二级减温水调节阀故障原因分析与处理方案*

蒋永兵 王 燕 郝娇山

(重庆川仪调节阀有限公司)

二级减温水调节阀故障原因分析与处理方案*

蒋永兵 王 燕 郝娇山

(重庆川仪调节阀有限公司)

对减温减压装置中二级减温水调节阀出现的故障进行了分析,确定了故障原因,并根据现场测试数据推算出阀后介质的实际压力,进而确定阀门设计参数与现场实际参数存在误差。采用CFD流体分析软件对阀内件结构进行了重新设计。为保证新结构内件的实际使用效果,在现场重新测试流量,测得结果与理论数据近似,满足工况要求,阀门故障得以解决。

二级减温水调节阀 故障原因分析 处理方案 流量特性 CFD

某火力发电企业配有两台500t/d的废弃物焚烧锅炉,为防止过热器系统管道超温,在后段配有两套分离式(减压和减温分离)二级减温减压装置,其中每台减温装置都配有4台DN25mm的调节阀作为减温水供给。由于减温水调节阀起着调节介质压力和流量的作用,并且管道中蒸汽温度的调节也取决于减温水量的控制。因此,减温水调节阀的稳定性对于整个装置极为重要。

该减温装置在上次大检修时更换了4台同型号同规格的减温水调节阀,但在试车时发现阀门无法正常调节流量,其中两台还伴有振动。为此,需及时对故障阀门进行处理。

1 阀门故障情况说明

1.1阀门设计参数

阀门设计参数如下:

介质 130℃的水

阀前压力p16.0MPa

阀后压力p24.2MPa

设计最大流量 5.0t/h

设计正常流量 2.2t/h

流量系数Cv2.5

流量特性 百分比

最大流量时开度 82.5%

正常开度 58.4%

1.2故障情况说明

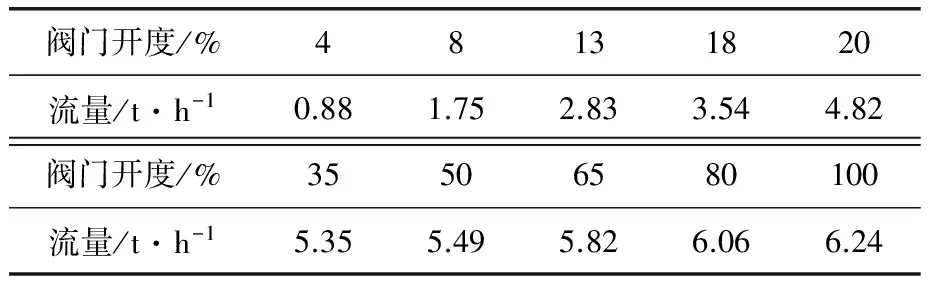

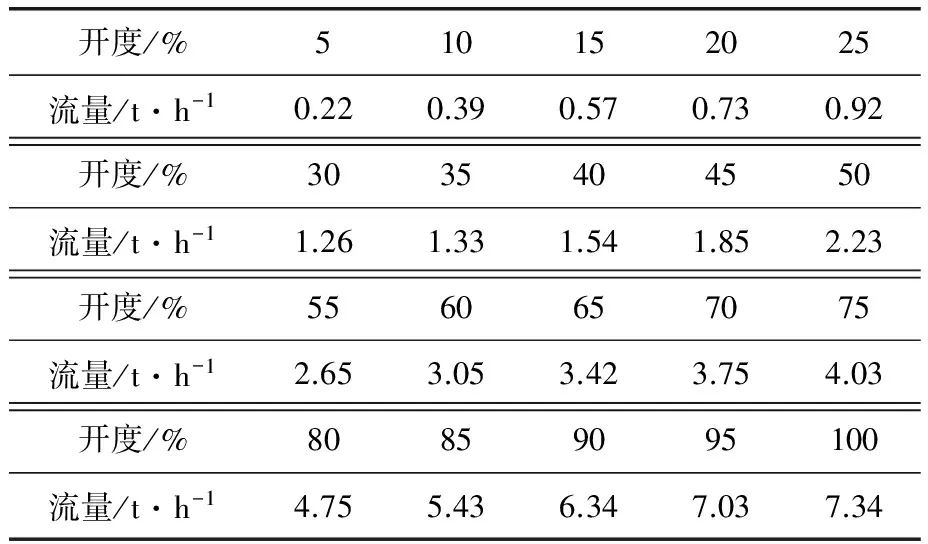

在试车时,控制室通过信号调节将阀门打开到5%左右时,发现流量已增加到1.05t/h,其中两台还伴有振动;当阀门继续打开时,振动消失;但在10%开度时,流量已达到设计时的正常流量2.2t/h;32%开度时,达到设计时的最大流量5.0t/h;其他开度的阀门流量见表1。由于减温水调节阀出现异常,故而无法满足预期的减温效果。阀门故障后,现场仪表维护工程师将旁路打开,并关闭故障阀门。

表1 故障阀门流量测试结果

2 故障原因分析

2.1流量调节问题

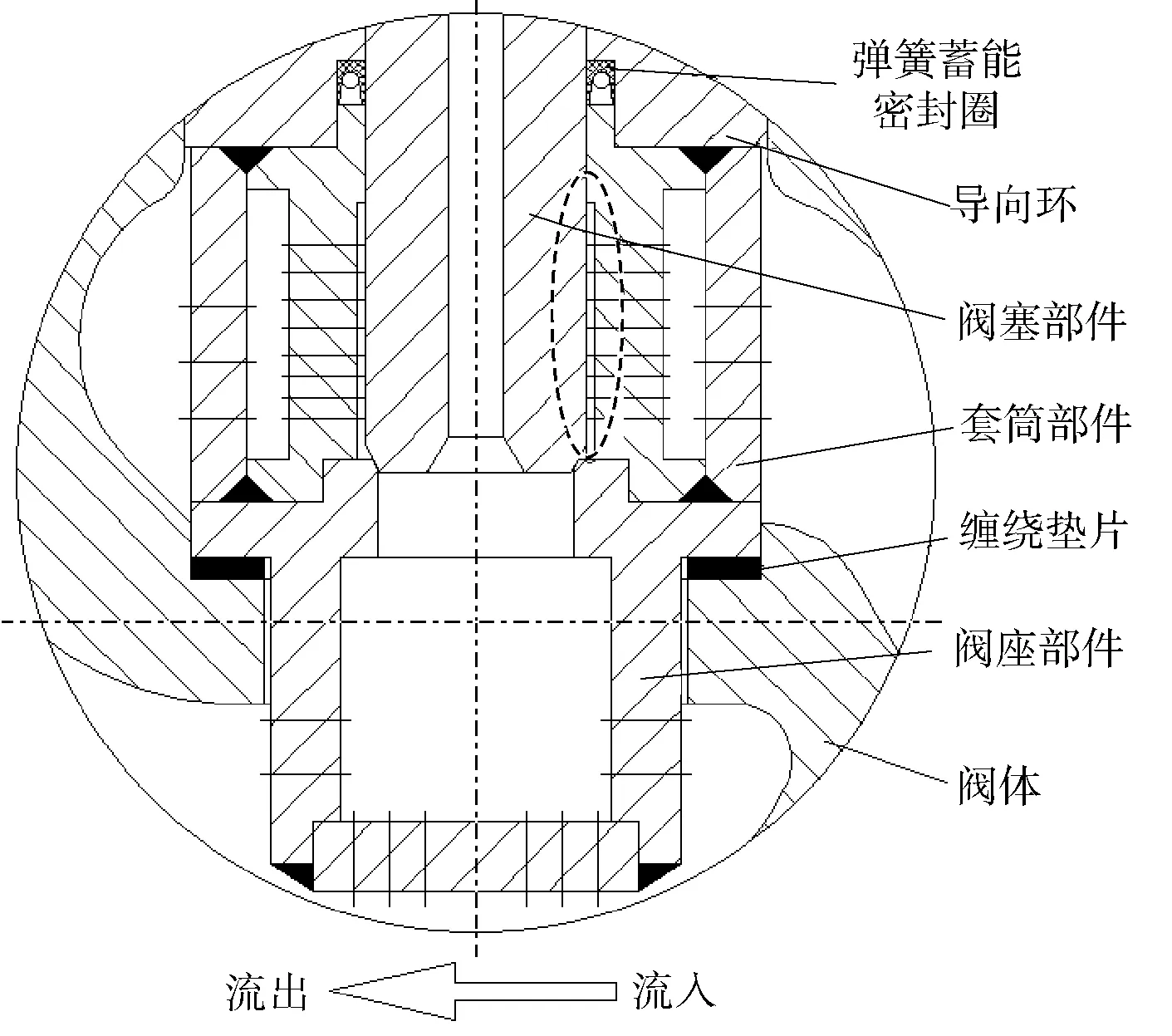

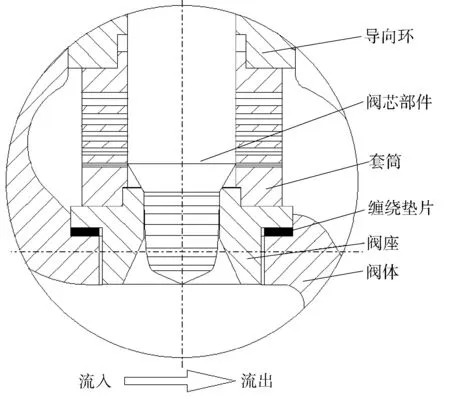

根据流体力学理论,介质流量与其流通面积成正比关系,因此在线对阀门进行拆卸检查,发现阀内件表面完好,无任何损伤痕迹,但在套筒的非导向部分加工有一个和导向孔同轴的台阶孔(图1),单边深度0.5mm,而该台阶孔仅作为套筒加工时的工艺尺寸,却不起导向作用。经过分析,当阀门处于小开度时,流体会从该间隙向上流动,使得套筒的实际流通面积远大于理论设计值。可以断定,该台阶孔是导致低开度流量偏大的主要原因[1]。

图1 故障阀门内件结构

2.2设计参数问题

二级减温水调节阀阀前实际压力为5.6MPa,而阀后未安装压力监测表。另外,锅炉后段的减温减压装置和二级减温水调节阀并不是安装在同一楼层平面,而是位于减温水调节阀所在楼层上方约40m高处,理论上这段落差会在垂直方向上产生至少0.4MPa的压力损失,并且管道在沿途经过多次直角转弯,压力也多次损耗。对阀门设计参数进行核实后可以确定,在设计减温减压装置时,减温水调节阀的阀后压力是指雾化喷嘴处的压力。因此,该装置在原始设计时忽略了由于管道布置产生的压力损耗,而阀后的实际压力应大于4.2MPa。

为证实该推断的正确性,将现场测试的压力和流量作为实验条件,通过仿真模拟方法进行了验证,确定阀后实际压力应为4.8MPa,实际压差为0.8MPa,而客户端提供的原始阀门压差为1.8MPa。

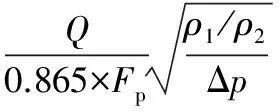

Cv值的计算式为:

(1)

式中Fp——管道几何形状系数,无变径管时Fp的值为1;

Q——体积流量,m3/h;

Δp——阀门压差,Δp=p1-p2,bar(1bar=100kPa);

ρ1/ρ2——相对密度,介质为水时ρ1/ρ2=1。

从式(1)可以看出,在流量一定的情况下,压差越大,Cv值越小。因此,原始的Cv=2.5小于实际需要。

2.3阀门振动问题

根据诱发因素不同,阀门振动可大致分为汽蚀振动、机械振动及共振等。该阀门工况为130℃的水(排除空气动力振动),其饱和蒸汽压为0.27MPa,实际阀后压力为4.8MPa,依据GB/T 17213.9-2005[2]中关于阻塞流的判断方法:

式中FF—— 临界压力比系数;

FL——阀门压力恢复系数;

pv——饱和蒸汽压。

可以确定,该工况下阀门不会发生闪蒸与空化,因此排除汽蚀振动。

机械振动往往与零部件的间隙有关,根源在于阀塞相对于导向套筒表面发生偏移,形成连续碰撞。通过测量尺寸,确定阀塞与套筒导向部分的单边间隙尺寸为0.2mm,即使在同轴度较好的情况下,该间隙也可能导致振动。

共振往往是整个系统的协同振动。共振的消除主要是避开装置的固有振动频率(与系统的重量、材料的弹性模量等有关),可通过更改阀门内件结构、提高阀门开度及管道外部增加阻尼支撑等方法进行消除[3]。而根据现场情况,该阀门未发生共振现象。

3 处理方案与仿真验证

3.1新结构

按新的压力参数重新计算,将原阀门流量系数Cv增加到3.6即可满足实际流量要求。在该值下,阀门最大流量对应的开度为86.3%,正常流量对应的开度为53.4%。

内件结构方面,首先考虑流量调节。由于柱塞式阀芯具有高可调比的优点(当阀芯相对于阀座上下运动时,不断改变节流间隙,从而实现流量的精确调节),而孔型套筒具有降压、消声和梳流的作用。因此,通过结构上的“串联”来实现优势上的“叠加”,进而设计出一种结构紧凑、可靠性高的新阀内件,其结构如图2所示。另外,由于该结构中采用的柱塞式阀芯为压力非平衡结构,因此取消了弹簧蓄能密封圈,并将阀门的流向由“高-低”调整为“低-高”。为保证执行机构的输出力能实现严密密封,对阀座的流通直径与密封比压进行了校核计算。同时,在设计套筒时,将节流孔设计成近似对数排布,进而降低流阻,提高阀门的流通能力[4]。

图2 新结构方案

为避免阀门再次出现机械振动,重新设计阀塞与套筒间的配合公差,并增加两者间的导向长度。阀内件结构的更改,实质就是对内部流场固有频率的改变,特别是介质经过套筒梳流后,消耗湍动能,使得流场更加平稳。

3.2仿真实验验证

为提高产品可靠性与设计效率,借助专用CFD仿真软件对阀门内部流场进行模拟分析,进而确定阀芯与套筒的结构尺寸,保证其流量特性。

3.2.1边界条件设置

介质选择水;阀门进、出口均设置为压力边界条件,p1=5.6MPa,p2=4.8MPa;假设介质流动中无热量损耗,因此不考虑能量方程;选用Standardk-ε湍流模型;近壁面采用Standard Wall Functions[5]。

3.2.2计算结果

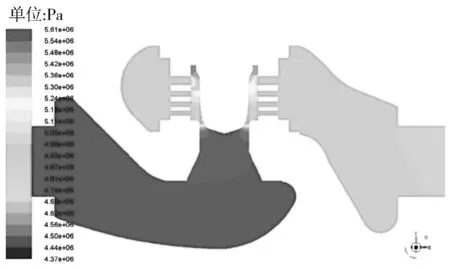

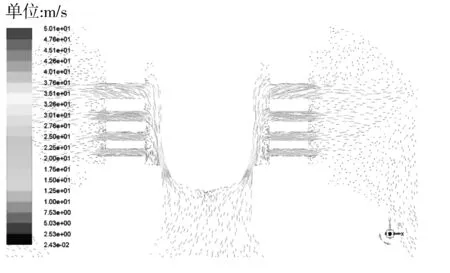

分别建立10%、20%、…、100%开度的三维模型,并进行几何清理、网格划分、边界条件设置和迭代求解,最终获得计算结果[6]。如图3所示,介质在流过阀芯与阀座节流间隙后发生了明显的压降,约占总压降的65%;在流经套筒节流孔后发生了二次压降,约占总压降的25%。另外,从图4可以看出,介质从套筒节流孔流出后形成“淹没射流”,由于介质的粘性作用,射流柱动能在阀体内腔区域得以消耗,压力降低,并且在套筒梳流的作用下,腔体内未形成大涡流。

图3 z=0平面80%开度的压力分布云图

图4 z=0平面80%开度的速度矢量图

3.3现场测量数据对比

为进一步保证新更换的阀内件能够满足现场工况要求,在全开度内进行20组流量测试(表2)。在整个测试过程中,阀门未出现振动且运行平稳。

表2 改进后阀门流量测试结果

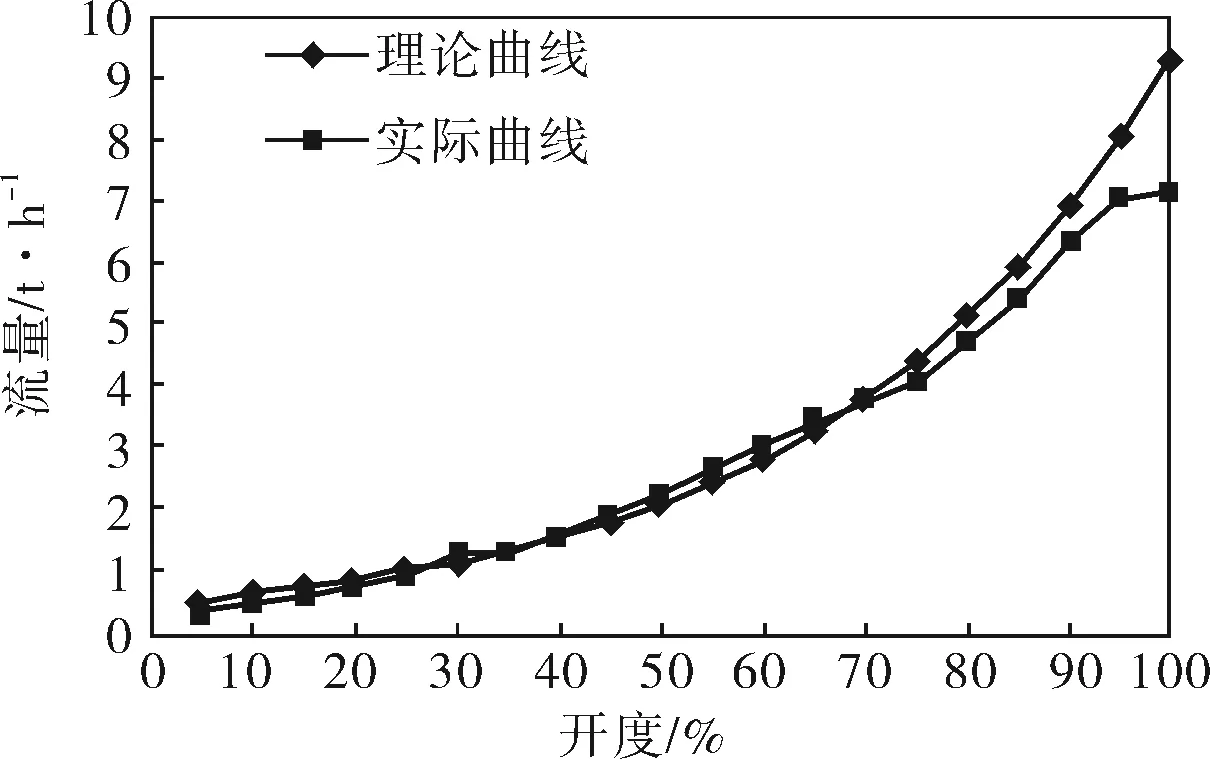

将数据拟合成特性曲线,如图5所示。可以看出,当阀门开度在0~80%时,实际流量与理论流量近似;当开度在80%~100%时,随着开度的增加,流量增量逐渐降低,曲线近似平缓。这是因为:在阀前压力不变的情况下,随着开度的增加,阀门流量系数与流量以对数形式逐渐增大;当增加到一定开度时,介质在垂直管道内将消耗更多的动压,阀门实际压差降低;当压力损耗量大于流量增量时,流量稳定,增量趋近于零。

图5 流量特性拟合曲线

4 结束语

笔者分别从流量调节、设计参数和阀门振动3个方面对减温减压装置中二级减温水调节阀的故障原因进行了分析,并确定了故障原因。结合柱塞式调节阀和套筒阀各自的特点,设计了一组结构紧凑、可靠性高、能满足现场工况的新型阀内件。采用CFD仿真软件对新结构方案进行了实验验证,确定最终结构尺寸,并在更换新结构阀内件后再次进行了流量测试,测试结果满足实际工况要求,阀门故障得以解决。

[1] 吴国熙.调节阀使用与维修[M].北京:化学工业出版社,2008.

[2] GB/T 17213.9-2005,工业过程控制阀(第2~3部分:流通能力 试验程序)[S].北京:中国标准出版社,2005.

[3] 马巧春,杨建明.锅炉再热器减温水调节阀振动原因分析与治理[J].阀门,2003,(6):26~29.

[4] 李树勋,张兴,王燕,等.多级套筒式调节阀的空气动力噪声预测研究[J].自动化与仪器仪表,2013,(1):32~33.

[5] 王福军.计算流体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004.

[6] 王燕,徐晓刚,胡建,等.多级套筒调节阀流场数值模拟与流量特性研究[J].石油化工自动化,2013,49(1):50~53.

蒋永兵(1969-),高级工程师,从事阀门技术的开发工作。

联系人郝娇山(1986-),工程师,从事控制阀仿真实验与理论的研究,siccv_hjs@126.com。

TH137.52+2

B

1000-3932(2017)10-0984-04

2017-06-02)