复合材料内衬管修复过程受力分析

刘 晓 光

(哈尔滨市建源市政工程排水规划设计有限责任公司,哈尔滨 150080)

复合材料内衬管修复过程受力分析

刘 晓 光

(哈尔滨市建源市政工程排水规划设计有限责任公司,哈尔滨 150080)

采用折叠变形法修复技术安装复合材料内衬管过程中需要充分考虑折叠对材料内部性能的影响.对复合材料内衬管在折叠和恢复展开过程进行了有限元建模分析,考虑了折叠后绑胶带维持管U形以及施加内压胶带撑破的过程,充分对复合材料内衬管在折叠和恢复过程中的应力及应变进行分析,发现在折叠成U形管过程中容易使复合材料内衬管纤维增强层出现损伤,从而影响复合材料内衬管的使用寿命.

折叠变形法;复合材料内衬管;管道修复;有限元;应力分析

很多给排水管道因路面沉降及管道腐蚀等诸多因素的影响往往需要修复,采用非金属内衬管修复可以有效恢复管网的给排水能力和运行安全.目前国内已有利用PE管[1]、HDPE管[2]和PVC管[3]对给水或排水管道进行修复的相关探讨及应用[4].非金属内衬管的安装修复主要采用非开挖修复技术完成.非开挖修复技术是传统的开挖修复技术的一次变革,可以彻底解决管道修复问题,并且对城市交通影响小、效率高、成本低等特点[5].主要的非开挖修复技术包括穿插法、折叠变形法、缩径法、缠绕法、原位固化法、喷涂法、爆碎管衬装修复技术等[6],其中折叠变形法是可变形修复管折叠成U形或C形等形状减少管的断面面积,然后用加热或加压的方法使其恢复原始的管道形状与旧管道紧密贴合达到管道修复的目的.折叠变形法修复技术对内衬管有一定的要求,要求在折叠和恢复过程中不能对内衬管造成损伤或潜在的缺陷,因此需要充分考虑在安装设计过程内衬管的受力状态.针对埋地PE管道工程设计已经有相应的设计规范[7],但对于内压有一定要求的给水管道PE管可能不能满足结构要求,德国公司开发了一种复合材料内衬管Primus Line,该管中间增加了纤维增强层,有效提高了管道的抗内部正压或负压能力.因此在采用折叠变形法修复技术安装该管过程中需要充分考虑折叠对材料内部纤维性能的影响.本文针对复合材料内衬管折叠变形法修复技术,对管道在折叠及恢复进行受力评价分析,本研究可用于复合材料内衬管折叠变形法安装及相应设计规范的制定.

1 工程概述

在对复合材料内衬管采用折叠变形法进行安装过程中,复合材料内衬管折叠成U形,每隔0.25 m绑一定厚度的胶带,控制管折叠后的变形形状,折叠后管的横截面变为如图1所示.在折叠过程中复合材料管发生了大的变形,同时在管恢复过程中需要加内压把胶带撑破.

图1 折叠变形法安装及内衬管在折叠状态下的横截面

因此需要详细考虑在折叠和恢复过程内衬管的应力状态,需要充分分析在变截面过程中对复合材料内衬管的影响.

2 复合材料内衬管有限元建模及计算过程

复合材料内衬管增加了纤维增强层,所以具有很好的力学性能,同时为了不损伤纤维该复合材料内衬管的最大变形有严格的要求.该复合内衬管由三层组成,最外层为PE层,中间层为Kevlar纤维增强层,最外层为TPU层,如图2所示.管的外径和内径分别为182 mm和169 mm,PE层、Kevlar纤维层和TPU层厚度分别为2、2.3和2.2 mm,整体管厚为6.5 mm.Kevlar纤维层内部纱线数为1 K,经纬向每10 cm内有42根纱线.纤维增强层材料性能可以由公式(1)计算得到.PE、TPU、Kevlar、复合材料以及胶带的材料性能如表1所示.

图2 复合材料管示意图

材料弹性性能密度/(g·cm3)断裂伸长率/%PEE=150MPav=0.420.918510TPUE=27MPav=0.451.24635Kevlar29Ef11=70.5GPavf12=0.32vf23=0.3Gf11=1.8GPa1.443.6纤维增强复合材料层E1=2.04GPaE2=312.9MPavf12=0.376vf23=0.37Gf11=112MPa1.279胶带E=1.3GPav=0.450.958

E1=VfEf11+(1-Vf)Em

v12=v13=Vfvf12+(1-Vf)vm

v23=E2/(2G23)-1

(1)

首先建立复合材料内衬管有限元模型,采用三维壳单元对模型进行离散,把壳单元分为四层:PE层、以PE为基体的纤维增强复合材料层、以TPU为基体的纤维增强复合材料层和TPU层.模型中环向和轴向分别对应局部坐标1和2方向.

为了实现复合材料内衬管折叠及恢复的过程,需要施加一系列的边界条件:首先需要形成一个U型的界面形状需要把复合材料内衬管通过一个压头把管压扁,为了使管内翻需要增加一个V形模具限制其变形;然后当压头压到两个面相贴时,去除V形模具和压头,利用平行的两块板把模型挤压成U型;再增加塑料胶带把固定U形管形状,同时去除两块平行的挤压板;最后对内衬管施加内压,把塑料胶带撑破,恢复到初始形状.

3 结果及讨论

3.1复合材料内衬管折叠过程受力分析

采用两个面成90°的V形模具对复合材料内衬管进行位移限制,在复合材料内衬管的上方采用半弧状的压头向下压,复合材料内衬管与V形模具采用硬接触边界条件,其中V形模具和压头采用刚体.压缩的过程如图3所示,计算发现发生环向的应变达到-9.55%,轴向应变达到了12.79%,该值对PE和TPU材料是可以接受的,但对于Kevlar纤维可能存在损坏的风险.

图3 复合材料内衬管压扁的过程

当把复合材料内衬管在V形模具中压平后,再利用两个垂直的滚轮把管挤压成U形,该过程可以利用两个垂直的板施加水平方面的位移把管挤压成U形管,再该过程中需要把V形模具和半弧形压头去除,最后的变形如图4所示,最后所得的变形图与真实的变形状态相似.可是由于网格尺寸的限制,折叠管的应变偏大,在该折叠过程中轴向应变达到了17.8%,环向应变达到了11.6%,因此复合材料内衬管在折叠过程中Kevlar纤维层处于高损伤风险状态,需要注意的是在模拟过程中没有考虑Kevlar增强层纤维重取向的影响,由于较大的变形可以导致增强层纤维束重取向,并且能够降低增强层的应力水平.该折叠的计算过程是利用有限元显性求解器进行求解的.

图4 复合材料内衬管折叠过程

复合材料内衬管折叠后,需要对折叠后的内衬管隔0.5 m绑一个胶带用于保持该折叠变形,为了精确求解结构在折叠后的应力及变形该过程采用有限元隐性求解器求解.在计算过程中需要建立胶带与折叠管的接触,同时去除两个垂直板.经过把显性求解结果传递到隐性求解器进行计算后,应力达到平衡,得到轴向最大应变为3.04%,环向最大应变为4.49%,因此最大应变在材料允许的范围内.

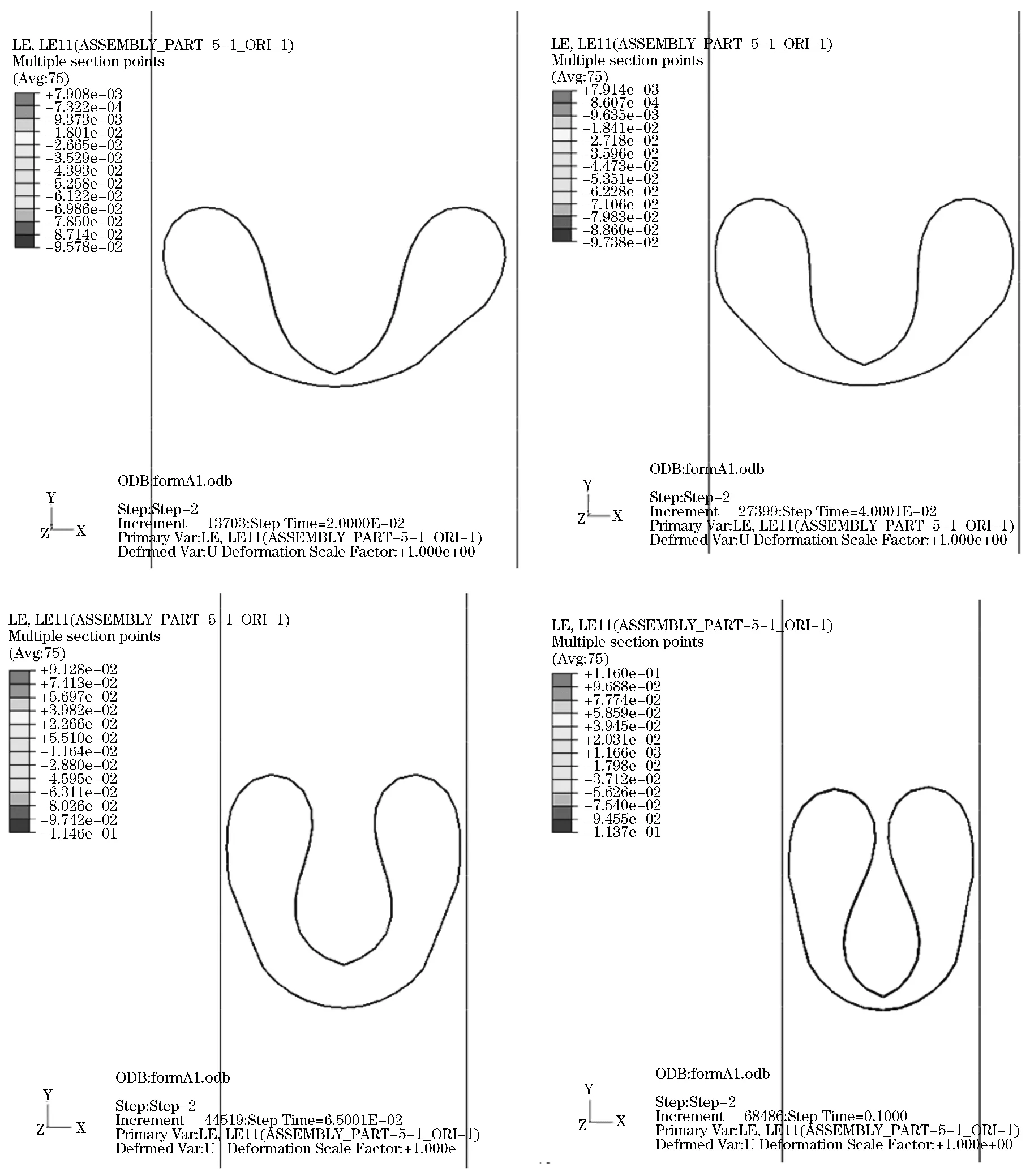

3.2复合材料内衬管静水压力恢复展开过程

通过胶带把复合材料内衬管控制为U型小截面管后,通过拖拉装置把复合材料内衬管拖进给水管道,拖到位置后需要对U型管施加内压把胶带撑破,并且使复合材料内衬管恢复到原来的尺寸与给水管道紧密贴合,从而达到修复管道的目的.为了计算复合材料内衬管在内压的作用下使胶带断裂需要把模型从隐性求解器转到显性求解器求解,当胶带全部断裂后再把模型转到隐性求解器求解,最终使复合材料内衬管达到应力平衡.图5是复合材料内衬管在施加内压条件下恢复展开过程,其中给出了轴向应力分布.从图5中可以看出当中心三个胶带破坏后,有一个应力释放的过程,然后应力继续增加,五个胶带全部破坏.然后把模型转到隐性求解器继续进行计算,U型管横截面最终恢复为圆管,因为管恢复产生大的变形应力得到了有效释放,因此应力有下降的趋势,最终复合材料内衬管的应力用于平衡所施加的内压力.在展开的过程中计算得到复合材料内衬管出现的最大轴向应变为8.79%,该值在材料允许的范围内.

图5 复合材料内衬管加内压展开过程分析

4 结 语

本文对复合材料内衬管采用折叠变形法安装的折叠和恢复展开过程进行了分析,采用了有限元隐性求解器与显性求解器交互计算分析,充分分析了折叠过程、绑胶带过程、撑破胶带过程以及恢复过程.通过分析发现带有纤维增强的复合材料内衬管在U形折叠过程中容易对纤维增强层造成损伤,可能会影响复合材料内衬管的使用寿命,因此复合材料内衬管采用U型折叠变形不可取,需要探索采用其他形状的折叠变形.

[1] 徐 晶, 夏西宁, 毕征云, 等. PE 内衬技术在给水管网维修方面应用的探讨[J]. 环境保护科学, 2004, 30(4): 68-70.

[2] 曹依雯. HDPE 中空壁缠绕内衬应用于排水管道半结构性修复的验算设计方法[J]. 中国市政工程, 2016 (3): 69-71.

[3] 李 昂. PVC 防蚀内衬在排污, 排水管道中的应用[J]. 混凝土世界, 2010 (9): 72-73.

[4] 吕喜正. 天津开发区排水管道非开挖内衬修复工艺的选型[J]. 管道技术与设备, 2012 (2): 40-42.

[5] 王朝建. 内衬非开挖管道修复技术及其应用分析[J]. 探矿工程: 岩土钻掘工程, 2008, 35(3): 54-56.

[6] 冯运玲, 田国伟, 张力高. 国内外供水排水管道非开挖修复技术介绍及相关建议[J]. 特种结构, 2011, 28(4): 6-11,76.

[7] 2004 J362-2004 CJJ.埋地聚乙烯给水管道工程技术规程[S].

Foldingandinflationprocessanalysisofcompositeliningpipeforrepairingwatersupplyanddrainagepipeline

LIU Xiao-guang

(Harbin Jianyuan Municipal Engineering Drainage Planning and Design Co., Ltd., Harbin 150080, China)

It is necessary to consider the effect of folding on the material properties of composite lining pipe during folding deformation repairing process. The finite element analysis for folding and inflation processes of composite lining pipe was conducted, and the binding and bursting of adhesive tape was also taken into account. The stress and strain analysis for composites during installation process was analyzed. It was found that the reinforced fiber of composites may appear damage during the folding process, which may influence the using life of the composite lining pipe.

folding deformation method; composite lining pipe; pipe repairing; finite element method; stress analysis

2017-01-25.

刘晓光(1982-),女,工程师,研究方向:市政管线规划设计.

TV31

A

1672-0946(2017)05-0533-04