基于ANSYS Autodyn软件的枪弹击发过程仿真分析

杨九州,舒 露,谢兰川

(西南技术工程研究所, 重庆 400039)

基于ANSYSAutodyn软件的枪弹击发过程仿真分析

杨九州,舒 露,谢兰川

(西南技术工程研究所, 重庆 400039)

枪弹在击发时因为承受高压、高应变速率载荷作用,易出现纵裂、横断等问题;为了研究枪弹壳在击发瞬时,承受冲击载荷的动态力学特性,采用ANSYS Autodyn软件建立了有限元模型,针对不同摩擦系数、发射药进行了仿真研究,通过对比轴向应力、应力应变响应,对仿真结果进行评价;结果表明:枪弹外表面摩擦系数越小,其轴向应力也越小;枪弹在击发过程中,最大拉应力发生在体根部附近。

枪弹;击发;摩擦系数;冲击载荷;应力应变

枪弹在射击试验中会出现横断、底缘拉脱、纵裂等问题。如果发生弹壳失效会导致卡壳、断壳等故障,对射手安全造成威胁。造成此类问题的原因是枪弹的材料强度、壁厚与枪膛的初始间隙等设计不合理,造成枪弹局部无法承受瞬时冲击载荷[1]。因此,分析枪弹击发过程的受载情况,优化枪膛的结构设计,可以提高枪弹可靠性,大大减少失效发生的概率。

采用理论计算方法或传统铜柱测压方法,只能对击发时的最大膛压进行估算,不能真实再现弹壳受到冲击载荷的动态力学特性。随着计算机的发展,对于枪弹的内弹道设计,通过建立枪弹有限元仿真模型[2],可以使结果更加直观、准确,并对设计变更作出快速反应。国内很多学者也在这方面进行了大量的研究:李卓明等[3]利用ANSYSY软件,建立了枪膛系统的三维模型,研究了弹壳温度场及热应力分布云图;卫丰等[4]采用有限元方法,计算了火炮发射过程中的药筒应力变化及其与抽壳力之间的关系;车浩召[5-6]在前人模型的基础上加入了闭锁机构,研究了弹壳底部与闭锁机构碰撞对弹壳动态响应的影响。但是,大多数仿真模型主要采用均匀载荷模拟发射药击发时产生的压强[7-8],忽略了真实的发射药击发过程。

本文针对枪弹在击发过程中的受力问题,采用ANSYS Autodyn软件对枪弹受到瞬态冲击载荷的动态力学特性进行仿真分析,建立了发射药模型,探索了在不同摩擦因数下枪弹壳承受的轴向应力,以及在不同发射药下的应力分布规律,可为枪弹的结构优化设计提供参考。

1 弹壳击发过程受载分析

枪弹击发后,膛压在几毫秒内升至250~280 MPa,并在数毫秒内快速回复至大气压。在此瞬时过程中,弹壳需经历自由膨胀、贴膛、弹塑性回复3个阶段。第1阶段,底火发火引燃发射药,膛内压力开始增加,迫使弹壳变形,直至与枪内膛相接触;第2阶段,即从弹壳与枪内膛接触到膛压达到最大值为止,弹壳在径向和轴向分别产生应力应变;第3阶段,从最大膛压到膛压降为大气压为止,膛压完全施放,枪弹壳朝着与原来变形相反的方向移动,直至恢复到原来位置。

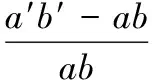

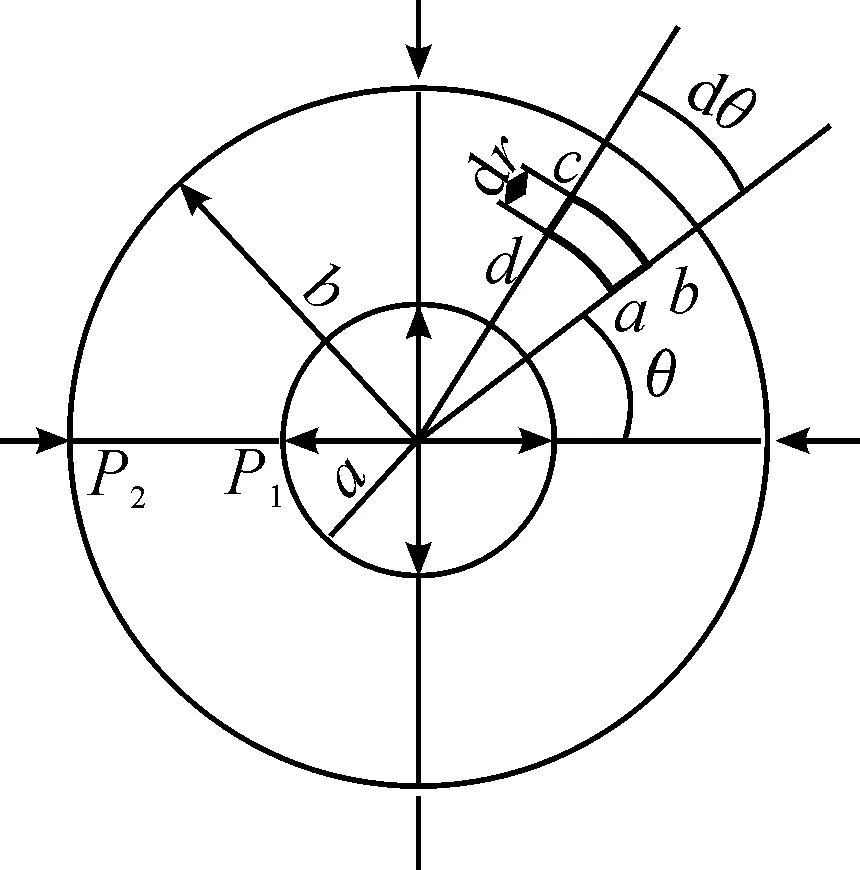

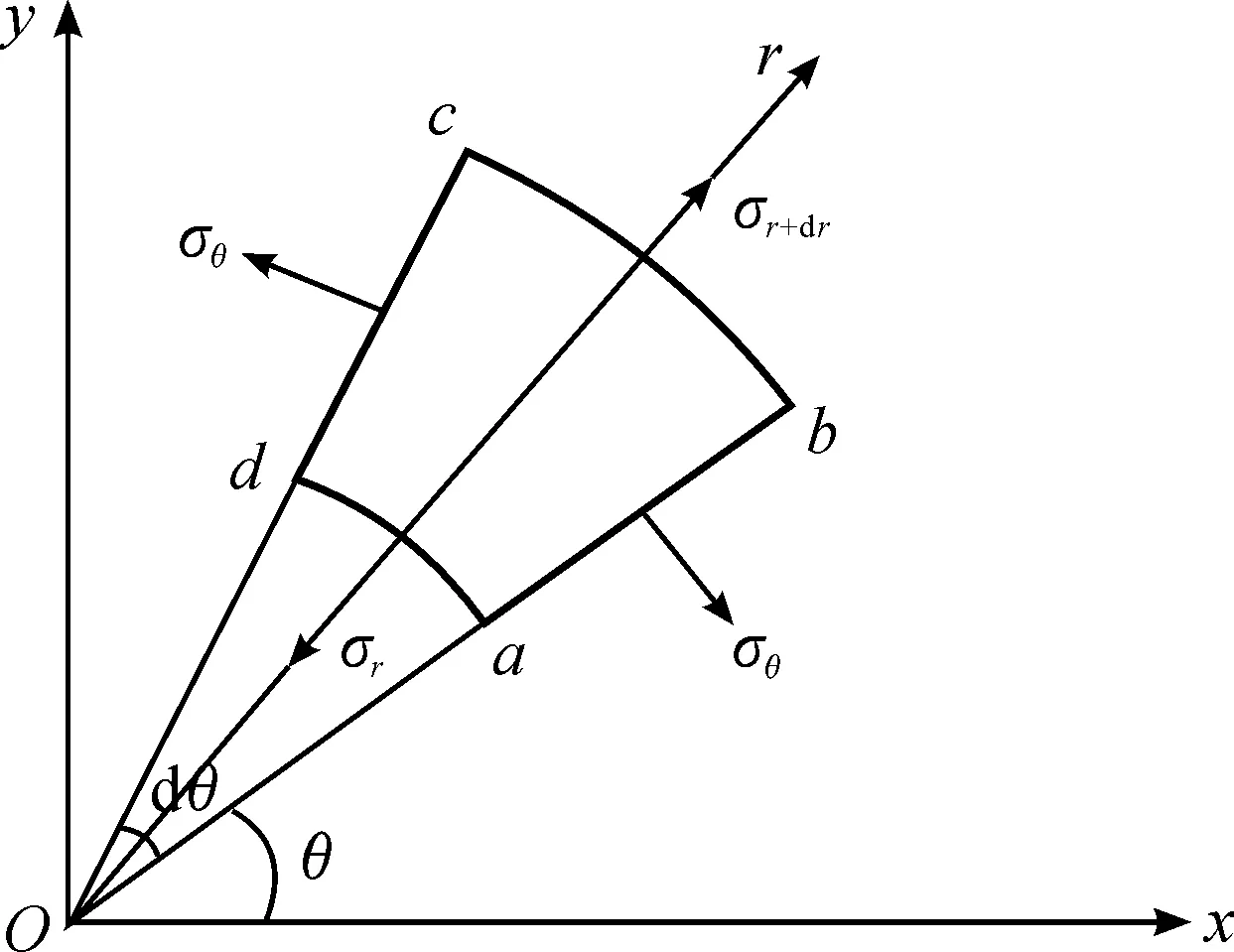

由于枪弹壳击发过程短暂,首先对枪弹壳应力应变情况进行分析。如图1所示,假设环形为枪弹壳纵截面,其中内压力为P1,贴膛时外压力为P2在壁厚中截取一个单元体abcd,放大后如图2所示。壳内各点沿半径方向的位移u仅和r有关,ad边位移至a′d′,可求得周向应变为

(1)

假设a点的径向位移为u,那么沿径向的b点位移则为u+du,a点的应变为:

(2)

图1 枪弹壳纵截面示意图

图3为圆筒静力平衡示意图。根据轴对称性质,σr与σθ是r的函数且是主应力,根据受力平衡可得:

(3)

图2 局部放大图

图3 静力平衡示意图

根据广义胡克定律,可知应力应变关系为

(4)

其中:E为弹性模量,μ为泊松比。将式(4)代入式(3),可得:

(5)

将边界条件r=a,σr=-P1,r=b,σr=-P2代入可解得:

(6)

若只承受内压,即P2=0时,则有:

(7)

当圆筒的壁厚(b-a)半径a、b相比很小时(如弹壳的口部、斜肩等壁厚较薄处),在式(7)中可近似认为:

b2-a2=(b-a)(b+a)→t·d

其中,t=b-a为壁厚,d为薄壁圆筒的内径,从而可得:

σθ=p1d/2t

(8)

2 数值仿真建模

2.1 建模说明

枪弹壳模型简图如图4所示,传统枪弹壳结构分为口部、斜肩、体部和底部几部分,与弹头、底火、发射药等组成一个整体,发射时将弹头送出枪管,完成一次击发。由于本文仅对击发瞬时枪弹壳受力进行分析,因此建模时忽略底火结构,忽略过程中的热效应,忽略弹头与枪膛变形并设为刚体。

图4 枪弹壳模型

2.2 材料模型

对于枪弹材料采用带有断裂失效的Johnson-Cook材料模型,其J-C流动应力表达式为

(9)

(10)

式(10)中,A、B、R1、R2、ω为常数,P和V分别表示爆轰产物的压力和相对比容,E是单位体积爆轰产物的内能。弹头与枪管为刚体,弹壳材料参数如表1所示,发射药材料参数如表2所示。

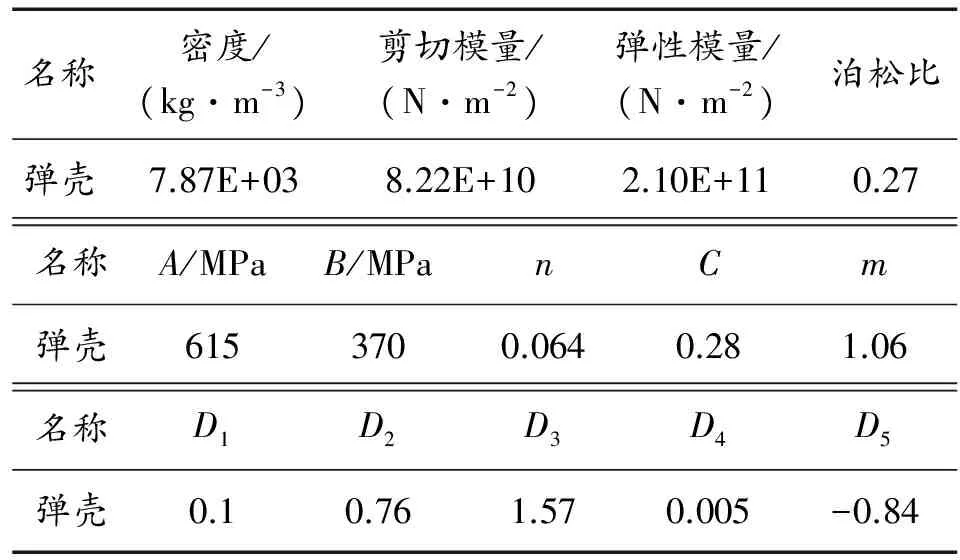

表1 弹壳材料参数

表2 发射药材料参数

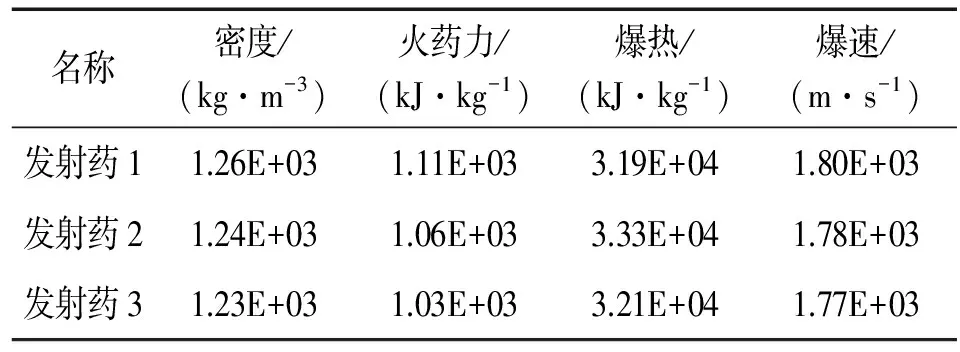

2.3 网格划分及约束

采用六面体结构网格单元进行网格划分,在接触处和锥面的过度处对网格进行细化,图5为弹壳网格划分示意图,总共划分为 840 890个单元。

图5 枪弹壳网格划分

根据枪弹发射时的实际情况,在弹壳底部施加一个位移约束模拟击发时的闭锁,枪弹壳在发射药燃气压力下自由膨胀和运动,如图6所示。

图6 枪弹壳位移约束

3 仿真结果及影响因素分析

由于枪弹壳的断裂主要是由于应力应变过大引起的,因此首先研究了不同摩擦因数对应力的影响,其次选取了枪弹壳3个典型部位,分析了应力应变随时间的动态响应问题,最后通过拟合不同发射药P-t曲线,对枪弹最大应力部位进行了模拟验证。

3.1 摩擦因数对枪弹壳应力的影响

枪弹壳在击发时会在高膛压下与枪膛进行接触,产生接触压力和接触摩擦力,这之间的摩擦力是影响弹壳应力分布的重要因素。在忽略温度等其他因素的条件下,在轴向方向取一小段圆环进行研究,该段摩擦力可表示为

f=u·p·πd

(11)

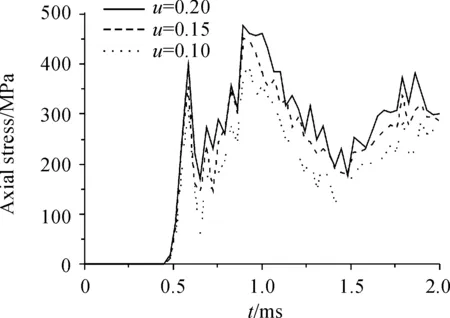

式(11)中:f表示摩擦力,u为摩擦因数,p为该段圆环受到的膛压作用力,d为该段圆环的直径,l为该段圆环的长度。从式(11)可以看出,其摩擦力主要影响枪弹壳的轴向应力和应变。在仿真模型中设置枪弹壳与枪膛为一对接触,在其他参数条件相同的情况下,通过改变摩擦因数u的值,研究摩擦因数对枪弹壳轴向应力的影响。图7所示为摩擦因数u取0.10、0.15、0.20时,选取弹壳体中部具有代表性节点的轴向应力随时间变化情况。

图7 不同摩擦因数下轴向应力的变化

由图7可知,随着摩擦因数减小,弹壳的轴向应力也越来越小,当摩擦因数由0.20减小到0.10时,轴向应力的最大值由477 MPa减小到了398 MPa。由此可知枪弹壳外表面的摩擦因数越低,其所承受的轴向应力越小,在制定枪弹壳表面处理工艺时,除了满足储存、外观等要求,还应要求表面光滑、低摩,以此减少贴膛时产生的应力。

3.2 枪弹在发射过程中的动态响应

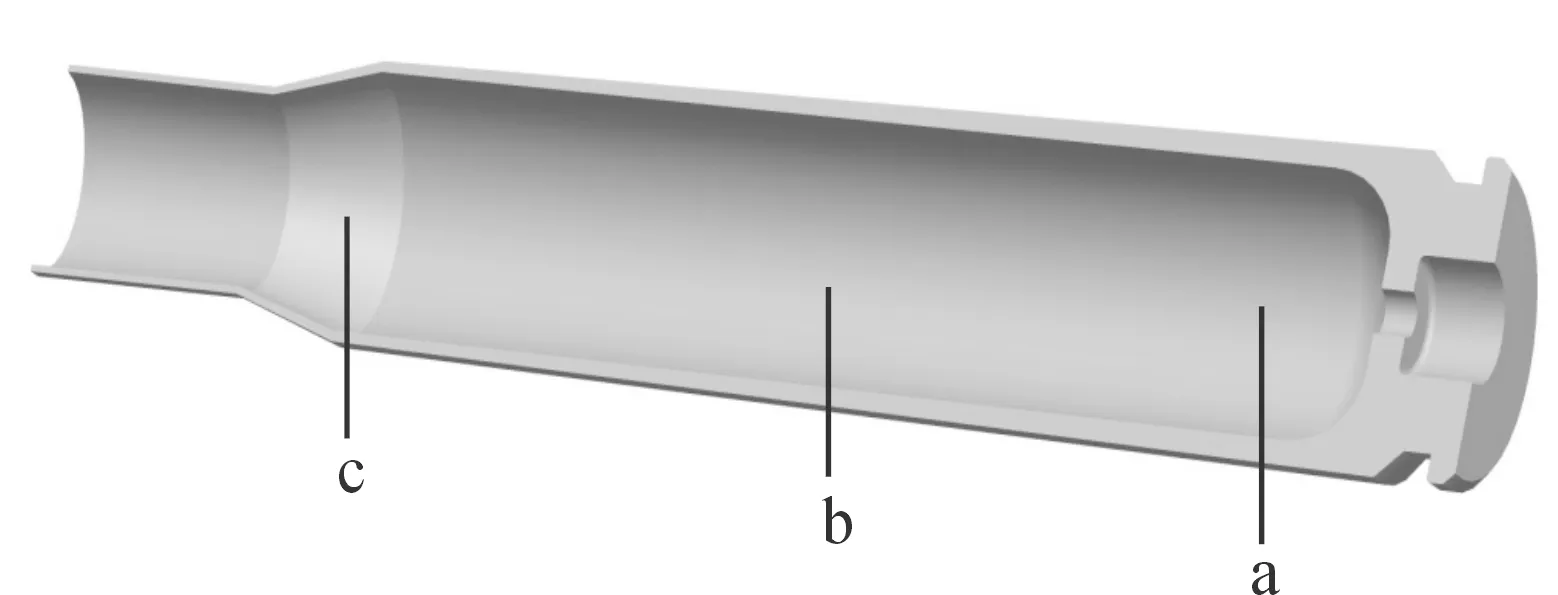

在弹壳上选取了3个特征节点,分别为体根部、体中部、肩部,并用a、b、c来表示,如图8所示。

图8 特定节点选择

起爆点设置在弹壳底中部,发射药在起爆点处发生反应产生大量高压、高速气流,并激发冲击波,冲击波强烈压缩邻近的发射药薄层引起爆轰反应,爆轰波沿图9中箭头方向由弹壳底部向口部传播,爆轰波扫掠过的部位,应力应变迅速增大,弹壳以极快的速度依次由底部至口部产生变形并贴膛。

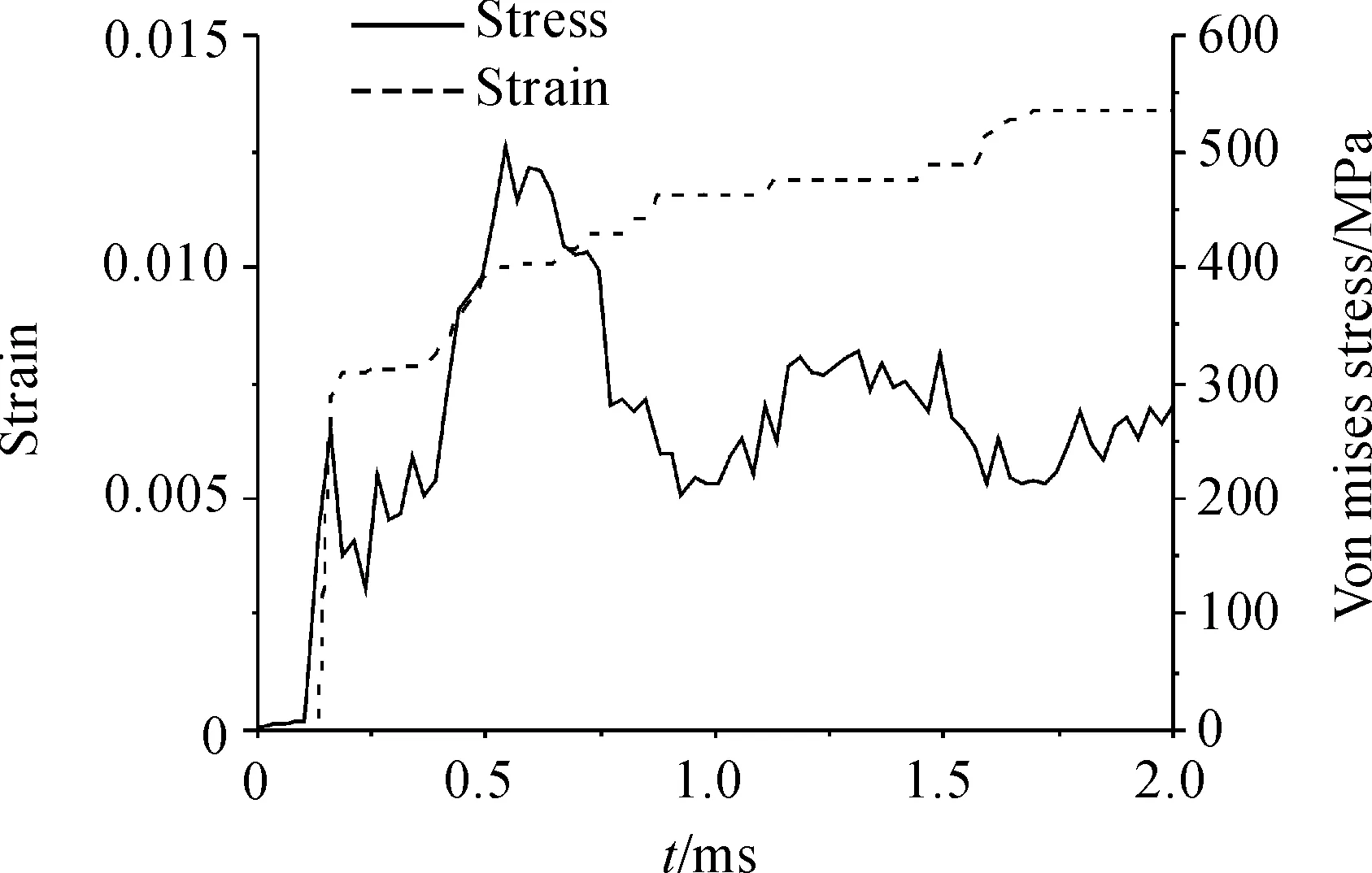

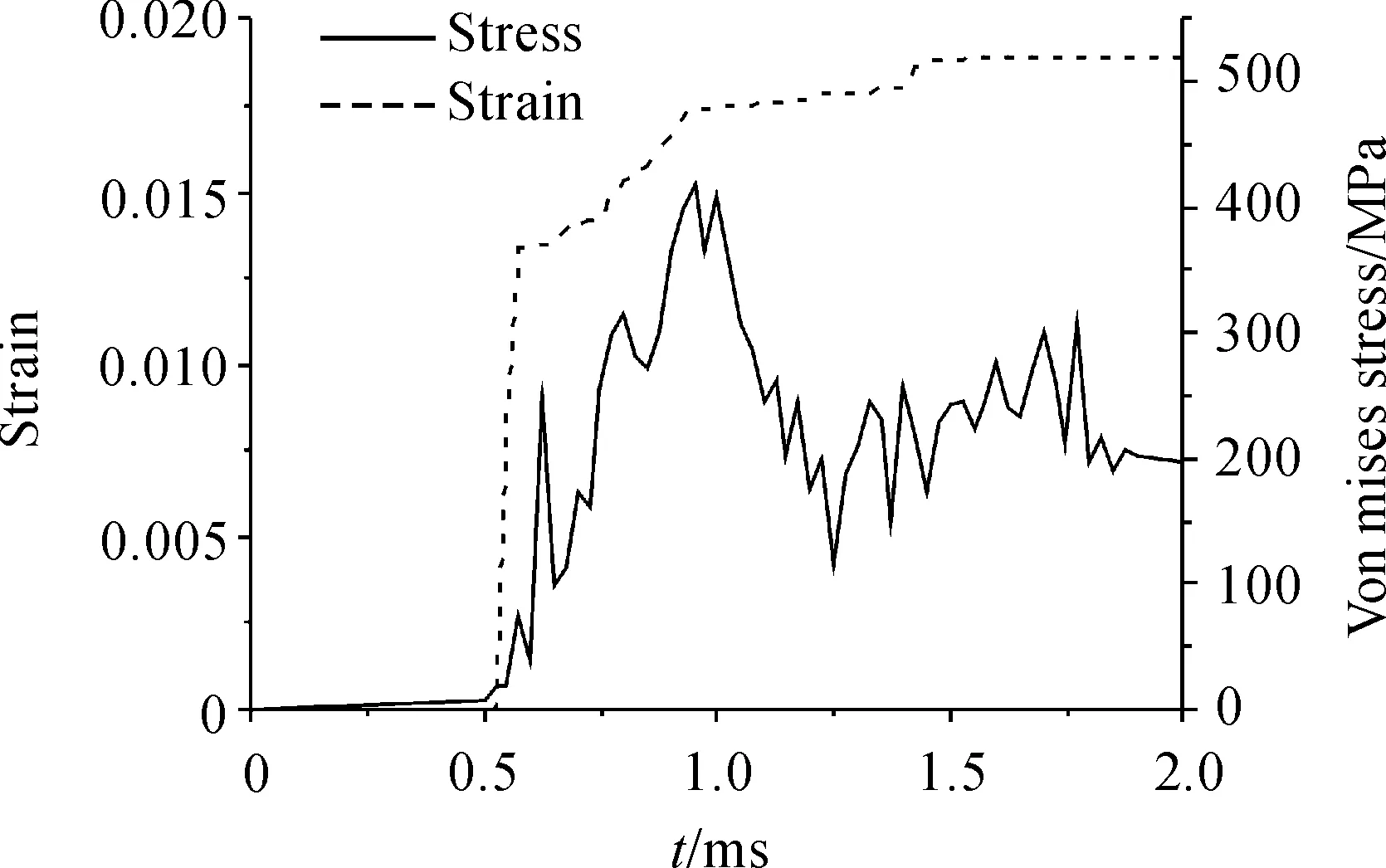

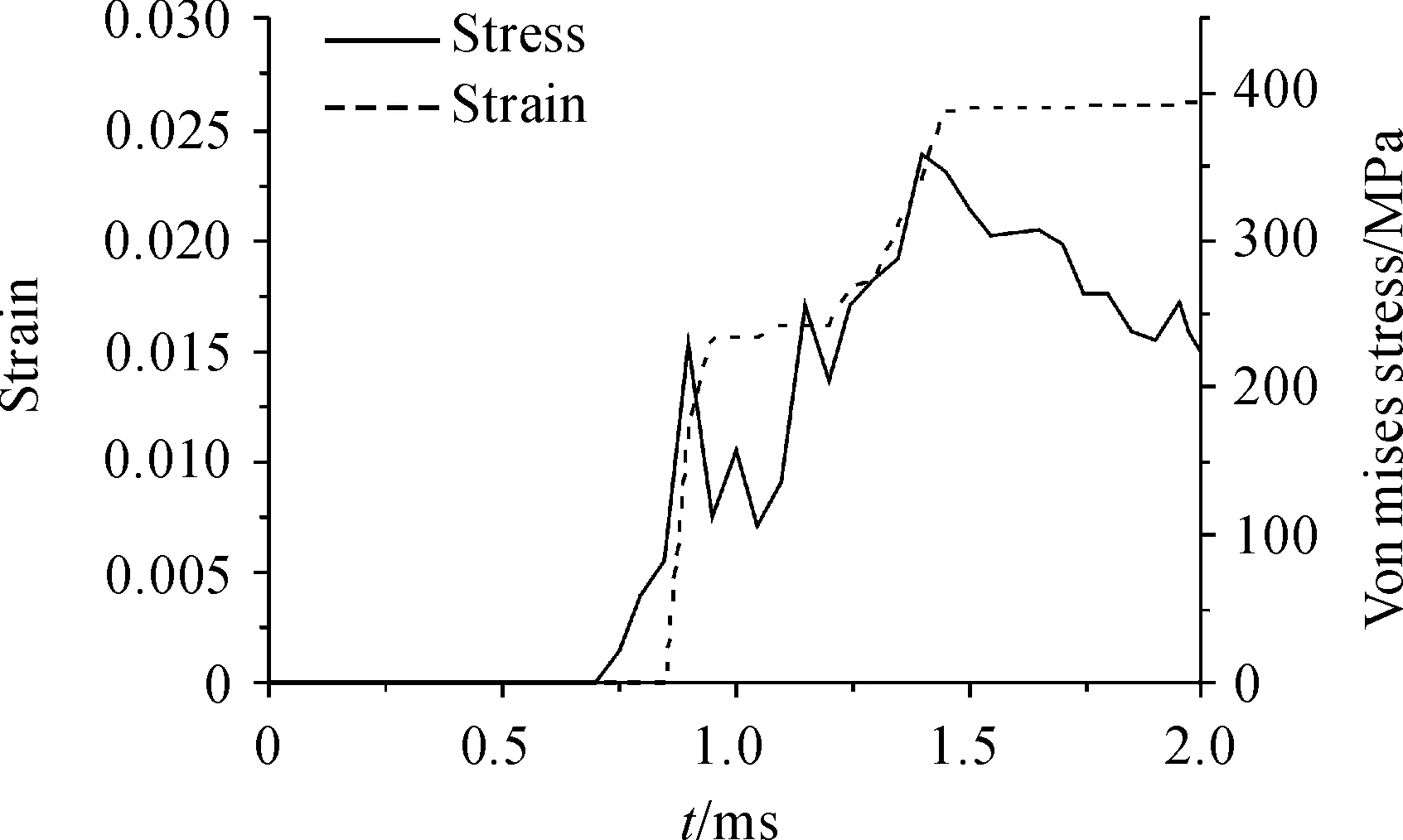

图10、图11、图12分别为a、b、c节点在膛压上升期的应力应变随时间的动态响应图。

从图10、图11、图12中可以看出,应力最大值出现在体根部a处,应变最大出现在肩部c处。各处节点应力的变化随着火药燃气邻近而逐渐增大至峰值,而后减小并出现波动。

图9 爆轰波传播方向

图10 a节点应力应变响应

图11 b节点应力应变响应

图12 c节点应力应变响应

根据式J-C模型理论可知,在瞬时高应力载荷下,应变速率急速上升。当a处应力达到峰值后,应变仍继续增加,b处应力达到峰值后,应变稍有增加,而c处应力达到峰值后,应变几乎在同一时间达到最大值。这主要是因为在未贴膛前,枪弹壳主要以径向应变为主,贴膛后应变主要以轴向应变为主。肩部厚度小而初始间隙大,因此在以径向应变为主的膛压上升期,肩部变形响应迅速,贴膛后由于定位的原因,巨大的接触力使得肩部贴膛后几乎再无轴向应变;而体根部厚度大而初始间隙小,发射药击发后,该部分径向膨胀并贴膛,同时向后移动消除闭锁间隙,因此体根部附近的部位承受了大量的轴向变形和位移,但来自弹膛的摩擦力阻碍了它的轴向变形,因此轴向应变较径向应变困难,应变在后期变化速率较之前小。

3.3 发射药对枪弹壳应力的影响

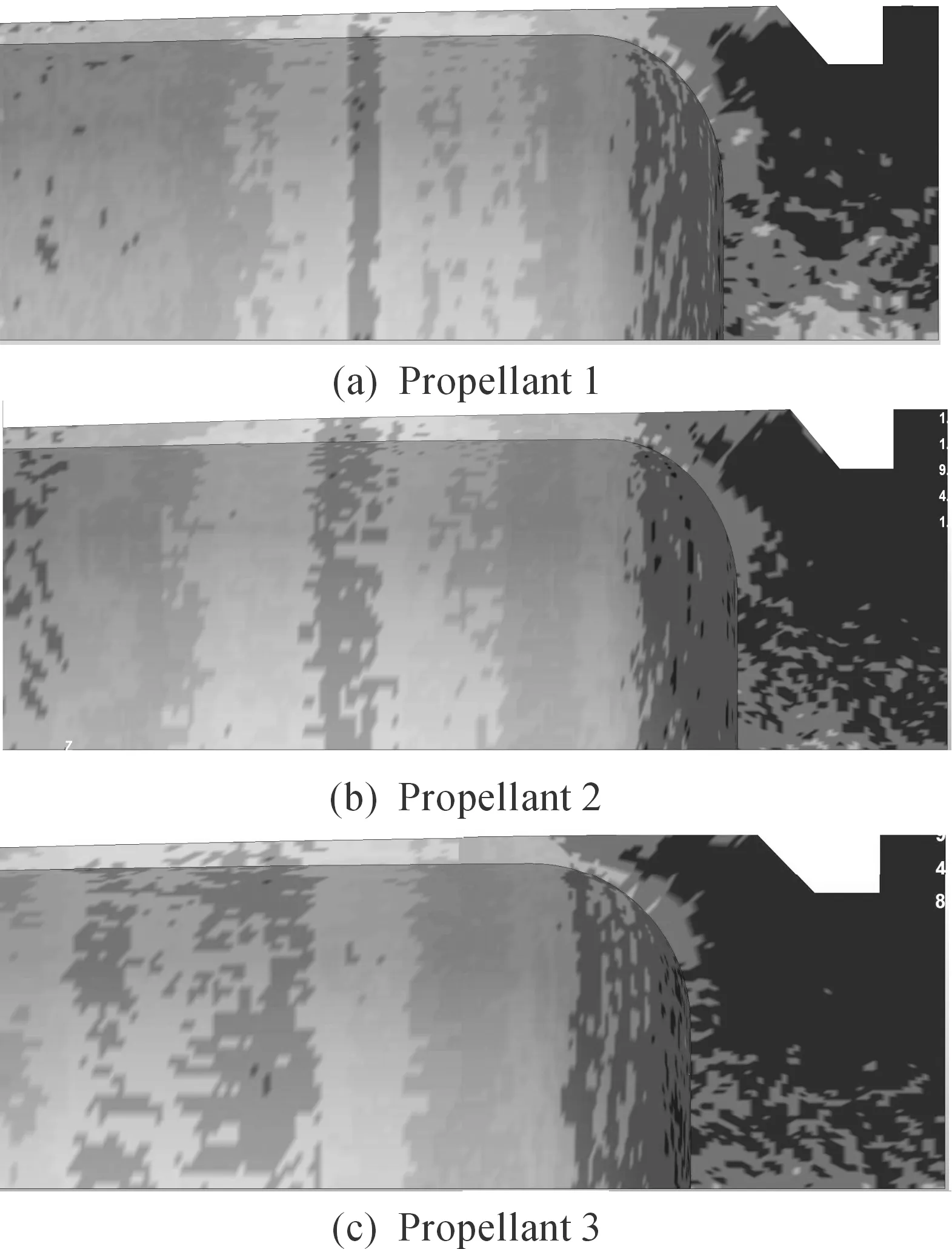

如图13所示为3种发射药击发时,膛压随时间变化的曲线。根据这3种发射药的P-t曲线,拟合了3种发射药模型(表2)。

图13 3种发射药的P-t曲线

可以看到膛压最高分别达到287 MPa、255 MPa、286 MPa。如图14所示,在最高膛压下,弹壳的拉应力峰值分别发生在距底部约16.2 mm、17.5 mm、19.7 mm的部位,枪弹拉应力分布会随发射药不同而变化,但拉应力峰值均发生在体根部附近。

图14 最高膛压下3种发射药的拉应力

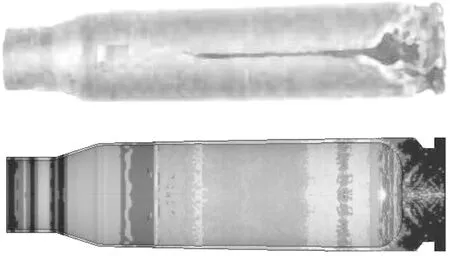

4 仿真结果及实验对比分析

如图15为试验后枪弹与仿真模拟应力分布对比图。观察可发现此枚枪弹壳在体部出现了纵裂,主要因为在弹壳内表面在拉深加工变形过程中出现了部分缺陷,由于体根部在击发过程中承受的拉应力较大,致使此部分缺陷迅速扩展,造成体根部穿孔并产生三角形状的烧蚀痕迹,裂纹随即沿着轴向扩展产生纵裂,火药气体顺势从裂纹源处窜出烧蚀枪弹壳。而裂纹源正好处于距底部约16~19 mm左右的体根部,这与仿真得到的应力峰值点基本吻合。由此可知,在枪弹壳加工过程中,必须引入检测工序,对内表面存在缺陷的产品进行筛选剔除,降低枪弹壳失效风险。

图15 靶试枪弹与仿真模型对比

5 结论

摩擦因数对枪弹壳击发时的轴向应力有较大影响,降低摩擦因数可减小其承受的轴向应力。枪弹壳在击发过程中,最大拉应力发生在体根部,此部位的加工缺陷会容易造成枪弹壳产生体部穿孔及纵裂等失效问题。

[1] 李忠盛,吴护林,陈韵如,等.内爆炸载荷作用下7A55铝合金的动态性能及断裂行为[J].爆炸与冲击,2012,32(2):190-195.

[2] 唐竹秀.小口径弹壳弹膛系统的有限元分析[D].南京:南京理工大学,2007.

[3] 李卓明.轻质药筒在高温高压条件下的变形分析[D].南京:南京理工大学,2008.

[4] 卫丰,张光.药筒发射应力和抽壳力的有限元分析[J].爆炸与冲击,2001,21(1):73-76.

[5] 车浩召.轻量化弹壳在发射过程中的动态响应分析[D].南京:南京理工大学,2014.

[6] 吴志林,车浩召,蔡松,等.关于铝质轻量化弹壳断裂的强度仿真分析[J].计算机仿真,2014,31(4):17-21.

[7] 王玉松.7075铝合金弹壳成形工艺优化及热处理工艺的研究[D].重庆:重庆大学,2015.

[8] 王豪.发射载荷下炸药装药密度对炸药应力和温度的影响[J].四川兵工学报,2011,32(3):34-37.

[9] 王辉.炸药爆炸产物JWL状态方程参数数值计算[D].西安:西安工业大学,2011.

[10] 刘全,王瑞利,林忠.爆轰计算JWL状态方程参数的不确定度[J].爆炸与冲击,2011,33(6):647-654.

[11] 赵铮,陶钢,杜长星.爆轰产物JWL状态方程应用研究[J].高压物理学报,2009,23(4):277-282.

[12] 沈飞,王辉,袁建飞.一种确定JWL状态方程参数的简易算法[J].振动与冲击,2014,33(9):107-110.

(责任编辑周江川)

SimulatedAnalysisoftheBulletFiringProcessBasedonANSYSAutodyn

YANG Jiuzhou, SHU Lu, XIE Lanchuan

(Southwest Institute of Technology Engineering, Chongqing 400039, China)

In the firing process, due to the high pressure and high strain rate loading, the shell of bullet is easy to appear cracks, cross section and so on. In order to study the shell of bullet in firing instantaneous dynamic mechanical properties under impact load, the finite element model is established using ANSYS Autodyn, and according to the different coefficient of friction, gun propellant are studied, through the comparison of the axial stress and the stress strain response to evaluate the simulation results.The results show that the smaller the coefficient of friction on the outer surface of the shell of bullet, the smaller the axial stress; and the maximum Tensile stress occurs near the root of the bullet during the firing process.

shell of bullet; firing; coefficient of friction; impact load; stress-strain

2017-07-01;

2017-07-29

杨九州(1989—),男,助理工程师,主要从事表面技术研究。

装备理论与装备技术

10.11809/scbgxb2017.11.007

本文引用格式:杨九州,舒露,谢兰川.基于ANSYS Autodyn软件的枪弹击发过程仿真分析[J].兵器装备工程学报,2017(11):31-35,40.

formatYANG Jiuzhou, SHU Lu, XIE Lanchuan.Simulated Analysis of the Bullet Firing Process Based on ANSYS Autodyn[J].Journal of Ordnance Equipment Engineering,2017(11):31-35,40.

TJ231

A

2096-2304(2017)11-0031-05