树脂砂造型过程中硅砂强度不均匀的成因及对策

常永慧,李文辉

(共享铸钢有限公司,宁夏银川 75002l)

树脂砂造型过程中硅砂强度不均匀的成因及对策

常永慧,李文辉

(共享铸钢有限公司,宁夏银川 75002l)

本文针对树脂砂造型作业过程中出现的硅砂强度不均匀且低于标准值的情况,进行了分类测量试验,对测量结果进行对比、分析,得出了造成硅砂强度不均匀的原因,最后通过对加砂系统进行混砂技术改造,实现硅砂强度均匀,提高砂型质量,降低废品率的目的。

硅砂;强度;混砂

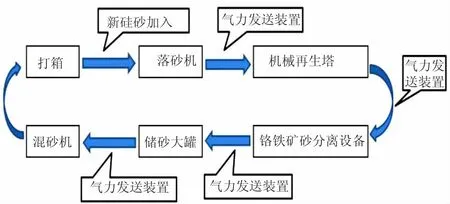

目前我公司主要从事大型铸钢件生产,造型方式为树脂砂造型。砂处理工序的工作流程如图l所示,首先将浇注冷却后的砂箱进行打箱工序,待砂子冷却后,通过落砂机将砂块粉碎并初步分离,然后利用气力发送装置将分离后的砂子发送至机械再生塔中,进行冷却及二次分离,达到标准后通过气力发送装置将砂子发送至铬铁矿砂分离设备中,进行硅砂与铬矿砂的精细分离及除尘,最后存储在储砂大罐中(再生硅砂罐与再生铬矿砂罐),现场需要用砂时,利用气力发送装置将砂子发送至混砂机中流砂作业。

图l 砂处理工序流程图

由于砂子在系统的循环过程中不断磨损,导致砂子中粉尘上升,粒度下降,为了保证现场用砂粒度、强度和砂量等方面的参数达标,就需要不断的补充新砂进入砂处理循环系统中。

l 硅砂循环流程

硅砂在砂处理系统中的循环流程是在落砂机前砂堆上定期加入新硅砂,然后新硅砂和打箱后的混合砂一起进入砂处理系统,通过机械再生及铬铁矿砂分离设备分离完成后的硅砂进入再生硅砂罐中,然后发送至混砂机中待用。

2 硅砂强度测量

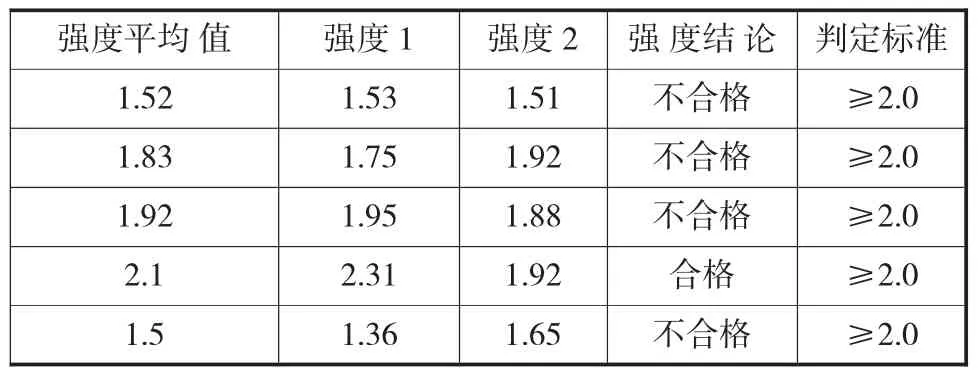

常规混砂方法在前期使用过程中未出现异常,但随着砂系统不断循环,系统内砂子不断损耗,粒度下降,灰粉增加,砂型强度出现异常,部分区域强度超标,部分区域强度低于标准,具体见表1.

通过表l发现,硅砂强度波动非常大,最高达到2.3l MPa,最低只有1.36 MPa.在此强度的情况下,砂型强度达不到标准,导致砂型表面松软,一部分砂型在制芯作业时砂块掉落,增加砂型修补量;一部分砂型在合箱作业时,砂块掉到型腔内部,无法及时取出;一部分砂型钢水浇注时造成大量冲刷,铸件表面粘砂严重,铸件夹渣增加,为后续生产造成大量的工作量和成本。

表l 再生硅砂强度测量结果(单位:Mpa)

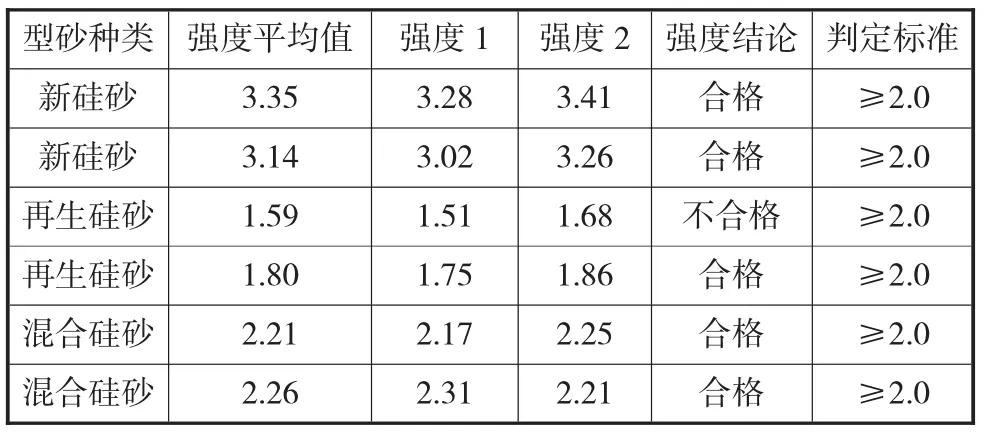

3 硅砂强度差异测量

为进一步确定硅砂强度不合格的原因,针对新硅砂、再生硅砂,按比例均匀混合硅砂,新硅砂即新采购的硅砂,再生硅砂即是使用后再经过系统分离的硅砂,混合砂即是新硅砂和再生硅砂按比例混合在一起的硅砂。按照同比例树脂固化剂进行测量,测量结果见表2.

表2 不同类型硅砂强度测量结果(单位:Mpa)

如表2所示,测量结果显示,新硅砂在同比例树脂固化剂下,固化24 h后,强度达到3 MPa以上,按比例均匀混合的混合硅砂,强度达到2.2 MPa以上,为正常趋势,未添加新砂的再生硅砂强度远小于标准值2.根据表2数据统计发现,再生硅砂不加入新硅砂的情况下,长时间使用会造成强度下降,无法满足需求,新硅砂强度和均匀混合硅砂强度能达到使用标准,但全部使用新砂不仅成本较高,且会产生大量固体排废,导致环保不达标。因此为满足现场生产需求,选用混合硅砂是成本低、排废少的最好方法。

现有新砂也是按照同样比例加入,但仍出现了型砂强度忽高忽低,有时符合要求,有时又不符合要求的情况。分析日常硅砂使用流程发现,现有硅砂是直接大批量加在混合砂堆上,没有均匀混合新硅砂和再生硅砂。以此判断,目前的硅砂混合不均匀是造成混合砂强度不合格的主要原因,新硅砂含量高于标准则强度高于标准,新硅砂含量低于标准则强度低于标准。因此需要采取措施,将新硅砂和再生硅砂按照比例均匀混合,以达到硅砂强度提升,满足生产需求和质量需求的目的,提高铸件质量,降低废品率。

4 等比加砂混砂系统在硅砂系统中的应用

为实现新硅砂和再生硅砂均匀混合,设计研发新增一套新硅砂与再生硅砂按比例混合系统,通过提升装置将新砂提升至新砂大罐中,当混砂机加砂信号反馈至PLC系统中时,系统通过控制新硅砂罐与再生硅砂罐砂管的气动阀及比例阀,实现新硅砂与再生硅砂按比例均匀混合。

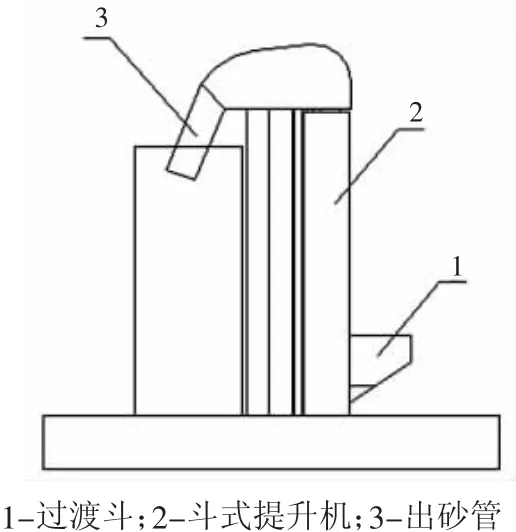

该系统的主要组成结构包括提升机构、混砂机构和PLC系统。提升机构包括过渡斗、斗式提升机、出砂管,如图2所示。

图2 提升机构

其主要工作原理及目的是通过斗式提升机的方式,将采购到的合格新硅砂发送至新硅砂大罐内。其中新硅砂大罐是将原有4个再生硅砂大罐中的其中l个改为新硅砂大罐,去除原有发送加砂管道,仅留出砂管道。

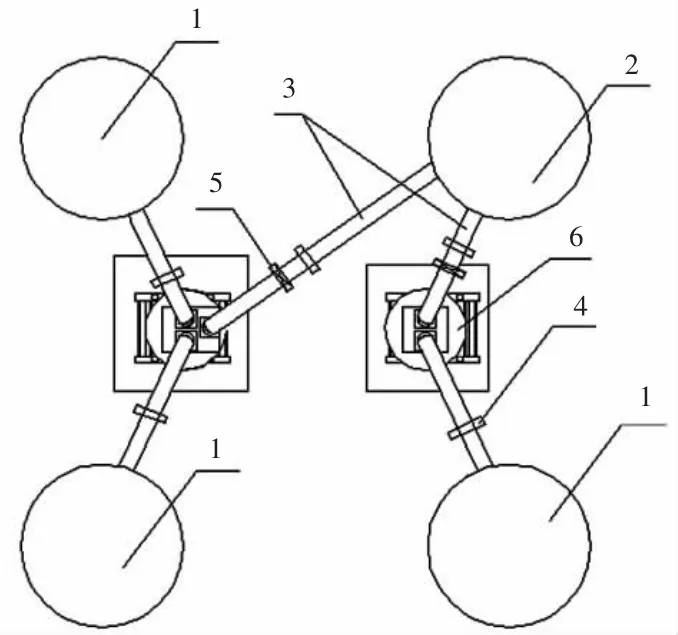

混砂配比装置包括再生硅砂罐、新硅砂罐、输砂管、气动蝶阀、比例阀、发送罐,如图3所示。

其主要工作原理及目的是通过电磁比例阀控制的加砂管道,设定好混砂比例后,根据设定比例开启比例阀,然后同时打开单向阀,新硅砂和再生硅砂同时下砂,以达到均匀混砂的目的。

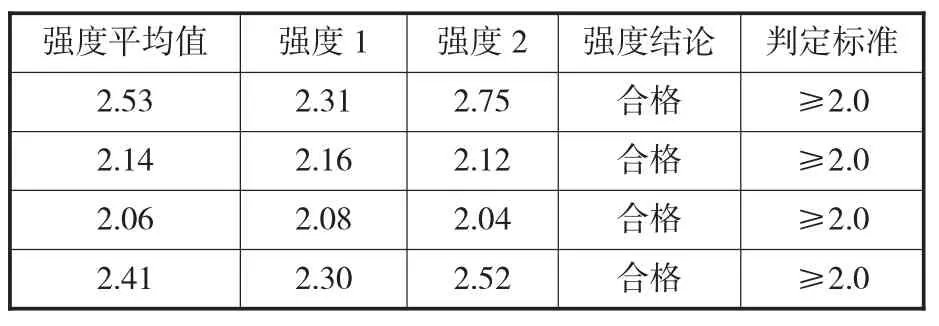

通过实施新硅砂等比加砂混砂系统后,混砂质量明显提升,通过现场测量,实测强度见表3,全部达到标准。

5 结 论

通过研究树脂砂造型过程中硅砂强度不均匀的原因,设计了这种新型的、高效的新硅砂与再生硅砂按比例混合系统。公司目前需要通过砂处理系统循环后再进行流砂作业的新硅砂每月约250 t,利用提升机构、混砂机构和PLC系统控制后,相当于砂处理系统的处理能力可提升250 t/月。且此种方法可实现新硅砂与再生硅砂的均匀混合,保证了铸造用硅砂与一定比例树脂、固化剂混合后强度的均匀性,同时降低前期为保证型砂强度而提高的树脂、固化剂比例,减少树脂、固化剂的使用量。

图3 混砂配比机构

通过此种混合系统,提高了砂处理的生产效率和混合硅砂的质量,节约了铸造成本,从而提高生产效率和铸件质量。

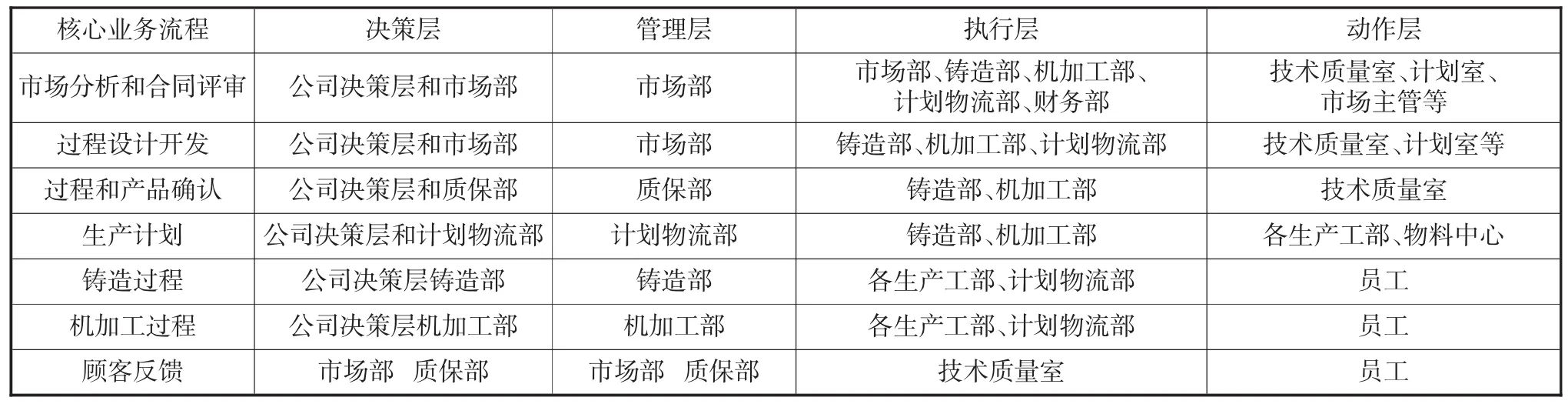

表2 核心流程实施层次图

表3 混合硅砂强度测量(单位:MPa)

[l]李传栻.原砂性状对自硬树脂砂性能的影响[J].现代铸铁,20l2(5):63-68.

[2]刘卫东,曹文.型砂级配对树脂砂抗拉强度的影响[J].铸造,20l2(4):422-424.

[3]柳艳,李贵茂,李金田,宋建.再生砂微粉含量对树脂砂强度的影响[J].现代铸铁.20l4(3):77-78.

[4]杜震,蔺向阳,夏宇,况方舟.提高呋喃树脂砂强度的研究进展[J].材料导报,20l4(S2):307-3l0.

[5]张建成.气动比例阀[J].机床与液压,l994(6):325-327.

[6]卢景德.斗式提升机传动方式的选择[J].新世纪水泥导报,2008(5):48-49.

Cause and Countermeasure on Nonuniform Strength of Silica Sand in Resin Sand Molding

CHANG Yong-hui,LI Wen-hui

(KOCEL Steel Foundry CO.,LTD.,Yinchuan Ningxia 75002l,China)

The strength of silica sand was uniform and under standard value in molding.The experiments were conducted and the results were analyzed to find the cause.The sand charging system was reformed to obtain the uniform sand strength,improve the quality of sand mold and reduce the rate of rejection.

silica sand,strength,sand mixing

TG22l

A

l674-6694(20l7)05-0057-02

20l7-07-l9

常永慧(l99l-),男,宁夏银川人,助理工程师,现主要从事大型铸钢件生产设备技改及管理工作。。

l0.l6666/j.cnki.issnl004-6l78.20l7.05.0l5