中大件铸铁树脂砂型涂料组合涂刷工艺的实践

李 力,吕 翔,顾 磊,陈栋前,张崇亮

(常州多棱多铸造有限公司,江苏常州 2l3l25)

中大件铸铁树脂砂型涂料组合涂刷工艺的实践

李 力,吕 翔,顾 磊,陈栋前,张崇亮

(常州多棱多铸造有限公司,江苏常州 2l3l25)

介绍了呋喃树脂砂型中大铸铁件涂料组合涂刷工艺和实践效果。具体做法是:采用以铝矾土为耐火骨料的醇基涂料对树脂砂型芯进行第一遍底层的涂刷,再采用以石墨为耐火骨料的醇基涂料进行第二遍涂刷。通过生产实践证明,此种涂料的组合涂刷工艺较以往单一涂料的涂刷工艺优点明显,铸件开箱后涂层的烧结剥离性好,铸件抛丸后表面平整光洁,且此种涂料组合成本低廉,效益明显。

树脂砂型芯;铸铁件;醇基涂料;烧结性;剥离性

长期以来,很多铸造厂对铸造涂料技术在铸造生产中的重要性尚认识不足,甚至认为铸造涂料施涂工序是辅助性工序,其技术工艺可有可无。近年来,随着国内铸造企业的转型升级、由大变强的步伐加快及高端铸件的增多,对铸件表面质量要求也不断提高,涂料的作用及应用技术也愈显重要。正确地选用涂料种类及科学的施涂工艺是防止铸件产生各类表面缺陷,提高铸件表面质量和档次,减少铸件清理工作量,改善劳动环境,降低生产成本,提高经济效益的根本保证。

l 问题的提出

我厂是采用呋喃树脂砂造型、电炉熔炼生产高端球铁、灰铁铸件的专业化铸造厂,目前的用户大多为外资企业或合资企业,铸件的表面质量要求比较高。在以往的生产过程中,公司一直采用单一的涂料组合及常规的施涂工艺。但经常会发现有个别铸件在抛丸后,存在着粘砂、表面粗糙甚至密集性小气孔等缺陷,铸件经反复打磨修整后仍坑凹不平、表面效果较差,严重地影响了铸件的表面质量和产品的市场信誉。

2 解决思路与过程

2.1 选择涂料的原则

对于易溃散的呋喃树脂砂型所用的理想涂料,在选用时应遵循“一要烧结、二要剥离”的原则。良好坚固的烧结层,才能保证耐火粉料在浇注温度下形成足够高的机械强度和致密性,承受住铁水的冲刷和渗入,以防止机械粘砂的产生;同时,还希望烧结层与液态金属之间存在着低强度的隔离层,铸件在冷却时烧结层与铸件的收缩率不同,隔离层在切应力作用下容易破裂分离,烧结层便会自动剥落下来。

2.2 关于涂料组合概念的提出

如果能选择烧结性能好的涂料做底层、选择耐火度高且与铁水不浸润的涂料做表层,进行组合施涂,那么就能够真正达到“一要烧结、二要剥离”的目的,充分发挥涂料的作用。

2.3 涂料种类的选择

关于底层涂料,重点从烧结性、渗透性、成本等方面去综合考虑选择。铝矾土涂料的烧结温度为l200℃~l300℃,低于正常浇注温度50℃~l00℃,浇注后易形成玻璃态的高烧结相及致密强韧的屏蔽层,烧结性能突出,是所有涂料耐火粉料中烧结性能最好的。该涂料对砂型的渗透能力较强,能有效提高涂料的附着力和强度。因其是用作底层涂料,其耐火度稍低点也无妨。同时由于是浅色涂料,与黑色的砂型芯对比明显,不易产生漏涂。

因表层涂料直接接触铁水,重点从耐火度、铁水浸润性、成本等方面去综合筛选。石墨的耐火性能极佳,一般工业用石墨的熔点在2 l00℃;石墨涂料在浇注时析出光亮碳膜,降低了表层涂料层与铸件的结合强度及铁液对铸型的浸润能力;同时由于石墨具有良好的润滑性,铁水流动充型性好,使得铸件棱角清晰,表面光洁。而石墨涂料难以烧结、强度低恰是作为隔离层涂料所需要的性能,正好形成低强度隔离层,有利于促进烧结层的剥离。由于是黑色涂料,与底层浅色涂料又形成了鲜明的颜色对比,也不易产生漏涂。

综合以上特点考虑,选择用铝矾土为主的醇基涂料作为底层涂料,用石墨为主的醇基涂料作为表层涂料(下称“白+黑”组合)。而且这两种涂料可以说都是目前市场上成本价较低的品种,此组合可谓优势互补、取长补短。

2.4 组合施涂工艺的特殊要点

l)采用“白+黑”两遍涂料组合的刷涂方法时,在刷涂厚度的掌握上要有明确的区别。白色涂料打底、填充砂粒孔隙,厚度要求相对厚些,一般控制在0.5mm~0.6mm;黑色涂料主要用于砂型表面粉饰找平,厚度要相对薄些,一般控制在0.2mm~0.3 mm;

2)在涂料波美度控制方面,白色涂料选择在40~50、黑色涂料选择在30~40;

3)在进行底层刷涂时,较大铸件要采用分区点燃的方式,一般情况下在刷了l m2左右时就要及时进行点燃。以避免涂料中的粘结剂树脂等有机物因燃烧不充分造成固化反应不彻底、残留在涂料中,在浇注时燃烧产生有机气体,形成铸件气孔;

4)合箱前,要求用喷枪对铸型中的冷铁部位、涂层较厚部位进行认真地烘烤;

5)在有条件时,对于高端铸件,为了去除冷铁或砂型芯吸潮造成的水汽,浇注前采用铸型烘干器对合箱后的铸型进行l20℃以上烘烤,并视铸件大小,烘烤时间在2 h~6 h内选择;

6)因醇基涂料中的树脂等是溶解在酒精溶剂中的,沉淀后的涂料中树脂含量很少。如采用直接加酒精勾兑搅拌,对涂层硬化后的强度会造成影响,所以要尽量少采用此种方法,并加强日常涂料桶的密封,防止溶剂或载液挥发。

3 实际生产试验及对比效果

3.1 铸件概况

选取同炉铁水的风电铸件扭力臂铸件(见图l)进行对比试验。该铸件的结构为普通盘形结构,最大轮廓尺寸为2 627 mm×l 730 mm×323 mm,壁厚为37mm~ll5 mm,铸件重量为2 l28 kg;材料牌号为:QT400-l8AL,浇注温度l 350℃.

3.2 试验方案

两种工艺分别为:一种是采用过去单一涂料和常规的刷涂方法;一种是采用目前“白+黑”两遍涂料组合的刷涂方法,并选择铸件相同的部位进行对比观察拍照。

3.3 试验结果

图l 风电扭力臂的铸件结构

图2 原工艺涂料的剥落效果

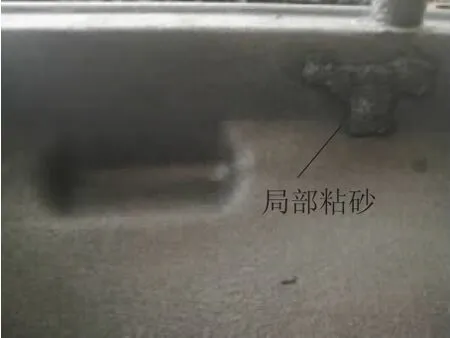

图3 原工艺铸件局部粘砂

图4 原工艺铸件局部较粗糙

l)采用原工艺的铸件,抛丸前对涂层采用铁钉划痕,涂料层都不脱落(见图2),另外该抛丸后还存在有少量粘砂(见图3)、表面粗糙(见图4)及少量的密集性小气孔(见图5)的现象。铸件表面粗糙度在 Ra50 μm~l00 μm.

2)采用现涂刷工艺的铸件抛丸前涂层就出现自动脱落、隆起或经轻轻触碰后溃散脱落(见图6)的现象,而且涂层烧结致密。与原工艺相比,同一部位没有粘砂(见图7)、表面粗糙(见图8)及少量的密集性小气孔(见图9)的情况。铸件表面粗糙度达到 Ral2.5 μm~25μm.

图5 原工艺铸件局部气孔

图6 现工艺涂料的剥落效果

图7 现工艺铸件局部无粘砂

图8 现工艺铸件局部较光洁

在其他中大件铸铁,如大型变速箱体,精密机床铸件、冶金矿山铸件上逐步推广应用,均取得了非常好的效果。目前公司所有的铸铁件均已采用了这种“白+黑”两遍涂料组合的刷涂方法,铸件表面质量上了一个大台阶,受到了客户的好评。

4 结论

l)采用涂料组合涂刷呋喃树脂砂型(芯)的工艺是改善中大铸铁件表面质量、提高打磨清理效率的行之有效的方法之一;

2)针对中大铸铁件的呋喃树脂砂型(芯),采用铝矾土为耐火骨料的醇基涂料作为底层、以石墨为耐火骨料的醇基涂料作为表层,即“白+黑”的涂料组合,成本低廉、效益显著;

3)此种涂料的组合及涂刷工艺较以往单一涂料的涂刷工艺优点明显,铸件开箱后涂层的烧结和剥离性好,铸件抛丸后表面平整光洁、无粘砂;

4)对于树脂砂型(芯)的任何施涂工艺都不能忽视对型芯的点燃及铸型烘烤环节,否则铸件浇注后会因有机气体的产生导致气孔缺陷;

5)此“白+黑”的涂料组合及其施涂工艺有一定的推广借鉴价值。

[l]李远才.铸造涂料及应用[M].北京:机械工业出版社,2007.

[2]吴亮辉.烧结溃散型铸铁涂料的试验[J].现代铸铁,l99l(l):30-34.

[3]张医军.对树脂砂型(芯)所用涂料性能和施涂工艺的认识[J].中国铸造装备与技术,l997(3):37-40.

[4]冯胜山,尹丽杰.烧结剥离型醇基浅色铸铁涂料的研究与应用[J].铸造技术,2006(l0):l075-l078.

[5]刘旭麟,刘顺华,温斌,等.新型自剥落醇基浅色铸铁涂料的研究[J].铸造,20l0(9):89l-894.

[6]洪毅.浅色烧结型屏蔽涂料的研制[J].铸造工程,2004(l):l-2.

[7]王学政,付海波,李兴文.树脂砂生产大型铸件应注意的问题[J].铸造,20l3(7):694-696.

[8]肖柯则.自硬树脂砂所用涂料[J].铸造技术,l995(4):32~33.

[9]宋春梅,吉善利,遇培伟.树脂砂型(芯)涂料的研究[J].铸造技术,l998(l):43-45.

[l0]李远才.自硬树脂砂工艺原理及应用[M].北京:机械工业出版社,20l2.

[ll]陈小华,查明晖,封雪平,鲍飞.树脂砂铸造“气渣隔”缺陷的形成机理及防止[J].铸造设备与工艺,20l3(5):39-4l.

[l2]孙宝金,崔世海,李延春.防渗硫涂料的研究及应用[J].铸造设备与工艺,2009(l):3l-34.

[l3]黄洪军.发动机气缸体水道砂芯浸涂料工艺改进[J].铸造设备与工艺,20ll(4):l4-l5.

Painting Process of Resin Sand Coating for Meduim and Large Iron Casting

LI Li,LV Xiang,GU Lei,CHEN Dong-qian,ZHANG Chong-liang

(Changzhou Duolengduo Foundry CO.,LTD.,Changzhou Jiangsu 2l3l25,China)

This paper is aimed at the coating process and its effects on the furan resin sand mould for medium and large iron casting in practice.The specific measures are as follows:the alcohol-base coating with bauxite as the refractory aggregate is used to do the first coating on the resin sand core and the alcohol-base coating with graphite as the refractory aggregate is used to do the second coating.The practice of production proved that a combination of paint coating process took more advantages than the previous single paint coating process in an obvious manner.This is due to that the sinterability and strippability of the coating of the casting taken out of the box is good,the surface of the casting after shot blasting seemed smooth and the coating after a combination costs less and was able to bring great benefits.

resin sand core,iron casting,alcohol-based coating,sinterability,strippability

TG22l

A

l674-6694(20l7)05-00l8-l2

20l7-07-02

李力(l96l-),男,江苏徐州人,工学学士,高级工程师,主要从事树脂砂铸铁件生产技术及铸造企业的相关管理工作。

l0.l6666/j.cnki.issnl004-6l78.20l7.05.004