纯氧天然气回转炉浮碳增碳所用增碳剂的粒度

薛新华

(山西华翔集团,山西临汾 040000)

纯氧天然气回转炉浮碳增碳所用增碳剂的粒度

薛新华

(山西华翔集团,山西临汾 040000)

对纯氧天然气回转化铁炉中增碳剂粒度进行研究,将形状不规则的块状增碳剂简化为球形粒子,按照回转化铁炉的熔化工艺和力学原理,分别利用增碳剂与铁液间、炉气间的面接触率概念,分析了浮碳增碳所用增碳剂的粒度问题,讨论了影响浮碳增碳效果的因素和其他问题,对回转化铁炉的有关试验研究或有一定参考价值。

回转化铁炉;增碳剂;粒度

回转化铁炉是一种以天然气和纯氧为热源的环保型铸铁熔化炉,目前许多人对其寄予厚望。该炉常用浮碳增碳,即随金属炉料向炉内加入一定量的块状增碳剂(焦炭、石墨等),利用漂浮在铁液面上的增碳剂增碳。此外,在铁液出炉前向铁液中喷吹一定量的粉状增碳剂,也可以达到增碳目的,喷吹增碳需要专门的增碳剂气力输送设备。浮碳增碳方法简单、应用较广,但目前尚未发现有人研究过该法所用增碳剂的粒度问题。本文是该炉熔化试验中关于增碳剂粒度研究的总结,将形状不规则的块状增碳剂简化为球形粒子,建立了增碳剂与铁液间、与炉气间的面接触率概念,按照回转化铁炉的熔化工艺和力学原理,利用建立的两个面接触率的概念,讨论了浮碳增碳所用增碳剂的粒度,对回转化铁炉的有关试验研究或有一定参考价值。

l 试验过程

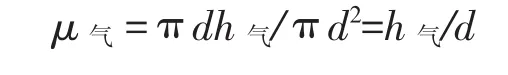

试验回转化铁炉所用的熔剂包括石灰石、白云石、普通玻璃等三种,熔剂的质量分数为金属炉料的4.5%,覆盖在铁液面的渣液层厚度在l0 mm~20 mm之间;试验使用了焦炭、石墨、碳化硅等三种粒度不同的增碳剂。将形状不规则的块状增碳剂简化为球形粒子,由于试验使用的几种增碳剂的密度均小于铁液密度、甚至小于渣液密度。经过初步计算知道,一般球形增碳剂在铁液和渣液中的漂浮状态如图la)所示;大于渣液密度(高密度)而直径很小的球形粒子浮于铁液和渣液分界面附近,如图lb)所示;密度小于渣液密度(低密度,即焦炭)的小直径球形粒子浮于渣液中,见图lc).按图l所示的三种状态为计算模型分别讨论浮碳增碳涉及的增碳剂粒度问题。

2 球形增碳剂的面接触率

增碳剂中的碳主要通过其与铁液的接触面进入铁液,球形粒子浸入铁液的球冠面积越大,碳原子越容易进入铁液。增碳剂与铁液间的接触面积可以衡量其增碳效果,因此提出增碳剂与铁液间的面接触率概念。

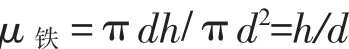

所谓增碳剂与铁液间的面接触率μ铁,即浸入铁液的球冠面积S铁与球的表面积S之比。按有关附图中的符号定义和球体、球冠的面积公式,推得球形增碳剂粒子与铁液间的面接触率μ铁等于浸入铁液的深度与球径之比h/d,即:

在回转化铁炉的浮碳增碳试验中发现,暴露在渣液面以上的增碳剂,在高温和含二氧化碳、水蒸汽的气氛中,往往存在着不完全燃烧现象,生成大量黑色浓烟污染环境;同时生成的一氧化碳和氢气在尾气口补充空气后剧烈燃烧,产生的热量对回转化铁炉的烟囱等结构件存在严重的破坏作用。因此,不希望增碳剂过多地暴露在渣液面以上。为此现提出增碳剂与炉气间的面接触率(μ气)概念,即增碳剂渣面以上球冠的面积S气与球的表面积S之比。推得球形增碳剂粒子与炉气间的面接触率μ气、等于渣面以上球冠的高度与球径之比h气/d,即:

图l 球形增碳剂在铁液中的悬浮情况

3 浮碳增碳的一般状况

图la)表示了浮碳增碳的一般状态,球形增碳剂的直径为d,渣液层厚度为δ,球形粒子浸入铁液层的深度为h,球形粒子所受的重力为P、所受铁液的浮力为Fl、所受渣液的浮力为F2,铁液、渣液、增碳剂的密度分别为ρ铁、ρ渣、ρ剂,计算球形增碳剂粒子浸入铁液的深度h、面接触率μ铁和μ气。

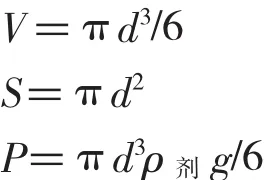

球形增碳剂粒子的体积V、表面积S和所受到的重力P分别:

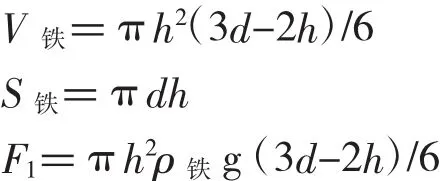

浸入铁液的球缺的体积V铁、球冠面积S铁及其所受到铁液的浮力Fl分别为:

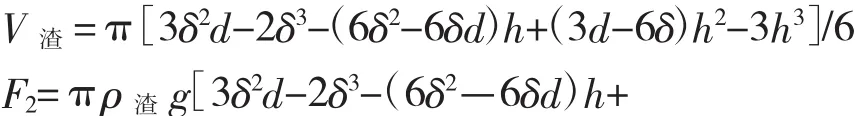

球形增碳剂粒子在炉渣层中的体积V渣及其受到渣液的浮力F2分别为:

(3d-6δ)h2-3h3]/6

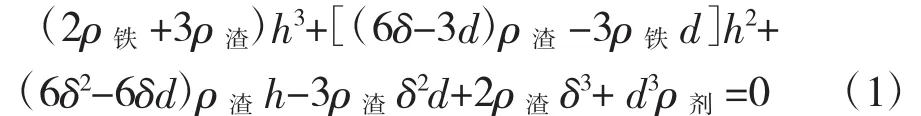

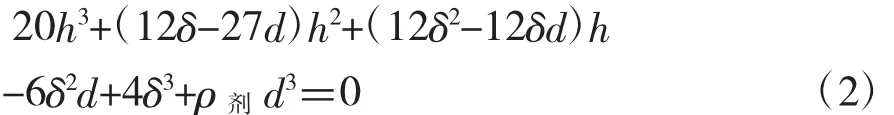

按照力的平衡原理,即P=Fl+F2,可以得到:

已知铁液的密度约为7 kg/dm3,渣液的密度约为 2 kg/dm3,即 ρ铁=7 kg/dm3、ρ渣=2 kg/dm3,因此式(l)可化为:如果进一步设渣液层的厚度δ=0.l5dm,则式(2)可进一步化为:

以下通过方程(3)分别求解焦炭、石墨、碳化硅等球形增碳剂浸入铁液的深度。

3.1 焦炭球浸入铁液的深度

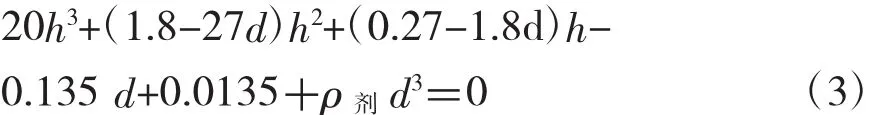

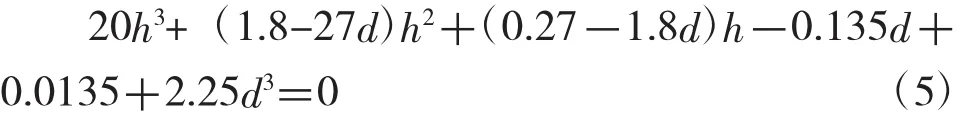

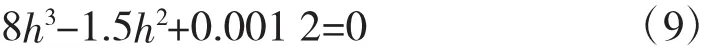

焦炭的密度约为0.4 kg/dm3,将焦炭的密度值代入方程(3),可以得到焦炭球浸入铁液深度的方程式:

方程式(4)属于h的一元三次方程,将d=0.ldm、d=0.2 dm、……d=0.8 dm等数值代入方程式(4),可求解不同直径焦炭球浸入铁液的深度h.求解后知道(求解过程复杂略去不述),当d<0.6 dm(60 mm)时,方程(4)无合理的解;当 d≥0.6 dm 时,方程(4)才有合理的解。

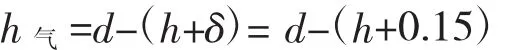

按图la)定义同时由于炉渣层的厚度为0.l5dm,因此用方程(3)求得增碳剂球浸入铁液的深度h后,便可以按下式求出增碳剂球暴露在渣面以上的球冠的高度h气:

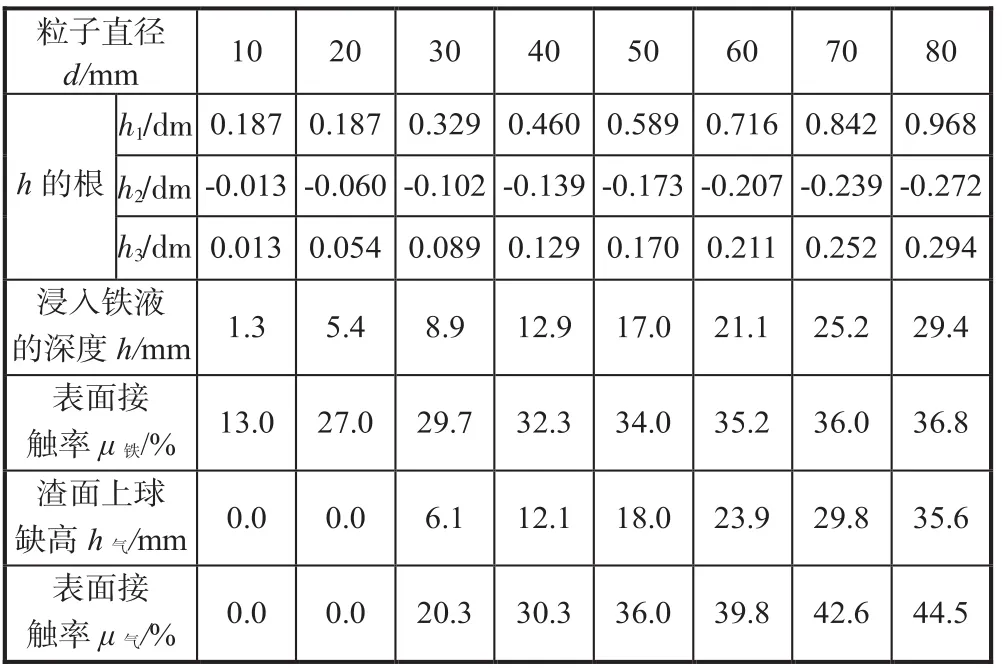

表l列出了d≥0.6 dm时方程(4)的合理解h,同时按照合理解计算了焦炭球暴露在炉气中的球冠高度h气、相应的面接触率μ铁和μ气.

当焦炭球的直径小于60 mm时方程式(4)无合理的解,其缘故在于焦炭的密度小于渣液,直径小于60 mm的焦炭球在渣液浮力的作用下,根本不会与铁液接触。或者说,直径小于60 mm的焦炭球不符合图l所示的计算模型,需使用图lc)所示的计算模型。

3.2 石墨球浸入铁液的深度

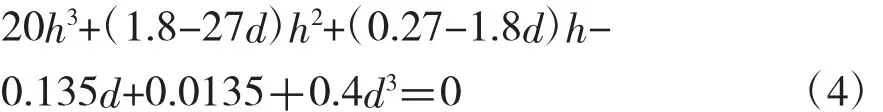

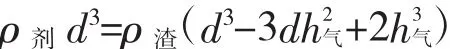

石墨的密度约为2.25 kg/dm3,将其密度值代入方程(3),可以得到石墨球浸入铁液深度的方程式:

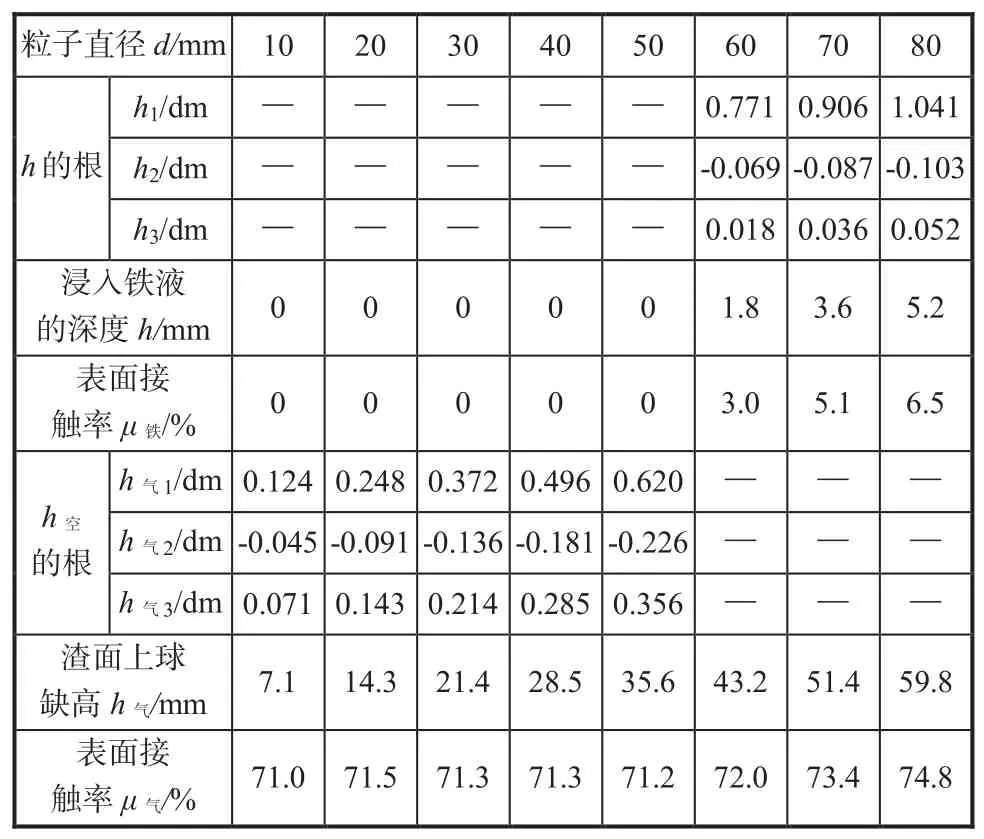

同样,将 d=0.1 dm、d=0.2 dm、……d=0.8 dm 等数值代入方程式(5),可求解不同直径的石墨球浸入铁液的深度h.求解后知道,当d=0.1 dm(l0 mm)时,方程(5)无合理的解;当 d≥0.2 dm 时,方程(5)均有合理的解。表2列出了d≥0.2 dm时方程(5)的合理解h,同时顺便计算了石墨球相应的面接触率μ铁和μ气.

当石墨球的直径d=0.1 dm时方程(5)无合理的解,这是因为石墨球的直径d小于渣液层的厚度δ(l5 mm),不符合图l所表示的计算模型,需用图ld)所示模型计算。

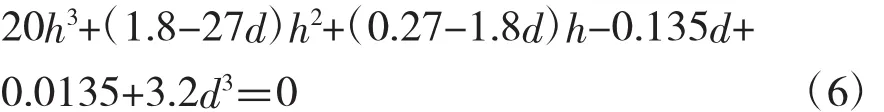

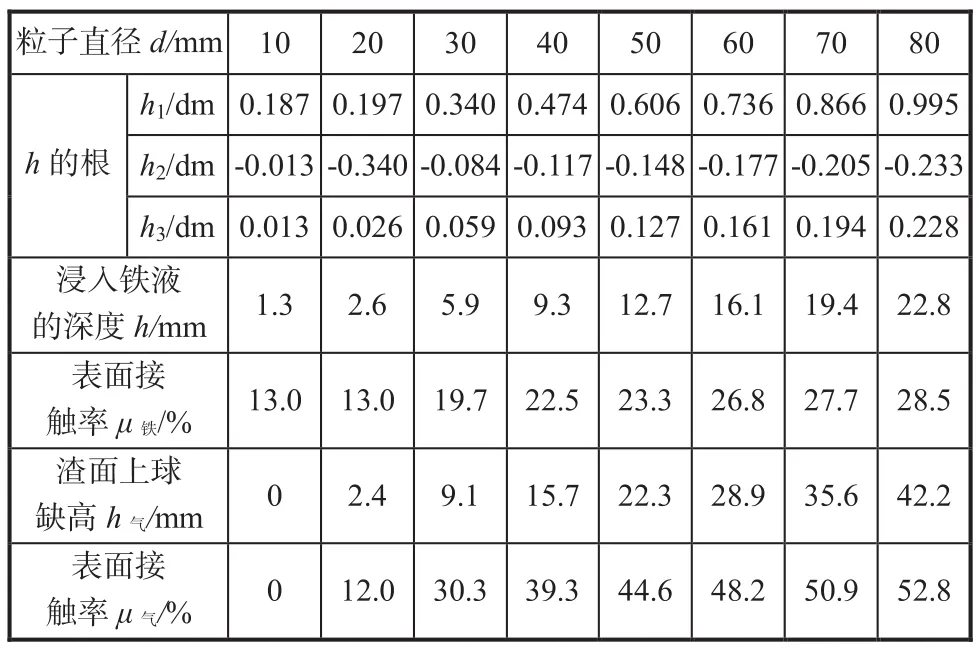

3.3 碳化硅球浸入铁液的深度

碳化硅的密度约为3.2 kg/dm3,将其密度值代入方程(3),可以得到石墨球浸入铁液深度的方程式:

同样,将d=0.1 dm、d=0.2 dm、……d=0.8 dm等数值代入方程式(6),可求解不同直径的碳化硅球浸入铁液的深度h.求解后知道,当d=0.1 dm(l0 mm)时,方程(6)无合理的解;当d≥0.2 dm时,方程(6)均有合理的解。表2列出了d≥0.2 dm时方程(6)的合理解h,同时顺便计算了碳化硅球相应的面接触率μ铁和μ气.

同石墨球同样的道理,直径d=0.1 dm碳化硅球此处无合理的解,需用图2所示模型计算。

4 高密度小直径球浸入铁液的深度

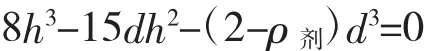

在上述一般情况的有关计算中发现,直径d=l0mm的几种球形粒子均无解,需要用图lb)模型计算密度大于渣液密度小球径增碳剂的有关问题。按照图lb)和有关力学关系,可以得到下式(过程略):

向上列方程式中代入铁液、渣液的密度值,可以得到下式:

如果令d=0.1 dm,上列方程式可以化为:

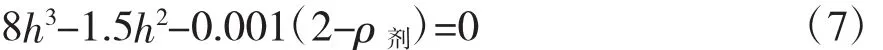

方程式(7)中代入石墨的密度值,可化为:

解一元三次方程(8),可以计算直径0.1 dm(l0 mm)的石墨球浸入铁液的深度的三个根hl、h2、h3,其中h3为h的合理解,已列入表2中。

方程式(7)中代入碳化硅的密度值,可化为:

解方程(9),可以计算直径 0.ldm(l0 mm)的碳化硅球浸入铁液的深度的三个根hl、h2、h3,其中h3为h的合理解,已列入表3中。

5 焦炭球暴露在渣液面上的球冠高

密度小于渣液密度的球形焦炭,当球径小于60mm时无法浸入铁液,需要按图lc)所示模型计算焦炭球暴露在渣面以上的球缺高度h气.按照图lc)和有关力学关系,可以建立下列方程式(过程略):

将炉渣密度ρ渣=2 kg/dm3、焦炭密度0.4 kg/dm3等代入上式,可以得到表示焦炭球渣面以上的球冠高度h气的一元三次方程:

将焦炭球的不同直径d代入方程式(l0),可得到不同直径焦炭球所对应的h气的各个解h气l、h气2和h气3,舍弃不合理解h气l、h气2后,可以得到焦炭球暴露在渣面以上的球冠高度h气,见表1.

应该顺便说明,表l、表2和表3中有关表面接触率μ铁和μ气的数据,基于渣层厚度l5 mm、渣液密度2 kg/dm3、铁液密度7 kg/dm3等数据。如果渣液厚度小、密度低,有利于提高表面接触率μ铁、降低表面接触率μ气;如果可以发现密度更高的增碳剂,也有利于提高表面接触率μ铁、降低表面接触率μ气.

表l 焦炭球浸入铁液的深度和暴露在渣面上的球冠高

6 结 语

l)从表l到表3可以看出,表面接触率μ铁和μ气,随着增碳剂粒度的增大均呈增大趋势;在尽力提高增碳剂表面接触率μ铁的同时,还需要尽量缩小表面接触率μ气、以限制增碳剂在炉气中的损耗。相对于焦炭,石墨的密度大于渣液,是一种很好的回转炉增碳剂,如果其粒度小于20 mm,则其表面接触率μ气小,受高温炉气的影响最小,利用率高而不会对烟囱等炉体结构件造成威胁。从一定意义上说,密度小于渣液的焦炭并适合作为回转化铁炉的增碳剂。研究开发密度更大的增碳剂,对回转炉的应用有积极意义。

2)从表l可以看出,焦炭作为增碳剂不尽人意。如果不考虑回转炉回转运动的搅拌作用,当粒径大于60 mm的大块焦炭加入炉内后,在冲击和摩擦、铁液渗碳、在炉气中燃烧等各种机械、化学、物理化学力的作用下,当其粒径缩小到60 mm以下时,会失去增碳作用;粒径不大于60 mm的焦炭漂浮在炉渣中、不与铁液接触,起不到增碳作用;粒径不大于80 mm的焦炭,其70%以上的表面积暴露在高温炉气中高温缺氧燃烧。

表2 石墨球浸入铁液的深度和暴露在渣面上的球冠高

3)表3有意列出了不同球径的碳化硅粒子的面接触率μ铁和μ气,旨在进一步说明增碳剂的密度对有关面接触率的显著影响。纯碳化硅中碳元素的质量分数为30%、70%为硅元素。在增碳同时需要增硅的情况下,可优先用碳化硅补充回转炉中的碳、硅元素。

表3 碳化硅球浸入铁液的深度和暴露在渣面上的球冠高

TG233

A

l674-6694(20l7)05-0053-04

20l7-07-28

薛新华(l958—),男,山西霍州人,工学学士,高级工程师,一直从事铸造工艺和设备的技术研究。

l0.l6666/j.cnki.issnl004-6l78.20l7.05.0l4