复合改性剂对磷生铁组织和性能的影响

王彦俐

(山西兆丰铝电有限责任公司,山西阳泉 045000)

·试验研究·

复合改性剂对磷生铁组织和性能的影响

王彦俐

(山西兆丰铝电有限责任公司,山西阳泉 045000)

在电解铝行业中,磷生铁在循环过程中磷生铁5大元素成分发生变化,导致磷生铁浇铸阳极时发生质量问题。本文通过添加复合增碳脱硫剂,从成分、金相组织及铁炭压降进行分析。结果表明,复合增碳脱硫剂可以将磷生铁成分回归到指标要求,且减少碳化物数量的析出,析出更多的石墨,凝固收缩减少,接触电阻减小,磷生铁自身电阻减小,最终使铁炭压降降低。

电解铝;磷生铁;铁碳压降

在电解铝行业中,组装阳极是将磷生铁熔炼后浇铸于预焙炭块碳碗与钢爪缝隙内,使钢爪与炭块连接,其中磷生铁的成分、组织、性能对整个阳极质量具有十分重要的影响。在磷生铁的循环使用过程中,磷生铁从残疾脱落后,将磷生铁经过重新熔炼,由于磷生铁中各元素在l 500℃的高温下各元素烧损量不同,且废旧磷生铁表层有NaF、AlF3等物质,使得每次磷生铁熔炼,其中的五大元素碳、硅、磷、硫、锰不断的发生变化。碳和硅元素烧损量一般在0.4%~0.7%;磷和锰元素一般在0.1%~0.3%;由于阳极炭块中硫元素逐渐富集于磷生铁表面,被带入到废旧磷生铁中,各个厂脱硫工艺不同,指标差异也比较大,一般在0.3%~1.0%[l].磷生铁的成分决定了磷生铁的金相组织,其组织决定了使用性能。本文基于在中频炉内调整成分,提出一种应用新冶金材料配制成的磷生铁改性剂进行实验设计,从成分、金相、电导率分析,从而得出结论,为将来降低磷生铁电阻、铁炭压降做铺垫。

l 磷生铁目前存在的问题

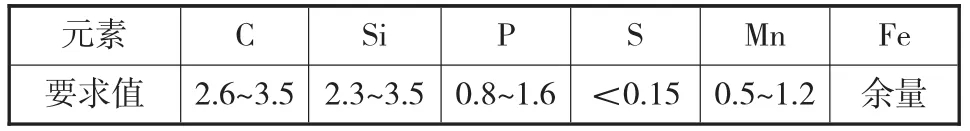

磷生铁将阳极钢爪和炭块连接起来,磷生铁是阳极的限制环节,磷生铁及界面上的压降占整个阳极压降的l/3~l/2[2].具体表现为:磷生铁成分不达标,收缩系数增大,导致磷生铁环与阳极钢爪之间界面电阻较大、裂纹增多,易脱极;磷生铁与钢爪分离不畅,加重劳动强度等。表l为磷生铁成分指标。其五大元素的作用及变化如下:

表l 磷生铁成分指标(质量分数,%)

碳,是促进石墨化最重要的元素,其形状、大小对磷生铁的性能有很大影响。只有在保证碳元素充足的情况下,才能有石墨的析出,进一步减少铸铁冷却后的收缩及其电阻,使用时以保证浇铸后磷铁环不易松动。因此,碳质量分数一般选择在2.6~3.5%之间。

硅,Si为强石墨化元素,是生产现场调节组织的一个活跃元素。Si优先溶于固溶体,降低了C在固溶体中的溶解度,从而促使C析出;Si使共晶点向左上方移动,即向温度较高、C含量较低方向移动。在较高温度下转变,有利于C原子和Fe原子的扩散,降低过冷度,也有利于Fe3C分解,促进石墨化。

锰,是阻碍石墨化的元素,减少珠光体片距,从而使金属基体强度上升,提高机械强度。从磷生铁角度看,珠光体片距减少会增大磷生铁电阻。锰与硫形成的MnS夹渣,熔点高达l 620℃,影响了流动性,且富集在晶界,影响导电性。但同时抵消了硫的有害作用,从这一点上讲,锰又是促进石墨化的元素。一般将锰质量分数控制在0.5%~1.2%之间。不建议过高,过高Mn元素还会引起成分偏析,影响磷生铁的机械性能。

磷,是磷生铁中最关键的一个元素。一方面影响磷生铁的重复利用当中其脱落性能,一方面P元素可以提示磷生铁的抗腐蚀性能。P在固溶体的溶解度很小,并随含碳量的增加而降低,当含磷量超过溶解度极限,出现磷共晶Fe3P,其机械性能硬而脆,尤其是在低温时更加明显,铝用阳极组装正是利用磷的这一特性。由于磷在铸铁中能形成低熔点共晶并压低液相线的温度,使铁水黏度降低,增加铁水对铸型的润湿能力,提高铁水的流动性,所以P能很明显地提高铁水的流动性,从而改善铁水的浇铸性能。为保证磷铁环压脱性能及机械性能,一般P质量分数在0.8%~1.6%之间。

图l 磷生铁金相组织

硫,是强烈阻碍石墨化的元素,是有害物质,硫基本不溶于铁,以FeS形式存在,会发生热脆现象,在900℃时发生开裂,会引起磷铁环炸裂,使铁碳接触电阻增高。在生产中应尽量把硫从铁水中除去,以利于降低压降。同时还降低铁水流动性,恶化浇铸性能。一般硫质量分数控制在0.l5%以下[3]。

2 改善成分的措施

磷生铁在熔炼过程中碳、硅元素烧损,硫元素富集。针对这种情况,提出将SiC、CaC2、CaO、钝化Mg粒等混合,在保证安全的条件下,混合制成复合改性剂,其原理如下:

SiC的熔点为2 700℃,SiC进入铁水后,不能及时溶化,而是慢慢溶解于铁水中:

其中C为活性石墨,在凝固过程中,铁水中的C很容易富集到活性石墨表面,且Si元素溶解于铁水中,既增了C也增Si,同时增加C的活性。式(l)中生成的非平衡成为了析出石墨的核心,而且也起到了孕育作用[4]。

CaC2是铁水预处理的一种脱硫剂,其脱硫反应见式(2):

CaC2脱硫反应是在固相表面进行的,进行脱硫反应时,在电石表面形成疏松多孔的CaS,提高了脱硫效率。式(2)中的C进入铁水后,富集于石墨表面,促进了石墨的析出,该反应既增了碳也脱了硫[5]。

具体的脱硫配方及添加方式,已申报国家专利。

3 实验方案

根据上述分析,设计出新型复合添加剂由CaC2、SiC、CaO、碳粉等混合配制而成。为了验证复合改性剂在工业实验的效果,考虑到生产的实际情况,将实验分为三组进行对比分析,三组实验在同一个中频炉内进行熔炼,编号为A、B、C,如表2所示。熔炼结束后,取样浇注于模拟阳极炭块的石墨炭碗内,每组浇铸4个小样,如图2所示。

表2 分组实验配方工艺表

将浇注好的试样分别进行编号A-l、A-2、A-3、A-4、B-l、B-2、B-3、B-4、C-l、C-2、C-3、C-4,然 后进行金相组织分析、磷生铁电阻测量等数据的测试等步骤。

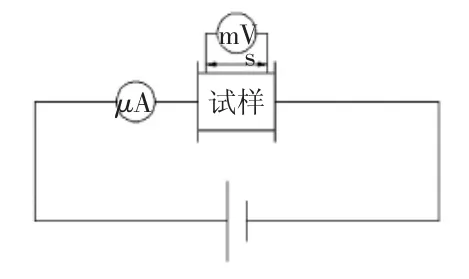

将试样经线切割加工且打磨为l0mm×l0mm×l0mm寸的试样,然后测试其电导率,其原理如图3所

图2 石墨模具

图3 电导率测试原理

4 实验结果分析

4.1 成分分析

对浇注的试样进行成分分析,将测到的成分取平均值,其成分结果如表3所示。

表3 A,B,C试样成分表(质量分数,%)

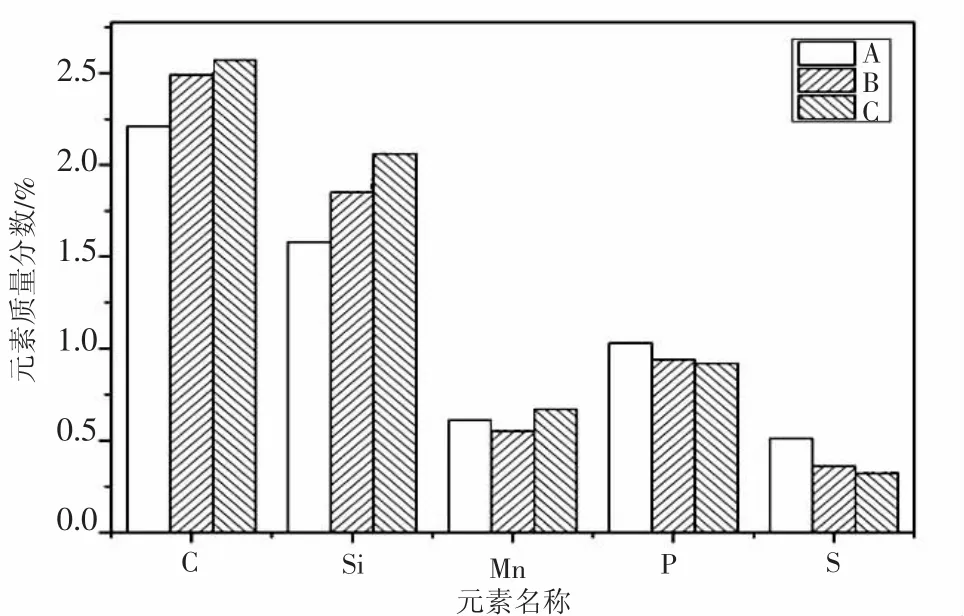

根据化验的结果,分别将A、B、C关注的C、Si、P、S、Mn在熔炼后的结果做柱状图,如图4所示。

图4 试样成分对比图

通过图4可知,废旧磷生铁+复合改性剂的B实验组比A组实验组增碳质量分数0.28%,C实验组比A实验组增碳质量分数0.36%;说明废旧磷生铁加复合改性剂的增碳效果稍逊于Z22生铁加复合改性剂,增碳效果差距不大。就Si元素而言,由于Z22生铁、复合改性剂里含有大量的Si元素等,B、C实验组Si均有增加。对比Mn元素,B实验组由于均使用废旧磷生铁,Mn元素稍有烧损。对比P元素,三组实验组无明显变化。就S元素而言,B、C实验组均有很明显的脱硫效果,添加生铁组要优于废旧磷生铁组。

4.2 金相分析

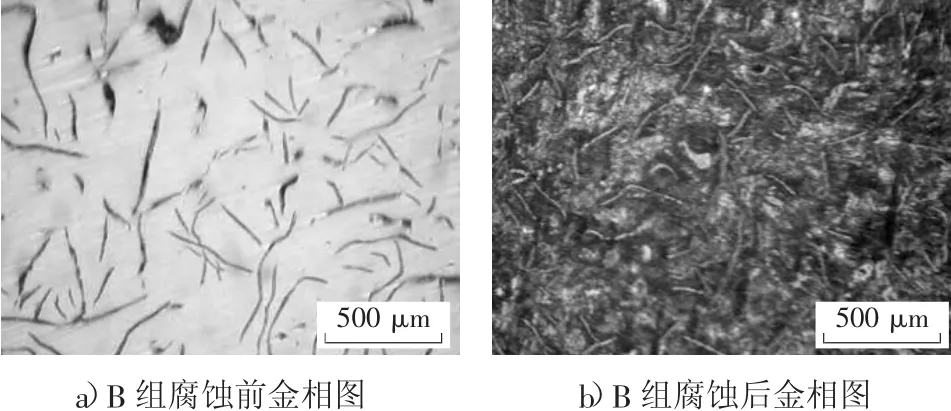

图5、图6、图7分别为A、B、C三组试样腐蚀前后的金相图,腐蚀前可以辨别石墨的形状、数量及大小,腐蚀后可以辨别磷共晶、珠光体数量及多少。

图5为原配方金相组织,由a)、b)可知,其金相组织有石墨+磷共晶+珠光体组成。a)图中,黑色部分为石墨组织,其石墨组织细而长,b)图中,白色部分为磷共晶,黑色部分为珠光体。图6为废旧磷生铁+复合改性剂熔炼后的金相组织。较图5相比,图6出现较多粗而短的石墨组织,且有小部分铁素体出现。图7中出现的石墨更为粗大,说明Z22号生铁的添加,使Z22号生铁中粗大石墨遗留到磷生铁当中,且腐蚀后金相组织出现更多铁素体组织。

图5、6、7中石墨数量的变化说明复合改性剂中的成分导致磷生铁的组织发生变化,变质剂有孕育效果。经变质处理使铁水中石墨核心的数量增加,在凝固时有利于石墨析出,石墨数量增加,珠光体转变为铁素体,磷生铁本身电阻减小;由于石墨数量增加,铸铁凝固体积膨胀增加,磷铁环与炭阳极、磷铁环与钢爪之间的间隙减小,接触电阻减小,铁炭压降降低;碳含量低时只有促进石墨化的元素达到一定量时才能达到良好的孕育效果,而在碳含量高时以及促进石墨化且易氧化的元素含量高时,压降降低的幅度减小[6]。

图5 A组试样腐蚀前后金相图

图6 B组试样腐蚀前后金相图

图7 C组试样腐蚀前后金相图

图8 A、B、C三组试样电导率

4.3 电导率分析

图8为A、B、C三组试样25℃测试的电导率的平均值。由图可知,随着更多石墨的析出,铁素体的数量也在增多,在磷生铁中石墨电阻率较小,其次为铁素体,其次是渗碳体。所以磷生铁的电导率C>B>A[7].

5 结论

l)在磷生铁熔炼过程中采用新型复合改性剂后,可以有效地改善磷生铁的成分,在磷生铁凝固过程中析出更多的石墨,从而使磷生铁具有高导电性、低膨胀率,从而降低铁炭压降,起到降压节能的作用;

2)在磷生铁回炉的过程中,加生铁可以保证磷生铁整个流通的数量,也可以将生铁中粗大的石墨组织遗留到磷生铁中,提高了磷生铁的电导率,从其他方面提高了磷生铁的使用性能。

[l]张胜全,许建华,张伟,等.磷生铁碳硅变化分析及对策[J].轻金属,2009(3):29-30.

[2]黄涌波,袁朝晖.铝电解用磷生铁组成研究[J].轻金属,l998(2):37-39.

[3]严青松,刘为作.感应炉熔炼铸铁增碳工艺研究[J].现代铸铁,l999(3):28-32.

[4]莫德格.铝电解阳极组装磷生铁脱硫技术分析及实践[J].内蒙古科技与经济,20l4(2):l00-l0l.

[5]刘伟,李劼,赖延清,等.采用电接触模型的铝电解槽阴极电压降分析[J].材料与冶金学报,2008,7(2):99-l02.

[6]冯建国.铝用阳极组装磷生铁配方探讨[J].四川有色金属,20l0(3):27-29.

[7]赵卓非,王晧,范晓龙,等. 新型添加剂对电解铝用磷生铁脱硫增碳效果的影响[J].铸造技术,20l4(ll):2640-2643.

Effect of Compound Modifier on Microstructure and Properties of Phosphorus Pig Iron

WANG Yan-li

(Shanxi Zhaofeng Aluminum&Electricity CO.,LTD.,Yangquan Shanxi 045000,China)

In the electrolytic aluminum industry,the composition of the five elements in phosphorus pig iron can change during the cyclic process,which leads to the quality problem when the positive electrode is cast.In this paper,the problem was resolved by adding compound carburant and desulfurizer.The results showed that the composite agent can make the composition meet the standard requirement,and reduce the precipitation of the carbide,promote the precipitation of more graphite,reduce the shrinkage of the solidification,reduce the contact resistance,reduce the resistance of the phosphorus pig iron itself,which reduce iron carbon pressure drop.

electrolytic aluminum,phosphorus iron,iron carbon pressure drop

TF82l

A

l674-6694(20l7)05-0034-04

20l7-09-03

王彦俐(l977-),男,工程师,本科,主要从事电解铝工作。

l0.l6666/j.cnki.issnl004-6l78.20l7.05.008