商用车制动软管高温脉冲试验设备开发

赵川

(重庆车辆检测研究院有限公司国家客车质量监督检验中心,重庆 401122)

商用车制动软管高温脉冲试验设备开发

赵川

(重庆车辆检测研究院有限公司国家客车质量监督检验中心,重庆 401122)

制动软管新标准GB16897-2010《制动软管的结构、性能要求及试验方法》已于2011年7月1日正式实施,该标准是在FMVSS106的基础上修改采用而成。此次标准变更增加了制动软管高温脉冲试验项目,制动软管为3C和公告强制检测项目。为保证相关检测资质和业务,迫切需要完善该项目的检测能力。根据标准要求的功能,设计一种汽车用制动软管高温脉冲试验台,并对某商用车制动软管进行了高温脉冲试验。结果表明:将自动化技术应用到脉冲试验中,使试验更标准化、自动化和智能化,提高试验精度,满足商用车制动软管高温脉冲试验新标准。

商用车制动软管;高温脉冲试验;试验台架设计

0 引言

制动软管新标准GB16897-2010《制动软管的结构、性能要求及试验方法》已于2011年7月1日正式实施,该标准是在FMVSS106的基础上修改采用而成[1-5]。此次标准变更增加了制动软管高温脉冲试验项目,制动软管为3C和公告强制检测项目,为保证相关检测资质和业务,迫切需要完善该项目的检测能力。作者提出基于气压增压的方案,可满足新标准下商用车,制动软管高温脉冲试验。

1 实验台主要功能与整体方案

1.1 高温脉冲实验步骤及试验台功能

此试验台主要用于GB16897-2010中规定的制动软管高温脉冲试验,该试验的步骤为:

(1)将制动软管总成连接到能产生0~11 MPa压力的压力循环装置上;

(2)向压力循环装置和制动软管总成注满制动液,并排出空气;

(3)将制动软管总成放置在烘箱内,并在30 min内使烘箱温度达到(143±3)℃;

(4)对制动软管总成施加11~11.5 MPa的压力,保持(60±6)s,然后降至0,再保持(60±6) s。应在2 s内达到规定的压力,制动软管总成的压力循环至少应进行150次。

根据以上试验要求,并考虑系统的安全性,试验台应完成的主要功能为:

(1)能施加11 MPa压力并控制加压和泄压周期;

(2)环境试验箱能提供(143±3) ℃ 的温度环境,环境试验箱能在30 min内达到该温度;

(3)压力循环范围为0~11 MPa,最大压力误差±0.5 MPa,升压和降压时间在2 s以内;

(4)可回收泄漏的液压油,当油液泄漏量过大系统停止工作并自动报警;

(5)可自动设置加压次数及加压与泄压周期,提供数据采集与处理等功能;

(6)提供急停按钮、安全玻璃等保护装置。

1.2 性能要求

依据GB16897-2010《制动软管的结构、性能要求及试验方法》,同时参考FMVSS106,结合试验台需要完成的主要任务,对试验台总体方案进行设计。此次试验台主要由控制电脑、液压脉冲发生装置与高温试验箱组成。控制电脑采用研华IPC-610L工控机,选用抗干扰能力比较强且支持多点数据通信的RS485总线实现对增压器的控制与数据传输[6-7]。高温试验箱采用能在30 min内达到规定温度的环境试验箱。在试验台的核心发生装置上,通过对比现有试验台的发生装置,充分结合了液压与气压的特点,在发生装置上采用机械结构简单、传动平稳、承载能力大、自动化程度高的液压方案,产生试验系统所需的循环压力;增压方式上使用一个两端面积相差很大的活塞,利用气压动作迅速、反应快等优点,合理地控制阀门通断使空气填充到活塞两端,在限时内提供系统所需的高压。

2 试验台方案设计

根据功能及技术要求对系统进行整体设计,原理如图1所示。该试验台主要由液压脉冲发生装置、高温试验箱及试件安装装置、数据采集与控制系统等部分组成。

图1 制动软管高温脉冲试验台原理图

2.1 液压脉冲发生装置

液压脉冲发生装置用于发出高压脉冲,对试件循环加压[8]。如图1所示,液压脉冲发生装置主要由油箱、增压器、电控开关阀、比例调压阀、二位五通阀等几大部分组成。

增压器是液压脉冲发生装置的核心,它包含P1~P5等5个接口及1个两端面积相差很大的活塞。P3口是增压器进液口,液体从油箱经P3口流入增压器;P4口连接压力传感器;P5口为增压器高压油输出口,与被试工件连接;P1与P2口为增压器压缩空气接口,分别通向活塞腔两端。当压缩空气在二位五通阀的控制下从P1口进入活塞腔左端,活塞在气压推动下向右运行,并通过活塞小端推动液压油从P5口输出,由于活塞面积差导致的增压作用,输出油压等于P1口输入气压的若干倍,实现高压输出;控制二位五通阀使压缩空气从P2口进入活塞腔右端,则活塞在气压作用下向左运动,P5口的液压随之下降。

从以上分析可以看出,可以通过二位五通阀控制P5口输出压力的通断,实现液压的脉冲输出;增压器输出液压的大小与输入压缩空气的压力呈固定的比例关系,可以通过比例调压阀调节增压器输入气压的大小,从而控制P5口输出液压的值。液压脉冲发生装置可实现液压脉冲幅值与周期在一定范围内的任意调节,具有较强的灵活性。

2.2 高温试验箱及试件安装装置

高温试验箱及试件安装装置用于安装被试工件,并为试验提供所需的环境温度[9]。如图1所示,该装置主要由高温试验箱、试件安装装置、油槽等部分组成。

高温试验箱用于提供试验要求的环境温度,试验箱设置安装有安全玻璃的观察窗口。高温试验箱内设试件安装装置以安装被试工件,从增压器P5口输出的液压油通过油管接入试验箱内,直接与被试工件相连。高温试验箱底部安装有油槽以回收漏油,油槽内安装有液位感应装置,将油槽内液位信号输入控制计算机,以便在油液泄漏过大时发出报警。

在每一个试件的后端安装有开关阀,在试验开始前,保持增压器活塞在靠左的位置,逐一打开试件后端的开关阀,直到液压油从开关阀流出时再关闭开关阀,使试件内部充满液压油。为保证液压油的自由流动,油箱的安装位置应适当高于增压器安装位置,增压器安装位置应适当高于试件安装位置。当每一试件内充满液压油后,应在正式开始试验前检查油箱中液压油是否充足。

2.3 对系统安全性的考虑

在借鉴其他厂家方案的基础上,对系统安全性采取以下措施:

(1)在高温试验箱观察窗口安装安全玻璃,试验箱内壁采取加固措施;

(2)设计过压、泄漏报警装置,在发生泄漏时发出警报;

(3)设置急停按钮,在紧急情况下可切断电源;

(4)增压器选用某台湾品牌的成熟产品,其安全性能得到保障;

(5)液压管路与接头的质量也是安全性的重要环节,将选购高质量的管路与接头;

(6)增压器气压控制装置选用气压控制阀中最受好评的德国FESTO品牌,以保证可靠性。

3 试验台测控系统开发

3.1 测控系统整体方案

数据采集与控制系统通过传感器采集试验数据,根据指令输出控制信号控制液压脉冲的幅值与频率,并在试件泄漏时发出报警,同时还具有试验结果处理与输出功能。如图2所示,数据采集与控制系统主要由压力传感器、液位传感器、工控机、警报器等组成。

图2 测控系统模块结构

从油槽采集的液位信号被送入工控机,当试件破裂泄漏过大时,工控机根据液位信号发出警报信号,警报器发出警报。压力传感器采集增压器输出口压力输入工控机,用于监控试验过程。工控机根据操作人员设置的参数控制电控开关阀、比例调压阀、二位五通阀等电磁阀,实现对液压脉冲频率与幅值的控制。

3.2 测控系统软件

测控软件包括实时在线数据采集、数据处理、系统设置等几大模块,各模块又包含若干功能模块,整个程序结构如图3所示。此试验台主要针对制动软管的高温脉冲试验,目的明确,如何合理设计该模块以方便试验人员的操作、减少试验人员的工作强度便成为该测控软件设计的关键。

图3 软件系统结构

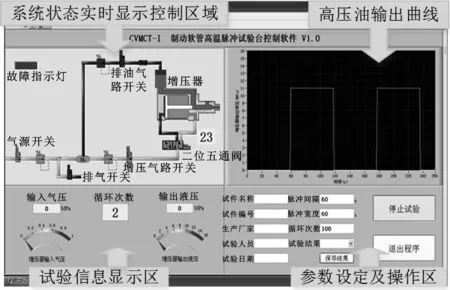

为合理设计在线试验模块的结构,采用了如下策略:系统内部设定一套满足国标试验相应的参数,设备启动后为系统默认参数,直接进入信息录入界面,操作人员只需要录入试件名称、试件编号、生产厂家、试验人员和试验日期等基本参数,便可开始试验。如需在其他情况下更改脉冲间隔、循环次数等其他参数时,再返回主界面更改。通过以上策略,在简化系统的同时大大方便了试验人员的操作,软件界面如图4所示。

图4 试验台测控软件界面

高压油输出实时曲线显示区用于高压脉冲的实时显示,该图形由压力传感器实时采集获取。试验信息显示区可以实时显示增压器输入气压、输出油压的传感器实时采集值,并显示了高压脉冲次数等信息。参数设定及操作区用于录入试件信息,设置脉冲高低压保持时间、试验设定脉冲数等参数,录入试件信息并设置脉冲参数后点击“开始试验”按钮则系统根据所设置的脉冲信息和脉冲数开始进行试验。

4 试验结果

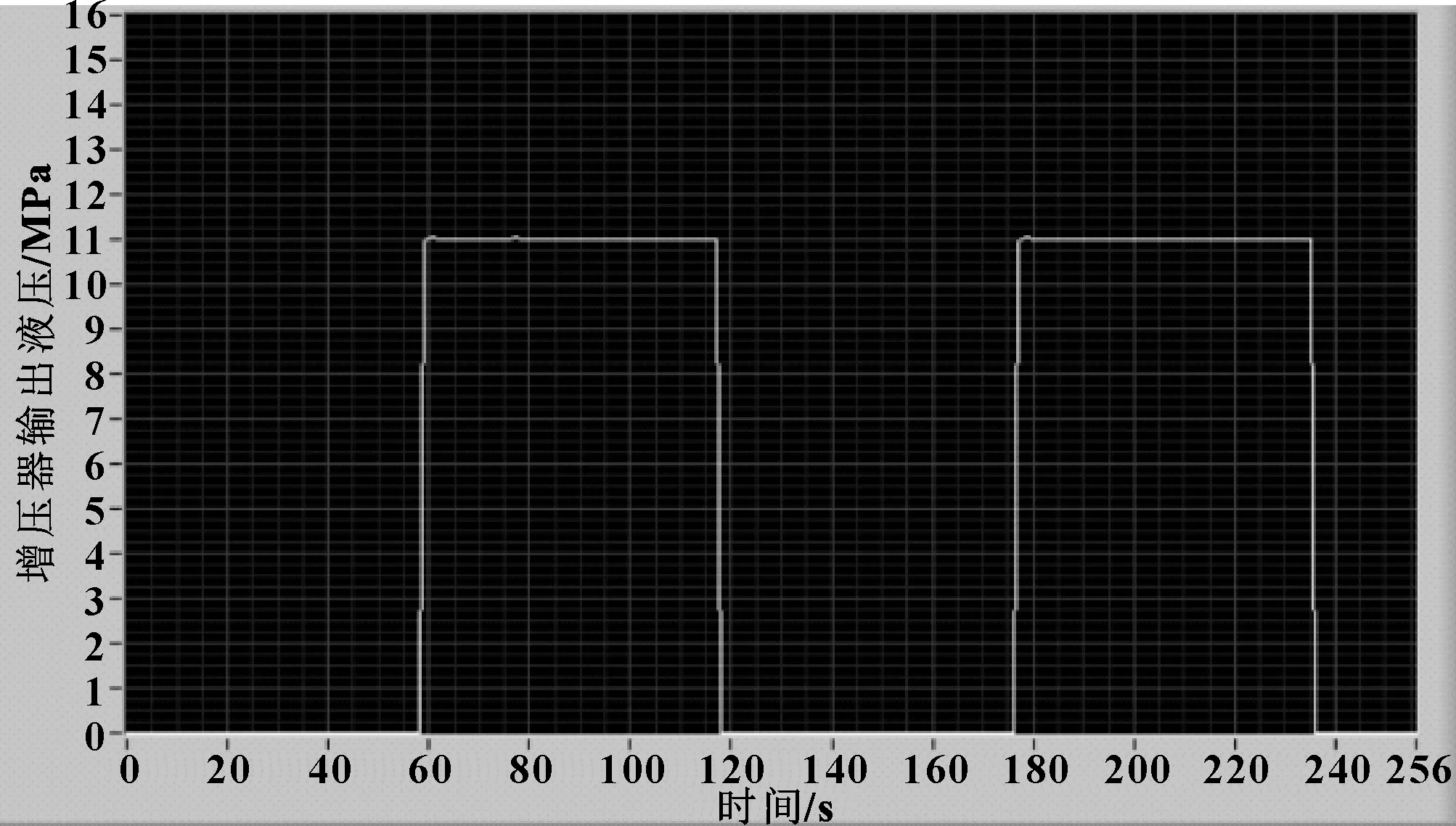

实验系统如图5所示。根据标准要求,高温试验箱提供在30 min内使温度达到(143±3)℃的试验要求,液压脉冲发生装置能在2 s内施加0~11 MPa 或者11~0 MPa压力并控制加压和泄压周期,按照试验设定的参数完成标准中规定的循环次数。试验中获取的压力脉冲曲线如图6所示。

图5 制动软管高温脉冲试验系统结构

图6 高压脉冲曲线图

试验结果显示:整个试验台性能稳定、关键机构工作可靠,满足商用车制动软管高温脉冲试验新标准。

5 总结

通过分析GB16897-2010《制动软管的结构、性能要求及试验方法》制动软管耐高温脉冲性标准,确定了制动软管高温脉冲试验台的主要功能,对比现有试验设备的优缺点,在满足试验要求的前提下选用不需要冷却系统的液气相结合的增压方案,降低了试验成本,增强了试验台的通用性和灵活性。试验台采用一键式启动模式,在可视化的操作界面设定好相关参数后,便能自动完成试验,降低了系统的复杂性,提升了操作的便利性,避免了人工提取数据造成较大误差这一现象,提高了试验的精准度。

[1]全国汽车标准化技术委员会. 制动软管:GB16897-1997[S].北京:中国标准出版社,2004.

[2]舒萍萍,林芝萍.汽车制动软管与采用国际标准[J].上海汽车,2002(4):34-36.

SHU P P,LIN Z P.Vehicle Braking Hose and the Adoption of International Standard[J].Shanhai Auto,2002(4):34-36.

[3]FMVSS106-2006 Motor Vehicle Safety Standard No.106 Brake Hoses[S].

[4]师颖,郝盛,张红卫.GB16897-1997《制动软管》的应用情况及建议[J].交通运输研究,2010(14):26-29.

SHI Y,HAO S,ZHANG H W.Application and Suggestion of GB16897-1997 quot;Brake Hosequot;[J].Transport Research,2010(14):26-29.

[5]全国汽车标准化技术委员会.制动软管的结构、性能要求及试验方法:GB16897-2010[S].北京:中国标准出版社,2011.

[6]刘世红,赵高晖,童正明,等.新型压力脉冲试验台的设计分析[J].机械设计与研究,2011,27(5):112-115.

LIU S H,ZHAO G H,TONG Z M,et al.The Design and on a New Type of Pressure Pulse Tester[J].Machine Design and Research,2011,27(5):112-115.

[7]郭春裕,翁文祥.汽车液压制动软管耐高温脉冲试验台[J].科技创新与应用,2013(17):117.

[8]吴杰.机动车制动软管高温脉冲性能测试系统研究[D].大连:大连理工大学,2013.

[9]满在朋,丁凡,丁川,等.液压软管脉冲试验的发展与研究综述[J].浙江大学学报(工学版),2014,48(1):21-28.

MAN Z P,DING F,DING C,et al.Development and Research Overview on Impulse Test of Hydraulic Hose[J].Journal of Zhejiang University(Engineering Science),2014,48(1):21-28.

DevelopmentofHighTemperaturePulseTestEquipmentforCommercialVehicleBrakeHose

ZHAO Chuan

(National Bus and Coach Quality Supervision and Test Center,Chongqing Vehicle Test amp; Research Institute, Chongqing 401122, China)

Brake hose new standard GB16897-2010Brakehose-Structure,PerformanceandTestMethodshas been formally implemented in July 1, 2011. The standard is based on the FMVSS106 modified from the adoption. In the standard change,the brake hose high temperature pulse test project is increased, brake hose is 3C and mandatory examination of public notice project.In order to ensure the relevant testing qualification and business, the testing ability of the project should be improved urgently. According to the functions of the standard, a high temperature pulse test rig for automobile brake hose was designed, and a high temperature pulse test was carried out on a commercial brake hose.The results show that the application of modern automation technology in pulse test makes the test more standardized, automatic and intelligent, improves the testing accuracy and meets the new standards of high temperature pulse test for commercial vehicle brake hose.

Commercial vehicle brake hose; High temperature pulse test; Test bench design

TH132

B

1674-1986(2017)11-031-04

10.19466/j.cnki.1674-1986.2017.11.007

2017-06-21

赵川(1978—),男,工学学士,主要从事机动车及其零部件检测研究。E-mail:zhaochuan@cmhk.com。