某重卡前端牵引装置强度分析及优化

姜涛,沈保山,陆永能,员征文

(1.徐工汽车制造有限公司,江苏徐州 221004;2.徐工集团徐州工程机械研究院,江苏徐州 221004)

某重卡前端牵引装置强度分析及优化

姜涛1,沈保山1,陆永能2,员征文2

(1.徐工汽车制造有限公司,江苏徐州 221004;2.徐工集团徐州工程机械研究院,江苏徐州 221004)

结合国标GB/T 28948-2012《商用车辆 前端牵引装置》与新开发车型的实际情况,明确了该牵引装置的性能要求,并对其进行有限元强度分析和试验。在对标结果吻合较好的情况下,提出优化方案,在满足性能要求的情况下,实现降质量11 kg,达到了优化产品性能的目的。

前端牵引装置;强度;应力;屈服强度

0 引言

自卡车诞生以来,牵引装置已成为卡车必不可少的零部件。当汽车处于失去动力或陷入沼泽地等情况时,通常采用救援车辆或其他牵引机械将被困汽车脱离困境[1]。

不同产品配置和使用需要,决定了牵引装置的性能要求。其中,GB/T 28948-2012《商用车辆 前端牵引装置》中要求牵引车和挂车间的牵引装置端部允许水平±50°、垂直±6°的位移,并能够承载货车最大允许总质量一半的载荷。某出口国外的木材车主要用途为将树林中的木材运送到指定地点。因其配有断气刹后桥,当整车失去动力无法提供气源时,要进行拖车必须将断气刹的调整螺栓旋起,使后桥处于无制动状态[2]。此情况无论硬拖还是软拖都是非常危险、不允许的。所以,该车仅在被困于泥泞坏路时才拖车,工况相对简单、明确。结合GB/T 28948-2012规定,定义该前端牵引装置的要求为:允许水平±10°、垂直±6°的位移,承载力为最大允许总重力的3/4(18.75×104N)。

1 牵引装置有限元模型的建立[3]

该牵引装置有限元模型包括前拖钩支架、车架纵梁、销轴、第一横梁总成、固定端支架等。其中前拖钩支架、固定端支架采用二阶四面体单元进行网格化分;车架纵梁、第一横梁总成、销轴采用六面体;防撞梁及连接件采用壳单元进行模拟,螺栓采用RBE2+CBEAM单元进行模拟;整个计算模型由851 439个单元和1 277 948个节点组成。

按图1内容分别赋各部件属性,并在前拖钩支架与销轴以及第一横梁、固定端支架与车架纵梁以及第一横梁接触处采用Contact接触连接,摩擦因数为0.15。

图1 前端牵引装置有限元模型

2 牵引装置强度试验与对标

考虑到该车的实际使用工况,该试验进行了水平10°(右)且垂直6°时各部件应变的测试。

2.1 试验方案设计

该试验装置主要包含5个部分:固定装置、传动连接、导向装置、压力机和数据采集装置,如图2所示。通过4个压板将车架固定于平台上,如图3所示;通过销轴将传动杆与牵引装置和导向装置相连,释放了不同方向的自由度,如图4所示;通过导向装置(如图5)实现了压力机仅承受水平力,保证了设备的有效使用。

图2 前端牵引装置整体试验图

图3 固定装置

图4 传动连接

图5 导向装置

试验中,不断增大压力机的拉力,通过直角应变花和应变片获取各部位不同外载荷下的应变,布点位置如图6所示[4]。

图6 应变测试位置

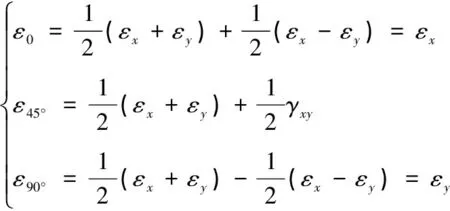

2.2 试验数据处理[5]

直角应变花示意如图7所示。

图7 直角应变花

εx=ε0

εy=ε90°

γxy=2ε45°-(ε0+ε90°)

由广义胡克定律得:

解出两个主应力为:

对于脆性材料,依据第一强度理论,主要关注最大主应力。对于塑性材料,由第四强度理论,按下式转化为米塞斯应力:

其中:ε0、ε45°、ε90°为测得数据;E、μ数值由材料型号决定;εx、εy为点O两个方向的线应变;γxy为该点的切应变。

2.3 试验结果与模型验证

(1)试验结果

由图8可以看出:试验加载载荷为法规要求的12.5×104N时,前拖车钩系统变形量为9.2 mm,前拖车钩系统未发生显著变形,当超过此载荷后,某部件已发生屈服,该曲线产生拐点。各部件上某点的应力应变数据如图9—11所示。

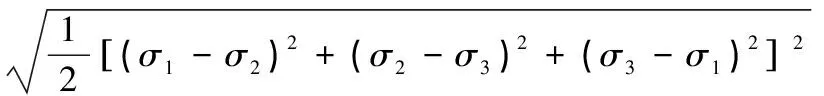

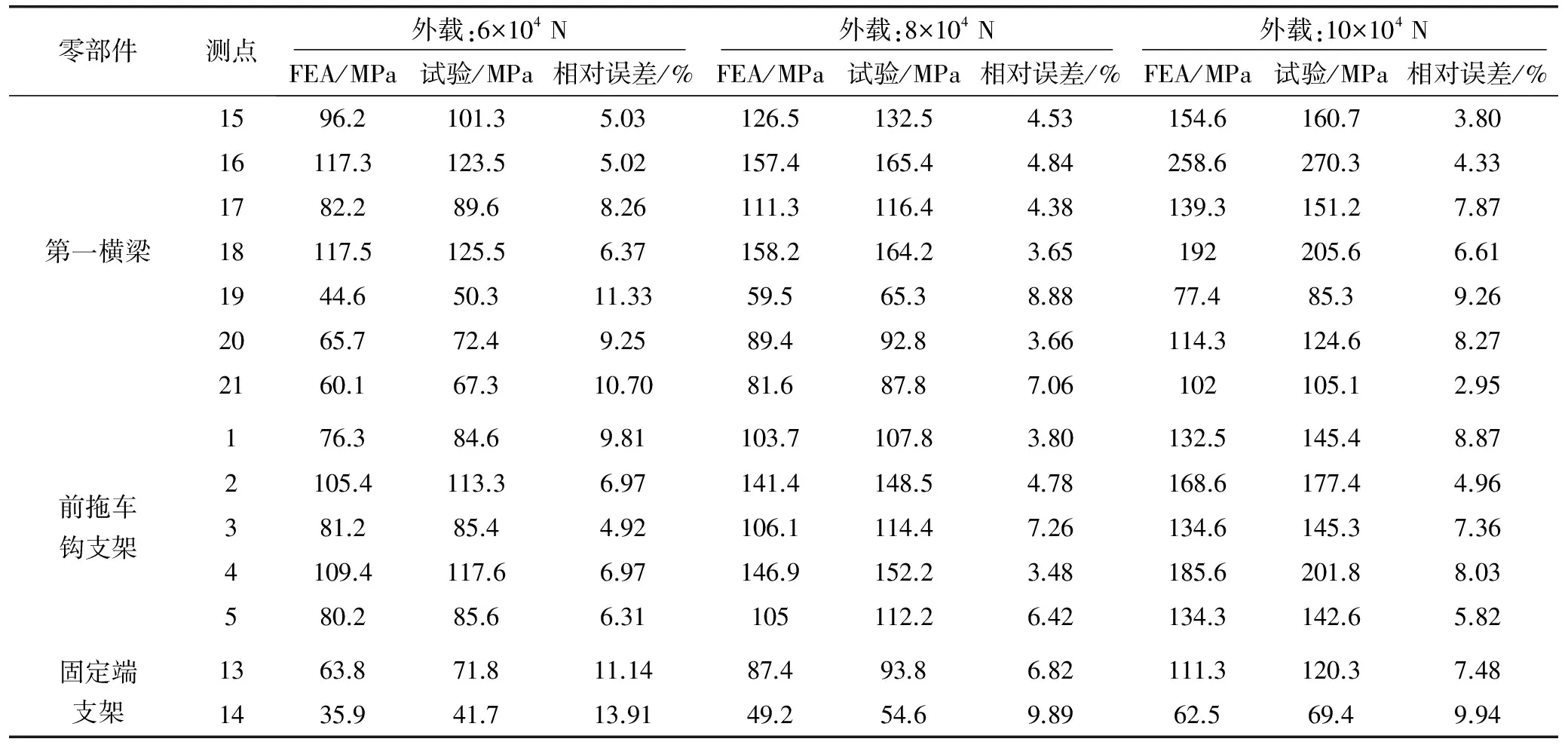

(2)模型验证

将有限元模型按照试验固定方式施加约束,在牵引销上分别加载6×104、8×104、10×104N,如图12所示,计算与试验结果对比如表1所示,其中:第一横梁及前拖车钩支架各点应力为米塞斯应力,固定端支架各点应力为最大主应力。

图8 牵引力-位移曲线

图9 前拖钩支架点1应力-应变曲线

图10 第一横梁点16应力-应变曲线

图11 固定端支架点13应力-应变曲线

图12 有限元模型工况设定

零部件测点 外载:6×104N 外载:8×104N 外载:10×104N FEA/MPa试验/MPa相对误差/%FEA/MPa试验/MPa相对误差/%FEA/MPa试验/MPa相对误差/%第一横梁1596.2101.35.03126.5132.54.53154.6160.73.8016117.3123.55.02157.4165.44.84258.6270.34.331782.289.68.26111.3116.44.38139.3151.27.8718117.5125.56.37158.2164.23.65192205.66.611944.650.311.3359.565.38.8877.485.39.262065.772.49.2589.492.83.66114.3124.68.272160.167.310.7081.687.87.06102105.12.95前拖车钩支架176.384.69.81103.7107.83.80132.5145.48.872105.4113.36.97141.4148.54.78168.6177.44.96381.285.44.92106.1114.47.26134.6145.37.364109.4117.66.97146.9152.23.48185.6201.88.03580.285.66.31105112.26.42134.3142.65.82固定端支架1363.871.811.1487.493.86.82111.3120.37.481435.941.713.9149.254.69.8962.569.49.94

测点6、7、8、9、10、11、12位于固定端支架圆角处,测试数据无法直接利用,所以表中未体现,除个别小应力区域误差在10%~15%之间,其余各点误差均在10%以内,计算与试验结果吻合较好,有限元模型的可信度较高。

3 牵引装置结构优化

由分析及试验结果可以得到,载荷达到12.5×104N时,前横梁应力值超过材料屈服强度,不满足设计要求。制定改进方案及计算结论如表2所示。

表2 各改进方案计算结论

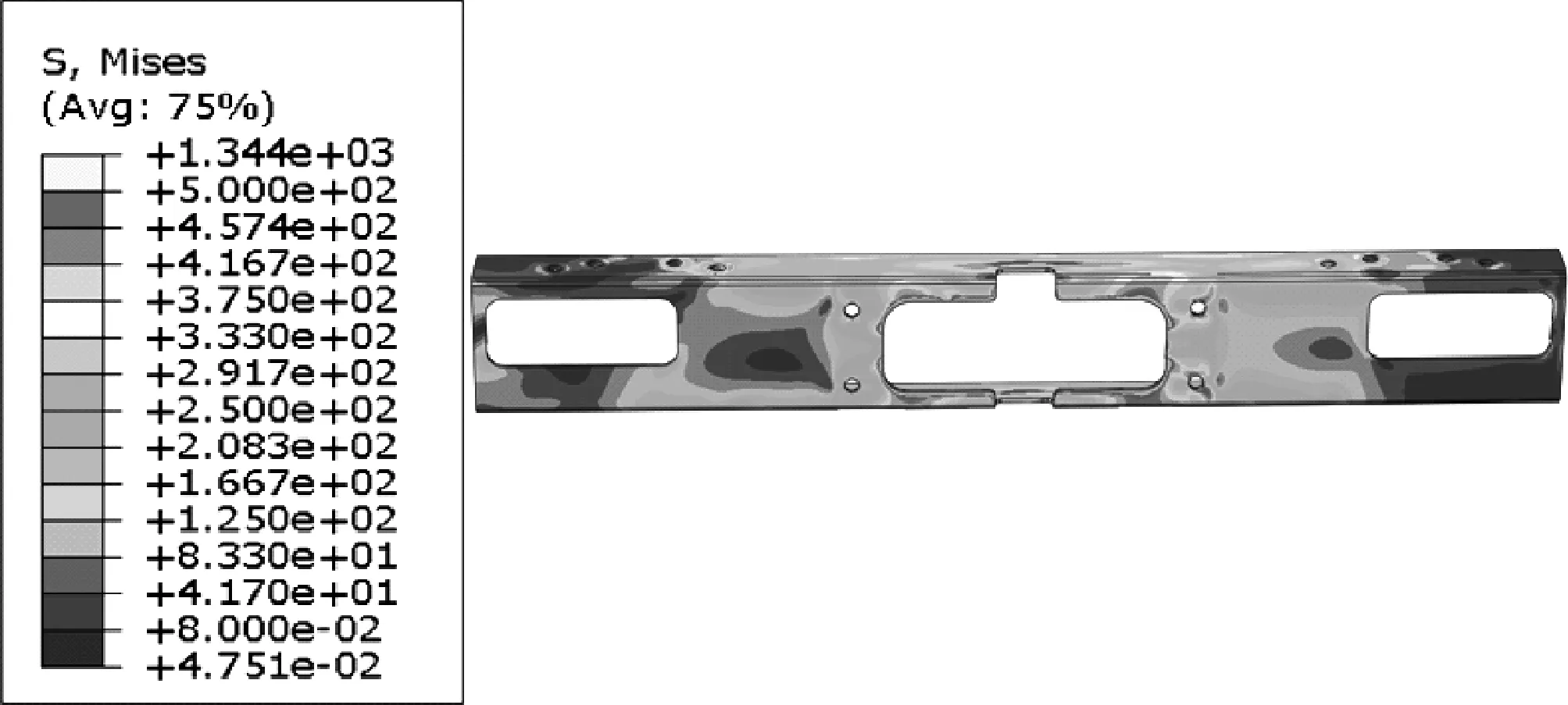

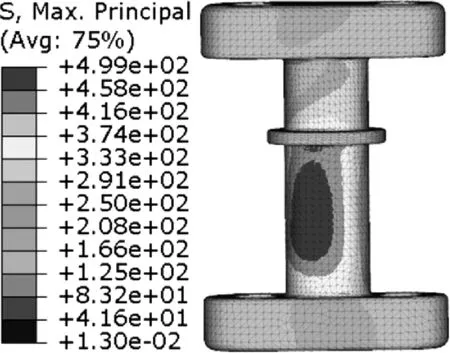

由表2可以看出:方案二、三均满足此工况的使用要求。但方案三材料的焊接性能较差,易出现焊接缺陷。方案二的应力云图如图13—14。

虽然通过调整第一横梁厚度、材料能够满足设计要求,但增重明显。而二横梁为悬臂结构,对其进行局部加强效果甚微,且固定端支架较强,所以进一步优化方案如图15所示。

当车辆被陷时,通过Y形软绳牵引两侧牵引销(如图16所示),将力传递给固定端支架,一方面克服了横梁悬臂结构不容易加强的难点,另一方面使用两牵引销共同承担牵引力,提升了被牵引的能力。

图13 外载19×104 N时第一横梁应力云图

图14 外载28×104 N时左固定端支架应力云图

图15 新优化方案结构图

图16 改进方案牵引示意

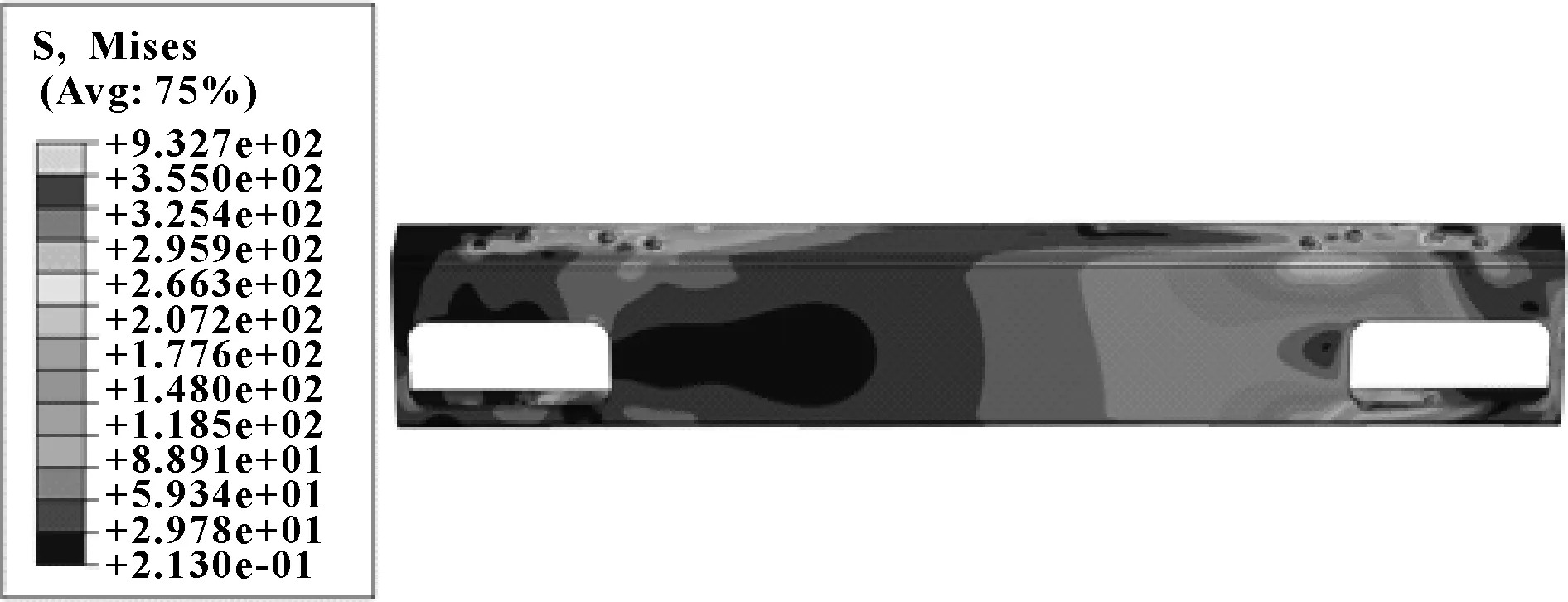

设F与F1所夹锐角为α,则F1=F·cosα,所以α越大,F1、F2的值就越大。因单侧牵引销距离中心仅0.5 mm,当点O距离销轴小于0.5 m时,易造成软绳与前保险杠干涉,所以α≤45°。当F右偏10°时,F1=153 591 N,F2=107 546 N。垂直向上6°牵引工况各部件应力云图如图17—20所示。

图17 牵引销应力云图

图18 固定端支架(左)应力云图

图19 固定端支架(右)应力云图

图20 第一横梁应力云图

分析结果表明:该工况各部件均满足强度要求。经进一步计算,在规定角度范围内,各部件上的应力值均小于该工况计算值。经过新一轮试验已证明该结构满足设计要求。

4 结论

在对原始结构进行试验与分析结果对标的基础上,进行结构优化,最终达到了如下效果:

(1)验证了分析模型的合理性;

(2)设计出一种新型的前端牵引装置,满足了该车型的特殊需求;

(3)在满足性能的基础上,目前已实现降质量11 kg, 后续可通过该方法快速对车架扭转工况进行计算,对第一横梁做进一步优化降重,提升材料利用率。

[1]李涛.某重型货车前端牵引装置[J].科技传播,2012,4(16):87-88.

[2]陈家瑞.汽车构造[M].北京:机械工业出版社,2009:349-350.

[3]李楚琳.Hyperworks分析应用实例[M].北京:机械工业出版社,2008:3-48.

[4]刘春海,李世德.汽车车轮应力测试方法研究[J].机械工业标准化与质量,2014(8):26-28.

[5]刘鸿文.材料力学[M].北京:高等教育出版社,2010:230-246.

StrengthAnalysisandOptimizationofFrontTractionDeviceofaHeavyDutyTruck

JIANG Tao1, SHEN Baoshan1, LU Yongneng2, YUAN Zhengwen2

(1.Xugong Automobile Manufacturing Co., Ltd.,Xuzhou Jiangsu 221004,China; 2.Xuzhou Construction Machinery Research Institute, Xuzhou Jiangsu 221004,China)

Combining with GB/T 28948-2012CommercialVehicle-FrontTowingAttachmentsand the actual situation of a newly developed truck, the performance requirements of the traction device were clarified, and the finite element strength analysis and experiment were carried out. In the case of consistent calculation and test results, an optimization scheme was proposed. Under the condition of satisfying the performance requirement, the weight reduction is 11 kg, which achieves the purpose of optimizing the product performance.

Front traction device;Static strength; Stress;Yield strength

U469.2

A

1674-1986(2017)11-004-05

10.19466/j.cnki.1674-1986.2017.11.001

2017-06-06

国家科技支撑计划(2015BAF07B02)

姜涛(1965—),男,学士,工程师,从事技术研发工作。E-mail:jiangtao@xgqc.com。