一种气缸位移控制系统的设计

陶文飞

(浙江农林大学 工程学院,浙江 临安 311300)

一种气缸位移控制系统的设计

陶文飞

(浙江农林大学 工程学院,浙江 临安311300)

针对传统可控位置气缸成本高的问题,设计了一种低成本气缸位移控制系统。首先,利用红外测距传感器测量活塞实际位移量;其次,通过期望位移量与实际位移量得到误差量;最后,基于BP神经网络建立气缸位移控制系统误差模型,完成误差补偿工作。实验表明:系统通过BP神经网络误差补偿后,可得最大位移误差量控制在±2mm。

误差补偿;BP神经网络;红外测距

0 引言

传统可控气缸位置系统的设计通常依托于比例换向阀、压力传感器、位移传感器、加速度传感器等设备,在通过精密的控制策略后将位置误差限定在精度极高的范围内,但使用这些设备的成本普遍较高。文献[1]中,通过复合智能积分PID控制器获得了不大于±0.18 mm的稳态控制精度;文献[2]中利用线性自抗干扰技术将系统跟踪误差控制在0.4 mm以内。针对成本有限且不需要很高精度的情况,本文设计了一种气缸位移控制系统。

1 系统总体设计

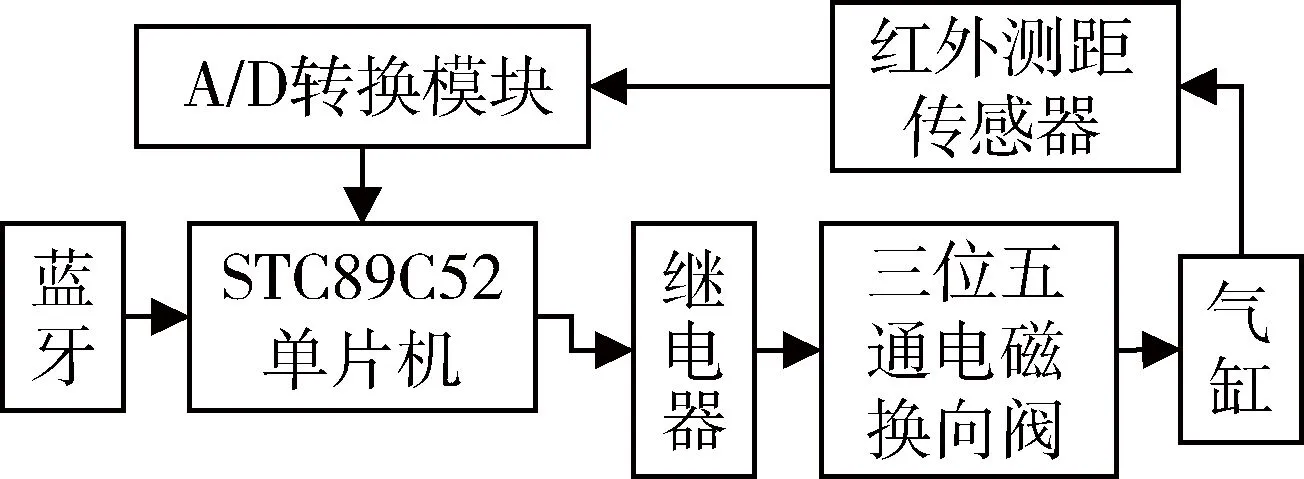

系统由STC89C52单片机、红外测距传感器、A/D转换模块、最大行程100 mm气缸、三位五通电磁换向阀、继电器、蓝牙通信模块等组成,如图1所示。活塞的期望位移量通过蓝牙输入进行控制,由单片机通过继电器控制电磁阀进而驱动气缸运动,活塞的位移量由红外测距传感器通过A/D转换模块反馈至单片机,从而在活塞达到期望位移量后发出停止指令。

图1 系统框图

2 红外测距传感器

红外测距传感器的原理是通过发射红外线至被测物体,经被测物体反射后接收红外线,由发射与反射时间差计算距离。红外测距传感器需要经过A/D转换及距离拟合后方可使用[3]。

本文选取的红外测距传感器可测量程在20~150 mm内,实验选取20~150 mm内100个静止距离点,测量这100个点对应的电压值;将距离的倒数作为自变量,电压作为应变量导入数学计算程序中进行多项式拟合,得到如图2所示的电压U与距离倒数1/d的曲线图。通过多项式拟合得到公式(1),公式(1)的相关性达到了0.999 7,拟合可靠程度较高。

U=-3.768d-2+5.873d-1-0.027 23

(1)

图2 电压与距离倒数曲线

3 气缸位移系统的设计

3.1气缸位移系统原理图

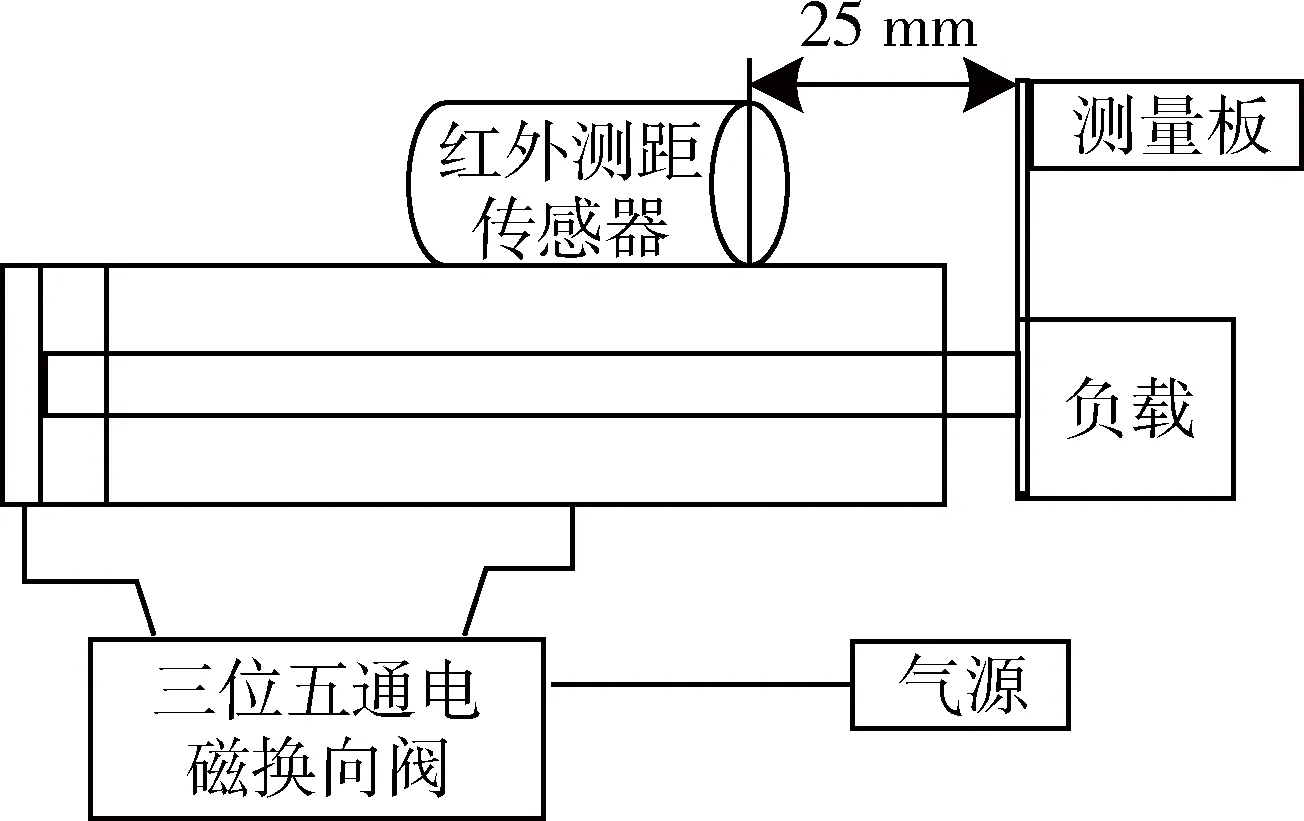

气缸位移控制系统原理图如图3所示。所选用的气缸最大行程为100 mm,测量板与活塞顶部垂直固定;由于红外测距传感器的测量范围是20~150 mm,因此需要保证红外测距传感器与测量板的最小距离在20 mm以上;如图所示,以红外测距传感器最右端为零点,实际的行程为25~125 mm。系统通过一个中封式三位五通电磁换向阀控制进气、排气和封闭,从而实现气缸从左至右、静止以及从右至左的运动。

图3 气缸位移系统原理图

3.2气缸位移系统的工作流程

图4 气缸位移系统流程图

以图3中从左往右运动为例,系统每次初始化后,活塞杆退回到左侧底部初始位置;在通过蓝牙接收到期望位移量后电磁阀工作,而红外测距传感器判段是否达到期望位移量,如未达到则电磁阀继续工作,否则电磁阀停止工作。流程图如图4所示,其中电磁阀工作指电磁阀左侧进气右侧排气即活塞杆向右移动。电磁阀停止则是指两侧均为封闭状态,即活塞杆停止移动且腔内保证一定压强。

图5 气缸运动模型图

4 误差补偿

4.1气缸的运动模型

气缸的运动模型如图5所示。

如图5所示,由于采用了中封式三位五通电磁换向阀,左侧通电右侧断电的情况下,A腔进气,B腔在大气压下排气,于是可得活塞杆的运动模型,由公式(2)给出:

(2)

式中M为活塞杆质量,y为位移量,pA、pB分别为A腔压强和B腔压强,SA、SB分别为活塞在A、B腔的有效受压面积,f为所有阻力。传统通过气缸运动模型建立的分析所涉及的参数过多,而本文则直接通过BP神经网络误差补偿的形式完成设计方案[4-6]。

4.2误差补偿实验

实验方法:输入一个期望位移量至单片机作为红外测距传感器判段活塞杆停止运动的条件值,在活塞完全停止运动后,测量活塞杆的实际位移量,实际位移量减期望位移量得到误差量。误差量主要来源于:(1)活塞杆的速度。当电磁阀两端闭合后,活塞杆的速度以及A、B腔内的压强差会使其继续运动一段距离。(2)红外测距传感器本身的偏移误差;由于测量板移动导致红外测距传感器的测距误差,这个误差在不同距离范围呈现的正负偏差通常是不同的;公式(1)造成的误差。(3)单片机程序的响应时间等。

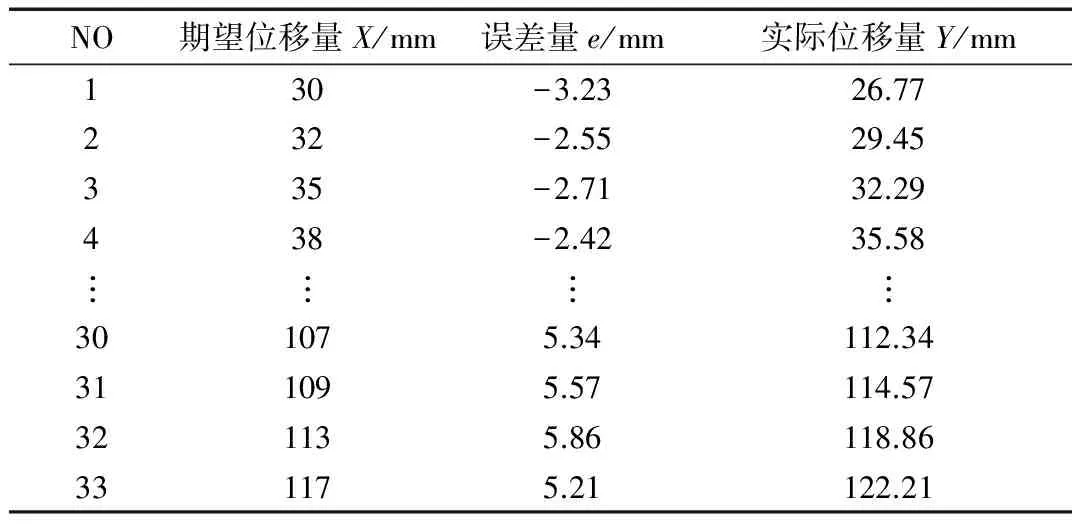

因此在实验前需要手动调节节流阀,在尽可能保证活塞杆运行在最低速度但不至于出现“爬行”现象后才能进行实验,以减小速度引起的误差量;为减小两端极限位置干扰误差量的测量,实测区间变更为30~120 mm;实验中,活塞处于零负载状态。实验共测得33组数据,如表1所示。

表1 实验数据表

将上述33组测量值的期望位移量作为输入,误差量作为输出建立误差模型,采用BP神经网络对数据进行训练。BP神经网络隐层数为30,选择双曲正切S形函数作为隐层激活函数,采用梯度下降自适应学习率训练函数为训练算法,训练目标误差为0.001。训练好的函数如图6所示。

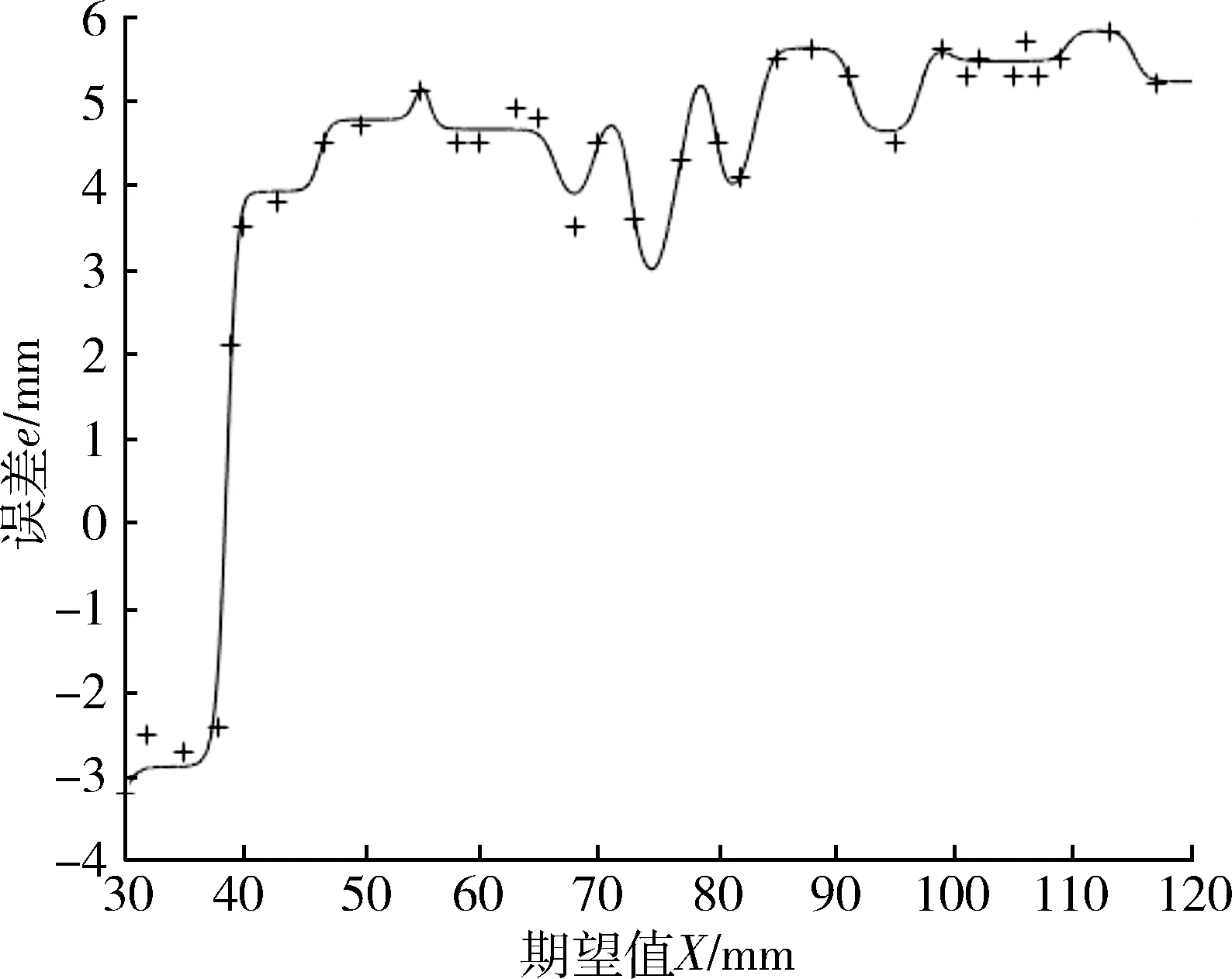

图6 误差模型图

补偿的方法:首先将期望位移量输入训练成功后的BP神经网络,获得预测误差量;然后将该期望位移量与对应误差量相减得到补偿后的期望位移量输入红外测距传感器作为判断的条件值。按以上误差补偿方式,另选20组期望位移量进行实验,并测量补偿后的误差值。图7为补偿后与补偿前系统误差值的对比,很明显,采用BP神经网络补偿后,在30~120 mm范围内,最大误差在±2 mm以内,相较于补偿前最大误差-3~6 mm有较大的改进。利用BP神经网络消除红外测距传感器和活塞杆速度所引起的误差效果明显。

图7 补偿前与补偿后误差对比

5 结论

本文通过单片机和红外测距传感器设计气缸位移控制系统,利用BP神经网络算法进行误差补偿工作,主要补偿了由活塞杆速度以及红外测距传感器测量的误差,补偿后误差控制在±2 mm以内。系统在成本有限且精度要求不高的情形下可以得到较好发挥。针对不同负载的情况,在实验前或使用前仍需手动反复调节节流阀控制活塞运动速度,使活塞速度尽可能地小,后续可以使用电机或舵机通过3D打印构件配合节流阀来实现活塞杆速度的反馈调节。由于单片机无法承载BP神经网络的计算负荷,目前仍需要通过PC端计算后经由蓝牙传输数据,后续可以设计上位机程序实现更简便的工作流程控制。

[1] 郭世军.直线气缸的位置控制研究[D].兰州:兰州理工大学,2007.

[2] 赵苓,张斌.线性自抗扰气缸位置伺服控制研究[J].液压与气动,2017(2):17-21.

[3] 朱杰,何凌霄,林凡强,等.最小二乘法分段拟合红外测距系统[J].电子器件,2014,37(3):524-528.

[4] 王洪乐,王家序,周青华,等.基于BP神经网络的数控机床综合误差补偿方法[J].西安交通大学学报,2017,51(6):1-10.

[5] 高宇航.一种改善BP神经网络性能的方法研究[J].微型机与应用,2017,36(6):53-57,61.

[6] 杨戈,张威强,黄静.一个感知机神经网络字符识别器的实现[J].电子技术应用,2015,41(3):120-122,129.

2017-04-29)

陶文飞(1990-),男,硕士研究生,主要研究方向:机电控制。

Design of control system for cylinder displacement

Tao Wenfei

(School of Engineering, Zhejiang Agriculture and Forestry University, Lin’an 311300, China)

In view of the high cost of the traditional position controllable cylinder, a low cost control system of cylinder displacement has been designed. First of all, we use infrared distance sensor to measure piston actual displacement. Secondly, the error is acquired by desired displacement and actual displacement. Finally, the error model of cylinder displacement control system is established on the BP neural network to accomplish the error compensation. Experiments show that the largest error is controlled within ±2 mm by system error compensation of BP neural network.

error compensation; BP neural network; infrared distance measurement

TP29

A

10.19358/j.issn.1674- 7720.2017.22.032

陶文飞.一种气缸位移控制系统的设计J.微型机与应用,2017,36(22):118-120.