浅谈汽车用铝板的前处理技术

顾 宏,吴满健 (上汽大众汽车有限公司,上海 201805)

浅谈汽车用铝板的前处理技术

顾 宏,吴满健 (上汽大众汽车有限公司,上海 201805)

介绍了铝板合金元素对其在汽车应用中的影响,并结合铝板的特性分析了涂装前处理方式的选择和前处理工艺过程中各工序阶段的特点,指出其与传统工艺的差异和存在问题,并提出了相关建议。

汽车;铝板;前处理

0 引言

在世界汽车工业日益重视节能、环保的迫切形势下,减轻汽车自重以降低能耗、减少废气排放和提高效率已成为各大汽车企业提高竞争力的重要方向。而铝板的成形性、生产性能和钢板非常接近,因此使用铝合金代替钢铁材料是各国汽车制造商采用的主要减重手段之一[1]。在2000年,世界汽车的平均自身质量为1 225 kg,其中铝材用量占16.5%。到2010年,世界汽车的平均自身质量已下降至1 100 kg,其中铝材用量增加至29%,且有上升趋势。在全球范围内,奥迪、奔驰、宝马公司的铝件技术应用走在前沿,铝件被广泛应用在发动机罩、翼子板、车门、后盖上,并且有逐步增加的趋势。国内一汽奔腾系列、长安、吉利、奇瑞、东风客车、东风商用车和宇通城市快巴等已开始使用铝合金覆盖件和铝合金蒙皮[2]。

然而,当铝板应用在车身上时,车身包含了冷轧板、热镀锌板、电镀锌板和铝板等多种金属部件,由于铝合金化学元素的特殊性,其前处理是对锌系磷化工艺的最大挑战,传统的前处理涂装技术需随之做相应的调整。车身使用的铝材比例越大,越不能掉以轻心。

1 铝合金元素组成对性能的影响

汽车车身铝板合金主要由3种元素组成,分为3个系列,Al-Cu 2000系列、Al-Mg 5000系列和Al-Mg-Si 6000系列,应用的典型牌号有AA6009、AA5182、AA6016、AA6181等[3]。

2000系合金是可热处理强化合金,含有较多的铜元素使其具有更好的延展性和成形性,但因其含铜,抗蚀性差。烘烤硬化能力低,主要用于汽车内板[4]。

5000系合金是非热处理强化合金,由镁原子固溶强化和晶粒细化强化,经室温放置后在拉伸时容易出现吕德斯带,导致冲压成形后表面起皱,影响外观。因是非热处理型合金,强度较差。烘烤时会出现软化现象[2]。多用于汽车内板,因涂装性、耐蚀性良好,整车厂采用的最多。

6000系合金经固溶处理后,加适当前处理,具有良好的成形性,烘烤时具有较高的烘烤硬化性。但其磷化性能比5000系差。国内外大多汽车厂将该系列牌号的铝板用作车身外板。

化学元素的组成决定了铝合金的防腐蚀性能,影响该性能的最主要元素是铜。铜会明显增加丝状腐蚀的趋势。然而该腐蚀趋势使含铜铝合金更容易被表面活性剂处理。经验表明,2000系的铝合金表面需要的磷化槽液更少,与5000系铝合金相比,达到同样膜重的磷化时间也更少。6000系合金的铜含量更低,更适合于翼子板和门板。

2 车身用铝板的前处理方式

对铝板单独进行涂装前处理时,一般采用铬酸盐处理方式;当铝板作为车体的一部分时,一般可考虑以下3种前处理方式:

第1种,对铝板和钢板分别独立进行前处理和电泳涂装后再进行组合,需两条前处理和电泳生产线,生产效率低,成本较高,而且增加了铬酸盐废水的处理负担。

第2种,铝板经处理后,再与钢板组合进行前处理和电泳涂装,仍需要两条生产线,且铝材所用的铬酸盐废水还要处理。另外,铝材用铬酸盐钝化后,脱脂和磷化过程中部分铬和铝溶解,影响铝板和钢板的磷化性能。

第3种,将铝板先组合于车体,与钢板共同进行前处理和电泳涂装,不必采用两条生产线。此处理方式的优点是生产效率高、生产成本低、设备投资大大降低;缺点是脱脂和磷化处理过程中溶出大量的铝离子,降低了铝材和钢板表面的磷化处理性能。

现在含铝板汽车车身的涂装前处理一般采用第3种方式,其处理工艺与传统的钢板磷酸盐处理工艺基本相同,设备无需改造就可直接使用。

3 铝板的涂装前处理工艺

3.1 铝板的脱脂

在生产和仓储过程中,铝板的表面除了有微量杂质偏析层、冲压油和焊接时形成的各种污染物之外,通常还有一层氧化物和氢氧化物。在应用过程中此类物质若不清洗干净容易引起涂装缺陷,因此,铝材的脱脂工序除了清洗表面的油脂以外,还要求脱脂剂具有一定的腐蚀溶解功能,表面需要酸洗或者去氧化[5]。

铝板用的脱脂剂一般可分为腐蚀性较强的磷酸盐系脱脂剂和腐蚀性较弱的硅酸盐系脱脂剂。用磷酸盐系脱脂剂处理的铝板更容易生成致密、均匀的磷化膜,而且其耐蚀性更强。然而不论采用何种脱脂剂,清洗过程中铝离子均会不断溶解下来,随着铝离子溶解量的增多,脱脂剂的清洗能力有下降趋势。磷酸盐系能够保证一定的腐蚀溶解量,更适用于含铝件车身的脱脂处理,但在工艺过程中需控制槽液中铝离子的含量。

3.2 铝板的表面调整

与其他金属的磷化一样,表调对铝板表面生成均一涂层和小晶核起着决定性的作用。活性钛的组成和pH的控制是表调工艺中影响最大的两个因数。传统的表面调整剂——磷酸钛胶体能让钢板表面上吸附更多的晶核,使钢板表面生成结晶更细小、更均匀、更致密的磷化膜。有经验表明[4],其他参数在规范要求的范围内,表调不够充分的情况下,铝板上也能形成一层磷化膜。

3.3 铝板的磷化

磷化的操作特性绝大部分取决于铝板的用量。当铝板用量达到5%~10%的金属面积时,生产线的操作控制显得尤为重要。

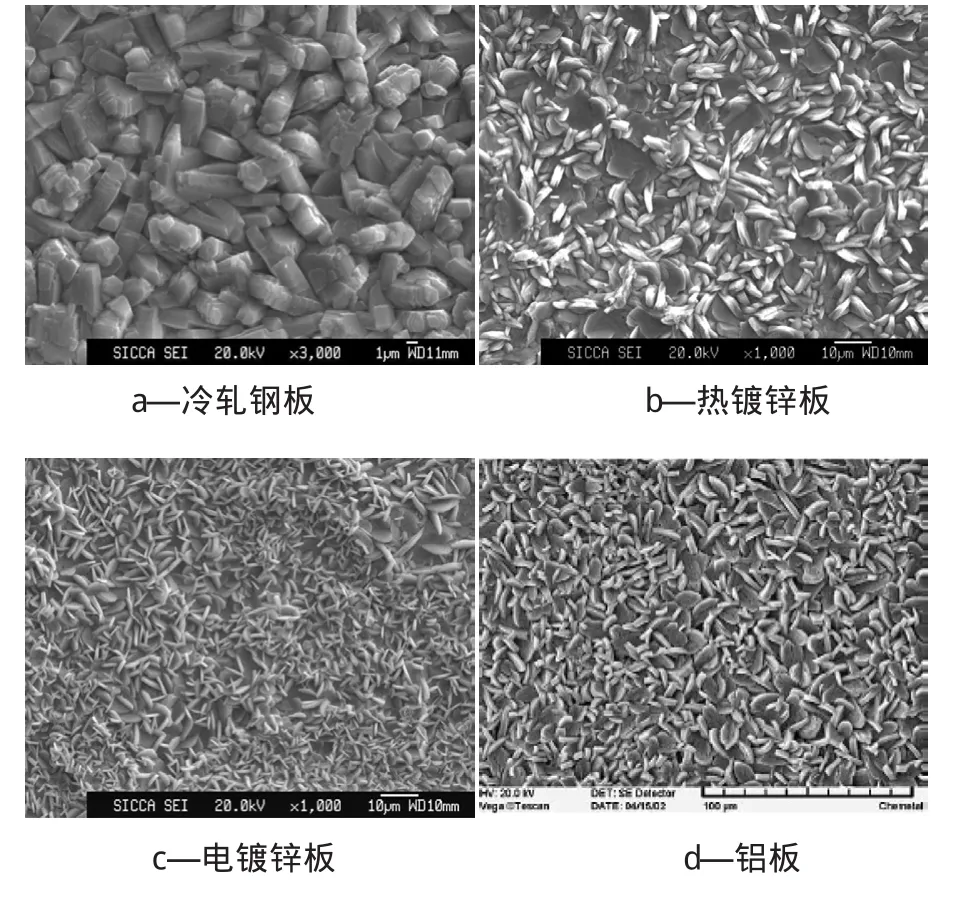

汽车车身主要采用冷轧钢板、镀锌钢板以及各种表面处理钢板,现大部分整车厂采用低锌、高镍、含锰的三元系磷化剂,磷化液的主要成分为Zn2+、Ni2+、H2PO4-、NO3-、F-等离子。各板材的磷化膜晶相排布如图1所示,冷轧钢板磷化膜的晶粒呈圆柱状,镀锌板和铝板磷化膜的晶粒呈小叶片状。

图1 各种板材的磷化膜晶相图Figure 1 The crystal phase diagram of phosphate film on various substrates

铝板磷化处理时,一般溶出的铝离子为0.6~1.0 g/m2左右。这些溶出的铝离子蓄积至一定浓度后,在较低的pH下先行反应生成磷酸铝沉淀,同时溶出的铝离子与铝板初期侵蚀所需的氟离子进行反应,生成络合物。如果溶出的铝离子达到数百浓度以上时,将严重阻碍磷酸锌结晶的生成。不仅是铝板表面,连钢板表面的磷化膜质量也会受到影响。

3Zn2++ 2PO43-→Zn3(PO4)2↓ (pH=4.2)

Al3++ PO43-→AlPO4↓ (pH=3.3)

因此,必须采取措施把已经溶解的铝离子尽快移出磷化槽,从而降低铝离子的影响程度。一般最有效的方法是在磷化液中添加足量的氟化物,如氟化钠与铝离子进行化学反应生成氟铝酸钠(又名冰晶石),使铝板表面溶出的Al3+始终保持配位状态,而不以游离Al3+存在,在Na+和F-的作用下,Al3+发生沉积。这样,它不能与Zn2+去争夺PO43-离子,而是生成一种配位形式的沉渣从体系中排出。含铝磷化渣较一般锌盐磷化渣的凝聚性更差,无法利用重力沉降原理的除渣装置去除,必须采用沉淀过滤方式排除已溶解的铝离子才能保证磷化质量。

Al3++ 3Na++6F-→Na3AlF6(冰晶石)↓

在锌系磷化中增加铝板,若槽液处理不当,会在磷化膜内部或者表面形成冰晶石缺陷,对电泳质量造成不可逆转的影响。

为了防止磷化表面冰晶石的产生,必须控制氟离子的浓度,在槽液中有两种氟化物:游离的和络合的。络合氟化物的存在主要是控制游离氟和减缓铝表面的侵蚀。

若槽液中不添加氟化物,因磷化液中氟离子浓度不够高,将逐渐导致磷化槽液的毒害且在任何金属表面都不会形成磷化膜;若添加的氟化物不足,将导致其他金属表面的磷化膜不佳和铝板上基本没有磷化膜;若添加的氟化物过量,不论是游离的还是络合的,铝渣的迅速沉积将导致铝板表面粗糙和产生黑条纹。

因此,必须严格控制氟化物的添加量,在车间日常监测过程中需增配氟离子电极,在氟离子含量适宜的情况下,可在铝板表面形成合理的侵蚀量和产生密集、均一的磷化膜。

3.4 铝板的钝化

Henkel研究表明[4],无铬钝化对铝板是最有效的,和其他基材一样,钝化可以提高铝材的附着力和防腐性能。

4 铝板前处理涂装工艺与传统工艺的差异和存在的问题

铝件涂装工艺与传统工艺的区别主要在于前处理过程,其涂层清洗与钢板类似。

(1) 在对铝板和钢板多种金属车身进行脱脂处理时,若要达到既能很好地脱脂又能很好地处理钢板的效果,铝板表面的碳含量需控制在0.01 g/m2以下。铝板表面碳含量的上限值为0.02 g/m2。

(2) 对多种金属车身来讲,铝板和钢板会形成电耦,而铝板是作为牺牲电极。试验表明:在磷化时,板材正确的连接应用将减轻该问题发生的严重性。因此,使用铝板时需注意使用正确的连接方法。

(3) 磷化渣的形成。不含铝材的磷化标准工艺特点是:氟离子(F-)浓度较低,产渣量相对较少。而含铝材的磷化前处理工艺特点是:氟离子(F-)浓度非常高,化学品消耗量高,产渣量大[6]。

(4) 磷化渣的处理。对铝板和钢板同时进行磷化处理时,生成的残渣主要成分为氟铝酸钠钾、磷酸锌、磷酸铁等。铝板的处理比例越高,铝系残渣越多,越不容易沉降,总的残渣量也成倍地增加。因此,在磷化过程中必须采取加强槽内循环次数、加大磷化槽出口喷淋,增加车身内部的工艺孔等措施。

(5) 前处理设备。前处理槽液中含游离氟后,挥发的游离氟会加速对输送系统的腐蚀,涂装车间的前处理槽体和循环管路需采用耐腐蚀性强的材料。

(6) 铝板涂膜性能。铝板的腐蚀主要是丝状腐蚀。尤其是在打磨后,磷化时丝状腐蚀趋势更严重。

5 结语

综上所述,铝板的前处理工艺较传统工艺不同,尤其体现在磷化处理的方式上,在设计新的前处理电泳线方面,尤其要注意的是对磷化槽的除渣系统做特别要求。另外,由于需要控制游离氟的浓度,添加氟化物,不仅需要增加前处理化学品材料,还需添加检测仪器,加料设备、磷化管路、磷化循环等前处理设备方面也需做相应的调整。另外,在电泳烘房里的烘烤硬化方面,铝板也较冷轧钢板、镀锌板的温度高。最低条件为185℃,20 min。相信随着铝板生产的不断升级,铝板的涂装工艺也会逐渐完善[7]。

虽然目前由于存在失效条件、存储条件、温度差异、供应链等问题,导致铝板在整车中的应用有一定的局限性。但由于铝板具有获取方便、可回收、延展性好、构成型面多、加工技术广、使用寿命长等特点,未来其将会更多地应用到车身上。

1 路洪洲,马鸣图,游江海,等.铝合金汽车覆盖件的生产和相关技术研发进展[J].世界有色金属,2008(5):66-70.

2 刘波,刘鹏,陈海波,等.铝板在长安汽车前罩的应用研究进展[A]. 2012重庆汽车工程学会年会论文集[C],2012:1-9.

3 QP A020,Metal Surface,Pretreatment before Painting[S].2009:1-14.

4 Michael Petschel,Treating and Conversion Coating Aluminum for Automotive Applications. Document of Henkel Corporation,2014:1-9.

5 洪光日.汽车用铝材的涂装前处理技术[J].汽车工艺与材料,2004(3):32-37.

6 孔淑华,薄春光,郝海鹏.铝件工艺技术在一汽-大众奥迪车身中的应用[J].电焊机,2013,43(2):51-57.

7 陈磊,邸琬琪.铝合金板件前处理方式探讨[A]. 2011年汽车工厂工艺规划学会论文集[C],2011:100-103.

Brief Discussion on the Pretreatment Technology of Aluminiun Parts for Automobile

Gu Hong,Wu Manjian

(Saic Volkswagen Automobile Co.,Ltd.,Shanghai,201805,China)

The effect of aluminum alloy elements on its application in automobile was introduced. Combined with the characteristics of aluminum plate,the choice of pretreatment methods and characteristics of different process stages during pretreatment process were analyzed. The differences between pretreatment technology of aluminum plate and traditional technology and the existing problems were discussed,and the relative suggestions were put forward.

automobile;aluminum plate;pretreatment technology

TQ 639

A

1009-1696(2017)06-0038-04

2017-05-11

顾宏(1976—),女,大学本科,资深工程师,主要从事前处理和电泳材料的开发和应用工作。