电泳铜质颗粒缺陷的治理

陈兆波,彭 森(上汽通用五菱汽车股份有限公司,广西柳州 545005)

涂装技术

电泳铜质颗粒缺陷的治理

陈兆波,彭 森(上汽通用五菱汽车股份有限公司,广西柳州 545005)

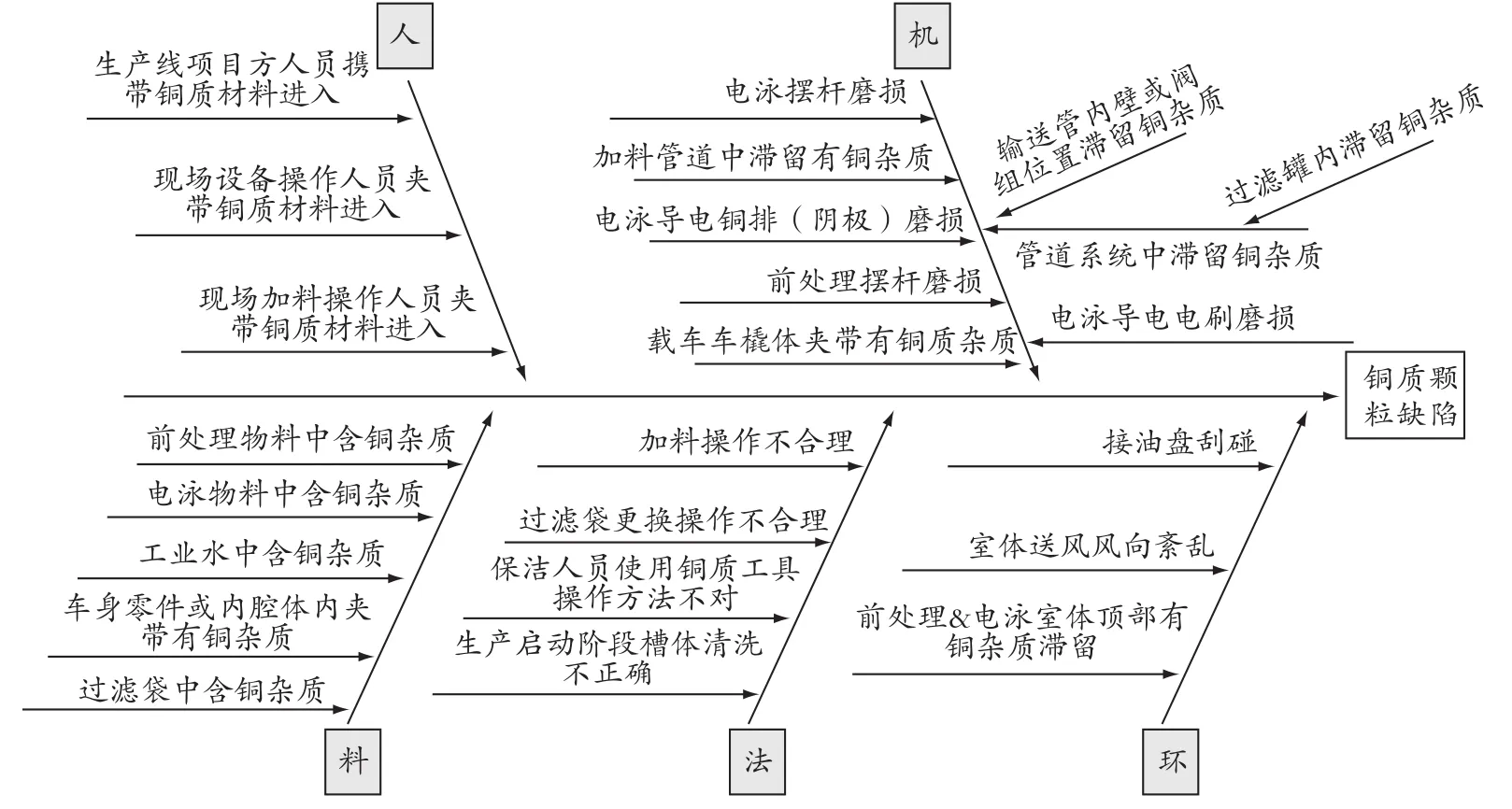

采用鱼骨图分析工具找出公司某电泳线铜质颗粒缺陷的原因——电泳导电铜排过度摩擦磨损。通过对磨损碎屑的清理以及对电泳导电铜排进行改造,解决了电泳铜质颗粒缺陷问题,并提出了电泳工艺及设备管理的新关注点,以供电泳工艺管理及涂装设备行业人士参考。

电泳;颗粒缺陷;铜排;摩擦

0 引言

公司某电泳线自建成并正式投产后,电泳出车均车身颗粒缺陷明显偏多,大大增加了打磨处理的工作量,同时由于过度打磨而大大降低了车身表面质量合格率及车身的防腐性能。

1 现状调查

据打磨工段的员工反馈,电泳车身的表面颗粒缺陷较多,已经影响到生产线的操作节拍。该前处理amp;电泳线主要工艺流程如图1所示,因为工艺流程长,涉及设备繁多,且生产期间工艺室体均处于封闭状态,所以给问题原因的排查带来极大的困难,无法快速找出差异点。经研究决定,采用颗粒分析技术,进行缺陷数量趋势及成分的调查与分析。

该生产线生产为3班运转,连续生产。根据实际情况,颗粒分析技术员在每个班次进行颗粒缺陷样本采集(以电泳车身引擎盖外表面为抽查对象,每个班次采集5台车的缺陷样本,持续1周)。对1周的缺陷数据进行统计分析发现:各个班次的前5位颗粒缺陷类型分别是焊球、铜质、金属屑、杂质纤维、焊渣,具体分布比例如图2所示。

图1 前处理电泳线工艺流程示意图Figure 1 The schematic of pretreatment electrophoresis line

图2 电泳车身引擎盖外表面颗粒缺陷分析(前5位)Figure 2 The particle defect analysis of electrophoresis body hood outer surface(top 5)

对比本公司其它生产线的电泳车身颗粒缺陷情况,该条电泳线的铜质颗粒缺陷为新增的缺陷类型,且比例明显偏高,在前5位电泳缺陷类型中占比高达30%左右。所以,优先进行铜质颗粒缺陷的攻关。

颗粒分析技术员继续对电泳车身缺陷进行抽查,为期1个月。经统计发现:每百台车身的铜质颗粒缺陷数为25个[即PPH(整车评审每百辆车平均优先级缺陷数)=25,以引擎盖为跟踪对象]。

图3 铜质颗粒缺陷来源分析鱼骨图Figure 3 Source of coppery particle defects analysis by fishbone diagram

2 铜质颗粒来源分析

应用鱼骨图,从人、机、料、法、环5个方面,对铜质颗粒缺陷来源进行排查,如图3所示。

通过对24项潜在可能性较大的原因项进行逐一排除,最后锁定最可疑的原因项:

(1) 电泳导电铜排(阴极)磨损;

(2) 电泳导电电刷磨损。

利用一停产的机会,在确认能量锁定的安全条件下,组织设备操作人员及维修专业工程师进入电泳槽受限空间,对槽体上方轨道的导电铜排及摆杆导电电刷进行观察及检测,现场状态如图4所示,发现铜排、电刷均有较明显的磨损:铜排表面呈“犁沟”状,电刷与铜排的接触面边角出现间隙。

图4 导电铜排及摆杆导电电刷现场状态Figure 4 Site status of conductive copper plate and pendulum conductive brush

3 铜质颗粒缺陷形成机理及对策

图5 电泳槽剖面示意图Figure 5 The schematic of electrophoresis tank section

根据现场的设备设施布局,对铜排、电刷磨损所致铜质颗粒缺陷的形成过程进行剖析。如图5所示,该电泳线采用了摆杆链取电技术:铜排与直流电源相连,组成供电侧;铜电刷,是载车摆杆上的硬连接,通过摆杆专用导线导通,与车身形成导电通道。铜排与铜电刷组成摩擦副(实物状态参见图4)。该电泳线采用的是阴极电泳工艺。在车身电泳过程中,车身通过铜电刷与铜排间稳定而又紧密的滑动摩擦接触,形成“铜排-铜电刷-摆杆导线-车身”导电通路(即电泳阴极),从供电侧源源不断地获取所需的电能,确保电泳反应持续进行。

通过现场的跟踪观察,电泳导电铜排(阴极)、电刷产生不同程度的磨损,磨损所产生的粉状碎屑(下文简称为“铜粉”)滞留在槽液中,在电泳过程中,跟随电泳漆沉积在车身表面,从而形成颗粒缺陷。经分析,铜粉通过以下方式进入电泳槽槽液中:

(1) 摩擦副正下方的杂物接收槽偏小,未被接收到的铜粉,受重力作用而直接掉落到槽液中;

(2) 下落的轻质铜粉,或飘落在阳极支架、铜排支架、摆杆输送链及支架等的平面结构的受电泳室体内的轻质铜粉,被紊乱的风向吹落入槽液中;

(3) 飘落在阳极支架、铜排支架、摆杆输送链及支架等的平面结构上的轻质铜粉,受机械震动的作用,掉落在槽液中;

(4) 混入槽液中的铜粉,没有被及时过滤清除掉,而滞留在槽液中。

综上所述,影响铜质颗粒缺陷的主要因素是:铜排和铜电刷自然磨损产生碎屑下落、杂物接收槽偏小、室体内风向紊乱、机械震动、下落的铜粉未被及时过滤清除,其中铜排和铜电刷自然磨损所致碎屑下落是问题的根源。针对上述因素,制订了行动对策,见表1。

表1 铜质颗粒缺陷治理行动对策Table 1 The management action countermeasures for coppery particle defects

4 铜排和铜电刷摩擦副的耐磨性改进

铜排与铜电刷组成的摩擦副,是金属与金属接触,且是在加电状态下恒定载荷的滑动摩擦。据相关研究认为:摩擦和磨损过程受到摩擦副、润滑剂、工作参数、环境和工作历史等许多因素的影响。材料的强度或者说材料对外加载荷的响应与温度、载荷作用速度、材料的应变量、应变速率和应变历史等都有密切关系。尤其在通电状况下,其摩擦和磨损过程更加复杂。另外,材料还受到电流、电压等多因素的影响。由此得出材料磨损量与行程成正比,与载荷成正比,与较软材料的屈服应力或硬度成反比。

因铜电刷的更换量比较大,所以铜电刷保持不变,更换铜排材质。基于上述摩擦磨损的机理,提高铜排的表面硬度,是改进耐磨性的可行方向。现用材质:铜排为“紫铜T2”(HB 100~120),铜电刷为“铍铜合金”(硬度HB 80~90)。经对设备厂家推荐的铬锆铜、高铍铜板、铍青铜板等型号的铜合金产品进行综合评估,决定采用QBe1.9-0.1型号的铍青铜板(布氏硬度HB 175)。

5 改进效果跟踪

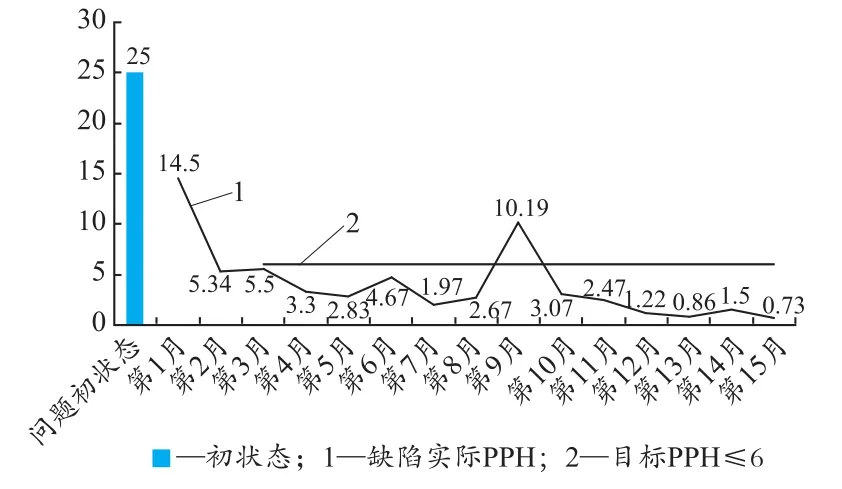

铜排更换于次月完成后,铜质颗粒缺陷明显减少,从初始状态的PPH25,下降到PPH5.34。于第9个月全部改进措施实施完成后,铜质颗粒缺陷PPH稳定下降到3.07以下。连续数月的跟踪数据(图6)显示:治理行动对策有效,达到治理目标(PPH≤6)。

图6 铜质颗粒缺陷改进效果跟踪Figure 6 The improvement effect tracking of coppery particle defect

6 结语

通过本次颗粒缺陷的分析验证与治理过程发现:寻找到问题的原因并不容易。前处理和电泳线工序长、设备繁杂,且整个工艺过程的室体都是封闭状态,给问题的排查带来较多的阻碍。但是,应用合适的问题分析工具,如鱼骨图为指导,还是可以有效找到问题根源的。同时,对于电泳工艺及设备的管理,补充了新的关注点:

(1) 在电泳导电铜排的材料选用方面,除了考虑材料的强度、弹性、耐热性、导电性、导热性、可加工性外,还应考虑材料的表面硬度。硬度过低,会导致过度的摩擦磨损,导致持续影响电泳质量问题。

(2) 电泳导电铜排与电刷的摩擦磨损不可避免。对于产生的碎屑,为了减少其掉入电泳槽槽液中的几率,应重视杂物接收槽的设计与安装,接收槽需有足够大的覆盖宽度,能有效收纳飘落的碎屑。否则一旦投产后,再改造的可行性就相当低了。

(3) 日常工艺过程中,需要对阳极支架、铜排支架、摆杆输送链及支架等的平面结构、杂质接收盘的洁净度进行管理,并做好清洁维护,减少污染源。

The Treatment of the Coppery Particle Defects on the ED-Car-Body

Chen ZhaoBo,Peng Sen

(SAIC-GM-Wuling Automobile Co.,Ltd.,Liuzhou Guangxi,545005,China)

The reasons of the coppery particle defects on the ED-car-body were found with the help of the fishbone diagram. The over friction and wear between copper plates and electric brush led to the coppery particle defects. The problem was solved successfully by coppery particle clearing and copper plates changing. At the same time,some new concerns about electrophoresis process and equipment management were proposed for industry reference.

electrophoresis;particle defect;copper plate;friction

TQ 639

A

1009-1696(2017)06-0034-04

2017-05-26

陈兆波(1982—),男,大学本科,涂装车间经理,主要从事汽车涂装现场生产及质量管理工作。