核电半速机组模拟轴系与弹簧隔振基础联合振动试验台设计

李汪繁, 王秀瑾, 孙 庆, 蒋 俊, 危 奇, 赵 峰

(上海发电设备成套设计研究院有限责任公司,上海 200240)

核电半速机组模拟轴系与弹簧隔振基础联合振动试验台设计

李汪繁, 王秀瑾, 孙 庆, 蒋 俊, 危 奇, 赵 峰

(上海发电设备成套设计研究院有限责任公司,上海 200240)

提出了一种轴系与弹簧隔振基础联合振动试验台的设计思路,以某百万千瓦级核电半速机组为原型,根据几何尺寸比拟及动力特性相似原则,成功搭建了原型机组尺寸1/10的试验台,为考察试验台设计合理性进行了初步调试.结果表明:试验台轴系转速可达10 000 r/min以上,运转过程中轴振、瓦振、润滑油温度和压力等参数均正常可控,其变化趋势符合设计预期,且系统各部件在调试检查中均未出现异常,基本满足设计安全性要求;瓦振峰值转速与轴振峰值转速存在一定差异,且部分瓦振峰值转速与弹簧隔振基础顶板模态测试频率一致,说明弹簧隔振基础对轴系振动特性的影响不容忽视;初步调试结果为保障试验台后续试验研究的安全可靠运行奠定了基础.

核电半速机组; 轴系; 弹簧隔振基础; 动力特性

随着核电设计和生产自主化的逐步深入以及出口国际市场的迫切需求,国内三大电气集团通过多年的技术引进、消化和吸收,已基本具备独立自主设计和制造百万千瓦级大型核电汽轮发电机组的能力[1].作为核电常规岛的关键设备,转子及其支撑系统对整个机组的安全稳定运行起着至关重要的作用.

随着核电汽轮发电机组向单机大容量、大型化趋势发展,转子制造方在进行轴系动力特性设计时,将轴承座及基础的综合动刚度参数作为设计边界条件,以计入其弹性效应和动力耦合效应.而基础的设计工作通常由电力设计院承担,需要考虑设备安装后的刚性加强等效应.由于轴系与基础的设计分属不同行业[2],轴系与基础的动力特性匹配常采用理论计算分析或同类型机组经验数据进行设计,亟须通过相关验证性试验平台对其计算模型、方法及相关技术数据进行全面的分析研究,以更好地掌握系统的动力特性耦合关系,为指导机组设计及优化提供参考依据.

贺国强等[3]以某600 MW机组轴系为原型,按1∶8缩小模拟制作了高中压转子、低压转子及发电机转子等5根转子,并装备了若干轮盘模拟其质量和转动惯量,轴系由10个沿轴向可在一定范围内移动调整的滑动轴承支撑,该试验台具备临界转速测试、振动监测及分析、高速动平衡和转子故障模拟等教学及科研功能.张雷等[4]根据相似准则关系研制了由汽轮机转子、发电机转子、励磁机转子及5个支座组成的模拟转子系统,并进行了锤击法模态试验,为核电百万千瓦级汽轮发电机组转子动力特性的设计提供了参考.席文奎等[5-6]以某300 MW汽轮发电机组为原型,在结构相似和动力学相似的基础上搭建了四跨八支承转子系统试验台,并进行了轴心轨迹试验和轴承负荷试验等.上述研究均针对转子及轴承系统,而未同步模拟基础,没有涉及轴系与基础动力特性匹配的试验研究.

上海发电设备成套设计研究院有限责任公司早在20世纪80年代,结合728型汽轮发电机组和基础1/10的模型,进行了轴系及基础的联合振动分析,研究了固定基础对转子临界转速及不平衡响应等动力特性的影响[7].

笔者通过调研汇总目前国内已商业运行核电汽轮发电机组轴系及基础选配情况,总结了弹簧隔振基础在大容量核电半速机组应用上的优势,确定了轴系与弹簧隔振基础联合振动试验台的设计思路以及具体设计方案,并成功搭建了试验台,通过初步调试验证了该试验台设计的合理性及安全性,为轴系与弹簧隔振基础的动力特性匹配性研究和相关测试技术研究提供了良好的硬件基础.

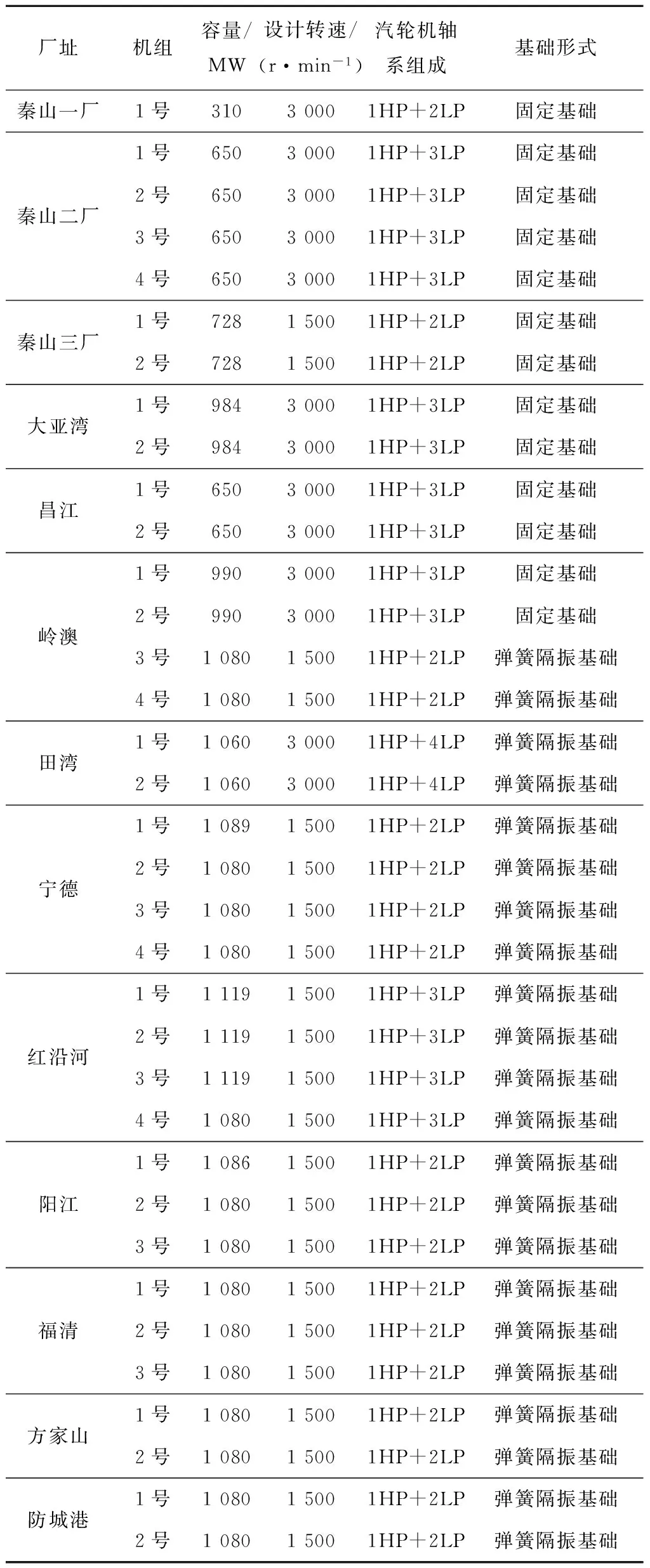

1 核电汽轮发电机组轴系及基础选配现状

目前,核电汽轮发电机组有弹簧隔振基础和传统框架式固定基础2种基础形式,在设计时需综合考虑不同基础形式的选配情况以保障轴系动力特性优良[8].截至2016年12月,中国大陆已投入商业运行的核电汽轮发电机组轴系及基础选配情况汇总如表1所示,其中HP表示高压转子,LP表示低压转子.由表1可以看出:

(1) 同容量等级时半速机组转子根数一般比全速机组少,这主要是因为在离心应力相同的条件下,半转速叶片的通流面积是全转速叶片通流面积的4倍,大大提高了低压缸的排汽面积,减少了低压缸的数量.故在中国大陆已正式投入商业运行的22台1 000 MW以上机组中,除田湾2台机组外其他机组均为半速机组.

(2) 1 000 MW以上已商业运行核电汽轮发电机组中,无论全速机组还是半速机组均采用弹簧隔振基础,这说明弹簧隔振基础在大容量核电汽轮发电机组尤其是半速机组应用方面具备一定的优势,与固定基础相比主要体现在[9]:采用更大尺寸的顶台板纵横梁设计和较细的立柱设计,通过设计弹簧隔振器特性可满足刚度要求,且凝汽器等设备具有足够的安置空间;基础的低阶高能量模态频率大大远离半速机组的工作转速;可通过弹簧的自动补偿功能有效消除地基的不均匀沉降所带来的不利影响;在机组运行过程中较大的动载荷变位优先由弹簧吸收,可降低基础混凝土结构因承受大的动载荷而产生裂纹的可能性;具有更好的抗震能力.

2 轴系与弹簧隔振基础联合振动试验台设计

2.1试验台设计功能

轴系与弹簧隔振基础联合振动试验台的设计功能主要包括[10]:(1)可开展基础浇灌完成、转子及轴承安装完毕等多个阶段的弹簧隔振基础模态试验及横梁动刚度测试等研究;(2)可开展多种工况下的振动模拟试验,研究各部位转子、轴承及基础弹簧隔振器上下的振动传递效果等特性;(3)可开展考虑弹簧隔振基础影响的多转子轴系动力特性试验,探索转子、轴承和弹簧隔振基础系统的振动耦合关系.

表1大陆已商业运行核电汽轮发电机组轴系及基础选配情况

Tab.1MatchingstatusofshaftingandfoundationofcommerciallyoperatednuclearpowerunitsinmainlandChina

厂址机组容量/MW设计转速/(r·min-1)汽轮机轴系组成基础形式秦山一厂1号31030001HP+2LP固定基础秦山二厂1号65030001HP+3LP固定基础2号65030001HP+3LP固定基础3号65030001HP+3LP固定基础4号65030001HP+3LP固定基础秦山三厂1号72815001HP+2LP固定基础2号72815001HP+2LP固定基础大亚湾1号98430001HP+3LP固定基础2号98430001HP+3LP固定基础昌江1号65030001HP+3LP固定基础2号65030001HP+3LP固定基础岭澳1号99030001HP+3LP固定基础2号99030001HP+3LP固定基础3号108015001HP+2LP弹簧隔振基础4号108015001HP+2LP弹簧隔振基础田湾1号106030001HP+4LP弹簧隔振基础2号106030001HP+4LP弹簧隔振基础宁德1号108915001HP+2LP弹簧隔振基础2号108015001HP+2LP弹簧隔振基础3号108015001HP+2LP弹簧隔振基础4号108015001HP+2LP弹簧隔振基础红沿河1号111915001HP+3LP弹簧隔振基础2号111915001HP+3LP弹簧隔振基础3号111915001HP+3LP弹簧隔振基础4号108015001HP+3LP弹簧隔振基础阳江1号108615001HP+2LP弹簧隔振基础2号108015001HP+2LP弹簧隔振基础3号108015001HP+2LP弹簧隔振基础福清1号108015001HP+2LP弹簧隔振基础2号108015001HP+2LP弹簧隔振基础3号108015001HP+2LP弹簧隔振基础方家山1号108015001HP+2LP弹簧隔振基础2号108015001HP+2LP弹簧隔振基础防城港1号108015001HP+2LP弹簧隔振基础2号108015001HP+2LP弹簧隔振基础

2.2试验台设计思路

根据几何尺寸比拟及动力特性相似原则,搭建某百万千瓦级核电半速机组尺寸1/10的轴系与弹簧隔振基础联合振动试验台,如图1所示.

(1) 驱动部分.

动力机房内通过交流电动机和直流发电机将交流电源转换为直流电源输出动力,以有效避免动力系统对试验测试系统的电磁干扰.直流电动机和增速齿轮箱通过刚性联轴器连接;驱动装置基础底部四周布置隔振介质,并与弹簧隔振基础底板保持一定间隔,以隔离驱动部分的振动.

(2) 模拟轴系及弹簧隔振基础.

模拟轴系由5根转子组成,分别模拟实物机组的高压转子、低压转子I(LPI)、低压转子II(LPII)、发电机转子(GEN)和励磁机转子(EXC).除励磁机转子外,其余转子采用双支撑形式,共采用9个径向滑动轴承.

各转子均根据动力特性相似原则进行模化,在保证长度和直径等尺寸按照实物机组转子比例缩小的基础上,鉴于加工工艺要求和试验台功能需求等实际情况进行必要的简化处理,如实际轴系等效处理为带惯性轮盘的转子.此外,考虑到汽缸的配重效应以及兼顾降低噪声作用,各转子均安装罩壳.

弹簧隔振基础除局部小尺寸倒角和凸台等结构外,基本按实物基础尺寸比例缩小,顶台板上部分区域布置铁块以模拟实物机组设备安装后的载荷分布.

(3) 润滑油系统.

润滑油系统包括润滑油房内的整体式润滑油系统、进油母管、回油母管、事故油箱和备用吸油泵等.其中:①润滑油房内整体式润滑油系统主要包括主油箱、供油泵、滤网、加热器、回油泵和冷油器等,主油箱应能容纳事故油箱的油量;②事故油箱经三通阀与润滑油房、进油母管相连,采用高位安置.在事故状态下(如试验装置停止运行、润滑油房停止供油或供油压偏低等),事故油箱会依靠重力作用打开三通阀通道,以维持轴系从高速旋转至静止状态过程的供油;③油站出口油温在一定范围内连续可调,出口油压通过自力式调节阀调定.

(4) 监视控制系统.

试验台设有轴系转速测量用光电传感器;轴承座上设有振动测量用速度传感器,瓦温测量用热电偶;润滑油系统的进油管处设有进油压力测量计,回油管处设有回油温度计;各测量信号输送至监视控制台.

监视控制台监视的参数主要包括轴系转速、各滑动轴承进油压力及回油温度、瓦温、瓦振值及轴振值等;保护报警主要包括振动超标报警、瓦温超标报警、油温超标报警和低油压报警等;控制设备主要包括直流电机、供油泵、加热器和回油泵等.

1-润滑油房(主要包括1-1供油泵、1-2滤网、1-3加热器、1-4回油泵、1-5冷油器和1-6主油箱);2-事故油箱;3-三通阀;4-进油母管;5-回油母管;6-备用泵;7-动力机房;8-直流电动机;9-增速齿轮箱;10-驱动装置底座;11-驱动装置基础;12-隔振介质;13-刚性联轴器;14-挠性联轴器;15-模拟汽轮机多转子轴系(15-1为模拟高压转子,15-2和15-3为模拟低压转子);16-模拟发电机转子;17-模拟励磁小轴;18-整锻式刚性联轴器;19-滑动轴承;20-轴承座;21-弹簧隔振基础;22-手动调压阀;23-监视控制台;A-热电偶;B-速度传感器;C-位移传感器;D-光电传感器;E-进油压力测量计;F-回油温度计.

图1 轴系与弹簧隔振基础联合振动试验台示意图

Fig.1 Schematic diagram of the combined vibration test rig for shafting and spring vibration-isolated foundation

3 试验台搭建及调试

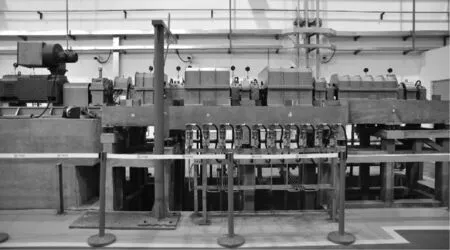

根据上述设计思路成功搭建了某百万千瓦级核电半速机组尺寸1/10的轴系与弹簧隔振基础联合振动试验台(如图2所示),并进行了初步运转调试工作.

图2 轴系与弹簧隔振基础联合振动试验台Fig.2 Combined vibration test rig for shafting and spring vibration-isolated foundation

调试工作一方面是为了考察试验台设计是否能满足轴系高转速运转的安全要求,包括转子振动、油温和油压等参数是否在限制范围内,系统各部件能否正常可靠运行等;另一方面是为了测试模拟轴系及弹簧隔振基础的动力特性是否与设计值一致,以检验设计计算模型及方法的合理性.

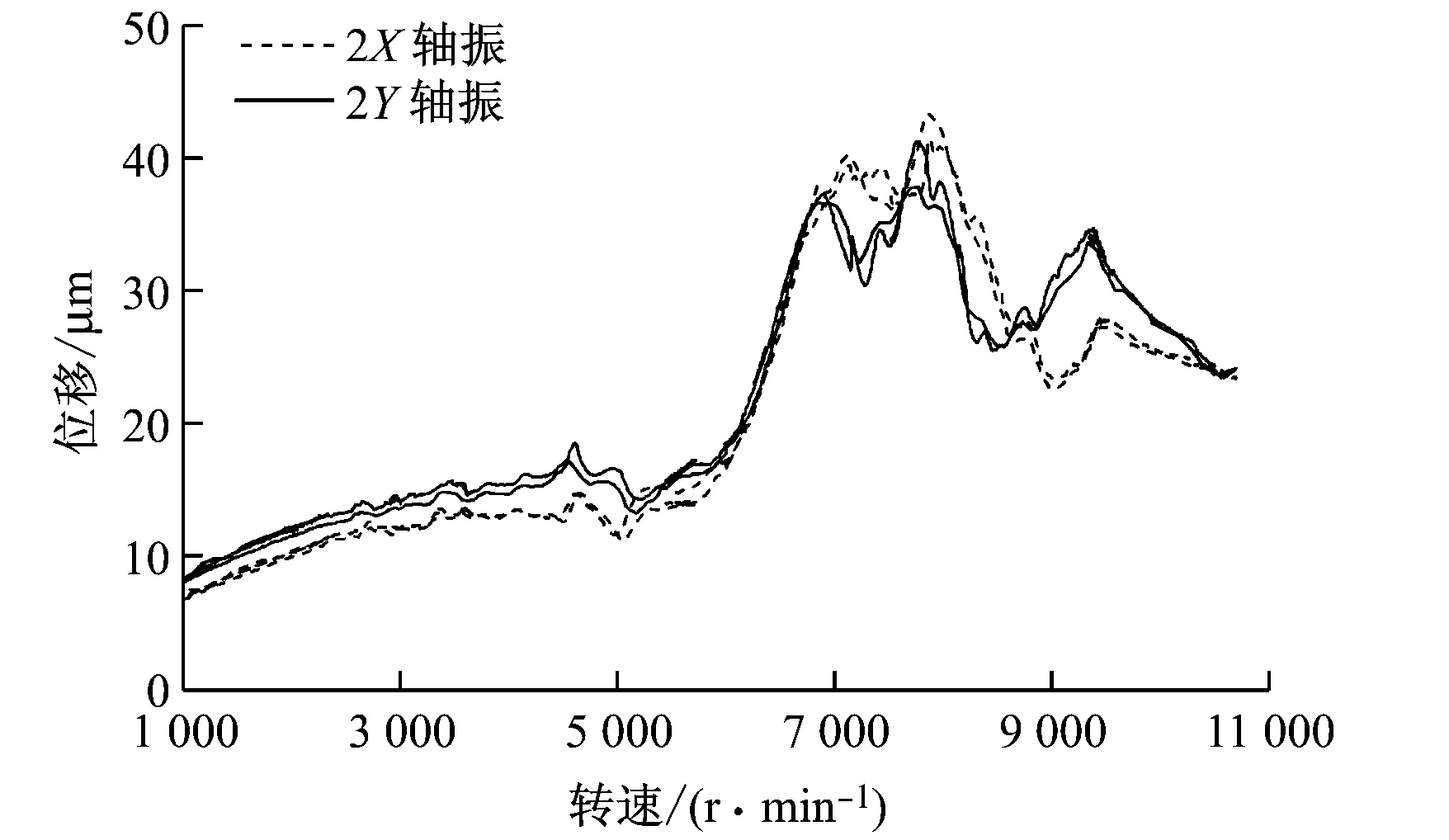

基于安全性考虑,初步调试运行转速以超过轴系一阶临界转速为基本目标,升速及降速过程中部分振动特性、瓦温、润滑油温度和压力数据见图3,其中轴振传感器布置在与垂直方向成±45°的方向上.由图3可知:

(1) 在调试期间总进油管润滑油温升不大,说明冷油器的工作状态较好;润滑油压力随转速升高而降低,但变化幅度不大,系统趋于正常稳定.

(2) 部分瓦温变化较为明显但仍可控,瓦温曲线之所以为螺旋线是因为升速过程中为保障试验台安全会人为设置稳速监控阶段,转速信号在稳速开始时会有所回落,但参数不会即时改变,降速过程则未出现该状况.

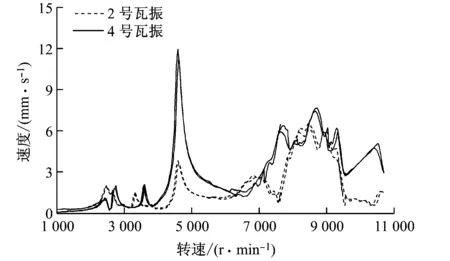

(3) 对比2号轴承处轴振和瓦振曲线可以发现,瓦振峰值转速点比轴振峰值转速点多且数值有所差异,但在反映不同转子为主模态的各阶临界转速的趋势上基本一致,两者的差别主要与油膜、轴承座和弹簧隔振基础等支撑特性以及支撑结构间的动力耦合有关.

(4) 轴系转速达到4 600 r/min附近时,2号和4号瓦振均同步出现明显的振动峰值,波形尖锐,说明振动阻尼成分较小,结合弹簧隔振基础模态测试结果[11],可判断为基础顶板的固有频率共振反映在轴承座振动上,这充分说明了弹簧隔振基础对轴系振动特性的影响不可忽视.

(a) 模拟HP转子后轴颈处轴振曲线

(b) 模拟HP转子2号和LPI转子4号瓦振曲线

(c) 模拟LPI转子3号和LPII转子5号瓦温曲线

(d) 总进油管润滑油温度和压力曲线图3 试验台调试部分特性参数测试数据曲线Fig.3 Curves of partial characteristic data measured in commissioning of the test rig

调试期间试验台各部件均未出现异常,各监控参数基本正常可控,符合预期趋势;调试结束后通过检查各联接螺栓、地脚螺栓等部件,均未出现松动或损坏现象,也未出现烧瓦现象,各连接管路未出现堵塞或渗漏现象.本次调试结果显示该试验台可基本按照预期设计安全可靠运转.

4 结 论

(1) 提出了一种轴系与弹簧隔振基础联合振动试验台的设计思路,并模拟某百万千瓦级核电半速机组,成功搭建了试验台.

(2) 对试验台进行了初步调试,结果显示试验台各部件及监控参数均正常可控,可按照设计要求安全可靠运行.

(3) 相关调试实测振动数据表明,弹簧隔振基础对轴系振动特性有较明显的影响.利用该试验台可有效探索转子、轴承与基础系统的振动耦合关系,测试结果可为实际机组轴系与弹簧隔振基础的动力特性匹配性设计提供参考.

[1] 黄瓯, 余炎. 我国百万千瓦级以上核电汽轮机组现状及发展[J].发电设备, 2010, 24(5): 309-314.

HUANG Ou, YU Yan. Current status and development tendency of domestic 1 000 MW nuclear power turbines[J].PowerEquipment, 2010, 24(5): 309-314.

[2] 孙庆, 李汪繁, 王秀瑾. 600 MW超临界空冷机组基础及轴承座刚度研究[J].发电设备, 2012, 26(4): 217-221.

SUN Qing, LI Wangfan, WANG Xiujin. Research on stiffness of foundation and bearing pedestal for 600 MW supercritical air-cooling unit[J].PowerEquipment, 2012, 26(4): 217-221.

[3] 贺国强, 杨涛, 黄树红. 600 MW汽轮机轴系综合试验平台的研发[J].实验室研究与探索, 2010, 29(2): 8-10.

HE Guoqiang, YANG Tao, HUANG Shuhong. Research and development on integrated experimental platform of 600 MW turbine shafting[J].ResearchandExplorationinLaboratory, 2010, 29(2): 8-10.

[4] 张雷, 郑七振, 陈巍巍, 等. 核电百万千瓦级汽轮发电机转子系统的模拟试验台研究[C]//2007年第九届全国振动理论及应用学术会议. 杭州: 中国振动工程学会, 中国力学学会, 中国航空学会, 中国机械工程学会, 中国宇航学会, 2007: 103-109.

[5] 席文奎, 杨兆建, 梁群龙. 多支承转子-轴承系统试验台动力学设计[J].太原理工大学学报, 2007, 38(5): 398-400, 404.

XI Wenkui, YANG Zhaojian, LIANG Qunlong. Dynamic design of multi-support bearing-rotor system test-bed[J].JournalofTaiyuanUniversityofTechnology, 2007, 38(5): 398-400, 404.

[6] 冀成. 多支承转子系统动力特性分析与试验研究[D]. 太原: 太原理工大学, 2012.

[7] 龚汉声, 张汉英, 杨铭勋, 等. 大型汽轮发电机组基础—轴系联合振动试验研究[J].动力工程, 1982,4:1-13, 74.

GONG Hansheng, ZHANG Hanying, YANG Ming-xun, et al. Research and experiment of coupled vibration of large steam turbine-generator rotor with the foundation[J].PowerEngineering, 1982,4: 1-13, 74.

[8] 孙庆, 尹学军, 李汪繁, 等. 不同基础形式对大型核电半速机组轴系动力特性的影响[J].动力工程学报, 2013, 33(9): 682-687.

SUN Qing, YIN Xuejun, LI Wangfan, et al. Influence of foundation on dynamic characteristics of the shafting in large-scale nuclear power half-speed units[J].JournalofChineseSocietyofPowerEngineering, 2013, 33(9): 682-687.

[9] LI W F, JIANG J, WANG X J, et al. Comparative study on foundation dynamic characteristics of nuclear power units in China[C]//ProceedingsoftheInternationalConferenceonPowerEngineering-2015. Yokohama, Japan: ICOPE, 2015.

[10] 孙庆, 李汪繁, 王秀瑾, 等. 一种计入弹簧基础的多转子轴系振动特性实验装置:201610848101.3[P]. 2017-03-22.

[11] 李汪繁, 王秀瑾, 蒋俊, 等. 汽轮发电机组弹簧隔振模型基础模态分析研究[J].热力透平, 2015(1): 58-61.

LI Wangfan,WANG Xiujin,JIANG Jun, et al. Modal analysis of spring isolated foundation model of steam turbo-generator set[J].ThermalTurbine, 2015(1): 58-61.

DesignofaCombinedVibrationTestRigforShaftingandSpringVibration-isolatedFoundationofNuclearPowerHalf-speedUnits

LIWangfan,WANGXiujin,SUNQing,JIANGJun,WEIQi,ZHAOFeng

(Shanghai Power Equipment Research Institute Co., Ltd., Shanghai 200240, China)

A design idea of combined vibration test rig for shafting and spring vibration-isolated foundation was proposed. Taking a 1 000 MW nuclear power half-speed unit as the prototype, a test rig was set up in the proportion of 1∶10 based on the principles of geometric and dynamic similarity, to which, initial commissioning was carried out to verify the rationality of the design. Results show that the running speed of the test rig can reach 10 000 r/min, and the system components and monitoring parameters are all normal and controllable in the commissioning, such as the shaft vibration, bearing vibration, oil pressure and oil temperature, etc., which basically meet the safety requirements in design. There exists certain difference between peak speeds of bearing vibration and shaft vibration, and some bearing vibration peak speeds keep consistent with the modal frequencies of foundation roof, showing the effect of spring vibration-isolated foundation on the shaft vibration characteristics. The commissioning has laid a foundation for the safety and reliable operation of the test rig in the following researches and experiments.

nuclear power half-speed unit; shafting; spring vibration-isolated foundation; dynamic characteristics

2017-02-06

2017-03-01

国家科技重大专项课题资助项目(2012ZX06002-017-01-04);上海发电设备成套设计研究院有限责任公司青年创新基金资助项目(201606058Q)

李汪繁(1988-),男,湖北咸宁人,工程师,硕士,主要从事转子动力学及透平机械强度振动方面的研究.

电话(Tel.):021-64358710;E-mail:liwangfan@speri.com.cn.

1674-7607(2017)11-0890-05

TM623.1

A

490.50