包装方式对储运过程中大米品质影响的研究

张红建,邹 易,赵 阔,陈 艳,谢更祥,郑联合

(海南省粮油科学研究所,海南 琼海 571400)

包装方式对储运过程中大米品质影响的研究

张红建,邹 易,赵 阔,陈 艳,谢更祥,郑联合

(海南省粮油科学研究所,海南 琼海 571400)

通过模拟秋冬季大米从北方地区运输至海南岛期间的温度变化情况,研究不同包装方式在此过程中对大米质量的影响。结果表明,高阻隔袋真空包装的大米质量保持最好,一般材料真空包装与充氮包装亦能使大米水分、脂肪酸值、霉菌菌落数、品尝评分值等控制在正常范围。普通塑料包装的大米质量保持较差,大米各项质量指标变化较大。编织袋包装的大米质量保持最差,大米含水量、脂肪酸值、霉菌菌落数等质量指标急剧增加。因此,将大米从低温区运输至高温、高湿区时建议采用真空包装或充氮包装,避免使用编织袋包装。

大米品质;包装方式;储运过程

海南为岛屿型省份,粮食自给率较低,大部分大米需从岛外调入。岛内外温湿度等气候存在一定差异,尤其是在11月份至次年2月份期间,北方地区与海南地区气温相差30℃以上。因此,储运过程中大米温度往往低于外界空气露点温度,其包装材料上常会形成大量水滴,在该环境下大米较一般情况更容易发生吸湿、发热、霉变、生虫等现象,影响大米的食用品质。近年来,有关包装方式对大米储藏品质的研究较多,例如,王颖等[2]研究了常规储藏、真空包装、包内放除氧剂等包装方式对大米保鲜效果的影响。崔铭育[3]对不同气调储藏与大米品质稳定性的关系进行了研究。姜平[4]探讨了储藏方式对小包装大米品质变化的影响。但对储运过程中大米质量变化与包装方式的关系研究较少。本试验通过模拟秋冬季大米从北方地区运输至海南岛期间的温度变化情况,研究不同包装方式在此过程中对大米质量的影响,为大米的科学储运提供技术支持。

1 材料与方法

1.1仪器与设备

DHG-9123A型电热恒温鼓风干燥箱,恒温恒湿培养箱,AL104电子天平,全自动菌落计数系统等。

1.2试验材料

稻谷购自于海南当地农民,品种为科十三,试验前将稻谷加工成标准一等大米。大米各项指标如表1,试验所需包装材料特性见表2。

表1 试验前大米各项指标

表2 包装材料特性

1.3试验方法

1.3.1储藏方法

老徐飞快地用油擦子在鏊子上扫涂一遍,在鏊子上舀一勺面,抡起膀子,手腕轻转,眨眼间,竹筢子已将冒着热气的面团推成一个圆,再在薄面饼上夹菜,涂酱,撒上芝麻,几乎是在半分钟之间,面香和菜香已经飘出;老徐再将一张脆饼一折为二,压在饼身中央,用铲子沿鏊子边把摊好的煎饼折包成长方形;反过来,在鏊子上略炕一下,让饼身略略发出焦香;再过半分钟,老徐已将煎饼从中匀切为二,分别装袋,递给女孩和她的妈妈:“你女儿老坐着,活动量小,从来都是跟推她来的同学分吃一个煎饼。”

将1 kg大米分别采用表2所述的方式进行包装,包装袋大小为18 cm×24 cm,然后按以下方法进行储藏。

经前期调查研究,北方地区大米一般通过火车运输至海南,运输时间在25~35 d,秋冬季北方地区平均温度较海南低30℃左右。因此,模拟储运试验天数为35 d,温度变化范围在0~30℃,温度增加速率为6℃/周,试验过程中为使大米表面更容易产生结露现象,相对湿度都选择90%。即:先将包装好的大米放入0℃冰箱中一定时间,以便所有试验样品处于同一温度条件下,然后依次将样品放入温度为6±0.2、12±0.2、18±0.2、24±0.2、(30±0.2)℃,相对湿度(90±2)%的恒温恒湿箱中。当大米放入6℃条件下时开始计时,每个温度梯度分别储藏7 d,共计35 d。每7 d取出一定样品测其质量指标。每个样品重复3次试验。

1.3.2测定方法

水分的测定:采用GB/T 5009.3—2010中105℃恒重法。

脂肪酸值测定:采用GB/T 20569—2006中稻谷脂肪酸值测定方法。

真菌的鉴定:采用GB 4789.15—2010霉菌和酵母菌检测方法进行,结合《伯氏鉴定手册》、《常见常用真菌》进行鉴定。

还原糖测定:采用水杨酸比色法。

感官评价:采用GB/T 15682—2008 粮油检验 稻谷、大米蒸煮食用品质感官评价方法。

2 结果与分析

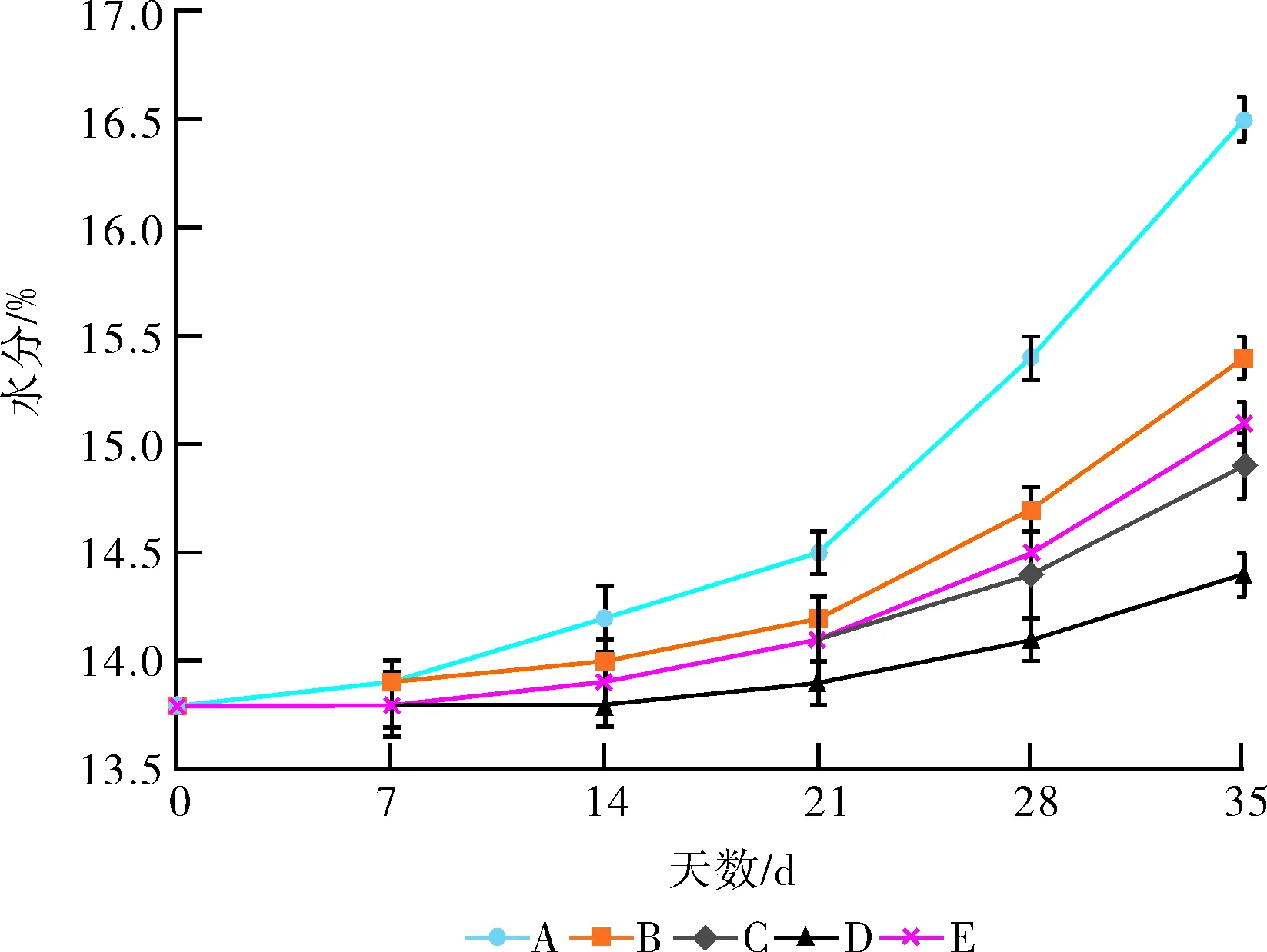

2.1水分测定结果

储运过程中大米失水或吸水将严重影响大米的质量安全及食用品质。大米吸水较高,大米储藏期间微生物容易滋生,影响大米外观品质和质量安全;大米失水较多,大米易爆裂,食用品质降低。试验过程中大米含水量与时间的变化关系如图1所示。由图1可知,随着运输时间的延长,大米含水量逐渐增加。且21 d后,大米水分增加速率与增加量明显高于之前,此段时间水分增加量占大米总水分增加量的73%以上。在不同包装方式上,A类大米水分增加最大,运输期间增加了2.7个百分点;其次为B类大米,增加了1.6个百分点;E类大米增加了1.3个百分点,C类大米增加了1.1个百分点;最小的为D类大米,仅增加了0.6个百分点。大米含水量的变化与大米所处的外界温度、湿度、包装材料及包装方式有关。试验过程中,大米外界温度变化较大,大米表面容易发生结露现象。

图1 大米水分与时间的关系

包装方式不同、包装材料不同,环境中的水分子通过包装材料向袋内渗透的能力也存在较大差别[5]。编织袋包装与外界环境相连,对外界水分子几乎没有任何阻隔能力,因此其内大米吸收量最大;普通塑料包装条件下,由于包装材料对外界水分有一定的阻隔作用,所以该条件下水分吸收较编织袋条件下较低;充氮包装条件下,袋内氮与包装材料对外界水分起双重阻隔作用,能较有效的防止外界水分在袋内扩散,因此,袋内大米水分增加较低。真空储藏条件下,大米吸收量最低,这可能跟该条件下袋内大米紧紧挤在一起,外界温、湿度在米粒之间传递的速度降低,并且暴露于高湿环境条件下的表面积相对其他方式也较少等因素有关。

2.2脂肪酸值测定结果

储运过程中各包装方式下大米脂肪酸值变化情况如图2所示。随着储运时间的延长,脂肪酸值不断增加。21 d之前,各包装方式下大米脂肪酸值增加较为缓慢,21 d之后脂肪酸值迅速增长。这与环境温度及大米含水量有关。21 d之前环境温度、大米含水量都较低,脂肪酶受到抑制,脂肪酸值增加较慢。随着外界温度的增加,大米对外界水分吸收的增强,大米中脂肪加速分解,脂肪酸值迅速提高[6-7]。在不同包装方式上,A类大米脂肪酸值增加最大,在储运期间脂肪酸值增至8.21 mgKOH/100 g,其次为B类大米7.17 mgKOH/100 g、C类大米6.75 mgKOH/100 g、D类大米6.44 mgKOH/100 g,最低的为E类大米,其脂肪酸值仅为6.10 mgKOH/100 g。虽然充氮包装大米脂肪酸值与高阻隔包装大米脂肪酸值含量存在显著差异(Plt;0.05),但充氮包装大米在储运过程中没有高阻隔真空包装大米方便,因此,一般情况下在储运过程中建议采用高阻隔真空包装。

图2 大米中脂肪酸值与时间的关系

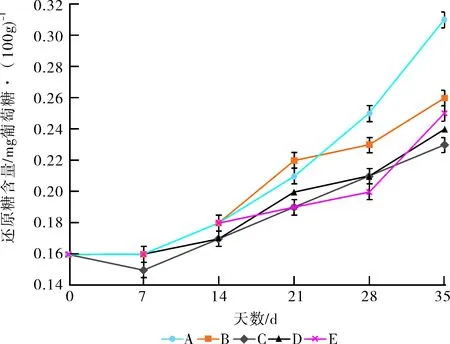

2.3还原糖测定结果

还原糖是大米中所含的一种小分子糖类,其分子中含有游离的还原基,具有还原性,在适当的条件下易被氧化,严重影响大米的品质[8]。图3为大米储运过程中还原糖随时间变化的关系图。由图3可知,随着时间的延长,各包装方式的大米中还原糖随时间的增加而不断增加。A类大米的还原糖增加最大,达到0.31 mg葡萄糖/100 g,显著高于其他4种包装方式(Plt;0.05)。其他4种包装方式的还原糖亦有所增加,但相互之间变化不显著(Plt;0.05)。

图3 大米中还原糖含量与时间关系

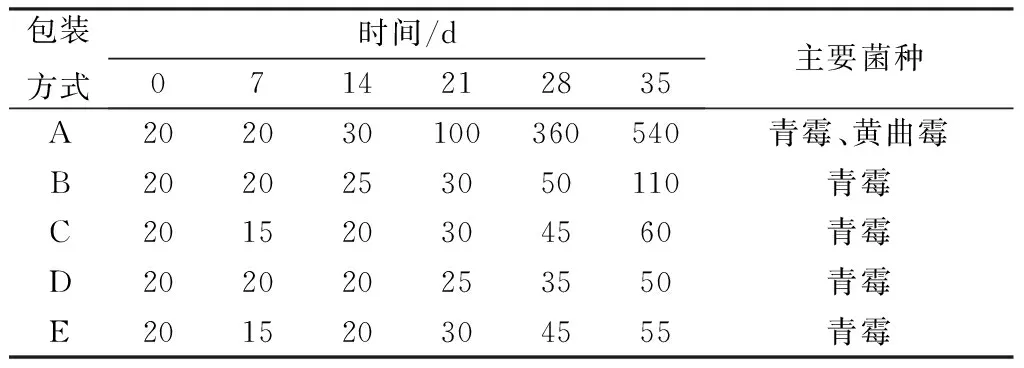

2.4霉菌菌落数测定结果

大米在加工过程中容易感染例如黄曲霉、青霉、白曲霉、灰绿曲霉等霉菌[9]。以上种类霉菌属于干生性真菌,当环境条件适宜时,霉菌会在大米表面大量繁殖,分解大米中的营养物质,影响大米外观,降低大米的食味品质,甚至对大米的质量安全造成影响。如表3所示,随着储运时间的增加,各包装大米中霉菌菌落数都有所增加。编织袋包装中大米的霉菌菌落数增加最大,部分大米表面呈现淡黄色和灰绿色,霉菌菌落数达到了540 CFU/g。普通包装大米霉菌菌落数增加量次之,大米外观没有明显的变化,霉菌菌落数为110 CFU/g。真空包装、充氮包装条件下大米中霉菌菌落数为60 CFU/g或以下,显著低于编织袋和普通包装大米(Plt;0.05)。其中,高阻隔真空包装大米霉菌菌数最低,仅为50 CFU/g。真空包装、充氮包装能有效降低包装袋内氧气,阻碍外界水分往袋内扩散,维持大米含水量在较低水平。因此,真空包装、充氮包装能减少大米中霉菌的滋生。

表3 不同包装方式条件下大米中霉菌菌落数与时间的关系 CFU/g

2.5大米感官评分测定结果

不同储藏方式下,大米感官评价值如图4所示。A类大米的米饭香气不明显,硬度较低,部分结构较松散,感官评分值仅为73分,显著低于其他4种包装的大米(Plt;0.05)。B类大米米饭具有米饭特有清香,结构较为紧密,软硬适中,感官评分值为81分,高于A类大米,但显著低于C类和E类大米(Plt;0.05)。C、E类大米蒸煮的米饭香气浓郁,颜色洁白,结构紧密,软硬适中,感官评分值达到85分以上,并且C与E类之间感官评价值差异不显著(Plt;0.05)。D类大米感官评分值最高,达到93分,且显著高于其他类大米(Plt;0.05)。

图4 大米感官评分值

3 结论

大米在模拟储运条件下存放35 d,高阻隔袋真空包装大米质量保持最好,水分仅增加0.6个百分点,脂肪酸值增加1.28 mgKOH/100 g,还原糖增加0.08 mg葡萄糖/100 g,霉菌菌落数增加30 CFU/g,感官评价值达到93分。真空包装与充氮包装亦能使大米质量保持在较佳范围,水分增加量可控制在1.3个百分点,脂肪酸值增加量控制在1.59 mgKOH/100 g,还原糖增加量控制在0.09 mg葡萄糖/100 g,霉菌菌落数增加量为40 CFU/g,感官评分值在85分以上。普通包装及编织袋包装大米质量较差,其中编织袋包装大米水分增加2.7个百分点,脂肪酸值增加3.05 mgKOH/100 g,霉菌菌落数达到540 CFU/g,米粒外观呈现出淡黄色,品尝评分值仅为73。因此,从低温地区往高温、高湿地区运输大米时建议采用真空包装或充氮包装,如有必要可采用高阻隔袋真空包装,防止大米在储运过程中吸湿、霉变,降低大米食用品质,甚至影响大米食用安全。

[1] 徐雪萌,王卫荣,刘国锋.结合流通环境对大米真空包装技术的研究[J].包装工程,2005,26(2):85-87.

[2] 王 颖,张 蕾.不同包装方式对大米保鲜效果影响的研究[J].包装工程,2006,27(5):150-152.

[3] 崔铭育.不同气调条件对大米品质稳定性及食用品质影响的研究[D].大庆:黑龙江八一农垦大学,2015.

[4] 姜 平,张 晖,王 立,等.不同包装方法下大米储藏品质的变化研究[J].粮食与饲料工业,2012(2):1-4.

[5] 秦永喜,王建清,晁璐松.储存温度对不同包装材料包装的大米品质的影响研究[J].包装工程,2011,32(21):39-41.

[6] 周风英,白喜春,毛秀云,等.不同水分大米储藏品质变化规律研究[J].粮油食品科技,2008,16(5):5-7.

[7] 王 瑾,王世让,屈岩峰,等.大米贮藏品质变化规律研究[J].粮食加工,2009,34(5):30-34.

[8] 潘巨忠.大米储藏保鲜技术研究[D].咸阳:西北农林科技大学,2004.

[9] 周裔彬,桂祖祥.浅述大米中的微生物与大米的关系[J].食品科技,1997(4):7-8.

(责任编辑:俞兰苓)

Effectofdifferentpackingmethodsonqualitychangesofriceinstorageandtransportation

ZHANG Hong-jian,ZOU Yi,ZHAO Kuo,CHEN Yan,XIE Geng-xiang,ZHENG Lian-he

(Hainan Institute of Grain and Oil Science,Qionghai 571400,China)

The temperature changes were simulated during the rice transportation from northern region to Hainan island in autumn or winter, and the quality changes of rice by different packing methods were studied in the simulated environment. The results showed that the quality of high barrier bag vacuum packaging rice was the best among all the packing methods, general material vacuum packing or filling nitrogen could control the moisture, fatty acid value,mold colony count, sensory evaluation in a normal range. The quality of rice in ordinary plastic bag was poor, the quality indicators changes of rice were larger. The quality of rice in woven bag was the worst, the moisture, fatty acid value and mold colony count were greatly increased. Therefore, when the rice was transported from low temperature zone to high temperature and high humidity zone, the vacuum packing or filling nitrogen were suggested to be used, not using the woven bag packing.

rice quality; packing methods; storage and transportation process

2017-05-25;

2017-10-29

海南省省属科研院所技术开发研究专项(项目编号:KYYS-2015-33)。

张红建(1989-),男,硕士研究生,研究方向为粮食、油脂及植物蛋白。

10.7633/j.issn.1003-6202.2017.11.002

TS206.6;TS210.1

A

1003-6202(2017)11-0005-04