木橡复合层积材的工艺优化及性能研究

徐舒, 吕吉宁, 姜彬, 王敏, 徐信武*

(1.南京林业大学,南京 210037; 2.浙江省德华兔宝宝装饰新材研究院,浙江 德清 313200;3.江苏德华兔宝宝装饰新材有限公司企业研究生工作站,江苏 泗阳 223723)

木橡复合层积材的工艺优化及性能研究

徐舒1, 吕吉宁1, 姜彬2, 王敏3, 徐信武1*

(1.南京林业大学,南京 210037; 2.浙江省德华兔宝宝装饰新材研究院,浙江 德清 313200;3.江苏德华兔宝宝装饰新材有限公司企业研究生工作站,江苏 泗阳 223723)

为拓展木质复合材料的应用领域,解决铁路轨枕等工程领域对高性能新材料的需求,研制开发了木橡复合层积材(LLVR)。选取杨木单板(W)和氯丙橡胶、丁腈橡胶、天然橡胶3种橡胶片(R),采用W-R界面胶合工艺、偶联剂优化W-R胶合界面、W-R层间结构优化三步骤研究木橡复合层积材的最优制备工艺与结构。通过分层施胶工艺(异氰酸酯PAPI用于木材-橡胶间胶合;酚醛树脂PF用于杨木单板间胶合)获得了制造LLVR的较优工艺:橡胶优选氯丙橡胶、PAPI和PF施胶量分别为80和200 g/m2,偶联剂KH69添加量9%(基于PAPI树脂质量)。采用该工艺试制了5种结构的九层LLVR,并研究了横向压缩和耐老化性能。结果表明:在未采取任何耐久性处理条件下,LLVR具有优异的力学性能、尺寸稳定性和较好的耐老化性能,可考虑用于铁路轨枕等工程材料领域;推荐采用表层橡胶包覆的层积结构。

木橡复合材料;界面胶合性能;横向压缩性能;耐老化性能

轨道交通已成为世界各国交通运输的最重要手段,轨道交通的快速发展对轨枕,尤其是具有高安全性、高稳定性和高环保性的新型轨枕需求与日俱增。传统的实木轨枕由于严重消耗大径级木材资源,已逐步退出历史舞台,取而代之的钢筋混凝土轨枕强度高、稳定性好,但减振性差、造价高、修复难、生态破坏严重[1]。因此,兼顾实木和混凝土轨枕的优点,开发新型的复合材料轨枕至关重要。现代木质复合材料基于木材(主要是速生木材)或竹材,通过材料改性、异质复合、结构设计,可保障强度、稳定性和耐久性,如玻纤增强木竹复合材料[2-3]和纤维增强合成树脂复合材料[4-5]等,是轨枕用材的热点研究方向。考虑到轨枕的阻尼缓冲和减振性能需求,橡胶类物质因其特殊的力变特性可作为增强材料[6],已有研究将橡胶弹性体物质引入木质复合材料[7-8]。而将橡胶片与木材单板层积复合是最为简捷高效的方法,如乒乓球拍即是成熟案例[9-11],国内也有采用液体橡胶改性脲醛树脂(UF)作为胶黏剂热压制备胶合板的研究[12]。

笔者研制了木材单板/橡胶片复合层积材,通过层积结构变化,揭示该材料的物理力学特性和耐老化性能,为其在轨枕及其他对阻尼减振有迫切需求的工程或非工程领域的潜在应用提供参考。

1 材料与方法

1.1 试验材料

杨木单板(Populusspp.,记为W),取自江苏泗阳,厚度1.8 mm,含水率12%,裁成500 mm×500 mm幅面。橡胶单板(记为R),外购,厚度2 mm,橡胶品种包括氯丙橡胶(CR)、丁腈橡胶(NBR)和天然橡胶(NR)3种。胶黏剂:异氰酸酯(PAPI),外购,用于W-R的界面胶合;酚醛树脂(PF),实验室自制,用于W-W界面胶合。偶联剂为KH69,硫质量分数22.5%。

1.2 试验设计

针对木橡复合层积材(LLVR)的分层结构特点以及轨枕等应用领域对抗压、抗弯和层间胶合强度等性能的需求,重点选择了施胶量、偶联剂添加量、橡胶层数和木材与橡胶的层积结构作为工艺因子,开展“三步骤”工艺试验:

1)试制W-R-W三层结构板材,以获取最佳W-R界面胶合工艺。工艺因子包括橡胶种类(CR、NBR和NR )和PAPI施胶量(40,60,80和100 g/m2)。热压温度160℃,热压压力1.5 MPa,热压时间4 min。

2)偶联剂优化W-R胶合界面。偶联剂KH69的添加量为0%,3%,6%,9%和12%(基于PAPI树脂质量),KH69偶联剂均匀混于PAPI胶液后再涂布。热压工艺同步骤1。

3)根据步骤1和2确定的橡胶种类、施胶量(PAPI树脂80 g/m2、PF树脂200 g/m2)和KH69添加量,确定最优的W-R层次结构。根据预试验,设计了5种结构的九层木橡层积复合材,即R-7W-R(结构Ⅰ)、W-R-5W-R-W(结构Ⅱ)、2W-R-3W-R-2W(结构Ⅲ)、W-R-2W-R-2W-R-W(结构Ⅳ)和2W-R-W-R-W-R-2W(结构Ⅴ),所有木材单板均顺纹组坯。热压温度160℃,热压压力1.5 MPa,热压时间10 min。同时,制备了九层结构单板层积材LVL作为对比。

1.3 性能测试

1.3.1 常规物理力学性能

所有板材均在室温下陈放48 h后进行性能测试。参照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》测定层间胶合强度、静曲强度(MOR)、弹性模量(MOE)和24 h吸水厚度膨胀率(TS)。其中,层间胶合强度包括W-W(PF胶)及W-R(PAPI胶)两种,均在100℃煮沸后测试。

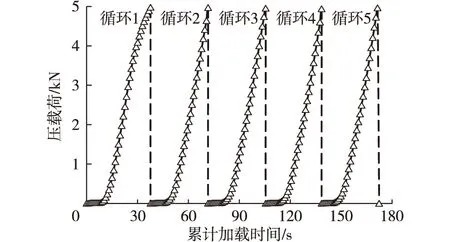

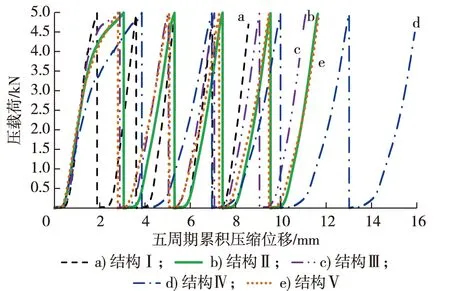

图1 木橡复合层积材五周期横向压缩试验曲线Fig. 1 Five cycles curves of lateral compressionexperiment for laminated lumber of woodveneers and rubber sheets (LLVR)

1.3.2 横向压缩性能

为研究木橡复合层积材在反复横向压缩后的稳定性,设计了五周期横向压缩试验(图1)。采用30 mm×30 mm的试件,利用万能力学试验机的压缩模式,按照图1所示的“缓慢加载-快速卸载”模式,沿试件厚度方向进行重复压缩试验,加载速率3 mm/min,最大载荷5 kN。到达最大载荷后立即快速卸载,进入下一个压载周期。根据输出的“载荷(L)-位移(D)”曲线获取的线性段斜率f值,反映各次重复压缩后木橡复合层积材厚度方向的刚性变化。

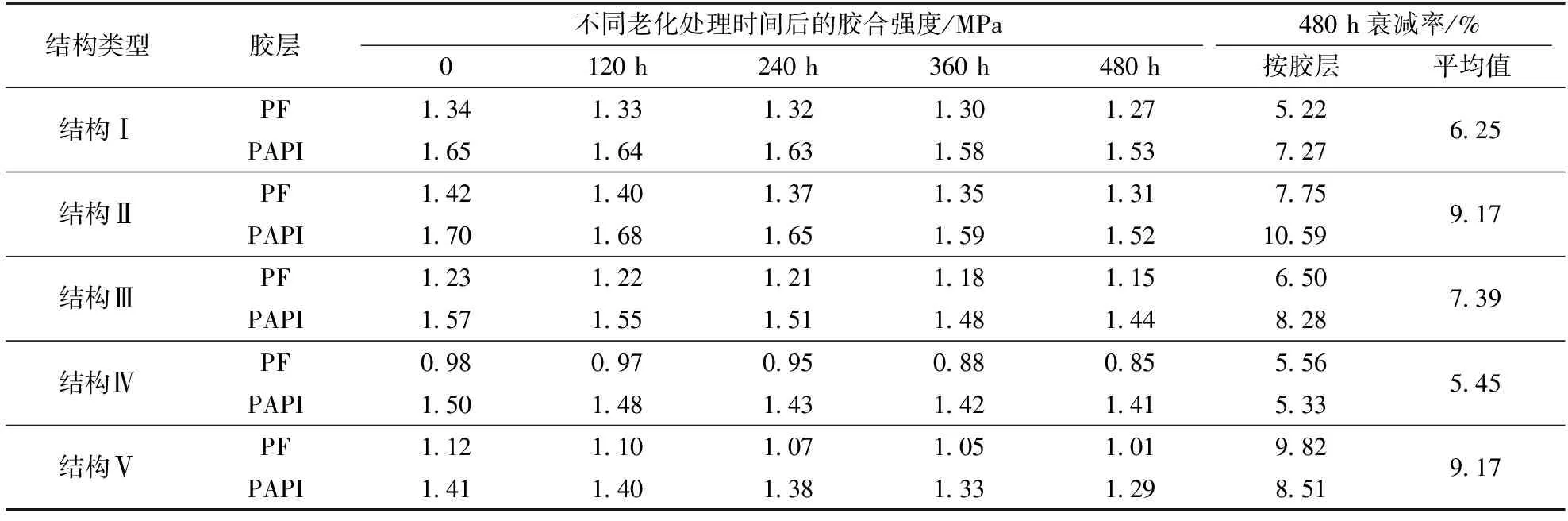

1.3.3 耐老化性能

采用SN-900型氙灯气候老化箱(广州爱斯佩克环境仪器有限公司),模拟野外全阳光光谱照射和湿热环境,测试九层结构LLVR的耐老化性能。参照GB/T 17657—2013裁取胶合强度试件进行老化试验,每种结构LLVR试件48个。氙灯气候老化箱工作室尺寸850 mm×950 mm×950 mm,温度范围为室温+(10~70℃),湿度范围为环境湿度~98%,转盘转速为0~12 r/min(可调)。跟踪测试W-W和W-R的胶合强度,评价木橡复合层积材的老化程度。老化试验程序如下:

1)设定氙灯老化箱中黑板温度为(50±3)℃,相对湿度(80±3)%。一个暴露循环周期设计为24 h,其中10 h为氙灯光照(每隔2 h喷淋一次,每次喷淋时间18 min),14 h为黑暗环境。

2)氙灯老化试验持续480 h,分别在120,240,360和480 h时取样,样品于室温下放置48 h后100℃水浴3 h,再测胶合强度(4个时间点、2种胶层,每组重复测试6个试样取平均值)。

2 结果与分析

2.1 无偶联剂时的木橡界面胶合性能分析

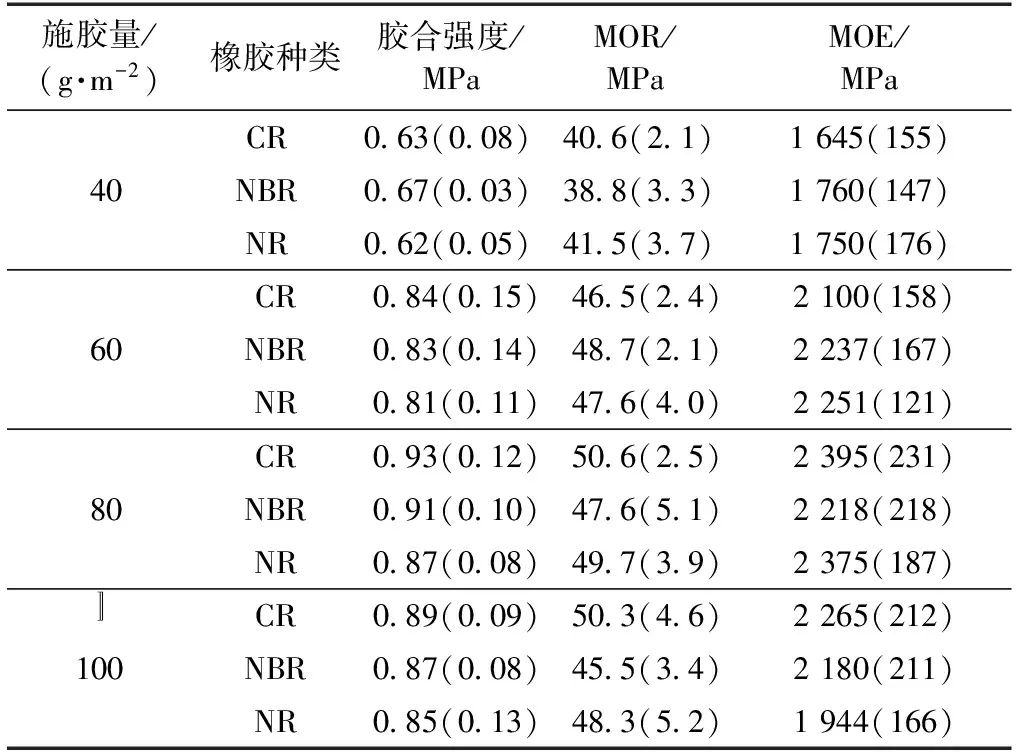

前人尝试以不同的胶黏剂体系来胶合木材与橡胶材料,如Ismail等[7]采用PF树脂、硅胶(silica gel)和间苯二酚-甲醛树脂(RF)胶合棕榈粉和橡胶粉,结果表明,含有RF、硅胶和六次甲基四胺(HMT)的胶黏剂体系胶合效果最佳。而聚氨酯类的胶黏剂,如异氰酸酯(MDI)则是被国内外采用最多的胶黏剂[13-14]。不同PAPI施胶量时三层木橡胶合板的力学性能见表1。在PAPI 施加量达到80 g/m2时,胶合强度、MOR和MOE均达到最佳,其中,采用CR橡胶片时力学性能指标达到最高(胶合强度为0.93 MPa、MOR为50.6 MPa、MOE为2 395 MPa)。双因素方差分析表明:PAPI施胶量影响最为显著(α= 0.01,P=0.000 1,0.001 4和0.004 8);而橡胶种类对胶合强度影响较为显著(α=0.05,P=0.034 7,0.260 6和0.966 7),对MOR和MOE则不显著。因此,确定80 g/m2的PAPI施胶量以及CR橡胶片为后续的最优制板工艺条件。

表1 三层木橡胶合板的力学性能Table 1 Mechanical properties of three-layerwood-rubber hybrid plywood

注:括号内为标准差。下同。

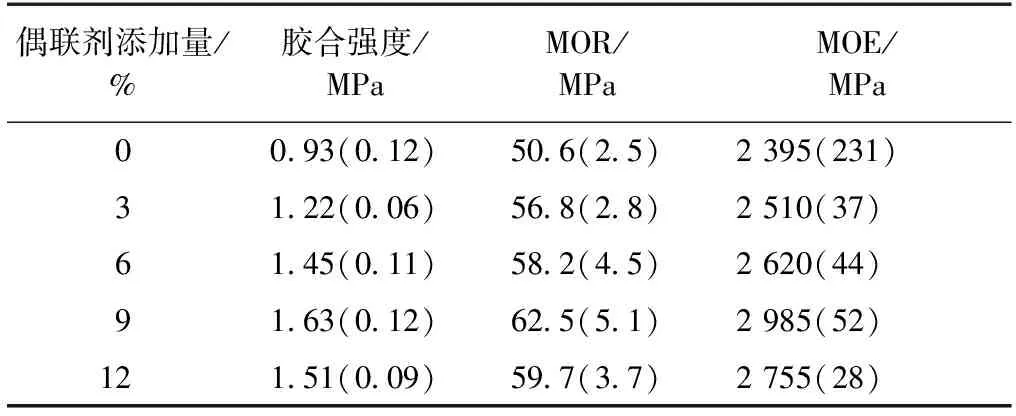

2.2 偶联剂对木橡界面胶合性能的影响

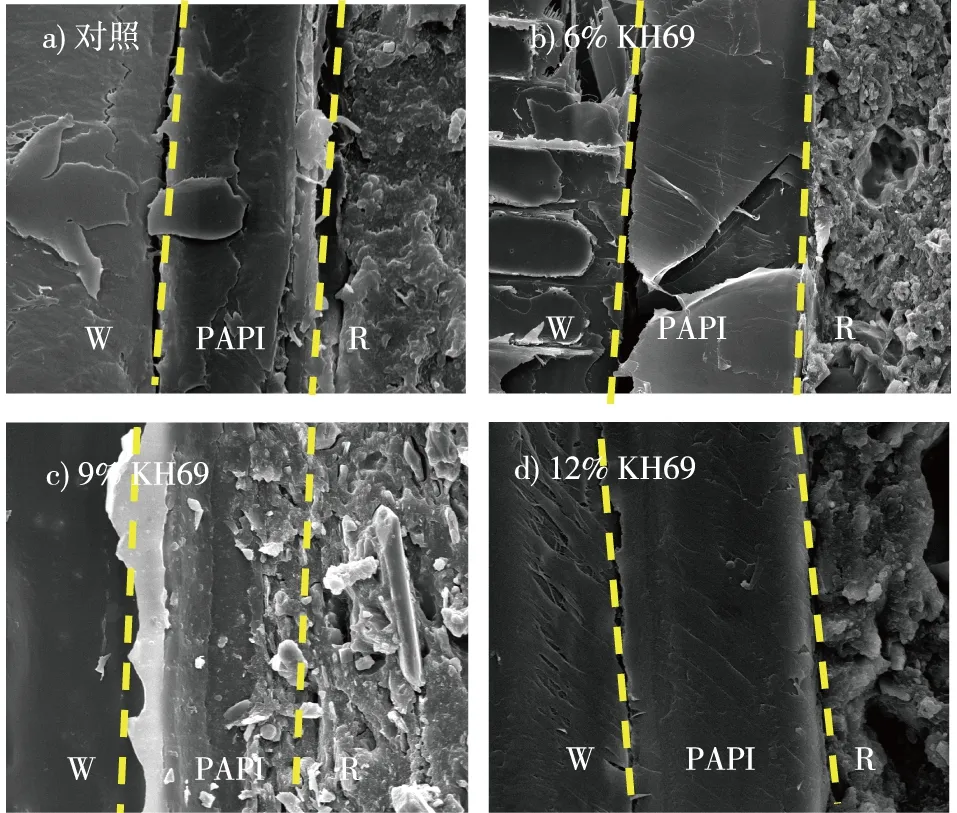

硅烷作为一种疏水性化合物,广泛应用于改良复合材料的界面胶合性能,其作用机制包括降低界面固体相表面吉布斯自由能、降低相间流动黏度,从而增强相间相容性、弱化应力集中现象。偶联剂KH69常用于橡胶工业,增强橡胶与炭粉的界面结合。偶联剂添加量对三层木橡胶合板力学性能的影响见表2。由表2可知,添加KH69后,木材单板与橡胶片之间的胶合强度明显提高;当添加9% KH69后,胶合强度、MOR和MOE均达到最大值。根据KH69和木材的化学构成,KH69的—Si(OH)3可能贡献一个羟基,与木材纤维素分子链葡萄糖环上的—C—OH之间进行缩合,形成Si—O—C—键,从而促进了木材和橡胶片的界面胶合。当继续提高KH69添加量到12%时,力学性能指标均有所下降,这可能是因为过量的硅烷偶联剂导致橡胶片产生塑化效应所致,这与文献[15]的结论一致。不同KH69添加量时,木材单板与橡胶片之间胶层结构的变化情况见图2。未添加偶联剂时,树脂层(PAPI)与橡胶片(R)之间的界面较为疏松,呈现明显的缝隙;而添加KH69后,两者界面结合更致密(图2d最明显)。因此,KH69可提高PAPI树脂对橡胶表面的润湿性。

表2 偶联剂添加量对三层木橡胶合板力学性能的影响Table 2 Effect of coupling agent content on mechanicalproperties of three-layer wood-rubber hybrid plywood

图2 偶联剂不同添加量下木材单板与橡胶片之间的胶层微观结构Fig. 2 Wood-rubber interfacial gluelines withdifferent coupling agent contents

2.3 九层木橡复合层积材的常规物理力学性能

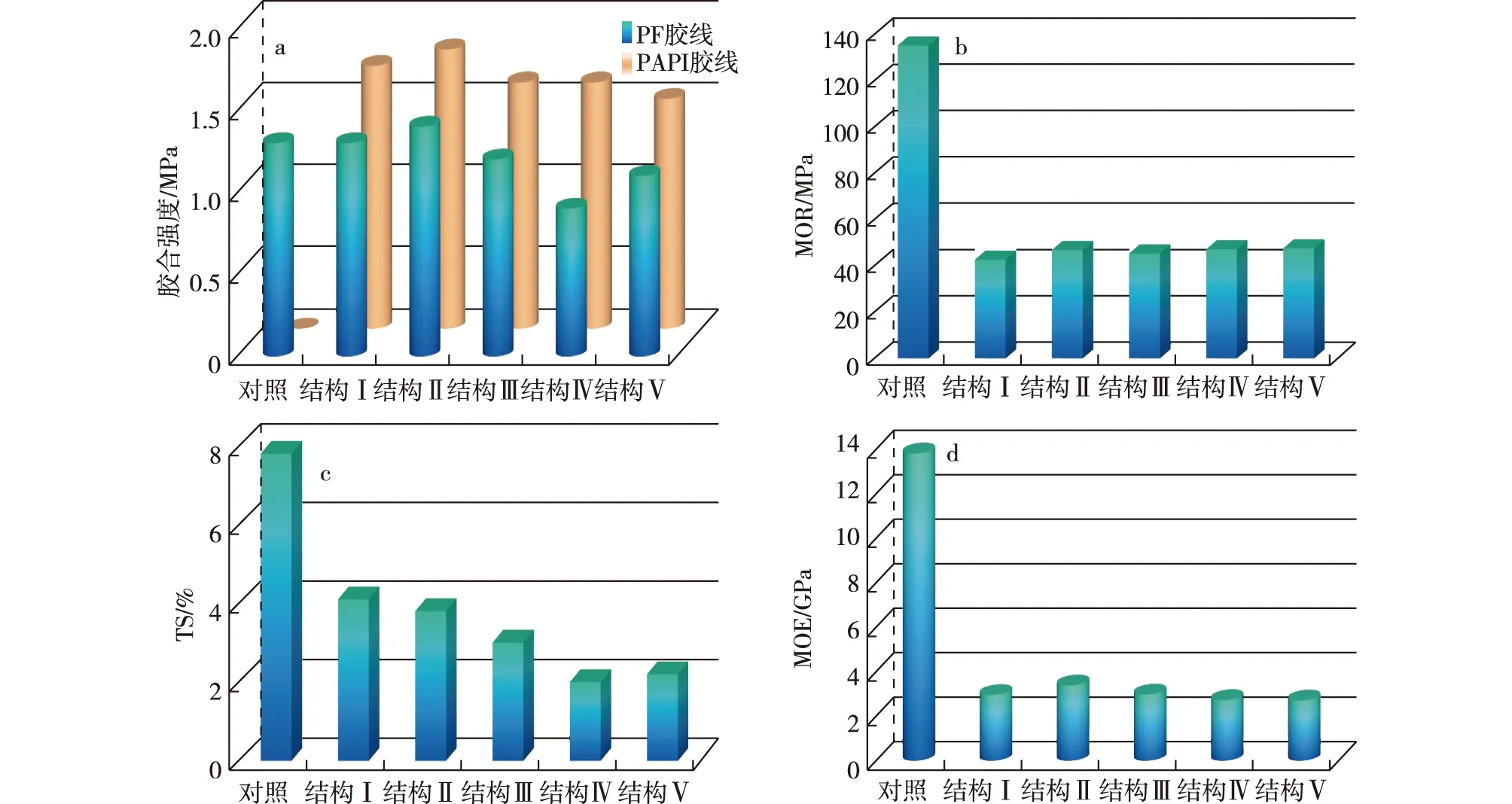

不同九层木橡复合层积材的物理力学性能见图3。从胶合强度看,以PAPI树脂为胶黏剂(KH69添加量为9%)的木材-橡胶界面胶合强度均高于以PF树脂为胶黏剂的木材单板间胶合强度。相对于纯木材单板层积材(LVL),橡胶片的加入明显降低了板材的MOR和MOE,但却提高了板材的尺寸稳定性。木材和橡胶均具有优良的受载吸能性能,都能通过形变将外来载荷做功转化为内能释放,但表现形式迥异。一般地,木材的弹性变形在超过比例极限后将逐渐产生不可逆的塑性变形;而弹性体的阻尼性能在大形变时更优(橡胶的拉伸变形量可高达200%甚至更高,而拉伸断裂强度仅20~30 MPa)。因此,可以认为木橡复合材料承载时,当木材单元发生断裂破坏,橡胶单元甚至尚未产生显著形变,即难以对强度产生较大影响。但是,引入橡胶单元的目的就是为了利用其独特的低模量、大形变、高阻尼和优抗振的性质,图3d中木橡复合层积材MOE的明显降低揭示了该材料潜在的阻尼吸振特质。

单因素方差分析表明,5种结构的九层木橡复合层积材4个板材性能指标(胶合强度、MOR、TS和MOE)均存在显著差异。在包含两层橡胶片的3种结构中,结构Ⅱ的性能最优;再增加一层橡胶片后,板材的TS和MOE进一步降低,而MOR变化不大。

图3 九层木橡复合层积材的物理力学性能Fig. 3 Physical and mechanical properties of nine-layer LLVR

2.4 九层木橡复合层积材的横向压缩性能

在轨枕等工程材料的实际使用中,横向压载荷是最常见的受力形式。轨枕可将铁轨传递的压载荷传递到道床,并分散到道碴,从而保证列车平稳运行和道轨系统的稳定。根据TB/T 2190—2013《混凝土枕》,单根混凝土轨枕(长2.5~2.6 m、宽约300 mm)的抗裂强度至少需要大于160 kN;而实木轨枕和混凝土轨枕的橡胶垫板则无抗压载荷限值规定,但对载荷下的变形量有限定。若将160 kN的压载荷折算到本试验中30 mm×30 mm的LLVR试件上,仅相当于约0.2 kN,不会产生明显的变形,更不至于破坏。因此,本试验中的木橡复合层积材能够应用于轨枕等工程领域。

不同结构木橡复合层积材在循环加载下的横向压缩形变特征见图4。在5次压缩载荷下,5种结构LLVR的压缩位移量均逐渐降低;从五周期循环加载的累计总位移看,5种结构中,结构Ⅳ的总位移超过16 mm,其次为结构Ⅱ和Ⅴ,均约为11.7 mm,而结构Ⅰ最小,仅为8.6 mm。可见,结构Ⅰ的变化最小、最稳定,这表明结构Ⅰ最能够保持厚度,即最能够维持材料在厚度上的力变特性。

图4 五周期循环加载下木橡复合层积材的刚性变化Fig. 4 Changes of LLVR stiffness underfive-cycle compression

木材单板受压缩(本试验中近似于径向压缩)时会发生塑形变形,尤其是承受多次、高频或长时间的载荷时,木材会发生密实化变形。对于多层结构的层积材,表层木材首先发生压缩变形。在5种结构的木橡复合层积材中,仅结构Ⅰ表层为弹性体,保护了内部的木材,因此,总体压缩变形量最小。结构Ⅳ和Ⅴ均含有三层橡胶,两者的总变形量大于其他3种层积材。

因此,若将LLVR用于轨枕,综合考虑LLVR的胶合强度、MOR、MOE和尺寸稳定性,以及列车运行安全,选择结构Ⅰ较适宜。同时,由于结构Ⅰ中橡胶片在表层,能有效保护内部木材,延缓木材的使用寿命,也有利于降低木橡复合层积材整体的强度衰减。结合图3中的MOR、TS和MOE数值,需对结构Ⅰ芯层的木材单板进行防水和增强处理(如密实化)。

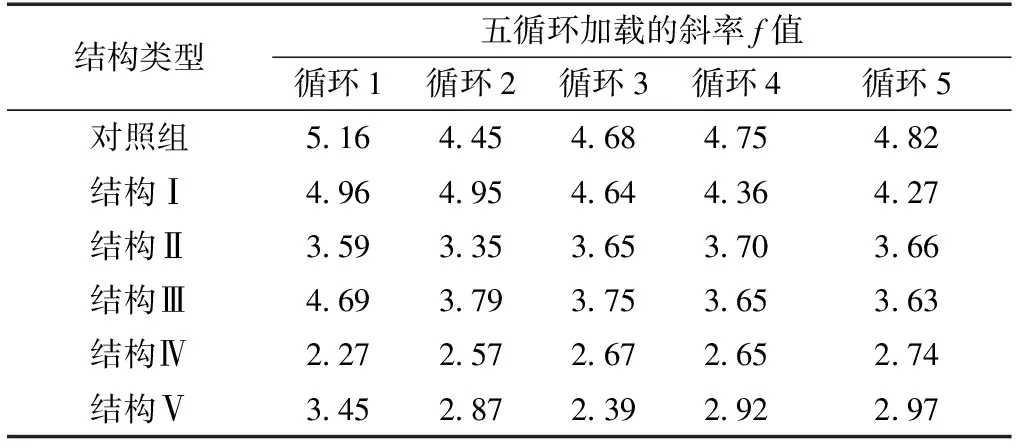

进一步根据L-D曲线线性阶段的斜率f值(表3),分析不同结构木橡复合层积材在多次压缩下的黏弹性变化。纯木材LVL在第一个循环后f值降低,这可能是因为固化的脆性胶层缺乏弹性体保护发生了细微破坏,导致材料的刚性降低;后续循环中f值逐渐上升,则归因于木材的密实化。木橡复合层积材的刚性普遍低于纯木材LVL,显然是由于橡胶片的弹性所致。橡胶弹性体的主动性变形既赋予材料整体优异的阻尼抗振性能,又避免了木材过度塑形压缩。对比5种LLVR,结构Ⅰ的刚性最接近纯木材LVL,而结构Ⅳ的f值最小,这与前文中压缩变形量的分析结果一致。由表3可以看出,经历2~3个循环后,所有试件的f值都趋于稳定,这有利于保障材料在实际应用中的长期稳定性。

表3 五周期循环加载下木橡复合层积材的L-D曲线线性段斜率Table 3 The L-D curve linear slope of LLVR underfive-cycle compression

2.5 九层木橡复合层积材的耐老化性能

3 结 论

结构型木质复合材料基于其良好的综合性能,是替代实木、钢筋混凝土等材料制造诸如铁道轨枕等特殊工程材料的潜在用材。研究表明:

1)采用异氰酸酯和酚醛树脂分层施胶的工艺制造木橡复合层积材是可行的。在氯丙橡胶(CR)、丁腈橡胶(NBR)和天然橡胶(NR)3种橡胶中,CR的胶合性能最优。硅烷偶联剂KH69能明显优化木材单板与橡胶片之间的界面胶合性能。本试验范围内的较佳工艺条件为:PAPI施胶量80 g/m2、PF施胶量200 g/m2、KH69偶联剂添加量9%(基于PAPI树脂质量)。

2)木橡复合层积材具有较好的耐光和耐湿热老化性能。若考虑用于轨枕等特殊要求场合,需要对木材单板和橡胶片进行必要的耐久性处理。

3)木材单板与橡胶片的层积结构对木橡层积复合材的性能具有显著影响。考虑到压缩恢复性能并兼顾生产工艺和后期维护性能,推荐采用表层橡胶包覆的层积结构。

[1]RAMEZANIANPOUR A A, ESMAEILI M, GHAHARI S A, et al. Laboratory study on the effect of polypropylene fiber on durability, and physical and mechanical characteristic of concrete for application in sleepers[J]. Construction and Building Materials, 2013, 44:411-418.

[2]XIAO S L, LIN H, SHI S Q, et al. Optimum processing parameters for wood-bamboo hybrid composite sleepers[J]. Journal of Reinforced Plastics and Composites, 2014, 33(21):2010-2018.

[3]SUN Y, XIAO S L. Influence of resin content on composite materials railway sleepers for physical and mechanical properties[J]. Advanced Materials Research, 2011, 217-218:495-499.

[4]KOLLER G. FFU synthetic sleeper-projects in Europe[J]. Construction and Building Materials, 2015, 92:43-50.

[5]MANALO A, ARAVINTHAN T. Behavior of full-scale railway turnout sleepers from glue-laminated fiber composite sandwich structures[J]. Journal of Composites for Construction, 2012, 16(6):724-736.

[7]ISMAIL H, JAFFRI R M, ROZMAN H D. Oil palm wood flour filled natural rubber composites:the effects of various bonding agents[J]. International Journal of Polymeric Materials and Polymeric Biomaterials, 2001, 49(3):311-322.

[8]ASHORI A, GHOFRANI M, REZVANI M H, et al. Utilization of waste tire rubber in hybrid plywood composite panel[J]. Polymers for Advanced Technologies, 2015, 26(8):1034-1040.

[9]MANIN L, GABERT F, POGGI M, et al. Vibro-acoustic of table tennis rackets at ball impact:influence of the blade plywood composition[J]. Procedia Engineering, 2012, 34:604-609.

[10]MANIN L, POGGI M, BERTRAND C, et al. Vibro-acoustic of table tennis rackets. Influence of the plywood design parameters. Experimental and sensory analyses[J]. Procedia Engineering, 2014, 72:374-379.

[11]LIU J Q, WANG B, ZHAO X, et al. The application of rubber materials on table tennis racket[J]. Applied Mechanics and Materials, 2014, 473:116-120.

[12]徐信武, 陈玲, 刘秀娟, 等. 木材-橡胶功能复合材料的研究进展[J]. 林业科技开发, 2014, 28(2):1-6.

XU X W, CHEN L, LIU X J, et al. Classification, manufacture and research advances of wood-rubber composite[J]. China Forestry Science and Technology, 2014, 28(2):1-6.

[13]SONG X M, HWANG J Y. Mechanical properties of composites made with wood fiber and recycled tire rubber[J]. Forest Products Journal, 2001, 51(5):45-51.

[14]ZHAO J, WANG X M, CHANG J M, et al. Sound insulation property of wood-waste tire rubber composite[J]. Composites Science and Technology, 2010, 70(14):2033-2038.

[15]SAE-OUI P, SIRISINHA C, THEPSUWAN U, et al. Roles of silane coupling agents on properties of silica-filled polychloroprene[J]. European Polymer Journal, 2006, 42(3):479-486.

Processoptimizationandpropertiesresearchonwood-rubberlaminatedlumber

XU Shu1, LYU Jining1, JIANG Bin2, WANG Min3, XU Xinwu1*

(1. Nanjing Forestry University, Nanjing 210037, China; 2. Zhejiang Dehua Tubaobao Institute of Decoration Materials,Deqing 313200, Zhejiang, China; 3. Jiangsu Dehua Tubaobao Co. Ltd. of New Materials Graduate Students Workstation,Siyang 223723, Jiangsu, China)

A new damping laminated lumber of wood veneers and rubber sheets (LLVR) was developed to functionally extend traditional wood composites to special engineering applications such as railway sleepers. Planted poplar (Populusspp.) veneers (marked as W), chloroprene rubber, nitrile butadiene rubber, natural rubber sheets (all marked as R) were chosen as raw materials. The optimum preparation process and structure of wood-rubber composite laminated wood were investigated by three steps, namely, W-R interface bonding process, coupling agent optimization W-R bonding interface and W-R interlayer structure optimization. The polyaryl polymethylene isocyanate (PAPI) and phenol formaldehyde (PF) resins were used as bonding agents for wood-rubber and wood-wood veneers adhesion, respectively. The KH69 silane was chosen to strengthen wood-rubber adhesion. The hot-pressing temperature and pressure were pre-set as 160℃ and 1.5 MPa, and pressing time was adjusted according to LLVR nominal thickness. Through preliminary experiments of three-layer hybrid plywood (rubber sheet as the core), an optimized process of manufacturing LLVR was obtained as follows:chloroprene rubber was demonstrated better to manufacture LLVR; proper spread contents of PAPI and PF resins were 80 g/m2and 200 g/m2, respectively, and KH69 silane content was 9% based on the mass of PAPI resin. Then, nine-ply LLVR of five balanced laminated constructions with two or three chloroprene rubber sheets were fabricated. Sequentially, the physical and mechanical properties of the nine-ply LLVR were evaluated. Considering the potential utilization of LLVR in outdoor environment such as railway sleepers, the behaviors of LLVR under cyclic lateral compression loading and combined aging treatments (i.e., water showering, high-temperature conditioning and xenon lamp exposure) were specifically investigated. The results showed that LLVR have excellent bonding strength and dimensional stability, as well as good aging resistance performances, which could be chosen to manufacture engineering materials for the application such as railway sleepers, and the surface rubber laminated structure was recommended.

wood-rubber composite; interfacial bonding property; lateral compression property; aging resistance property

2017-02-04

2017-04-28

江苏省科技厅2015年现代农业计划(BE2015315);浙江省湖州市“南太湖精英计划”项目([2015]4号)。

徐舒,女,研究方向为木橡复合建筑材料。

徐信武,男,教授。E-mail:xucarpenter@aliyun.com

S781.2

A

2096-1359(2017)06-0080-06