基于极限承载能力分析的超深水水下分离器承压结构壁厚设计方法*

葛玖浩 李 伟 陈国明 李秀美 张慎颜 阮彩添 袁新安

(中国石油大学(华东)海洋油气装备与安全技术研究中心 山东青岛 266580)

基于极限承载能力分析的超深水水下分离器承压结构壁厚设计方法*

葛玖浩 李 伟 陈国明 李秀美 张慎颜 阮彩添 袁新安

(中国石油大学(华东)海洋油气装备与安全技术研究中心 山东青岛 266580)

基于结构极限承载能力分析法,以3 000 m超深水重力式水下分离器为研究对象,根据ASMEVIII-I基本公式计算结构初始壁厚,借助有限元软件建立了超深水水下分离器整体模型,开展了基于5%最大主应变准则的极限承载能力校核和双非线性稳定性极限承载能力校核,并在此基础上提出递归循环算法优化壁厚,最终构建了超深水水下分离器承压结构壁厚设计方法。根据最优壁厚制造了超深水水下分离器试验样机,开展了高压舱压溃试验,结果表明:本文所建立的超深水水下分离器整体模型具有较高精度,塑性极限分析和稳定性分析结果与试验结果的相对误差分别为13.11%、8.80%;本文所构建的超深水水下分离器承压结构壁厚设计方法充分利用了材料的极限承载能力,在保证结构高耐压和高可靠性的基础上,相比弹性应力分类法提高承载能力44.4%,并有效减小设计壁厚达20%。

超深水水下分离器;承压结构壁厚设计;塑性极限分析;稳定性分析;高压舱压溃试验

水下分离器是深海油气开发的重要装备,其在深水环境完成油气液三相分离并将回流注入地层补充地层压力,具有降低井口背压、提高采收率、减少段塞流、降低边际油气田开发成本等特点[1-4]。目前国外Tordis、Marlim、Pazflor、Perdido、BC-10等5个油田已将水下分离器投入使用,最大工作水深已达到2 590 m[2-7]。挪威、美国、巴西等国家已经掌握了水下分离器等水下生产系统的关键技术,FMC、Cameron、Aker Solutions和GE等公司垄断国际水下设备生产销售市场,而我国的海洋油气开发主要集中在300 m内的近海环境,主要以固定式采油平台、干式采油树作为主要的开发手段,对水下生产设施还未形成自主知识产权的产品,深海油气田开发技术远落后于国际大石油公司[8-11]。

目前关于水下分离器设计方面的专门标准只有挪威石油公司制定的DNV-RP-F301水下分离器设计推荐做法,涵盖了水下分离器设计、制造及测试的一般要求[12-13]。我国水下分离器研究起步比较晚,还未形成有效的设计校核标准和推荐做法。笔者所在课题组在研究中采用应力分类法开展了水下分离器强度分析[14];姜玖辉等[15]分析了局部凹陷对分离器筒体极限承载能力的影响;李志刚等[16]采用压力容器分析设计直接法开展水下分离器强度校核;秦蕊等[12]对比了ASMEVIII、GB150等压力容器标准,认为水下分离器的设计须以DNV-RPF301为指导原则,以ASMEVIII-I为强度设计准则。由于超深水水下分离器承受巨大外压,强度破坏和屈曲失稳是其主要的破坏形式[17],因此,不同于潜艇等承压壳体和外压容器,超深水水下分离器长期工作于深海环境,受到静水外压保护且无波动。常规设计方法片面认为,无论是整体应力还是局部应力达到屈服极限,整个容器便失去了正常的工作能力,但实际上当局部应力达到屈服极限时,容器其他大部分区域应力还远远低于这一数值,这样会导致设计壁厚过大,使得设计材料的塑性能力没有得到经济合理的利用[18]。

针对以上问题,本文基于极限承载能力分析方法,参考ASME、EN13445等外压容器、承压设备分析设计方法,开展具有针对性的超深水水下分离器承压结构壁厚分析设计方法研究,考虑能充分利用材料性能的5%最大主应变极限分析方法及屈曲失稳问题,以3 000 m超深水重力式水下分离器为研究对象,借助有限元软件构建水下分离器承压壳体壁厚确定方法,在此基础上提出壁厚优化方法,最终根据设计壁厚采用国产13Mn Ni MoR、20Mn Mo Nb钢材制造1∶3试验样机进行高压舱模型压溃验证试验,以期为我国深水、超深水水下分离器的设计提供技术支持,同时也为我国压力容器分析设计方法的实践应用奠定数据基础。

1 方法的建立

重力式超深水水下分离器主要由筒体、接管、支座组成,其基本结构如图1所示。通过改变筒体内径、长度和接管数等参数可以获得不同处理能力。

图1 重力式超深水水下分离器基本结构图Fig.1 Structure of gravity ultra-deepwater subsea separator

针对超深水水下分离器承受压力巨大、维修难度大、可靠性要求高等特点,根据ASMEVIII-I非受火压力容器外压容器壁厚公式获得初始壁厚[17-18],使用有限元软件建立超深水水下分离器整体模型,采用极限承载能力分析和双非线性屈曲分析获得水下分离器承压结构塑形极限载荷及稳定性极限载荷,参照工况对比结果安全性,对承压结构壁厚进行递归优化,循环计算与分析直至计算壁厚满足安全要求为止。超深水水下分离器承压结构壁厚设计方法如图2所示。

1.1 水下分离器承压结构整体模型的建立

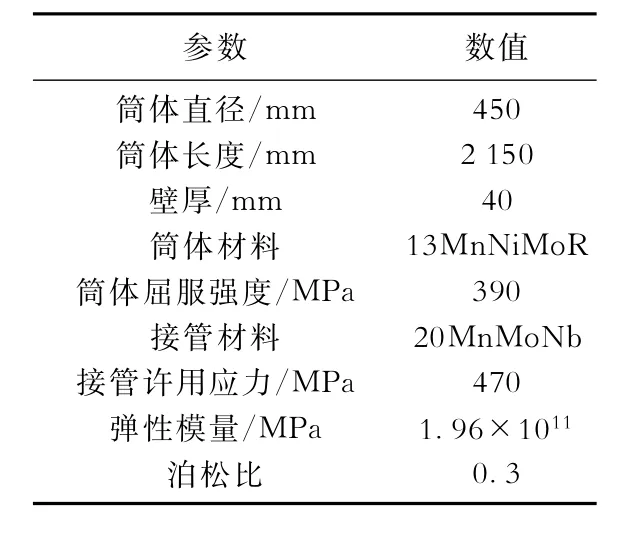

以3 000 m超深水水下分离器为研究对象,通过ASMEVIII-I非受火压力容器外压容器壁厚公式获得初始壁厚[19],其结构与材料参数见表1。充分考虑水下分离器支撑方式以及各局部位置应力场相互作用对整体承压能力的影响,使用有限元软件ANSYS建立水下分离器整体模型,分析水下分离器承压结构的整体承载能力。

图2 超深水水下分离器承压结构壁厚设计方法Fig.2 Wall thickness design method of ultra-deepwater subsea separator

表1 3 000 m超深水水下分离器结构与材料参数Table 1 Structure and material parameters of 3 000 m ultra-deepwater subsea separator

所建模型使用高阶的SOLID95单元,采用六面体单元对分离器模型进行扫掠划分,划分后的整体有限元模型及局部详细网格如图3所示。一边支座底部施加全约束位移边界条件,另一边支座底部为自由端,由于水下分离器处于3 000 m深水中,危险工况为净外压作用,即筒体外壁施加压力边界条件。

1.2 基于5%最大主应变准则的极限承载能力分析

图3 超深水水下分离器有限元整体模型及局部详细网格Fig.3 Global FEM model and local grid in detail of ultra-deepwater subsea separator

应用弹性失效准则进行设计的大部分外压容器已经证明是安全可靠的,但以弹性力学和材料力学为理论基础无法对关键位置进行详细应力计算。同时对于应力分布不均匀,由于材料具有较好的塑性结构,当危险部位发生塑性变形时,其余部分仍处于弹性状态,并不会导致整体屈服,因此结构仍能继续承载,此时弹性设计准则显得过于保守[20]。而塑性准则认为当承压结构在外压作用下达到屈服强度后,当外压继续增大,整个壁厚均发生屈服即导致总体塑性变形发生时,才会发生垮塌或破裂[21-22],因此采用塑性准则进行设计可以充分利用材料塑性,进一步发挥材料的潜能,有效地减薄壁厚。

依据塑性准则进行塑性极限载荷的计算一般需要通过实验或有限元计算出载荷-应变曲线,再按照不同的准则得到塑性极限载荷。目前比较常用的准则有0.2%残余应变准则、双切线准则、两倍弹性斜率准则等[23-24]。由于依据载荷-应变曲线获得的极限载荷不可避免地包含技术人员的判断,导致相同结构得到不同极限载荷[24],因此需要重新选择能够表征结构发生总体塑性变形的特征量。文献[22,25]指出最大主应变能够表征承压设备发生总体塑性变形的特征值,即使由不同的设计人员、不同的计算软件都可以得到唯一的设计结果。

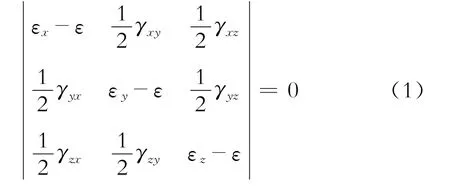

结构受载荷作用时,任一点应变可由6个分量εx、εy、εz、γxy、γyz、γzx表示。主应变解的特征行列式为[22]

展开得到

苏文献等[22,26]提出了反映结构本质特征的5%最大主应变准则,即认为结构5%最大主应变对应的载荷为塑性极限载荷,能够在确保安全的前提下充分利用材料的塑性,同时主应变可以使用商用有限元直接输出。鉴于5%最大主应变准则有唯一性和可操作性强的特点,本文超深水水下分离器承压结构壁厚强度设计采用5%最大主应变准则进行塑性极限载荷的判定。

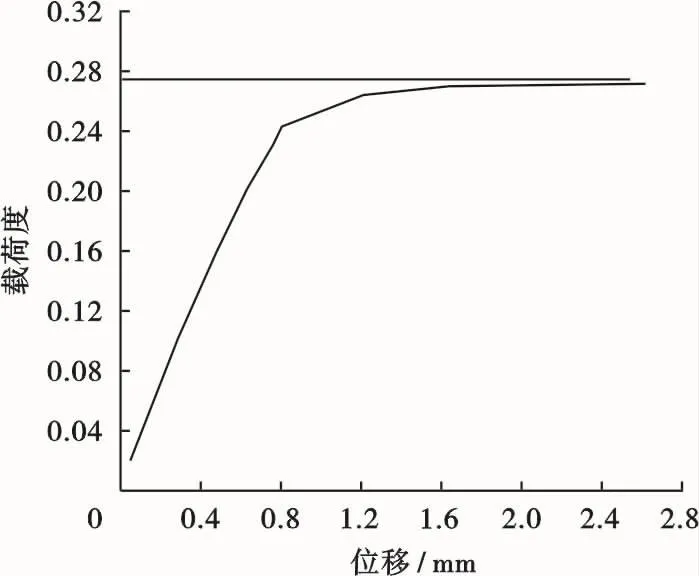

根据3 000 m超深水水下分离器初始参数。使用有限元软件ANSYS并采用双线性随动强化本构关系进行塑性极限分析,将外压pout从0连续加载至100 MPa。图4为超深水水下分离器结构最大主应变绝对值与载荷度(pout/100 MPa)之间的关系,得到的5%最大主应变对应的塑性极限载荷为psmax=78.6 MPa。

图4 超深水水下分离器结构主应变绝对值的最大值与载荷度之间的关系Fig.4 Relation between maximum absolute value of principal strain and load of ultra-deepwater subsea separator

1.3 稳定性极限承载能力分析

超高压作用下结构初始缺陷、结构大变形等将产生失稳问题,使得结构在远低于设计强度下发生失稳破坏,因此有必要对超深水水下分离器进行稳定性分析。对于复杂承压结构稳定性分析,一般采用一致缺陷模态法,即将特征屈曲得到的第一阶屈曲模态变形量按一定比例系数施加在模型上,用以模拟初始几何偏差。目前比例系数的选取方法主要有按照0.1倍一阶屈曲模态、按波形凸起或凹陷10 mm等。初始缺陷对不同长径比的结构稳定性具有不同的影响,采用固定的比例系数显然无法准确地表征不同尺寸结构的稳定性[27]。本文采用比例系数Δ=e/Dmax,其中e为最大许用局部缺陷,可依据水下分类器筒体尺寸按照EN13445-4[28-30]计算得到,Dmax为特征值屈曲第一阶模态最大节点位移。

根据本文所设计的3 000 m超深水水下分离器尺寸,依据标准获得最大许用局部缺陷为1.6 mm。使用ANSYS对水下分离器进行特征值屈曲分析,获得第一阶模态、节点最大位移Dmax以及第一阶特征屈曲载荷pe=268.34 MPa。采用双线性随动强化本构关系,将第一阶特征屈曲载荷pe作为基础外压逐渐施加至外壁,同时将第一阶屈曲模态乘以比例系数Δ施加到有限元模型上,开展双非线性屈曲分析。分析中使用ANSYS自带弧长法得到失稳极限载荷度a。图5为超深水水下分离器最大位移节点载荷度(pout/148.95 MPa)与位移关系图,得到失稳极限载荷pqmax=pe×a=72.99 MPa。

图5 超深水水下分离器最大位移节点载荷度随位移变化图Fig.5 Cylinder typical position displacement and load diagram of ultra-deepwater subsea separator

1.4 结构优化

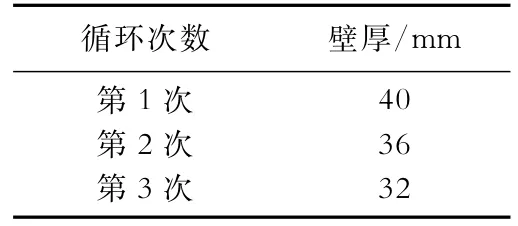

由第一次计算结果可知,使用ASME公式得到的基本壁厚安全余量过大,导致壁厚过于保守,增加了加工制造的难度和下放的危险性。因此以初始壁厚的10%为变量,通过递归循环算法计算超深水水下分离器极限承载能力,根据工况和设计要求进行校核直至满足设计要求,壁厚递归过程如表2所示,循环3次后得到最终壁厚32 mm。

表2 超深水水下分离器壁厚动态修正表Table 2 Thickness dynamic correction of ultra-deepwater subsea separator

1.5 壁厚结果分析

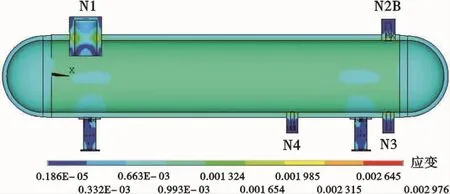

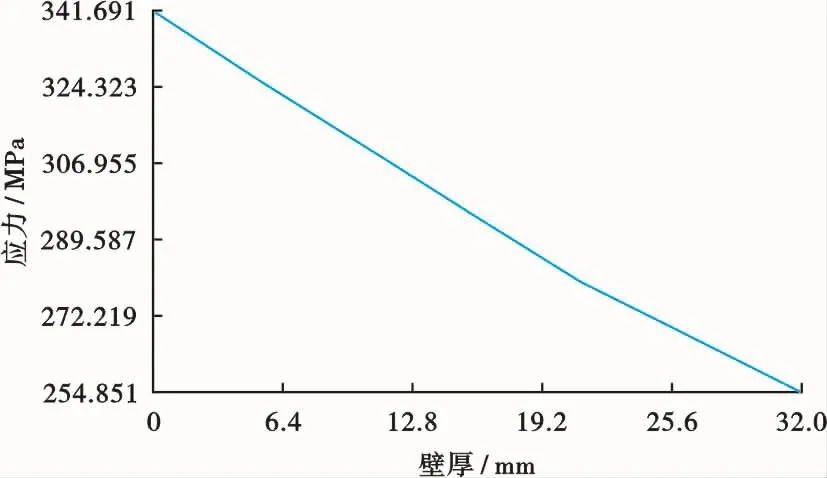

采用塑性极限分析法对最终壁厚进行分析,得到超深水水下分离器塑性极限载荷为psmax=57.14 MPa。在设计载荷30 MPa作用下,分离器筒体最大应变为0.106%。图6为在设计载荷作用下总体模型应变分布,由结果可知整体最大应变出现在筒体内壁N4接管处。沿筒体壁厚方向提取等效应力分布,如图7所示,沿壁厚方向应力逐渐降低。

图6 超深水水下分离器精细化模型设计载荷下应变分布图Fig.6 Strain distribution diagram of ultra-deepwater subsea separator under design load

图7 超深水水下分离器沿壁厚方向等效应力分布Fig.7 Stress distribution along the thickness direction of ultra-deepwater subsea separator

开展超深水水下分离器稳定性极限承载能力分析。双非线性屈曲分析得到第一阶特征值屈曲值pe=148.95 MPa,如图8所示为超深水水下分离器屈曲失稳变形图。水下分离器失稳极限载荷为pqmax=pe×a=48.7 MPa。选取一般压力容器安全系数1.5,得到许用塑性极限载荷为psp=38.1 MPa,许用稳定性极限载荷pqp=32.5 MPa。选择pmax=32.5 MPa作为所设计超深水水下分离器壳体壁厚许用极限载荷。

图8 超深水水下分离器失稳变形图Fig.8 Buckling deformation of ultra-deepwater subsea separator

对比弹性应力分类法、塑性极限法、稳定性极限法得到的超深水水下分离器许用载荷如表3所示。由表3可知使用塑性极限法求得的载荷高于弹性应力分类法求得的许用载荷,由此可见应用塑性校核方法可充分利用材料的塑性。

表3 弹性应力分类法与塑性和稳定性极限分析法获得的超深水水下分离器许用载荷对比Table 3 Allowable pressure comparison obtained by stress classification and gross plastic of ultra-deepwater subsea separator

许用稳定性极限载荷小于许用塑性极限载荷,表明结构的失稳大幅度降低结构的理论承载能力,因此在设计校核中开展考虑结构稳定性的分析与校核十分必要。最终许用极限载荷高于弹性应力分类法许用载荷,所构建超深水水下分离器承压结构壁厚设计方法可以在具有较大安全余量的前提下有效减薄壁厚。

2 压溃样机验证试验

根据上述分析结果设计的最终壁厚,应用国产13Mn NiMoR、20Mn MoNb钢材加工制造3 000 m超深水水下分离器压溃样机,并进行高压舱模型压溃试验,验证所构建超深水水下分离器分析承压结构壁厚设计方法。图9为所制造的压溃模型样机,将压溃模型样机放入充满水的压力桶内,将压力加至分离器破坏,验证极限分析结果的准确性,加载过程如图10所示,试验过程中采用双向直角应变片测量封头、筒体等典型位置应变,应变片编号以筒体轴向为单号,周向为双号,具体贴片布置如图11所示。

图9 超深水水下分离器压溃模型样机图Fig.9 Experiment model of ultra-deepwater subsea separator

图10 超深水水下分离器压溃模型压溃试验加载过程Fig.10 Experiment loading procedure of ultra-deepwater subsea separator

图11 贴片布置图Fig.11 Scheme of strain gages

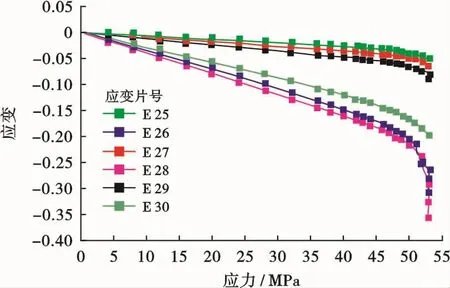

图12 超深水水下分离器比例模型压溃试验危险点应变随压力变化图Fig.12 Relation between strain and stress in dangerous point of ultra-deepwater subsea separator

随着压力不断提高,当压力加至设计压力30 MPa时,提取仿真分析中最大应变位置(贴片E27-E28处)轴向与周向应变,计算得到总应变为0.122%,与塑性极限分析数据所得应变数据误差为13.11%,表明所用模型具有较高准确性,所设计超深水水下分离器能够通过塑性极限校核,且具有较大安全余量;继续加压至53.4 MPa时,压力桶内发出响声,压溃模型样机筒体应变迅速增加,表明筒体破坏。如图13a所示,水下分离器压溃模型试验压溃变形筒体无裂缝和断裂,呈现长圆筒压瘪失稳失效形式,与图13b失稳变形基本一致,因此最终压溃模型发生失稳。本次试验临界屈曲极限为53.4 MPa,大于仿真屈曲极限48.7 MPa,二者之间的误差为8.80%,表明本文所提出的失稳极限载荷分析方法能够较准确地计算出超深水水下分离器临界失稳载荷,所设计的水下分离器承压结构能够通过稳定性校核且具有较大安全余量。由此可见,与传统弹性方法相比,本文提出的超深水水下分离器承压结构壁厚设计方法能够充分利用材料的塑性,有效提高理论承载能力并减薄壁厚达20%。

需要说明的是,由于有限元分析中采用的屈服强度等材料参数主要参考GB150标准,而实际使用的钢材热处理和表面处理后得到的数值与标准之间存在差异,因此导致塑性极限分析和稳定性分析试验结果与仿真结果存在差异,同时稳定性分析时考虑了初始几何形状偏移按照第一阶模态分布,“具有最不利影响”的影响因素,导致试验结果偏保守[29]。

图13 超深水水下分离器比例模型压溃试验与仿真失稳变形对比图Fig.13 Comparison between experiment and simulation deformation of ultra-deepwater subsea separator

3 结论

1)以3 000 m超深水重力式水下分离器为研究对象,建立了超深水水下分离器整体模型,开展了超深水水下分离器塑性极限承载能力分析、稳定性极限承载能力分析,获得了超深水水下分离器承压结构极限承载载荷,并提出递归循环算法优化壁厚,从而构建了基于极限承载能力分析的超深水水下分离器壁厚设计方法,为我国超深水水下分离器设计制造提供了技术支持。

2)对压溃模型样机进行高压舱压溃试验表明,本文所构建的超深水水下分离器承压结构壁厚设计方法的计算结果与试验数据较吻合,准确性较高,能够满足超深水水下分离器高耐压、高可靠性设计要求,可以有效减薄壁厚达20%。

[1] 武超,王定亚,任克忍,等.海洋油气水下处理系统研究现状和发展趋势[J].石油机械,2012,40(8):80-84.WU Chao,WANG Dingya,REN Keren,et al.Technical situation and development trend of subsea processing system of offshore oil and gas[J].China Petroleum Machinery,2012,40(8):80-84.

[2] 陈家庆.海洋油气开发中的水下生产系统(一)[J].石油机械,2007,35(5):54-58.

[3] CARPENTER C.Qualification of a subsea separator with online desanding capability[J].Journal of Petroleum Technology,2015,66(8):96-99.

[4] 林国锋,王东宝.水下分离器的设计选型[J].海洋石油,2016,36(2):93-98.LIN Guofeng,WANG Dongbao.Design and selection of subsea separator[J].Offshore Oil,2016,36(2):93-98.

[5] 熊磊,朱宏武,张金亚,等.海底分离技术的最新进展[J].石油机械,2010,38(10):75-78.

[6] RIVIERE L,PAZFLOR.Pazflor applies world’s first largescale subsea separation system[J].Offshore,2009(5):89-90.

[7] STRMQUIST R,GUSTAFSON S.SUBSIS—the world’s first subsea separation and injection system[J].World Pumps,1999(390):33-36.

[8] MORITISG.Subsea gas-liquid separation helps boost production rates[J].Oil&Gas Journal,2009,107(40):39-43.

[9] 梅洛洛,洪祥议,王盛山,等.深水多相分离技术研究进展[J].石油矿场机械,2015,4(5):11-17.MEI Luoluo,HONG Xiangyi,WANG Shengshan,et al.Advance in deepwater multiphase separation technology[J].Oil Field Equipment,2015,4(5):11-17.

[10] 高原,魏会东,姜瑛,等.深水水下生产系统及工艺设备技术现状与发展趋势[J].中国海上油气,2014,26(4):84-90.GAO Yuan,WEI Huidong,JIANG Ying,et al.Current technology and development trend of process facilities in deep water subsea production system[J].China Offshore Oil and Gas,2014,26(4):84-90.

[11] 江怀友,李治平,冯彬,等.世界石油工业海底油气水分离技术现状与展望[J].特种气油藏,2011,18(3):7-11,135.JIANG Huaiyou,LI Zhiping,FENG Bin,et al.Present situation and prospect of submarine oil-gas-water separation technology in world offshore oil industry[J].Special Oil and Gas Reservoirs,2011,18(3):7-11,135.

[12] 秦蕊,李清平,林林,等.水下分离器设计标准的研究[J].中国海洋平台,2015,30(3):11-15,19.QIN Rui,LI Qingping,LIN Lin,et al.Study on the design standards of subsea separator[J].China Offshore Platform,2015,30(3):11-15,19.

[13] DNN.DNV-RP-F301 Subsea separator structural design[S].DNV,2007.

[14] 葛玖浩,李伟,陈国明,等.2 000 m超深水水下分离器承压结构强度分析[J].石油机械,2015,43(2):60-64,69.GE Jiuhao,LI Wei,CHEN Guoming,et al.Strength analysis on bearing structure of subsea separator for 2 000 m ultra deepwater[J].China Petroleum Machinery,2015,43(2):60-64,69.

[15] 姜玖辉,严超宇,仇晨,等.局部凹陷对水下分离器极限承载力的影响[J].石油机械,2013,41(6):39-42,48.JIANG Jiuhui,YAN Chaoyu,QIU Chen,et al.Effects of local depression on the ultimate bearing capacity of underwater separator[J].China Petroleum Machinery,2013,41(6):39-42,48.

[16] 李志刚,刘培林,高杰,等.基于分析设计直接法的水下分离器结构总体塑性变形校核[J].中国石油大学学报(自然科学版),2013,37(3):137-140.LI Zhigang,LIU PeiLin,GAO Jie,et al.Gross plastic deformation design check for subsea separator based on direct route method for design by analysis[J].Journal of China University of Petroleum(Edition of Natural Science),2013,37(3):137-140.

[17] 王林.深海耐压结构型式及稳定性研究[D].北京:中国舰船研究院,2011.WANG Lin.Studies on deep-sea pressure structural type and stability[D].Beijing:China Ship Scientific Research Center,2011.

[18] 江楠.压力容器分析设计方法[M].北京:化学工业出版社,2013.

[19] American Society of Mechanical Eegineer.Boiler and pressure vessel code[S].ASME,2010.

[20] ZEMAN J L,RAUSCHER F,SCHINDLER S.Pressure vessel design:the direct route[M].Elsevier,2010.

[21] 高炳军,周军,董俊华.S30408碟形封头应变强化特性及极限载荷分析[J].机械工程学报,2013,49(4):89-95.GAO Bingjun,ZHOU Jun,DONG Junhua.Strain-hardening characteristic and limit load analysis of S30408 torispherical head[J].Journal of Mechanical Engineering,2013,49(4):89-95.

[22] 苏文献,叶立,郑津洋,等.防止承压设备总体塑性变形的5%最大主应变准则[J].压力容器,2005,22(12):17-21.SU Wenxian,YE Li,ZHENG Jinyang,et al.A 5%maximum principal strain criterion to prevent gross plastic deformation[J].Pressure Vessel Technology,2005,22(12):17-21.

[23] MACKENZIE D,LI H.A plastic load criterion for inelastic design by analysis[J].Journal of Pressure Vessel Technology.2005,128(1):413-419.

[24] LI H,MACKENZIE D.Characterising gross plastic deformation in design by analysis[J].International Journal of Pressure Vessels&Piping,2005,82(10):777-786.

[25] NIGEL T.Design by analysis manual[C].European Pressure Equipment Research Council.

[26] 苏文献.承压设备强度数值模拟若干问题及其工程应用研究[D].杭州:浙江大学,2003.SU Wenxian.Research on some problem about numerical simulation of pressure equipment and its engineering application[D].Hangzhou:Zhejiang University,2003.

[27] 魏协宇,陈冰冰,郑浣琪,等.压力容器设计标准中外压圆筒初始几何偏差规定的讨论[J].压力容器,2015,32(3):20-28.WEI Xieyu,CHEN Bingbing,ZHENG Huanqi,et al.Discussion of regulations of initial geometric deviations on cylindrical shells under external pressure in pressure vessel design standard[J].Pressure Vessel Technology,2015,32(3):20-28.

[28] CEN.Unfired pressure vessels,part 3:Design[S].Brussels:European Committee For Standardization,2009.

[29] CEN.Unfired pressure vessels,Part 2:Material[S].Brussels:European Committee For Standardization,2009.

[30] 梁力锦,陈冰冰,高增梁.外压圆筒临界压力的双非线性ANSYS有限元模拟与讨论[J].压力容器,2013,30(1):24-30.LIANG Lijin,CHEN Bingbing,GAO Zengliang.An discussion on the critical pressure of external pressure cylinder simulated by ANSYS’s GMNIA[J].Pressure Vessel Technology,2013,30(1):24-30.

Determination of wall thickness for ultra-deepwater subsea separators based on ultimate bearing capacity analysis

GE Jiuhao LI Wei CHEN Guoming LI Xiumei ZHANG Shenyan RUAN Caitian YUAN Xin’an

(Center for Offshore Engineering and Safety Technology,China University of Petroleum,Qingdao,Shandong266580,China)

Based on the analysis method for the ultimate bearing capacity of structures,a 3 000 m subsea gravity separator was taken as the research target in this paper.According to the formulas in ASMEVIII-I code,the initial wall thickness was computed and the whole model was established using finite element software.The double nonlinear instability analysis and plastic ultimate analysis were carried out based on the 5%maximum strain principle.Furthermore,the recursion arithmetic was proposed to optimize the wall thickness.Finally,the determination method for the wall thickness of ultra-deepwater subsea separators was established.A prototype was manufactured according to the optimized wall thickness and pressure tank crushing tests were conducted.The experimental result indicates that the model built in this paper is accurate,the errors of plastic analysis and instability analysis compared to the experimental results are 13.11%and 8.80%respectively.The determination method for the wall thickness of ultra-deepwater subsea separators proposed in this paper makes full use of material plasticity.In addition to guaranteeing the reliability,the determination method increases bearing capacity by 44.4%,and decreases wall thickness by 20%in comparison with stress classification methods.

ultra-deepwater subsea separator;thickness determination for pressure bearing structures;plastic ultimate analysis;stability analysis;pressure tank crushing test

葛玖浩,李伟,陈国明,等.基于极限承载能力分析的超深水水下分离器承压结构壁厚设计方法[J].中国海上油气,2017,29(6):150-157.

GE Jiuhao,LI Wei,CHEN Guoming,et al.Determination of wall thickness for ultra-deepwater subsea separators based on ultimate bearing capacity analysis[J].China Offshore Oil and Gas,2017,29(6):150-157.

TH49

A

1673-1506(2017)06-0150-08

10.11935/j.issn.1673-1506.2017.06.020

*国家高技术研究发展计划(863计划)“水下分离器关键技术研究(编号:2013AA09A213)”部分研究成果。

葛玖浩,男,中国石油大学(华东)在读博士研究生,主要研究方向为海洋石油装备及安全检测技术。地址:山东省青岛市黄岛区长江西路66号中国石油大学(华东)机电工程学院(邮编:266580)。E-mail:gejiuhao@163.com。

李伟,男,博士,教授,主要研究方向为海洋石油装备及安全检测技术。E-mail:liwei@upc.edu.cn。

2017-03-21

(编辑:叶秋敏)