水下湿式电连接器密封组件密封性能模拟与分析*

赵宏林 胡 栋 赵东伟 安 晨 戚圣好

(中国石油大学(北京) 北京 102249)

水下湿式电连接器密封组件密封性能模拟与分析*

赵宏林 胡 栋 赵东伟 安 晨 戚圣好

(中国石油大学(北京) 北京 102249)

利用ANSYS有限元软件建立了水下湿式电连接器橡胶密封组件在工作工况下(最大水深500 m,往复插拔运动)的二维有限元简化模型,模拟分析了不同表面摩擦系数、不同径向压缩量及动静密封状态下密封区域的接触应力分布情况,分别利用经验公式法和雷诺方程分析法计算了泄漏量,对密封组件密封性能进行了定量分析。结果表明:密封区域的接触应力随表面摩擦系数增大而增大,但当表面摩擦系数为0.20时密封区域局部失效;不同径向压缩量情况下瞬时动密封的接触应力均高于静态密封的接触应力;密封组件径向压缩量增大,接触应力也随之增大,但当径向压缩量为1.0 mm时密封区域局部失效。经验公式法和雷诺方程分析法计算的泄漏量均小于规范的最大泄漏量标尺,表明水下湿式电连接器密封组件具有良好的密封性能,但经验公式法比雷诺方程计算的结果相对偏小,主要原因是雷诺方程计算侧重的是接触面的湿摩擦,而经验公式侧重的是接触面的干摩擦。本文研究结果对水下湿式电连接器密封结构设计和相关参数选取有一定的指导意义。

水下湿式电连接器;橡胶密封组件;接触应力;摩擦系数;径向压缩量;动静密封;泄漏量;有限元模拟

水下湿式电连接器是一种暴露于苛刻外部环境(如海水、油液、钻井液等),用来连接电缆、水下用电设备的水下可插拔连接装置[1],与采油树、脐带缆等重要部件都有直接联系[2]。当其通电时,电连接器公头插入到母头腔体,防止海水进入和液压油流出以保护腔内电器设备,其腔口位置处设有密封装置。水下湿式电连接器采用橡胶密封,利用橡胶的高弹性和低硬度特性,在压力作用下橡胶密封件将密封区域的间隙填满,与插针外表面紧密接触,压力越高,其密封效果越好,且密封件不会因机械作用而损坏。传统的O型、唇型等密封圈因其密封过程中密封区域面积较小,不能达到良好的密封效果,因此水下湿式电连接器须采用接触区域面积较大的橡胶密封形式,但由于其密封接触区域面积大,且存在静密封和动密封2种工况,密封性能受密封面上的摩擦系数、动静密封状态、径向压缩量、外界约束载荷等影响,因此,对水下湿式电连接器的密封分析尤为重要。

目前,国外GISMA、SEACON、BEDIX和SOURIAU等公司已有完整的多样式湿式电连接器成品[3-5],广泛应用于军事、船舶、石油、水下交通等领域[6],但其密封技术均被保密或受专利保护[7-8],几乎找不到相关的系统资料。国内对水下湿式电连接器的研究处于起步阶段,哈尔滨工程大学、中海油研究总院、中国石油大学等单位和不少学者对水下连接器进行了相关研究,其中胡晓东等[9]将O型橡胶密封圈应用到电连接器的密封中,侧重分析O型密封圈在静密封状态下的密封情况,并得出了橡胶密封圈的结构尺寸、压缩率和沟槽间隙等因素对其密封性能的影响,但该分析未考虑水下电缆连接器的往复插拔工作状态,缺乏对其工作工况下密封性能的分析计算,且O型密封圈由于较小的密封区域并不能很好地满足电连接器工作工况下的密封要求;魏迪飞等[10]针对电连接器在水下插拔的工况,设计了多重O型密封结构,该密封设计在理论上具有较好的密封效果,但并未对密封性能进行分析计算,缺乏理论依据;石秀华等[11]对芳纶电缆连接器做了密封设计和分析,得到电缆连接器干式插拔工况下具有良好的密封性能,但其分析结果是基于干式电连接器的,未考虑水下插拔运动的情况。由此可见,在水下湿式电连接器的密封结构设计上,国内目前研究不能达到连接器正常工作工况下的密封要求,有关的理论研究也须进一步完善。因此,本文针对水下电连接器工作工况(最大工作水深500 m和水下往复插拔运动),结合O型橡胶密封圈的特点,设计了套筒式的橡胶密封组件结构,并利用ANSYS有限元软件建立了水下湿式电连接器橡胶密封组件和插针的往复运动的简化二维有限元模型,通过施加相应约束和载荷,分别计算了密封组件在不同摩擦系数、不同径向压缩量及动静密封2种不同状态下接触区域的应力分布情况;最后利用经验公式法和雷诺方程计算泄漏量,对密封情况做了定量分析,得到了2种方法结果的差异和各自适用情况,从而为水下湿式电连接器密封结构设计及相关参数选取提供了参考。

1 水下湿式电连接器密封结构

水下湿式电连接器按照接触对数可以分为单针、四针、七针等结构,本文以单针形式的结构为研究对象,其结构如图1所示。密封处采用套筒结构的橡胶密封组件形式,该橡胶密封组件内壁与插针外表面紧密接触形成大面积的密封区域,具有更好的密封效果。图1右侧放大图为密封组件的细节图。当水下湿式电连接器在工作工况下插入通电时,公头插入母头壳体内,梭针随公头一起向母头壳体内运动直至梭针与插针接触,此后梭针与插针静止,公头继续向母头腔内运动;拔出过程则相反。插针、梭针与母头腔壁接触位置处设有密封组件,橡胶密封组件上端与柔性隔膜接触,右端与导体套筒连接,腔内充满液压油,只有左侧与海水接触。当介质压差和预紧力综合作用时,密封组件被径向压缩,由于其上边沿被径向约束,因此密封组件内壁会与插针外表面压合紧密,从而实现密封。

图1 水下湿式电连接器结构示意图(单针形式)Fig.1 Structure of subsea wet electrical connector(single needle)

2 密封组件密封性能有限元模拟与分析

2.1 密封组件有限元模型简化

水下湿式电连接器插拔时,密封组件与插针、梭针间的接触形式相同,因此本文只分析插针与密封组件的密封情况(图2a),插针和密封组件之间采用过盈配合的接触方式,其过盈量即为橡胶密封组件的径向压缩量。当密封区域的接触应力大于两端介质压差时便能隔绝外部海水和腔内液压油,起到密封作用。通过直接的三维模型无法具体仿真橡胶密封组件径向压缩过程,因此将原模型简化为二维的面对称模型进行分析,如图2b所示。

图2 水下湿式电连接器密封的简化三维和二维模型Fig.2 Simplified 3D and 2D model of subsea wet electrical connector

2.2 流体压力和插针行程模拟

在有限元模型中,插针和密封组件均采用实体单元Solid185,单元边长设为默认值,采用ANSYS的面扫描法对密封组件进行网格划分[12]。插针材料为不锈钢,表面镀有钛合金,密封组件材料为氯丁橡胶,材料特性见表1。在接触过程中,插针相对于密封组件的弹性变形量极小,故将插针近似为刚体。密封组件上端受径向约束,右端受轴向约束,根据工况,在密封组件左侧面上施加均布载荷来模拟内外介质压差作用。

表1 水下湿式电连接器密封组件和插针材料特性Table 1 Material properties of sealing component and pin in subsea wet electrical connector

插针和密封组件之间的过盈量即为密封组件的径向压缩量。设密封组件的径向压缩量为t,插针位移矢量为S,其矢量方向与插针轴向平行。当S=0 mm时,表示插针和密封组件之间相对静止,为静密封,即湿式电连接器没有进行插拔操作;当S=10 mm时,表示插针相对密封组件向腔内滑动10 mm,此过程为内行程时的瞬时动态密封;当S=-10 mm,表示插针相对密封组件向腔外滑动10 mm,此过程为外行程时的瞬时动态密封。

2.3 密封组件密封性能影响因素分析

2.3.1 密封面摩擦系数对密封区域接触应力的影响

设接触面的接触宽度为W,其接触宽度上的接触节点沿x轴正方向与接触宽度的左端点之间的距离记为D,如图3所示。通过提取该接触面上各距离处节点应力值可得到密封面的应力分布情况。

图3 水下湿式电连接器密封组件二维接触区域宽度示意图Fig.3 Width of two-dimensional contacting area in subsea wet electrical connector

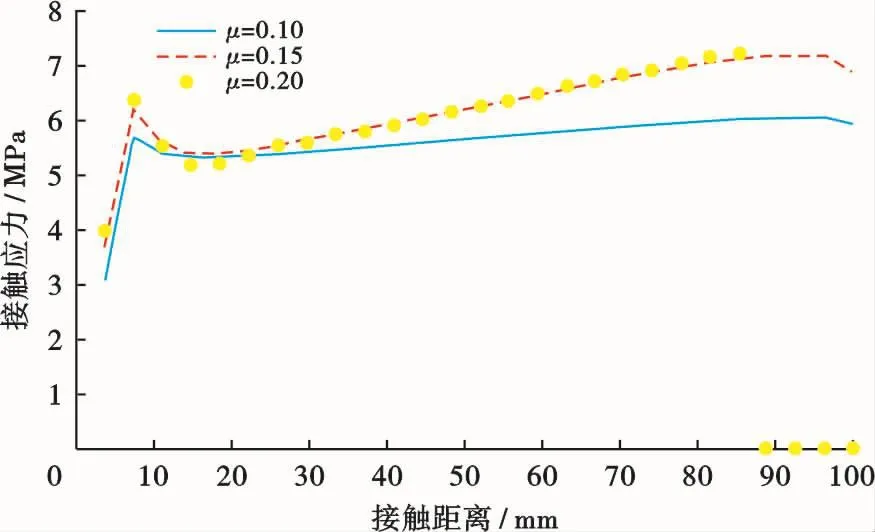

水下湿式电连接器在插拔过程中,密封组件表面摩擦系数会影响密封区域的接触应力,对密封性能有重要影响,因此有必要分析不同摩擦系数下的接触应力分布情况。以插针的内行程为例,插针位移S=10 mm,径向压缩量t=1.0 mm,分别取摩擦系数μ为0.10、0.15、0.20,分析不同摩擦系数下密封组件的接触应力沿接触宽度方向的变化情况,结果如图4所示。

图4 不同密封面摩擦系数下水下湿式电连接器密封组件接触应力分布(S=10 mm)Fig.4 Contact stress distribution of sealing component under different coefficients of subsea wet electrical connector(S=10 mm)

从图4可以看出,μ值越大,水下湿式电连接器密封组件接触应力也就越高,但μ从0.15增大到0.20时,其接触应力在接触宽度上的分布差异不大,说明随着摩擦系数的增大,摩擦系数对密封性能的影响越来越小。此外,当μ=0.20时,密封组件最右侧附近的接触应力急剧降到0,说明此时密封组件右端位置和插针没有紧密接触,该接触面处的密封已失效,但其余位置仍然有较好的密封性。因此,在设计橡胶密封组件时并不是密封组件和插针、梭针之间的摩擦系数越高越好,较高的摩擦系数可能会导致密封组件在动态密封时磨损变形,进而出现密封失效,必须合理地控制摩擦系数。

由图4还可以看出,密封组件左端面与外部介质接触,外部介质的压力阻止了密封组件贴紧插针表面,因此最左端的接触应力为0;当0<D<10 mm时,外部介质的影响越来越小,此时接触应力急剧增大;当D=10 mm,接触应力增至最大,表明外部介质压力和插针密封组件的接触面粗糙度以及弹性变形的影响产生的共同作用最大,形成了接触面上的局部高应力,随后缓慢下降;当D>20 mm时,接触应力再缓慢增大。密封组件越往右侧,其密封效果越好。因此,在设计密封件时,在保证内部结构合适的情况下,增加密封组件的轴向长度有利于达到更好的密封效果。

2.3.2 动静密封状态对密封区域接触应力的影响

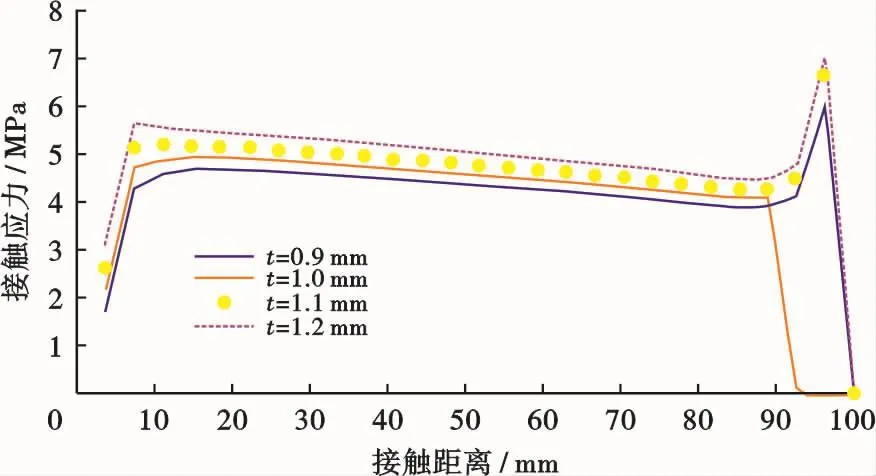

水下湿式电连接器在插拔和通电静止2种工况下的密封状态不同,其对密封性能的影响也不一样,因此有必要分析动静密封状态下密封区域接触应力分布情况。将摩擦系数μ设为0.10,取S=0 mm和S=10 mm,径向压缩量t分别取0.9、1.0、1.1、1.2 mm,分析得到对应的瞬时动态(S=10 mm)和静态(S=0 mm)情况下的接触应力,如图5所示。

图5 不同径向压缩量下瞬时动态和静态密封下水下湿式电连接器密封组件接触应力分布Fig.5 Contact stress distribution of sealing component under static and dynamic seal when t varies in subsea wet electrical connector

分析对比图5可知,不同径向压缩量情况下接触应力变化趋势与图4类似,且各径向压缩量下密封组件的瞬时动态的接触应力均高于静止状态的接触应力,表明插针的运动使密封组件更加贴紧插针外表面,从而阻止工作介质通过接触面。

2.3.3 密封组件径向压缩量对接触应力的影响

当插针位移S=-10 mm,此时为外行程。设定摩擦系数u=0.10,取密封组件径向压缩量t分别为0.9、1.0、1.1、1.2 mm,计算得到不同径向压缩量下的接触应力分布,如图6所示。由图6可知,接触界面的应力随径向压缩量的增大而增大,不同压缩量下接触应力在接触宽度上的分布变化趋势基本一致。在密封组件右端面附近位置,接触应力急剧下降至0,表明外行程时右端面位置处密封失效,且密封组件径向压缩为1.0 mm时其右端失效最严重,但是密封组件整体密封性能仍然良好。

图6 不同径向压缩量下水下湿式电连接器密封组件接触应力分布(S=-10 mm)Fig.6 Contact stress distribution of sealing component under different radial compression in subsea wet electrical connector(S=-10 mm)

综合分析图5、6可知,无论插针相对于密封组件是内行程还是外行程,无论是瞬时动态密封还是静态密封,密封组件径向压缩量越大,接触界面上的应力均相应增大,意味着密封组件的密封效果也就越好。但根据相关文献[13-15],橡胶在一定初始应力作用下,其应力随着时间增长而减小,这种现象称为应力松弛现象;而且初始应力越大,其松弛现象越明显,橡胶寿命越短。因此,在保证密封情况下,其径向压缩量要取合适的值,以保证密封组件的寿命。

3 密封组件泄漏量分析

常规的分析密封性能的方法是根据接触应力大于介质压差来判断的,但实际上泄漏是无法避免的,泄漏是绝对的,无泄漏是相对的[16],因此通过分析泄漏量可定量判断密封性能好坏。本文根据JB/T 4127标准中的轴套形式密封件的泄漏量数据,综合水下湿式电连接器的往复插拔工况,以3 m L为每次插拔的最大泄漏量标尺[16],当泄漏量在泄漏标尺范围内时判定密封性能良好,且泄漏量越小,表明密封效果越好。

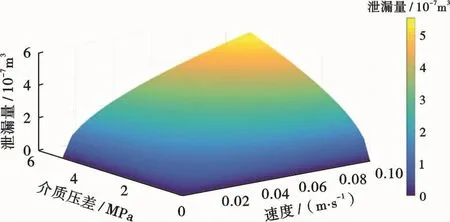

3.1 经验公式分析

橡胶密封组件在往复插拔工况中的密封能力与内外介质压差、预压缩量、接触面间的光滑程度以及插针的运动速度都有很大的关系。根据文献[17-18]中的经验公式和系数可得介质压差和插拔速度对水下湿式电连接器一次往复插拔情况下的泄漏量影响,如图7所示。在单位时间内水下湿式电连接器的插拔次数一定时,当密封组件内外压差越高时,为保证泄漏量低于标尺值,每次插拔的速度要减小。因此,当设置了相应的插拔速度时,必须控制腔内外压差在对应的范围内,才能达到允许的泄漏量,从而为水下湿式电连接器的作业参数的选取提供理论依据。

图7 不同插拔速度和介质压差下水下湿式电连接器密封组件往复插拔一次的泄漏量Fig.7 Sealing component’s leakage of one plug in subsea wet electrical connector under different velocities and media pressures

根据水下湿式电连接器实际插拔工况,取最大介质压差5 MPa和最大插拔速度0.1 m/s,由经验公式计算得到往复插拔一次泄漏量为1.113 7×10-6m3,远小于最大泄漏量标尺,表明正常工况下水下湿式电连接器密封组件的密封性能良好。

3.2 雷诺方程分析

根据Blok提出的流体动力学润滑的相关理论,橡胶密封组件的密封情况可以简化为满足流体动力润滑条件[19],如图8所示。当水下湿式电连接器插针外伸和内缩时,分别对应向腔内带出油液和带入海水。

图8 流体动力润滑示意图Fig.8 Diagram of hydrodynamic lubrication

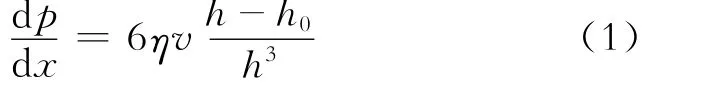

图8中,p为压力,MPa;h01,h02分别为2种行程下的缝隙高度,m;vin、vout分别为2种行程下壁面运动速度,m/s;x为接触面沿坐标方向的长度,m。由N-S方程和连续性方程可得缝隙的压力梯度公式为:

式(1)中:η为动力黏度,η=1.6×10-4Pa·s;h为缝隙高度,m;h0为压力p最大时的缝隙高度,m。

根据Blok提出的模型,得到

因此,可以得到泄漏量

式(4)中:qout为外行程中油液向外泄漏量,m3;qin为内行程中油液向内被带入量,m3;p′out为外行程压力梯度,MPa/m;p′in为内行程压力梯度,MPa/m。

电连接器在插拔过程中速度不变,因此vin=vout,故当p′out<p′in时,得到净泄漏量qn>0,此时向外泄漏的油量大于向内被带入的油量,油液会向海水中泄漏,而海水不会向腔内泄漏,这种状态是防止海水进入腔内所需要的[20]。因此,在连接器的设计中,保证油液在内行程中的压力梯度大于外行程的压力梯度,即p′out<p′in,即可保证在插拔过程中海水不会进入腔内。

根据图5、6应力分布可知,起主要密封作用的区域为20 mm≤D≤80 mm,该区域内应力变化均匀。同样取介质压差为5 MPa,插拔速度为0.1 m/s,通过提取该区域的应力数据得到内行程和外行程下的压力梯度分别为10.89、10.97 MPa/m,代入式(4)得到净泄漏量qn=-1.471 3×10-6m3,此时海水向腔内泄漏,并且泄漏量低于最大泄漏量标尺,进一步说明水下湿式电连接器密封组件达到了密封要求。

对比2种方法计算的泄露量,发现雷诺方程分析结果比经验公式法得到的结果高30%左右,这是由于雷诺方程分析法是基于润滑理论计算得到的,密封件和被密封件之间存在边界油膜,两接触面并没有完全接触,而经验公式法侧重的是接触面的干摩擦,即两接触面之间没有油膜,接触面完全接触,因此其结果相对较小。

4 结论与建议

1)有限元模拟分析表明,水下湿式电连接器密封组件表面摩擦系数越大,接触区域的接触应力越大,密封组件失效的可能性也越大,但当摩擦系数为0.2时密封区域局部失效,因此摩擦系数要小于0.2;密封组件径向压缩量越大,动态和静态密封下的接触应力也越大,但当径向压缩量为1.0 mm时密封组件在外行程过程中会出现密封失效,因此径向压缩量要避开1.0 mm值。此外,不同径向压缩量情况下瞬时动态的接触应力均高于静止状态的接触应力,因此理论上密封装置在插拔状态下密封效果较静态的密封效果好。

2)经验公式法和雷诺方程分析法计算的泄漏量均小于规范的最大泄漏量标尺,表明水下湿式电连接器密封组件有良好的密封性能,但雷诺方程法分析偏于润滑湿摩擦状况,而经验公式法偏于干摩擦状况,因此实际泄漏量计算须根据密封组件工况进行选择。此外,由雷诺方程分析法可知水下湿式电连接器插针为外行程时油液外泄,插针为内行程时油液向内带入,因此在内行程压力梯度大于外行程压力梯度时可保证泄露为油液外泄,从而阻止海水进入腔内。

3)建议在后续研究中考虑水下湿式电连接器在插拔过程中插针表面会携有海水中的污染物的情况,进一步开展水下湿式电连接器密封组件密封性能计算与分析。

[1] 任万滨,崔黎,翟国富,等.电连接器接触件插拔特性与接触电阻的仿真分析[J].机电元件,2012,32(3):40-44.REN Wanbin,CUI Li,ZHAI Guofu,et al.Simulation of contacts inserted characteristics and contact resistance for electrical connector[J].Electromechanical Components,2012,32(3):40-44.

[2] 叶杨高,朱家远,李锦华.国外水下插拔光纤连接器的发展[J].光纤与电缆及其应用技术,2008,2(2):1-4.YE Yanggao,ZHU Jiayuan,LI Jinhua.Development of underwater wet-mate fiber optic connector abroad[J].Optical Fiber and Electric Cable,2008,2(2):1-4.

[3] 董衍辉,段梦兰,王金龙,等.深水水下连接器的对比与选择[J].石油矿场机械,2012,41(4):6-12.DONG Yanhui,DUAN Menglan,WANG Jinlong,et al.Comparison and selection of deep-water subsea connectors[J].Oil Field Equipment,2012,41(4):6-12.

[4] 王莹莹,王德国,段梦兰,等.水下生产系统典型布局形式的适应性研究[J].石油机械,2012,40(4):58-63.WANG Yingying,WANG Deguo,DUAN Menglan,et al.Research on the adaptability of the typical layout form of the underwater production system[J].China Petroleum Machinery,2012,40(4):58-63.

[5] ALLENSWORTH D C,CROWN T W.Subsea gang connector system:United States,7172447 B2[P].2007-02-06.

[6] 张利彬.耐腐蚀深水分离电连接器技术研究[D].杭州:浙江大学,2015.ZHANG Libin.The research of corrosion-resistant deep-water separation electric connectors’technology[D].Hangzhou:Zhejiang University,2015.

[7] JASON A H,JOHN H.Electrical bulkhead connector:United States,20150047854 A1[P].2015-02-19.

[8] MANFRED M,OLIVER H.Pressure compensated plug connector:United States,6832924 B2[P].2001-05-18.

[9] 胡晓东,于慧敏,韩继先.浅谈水下电连接器的密封设计[J].机电元件,2014,34(2):3-6.HU Xiaodong,YU Huimin,HAN Jixian.On the seal design of underwater electrical connectors[J].Electromechanical Components,2014,34(2):3-6.

[10] 魏迪飞,余铮研,马英伟,等.一种水下插拔密封电连接器:中国,102957039A[P].2013-03-06.

[11] 石秀华,孙武斌,李增楠.芳纶电缆水下电连接器密封技术研究[J].润滑与密封,1998,1(1):44-45.SHI Xiuhua,SUN Wubin,LI Zengnan.Sealing technics of electrical connectors for subwater cables[J].Lubrication Engineering,1998,1(1):44-45.

[12] 杨春明,谢禹钧,韩春雨.基于Ansys的橡胶O形密封圈密封性能的有限元分析[J].石油和化工设备,2010,13(4):21-24.

[13] 李咏今.硫化橡胶的压缩应力松弛[J].弹性体,1993,3(3):18-21.LI Yongjin.Vulcanized rubber compression stress relaxation[J].Elastomer,1993,3(3):18-21.

[14] 熊传溪.橡胶老化的化学应力松弛数学模型[J].合成橡胶工业,1992,15(3):180-183.XIONG Chuanxi.Mathematical model of chemical stress relaxation of rubber aging[J].China Synthetic Rubber Industry,1992,15(3):180-183

[15] 王伟,赵树高.应力松弛下橡胶O形密封圈的有限元分析[J].润滑与密封,2008,33(10):24-26.WANG Wei,ZHAO Shugao.Finite element analysis of rubber O-ring seal with stress relaxation[J].Lubrication Engineering,2008,33(10):24-26.

[16] 张文静.金属橡胶密封件泄漏率分析及试验研究[D].哈尔滨:哈尔滨工业大学,2014.ZHANG Wenjing.Leakage rate analysis and experimental research on metal rubber seal[D].Harbin:Harbin Institute of Technology,2014.

[17] 陈庆,陈利强,康博.往复运动橡胶O形密封圈密封机制及其特性的研究[J].润滑与密封,2011,36(6):76-78.CHEN Qing,CHEN Liqiang,KANG Bo.Study of seal mechanism and characteristic for rubber O-ring in reciprocating motion[J].Lubrication Engineering,2011,36(6):76-78.

[18] 阿弗鲁辛科.橡胶密封[M].北京:机械工业出版社,1978.

[19] KARASZKIEWICZ A.Hydrodynamics of rubber seals for reciprocating motion,Lubricating film thickness,and outleakage of O-seals[J].Industrial&Engineering Chemistry Research,1987,26(11):2180-2185.

[20] 杨继隆,俞浙青,裴翔,等.液压往复密封的技术进展[J].中国机械工程,2001,12(7):122-126.YANG Jilong,YU Zheqing,PEI Xiang,et al.Technical progress of hydraulic reciprocating seal[J].China Mechanical Engineering,2001,12(7):122-126.

Simulation analysis of sealing performance of the seal component in subsea wet electrical connectors

ZHAO Honglin HU Dong ZHAO Dongwei AN Chen QI Shenghao

(China University of Petroleum,Beijing102249,China)

A 2D finite element model of the rubber seal component in subsea wet electrical connectors under the working condition(maximum water depth of 500 m,reciprocating motion)was established with the software ANSYS.Different friction coefficients,static and dynamic sealing conditions and compressions were simulated to analyze their influences on contact stress distribution of the sealing area.The sealing performance of the seal component was quantitatively analyzed by empirical formula method and Reynolds equation analysis method,which were used to calculate the leakage.The results show that the contact stress of the sealing area increases with the increase of friction coefficient,but part of the sealing area fails when the surface friction coefficient is 0.20;the contact stress under instantaneous dynamic sealing condition is higher than that of the static sealing condition;it increases with the increase of seal component’s radial compression,but part of the sealing area fails when the radial compression is 1.0 mm.The leakages calculated by empirical formula method and Reynolds equation analysis method are both less than the maximum leakage criterion,which indicates that the subsea wet electrical connector’s seal component has good sealing performance,but the empirical formula’s result is relatively smaller than that of Reynolds equation.The main reason is that the Reynolds equation is based upon the wet friction of the contact surface,while the empirical formula focuses on the dry friction.The results have guiding significance for designing the subsea wet electrical connector’s sealing structure and selecting relevant parameters.

subsea wet electric connector;rubber seal component;contact stress;friction coefficient;radial compression;dynamic and static sealing;leakage;finite element simulation

赵宏林,胡栋,赵东伟,等.水下湿式电连接器密封组件密封性能模拟与分析[J].中国海上油气,2017,29(6):143-149.

ZHAO Honglin,HU Dong,ZHAO Dongwei,et al.Simulation analysis of sealing performance of the seal component in subsea wet electrical connectors[J].China Offshore Oil and Gas,2017,29(6):143-149.

TE953

A

1673-1506(2017)06-0143-07

10.11935/j.issn.1673-1506.2017.06.019

*“十三五”国家科技重大专项“基于深水功能舱的全智能新一代水下生产系统关键技术研究(编号:2016YFC0303700)”部分研究成果。

赵宏林,男,教授,主要从事机械设计及理论、海洋油气装备研究。地址:北京市昌平区府学路18号(邮编:102249)。E-mail:zhaohl86@163.com。

胡栋,男,在读硕士研究生,主要研究方向为海洋石油装备。地址:北京市昌平区府学路18号(邮编:102249)。E-mail:hd19920915@163.com。

2016-12-28改回日期:2017-06-21

(编辑:吕欢欢)