TC4钛合金异形型腔电解加工实验研究

杨振文 ,赵建社 ,吕焱明 ,范延涛 ,刘鼎铭 ,何亚峰 ,2

(1.南京航空航天大学机电学院,江苏南京210016;2.常州工学院,江苏常州 213002)

TC4钛合金异形型腔电解加工实验研究

杨振文1,赵建社1,吕焱明1,范延涛1,刘鼎铭1,何亚峰1,2

(1.南京航空航天大学机电学院,江苏南京210016;2.常州工学院,江苏常州 213002)

通过分析钛合金电解加工时金属基体表面点蚀、钝化过程,研究了NaNO3电解液、NaCl电解液及其混合电解液对TC4钛合金的电化学溶解特性的影响。对比分析不同成分电解液中的工件表面质量和加工效率,最终选用质量分数为10%NaNO3和20%NaCl的混合电解液进行TC4钛合金异形型腔电解加工工艺实验。结果表明:采用混合电解液可实现TC4钛合金异形型腔的高效加工,稳定加工速度可达2.8 mm/min;当阴极进给速度为2.4 mm/min时,型腔一致性较好。

电解加工;TC4钛合金;电解液;异形型腔

钛合金具有密度小、比强度高、耐腐蚀等优异特性[1],常用于飞机承力结构、发动机传动部件和紧固连接件。以该类材料制成的发动机机匣和轮盘中,存在大量以三角形、方形、梯形等形状特征为主的异形型腔结构,实现这些结构的高效稳定加工具有重要意义。电解加工是基于电化学阳极溶解原理实现金属工件的蚀除,且不受材料强度、刚度限制,加工效率较高,符合钛合金加工工艺需求[2-3]。但钛合金在电解加工过程中表现出极化程度较大、过电位较高等特性[4-6],这是由于钛合金化学性质活泼,当暴露于空气、水或其他含氧介质时,其表面会形成厚度约0.5~7 nm的致密氧化层[7],在具有优异耐腐蚀性的同时,表面金属基体溶解受到抑制。

电解加工所用的电解液是突破钝化层阻碍、促进钝化膜溶解的关键所在,选用合理的电解质成分是实现钛合金材料高效稳定加工的基础。目前,电解加工多采用成分单一的中性盐溶液[4,6,8],这是因为其便于后续参数控制,可满足大多数材料的蚀除需求。但钛及其合金在电解加工时,工件表面易钝化,加工难度大,单一成分的电解液难以满足其工艺需求,故近年来也有学者尝试采用非水电解质。Fushimi等[9]研究了Ti金属在含NaCl的乙二醇溶液中的阳极溶解行为,并获得质量较好的表面。Sjöström 等[10]将 NaBr溶于乙二醇溶液,在 Ti金属表面加工出一致性较好的凹槽结构。这主要是因为电解液在无水或含水量较低时,工件表面介质中含氧量较少,影响了电解加工金属表面氧化层的形成[11],从而有利于钛及其合金的稳定加工。虽然非水电解质隔离了形成钝化膜的氧气源,但对中性盐的溶解能力较差,溶液电导率普遍较低,通常适用于微细加工领域。

本文分析了电解加工过程中金属基体的点蚀、钝化过程,研究了不同活性的NaNO3、NaCl电解液对TC4钛合金的电化学溶解特性的影响,并据此开展了NaNO3和NaCl混合电解液的电解加工实验研究。通过对比不同成分的电解液对TC4钛合金表面质量和加工效率的影响,最终选用质量分数为10%NaNO3和20%NaCl的混合电解液进行TC4钛合金异形型腔电解加工工艺实验。

1 钛合金电化学溶解原理

电解加工时,工具阴极以进给速度v相对于工件做直线进给运动。当极间间隙Δ相对于v变得太小时,将引起局部堵塞,造成火花放电或短路,影响电解加工的稳定性。另外,钛合金在电解加工过程中,其金属表面形成了阻碍加工稳定进行的氧化层(主要成分为Ti2O3和TiO2)和带粘附性的电解产物(主要成分为 Ti(OH)3、Ti(OH)4、H2TiO3)[6,12],也会影响金属溶解的稳定性。

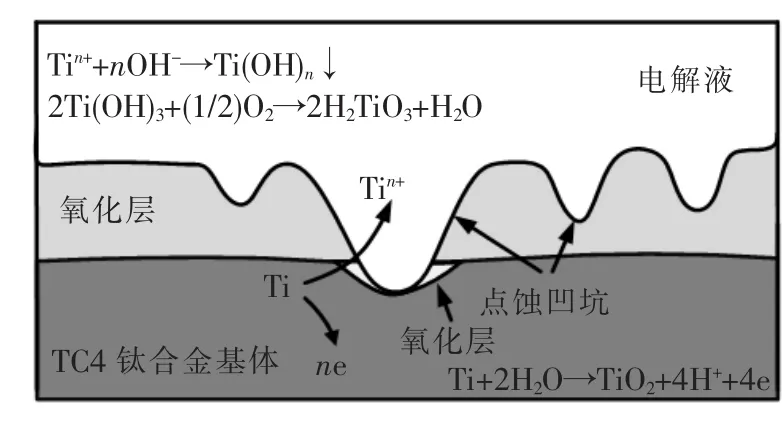

图1是电解加工钛合金时,金属基体表面的电化学溶解示意图。金属基体暴露于含氧电解质中,表面易钝化生成致密氧化层[13-14]。渗透机制指出[15]:溶液中的侵蚀性阴离子,一方面可通过氧化层传递到基体表面,参与金属/氧化物界面的局部反应;另一方面会与表面具有保护性的氧化层反应,造成氧化层局部溶解、变薄,进而形成半球形点蚀凹坑。当氧化层局部区域破裂后,阳极金属表面将发生如下反应:

(1)金属基体钛发生氧化反应,生成的Tin+(n=3,4)进入电解液中,并与其中的阴离子相结合,主要生成不溶性的氢氧化物和水合氧化物:

(2)裸露的基体表面发生氧化反应,生成新的氧化层:

图1 钛合金表面电化学溶解示意图

该氧化层是影响钛合金高效稳定加工的决定性因素。当氧化层的生成速度高于点蚀速度时,阳极处于钝化状态,不可加工;当氧化层的生成速度低于点蚀速度时,金属基体可持续溶解。同时,加工所用电解液的成分直接决定加工过程中的点蚀速度和氧化层生成速度,从而影响工件表面质量和加工效率。根据电解液中侵蚀性阴离子对金属材料活化能力的大小,可将电解液分为活性电解液和钝性电解液,且不同类型的电解液对钛合金金属基体的点蚀、钝化作用存在明显差异。

2 材料溶解特性研究

2.1 实验装置及准备

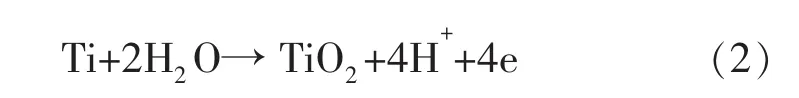

为研究不同成分的电解液对TC4钛合金材料的点蚀与钝化作用的差异,设计了电解加工夹具装置(图2)。该夹具用有机玻璃制成,加工时工具阴极固定,工件做匀速直线进给运动,仅端部的截面尺寸为10 mm×20 mm的工作面处于溶解状态。通过试加工调节初始对刀间隙,工件材料蚀除速率与阴极进给速度可迅速达到平衡状态。

图2 钛合金试件电解加工装置

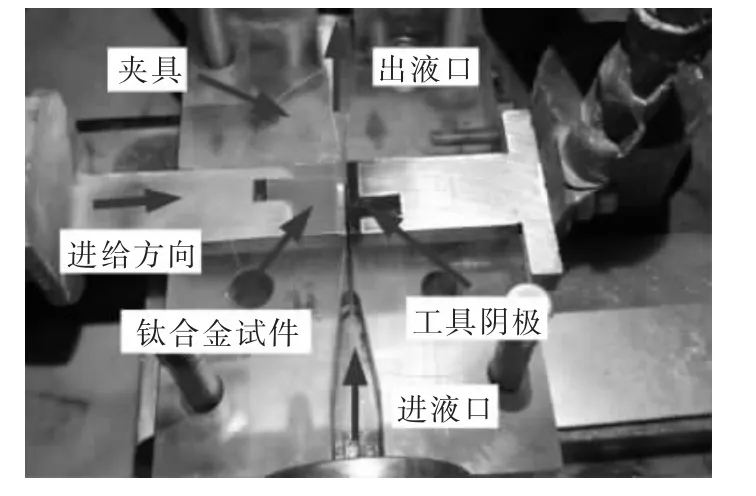

TC4钛合金工件的成分组成见表1。加工前,先用粒度为W5(1200目)的金相砂纸对工件表面进行打磨处理,再将工件浸泡在酒精溶液中超声清洗,待擦拭风干、称重后用于实验研究。

2.2 电解液性质的影响分析

电解液中的侵蚀性阴离子对钛合金表面钝化层的溶解起决定性作用。常用阴离子对Ti的活化能力顺序为Br-->Cl->I->ClO>NO>SO。考虑到NaBr和KBr对设备腐蚀较大,而NaSO4活性太低,故选用工程应用中使用较多且活性不同的电解质NaCl、NaNO3进行对比实验,加工参数见表2。

表1 TC4钛合金化学成分表

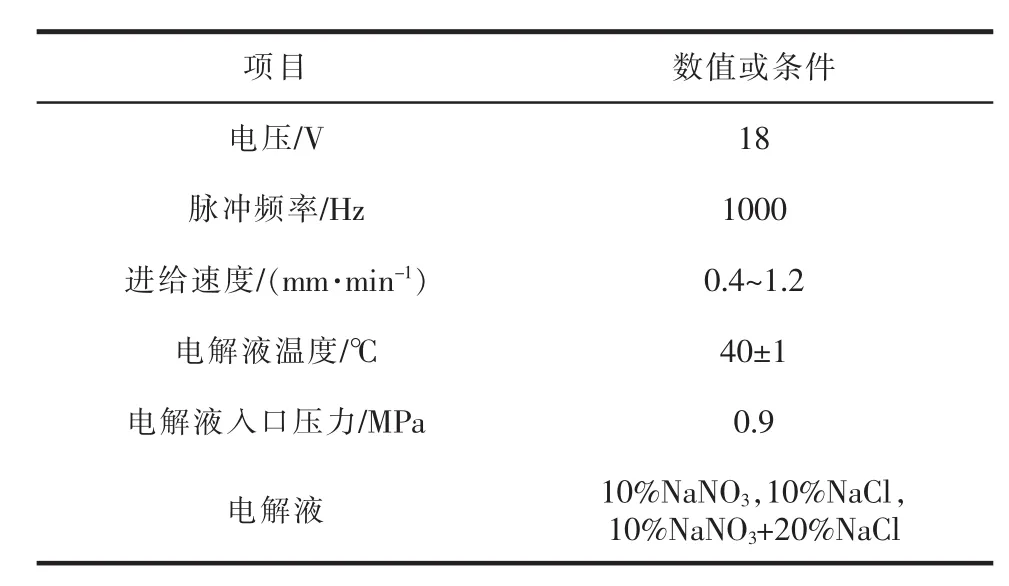

表2 电解质对比实验参数表

2.2.1 表面质量对比分析

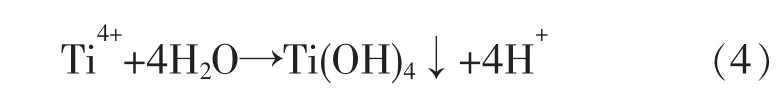

为研究不同成分电解液对TC4钛合金电解加工表面质量的影响,分别采用质量分数均为10%的NaNO3电解液及NaCl电解液进行实验。当工件进给速度为1.2 mm/min时,不同成分电解液加工试件的表面形貌见图3,对应区域测得的试件表面化学成分能谱分析见图4。可见,用质量分数10%的NaNO3电解液加工所得的试件表面存在明显的层积状结构,能谱分析结果(图4a)显示,金属表面的含氧量明显高于加工开始前的TC4钛合金成分中的0.1%含氧量,故可知,该层积状结构主要为含氧钝化层 (图3a)。这是由于NaNO3自身为钝性电解质,其对钛合金表面氧化层的蚀除能力弱,金属基体溶解困难。

用活性较强的NaCl电解液(质量分数10%)加工所得的试件表面出现大量点蚀较明显的凹坑,且随着点蚀凹坑数量的增加,大量的蚀坑重叠,金属表面钝化层得以有效蚀除(图3b)。此时,能谱分析测得试件表面含有少量Cl-(图4b),这是由于活性阴离子Cl-侵蚀性较强,与金属基体发生了反应:

该反应生成的TiCl4,一部分残留在试件表面,另一部分则发生水解反应,主要生成了不溶性的氢氧化物:

上述反应生成的不溶性产物被高速流动的电解液带出加工间隙,使电解加工得以稳定进行。

图4 不同成分电解液加工试件的表面能谱分析

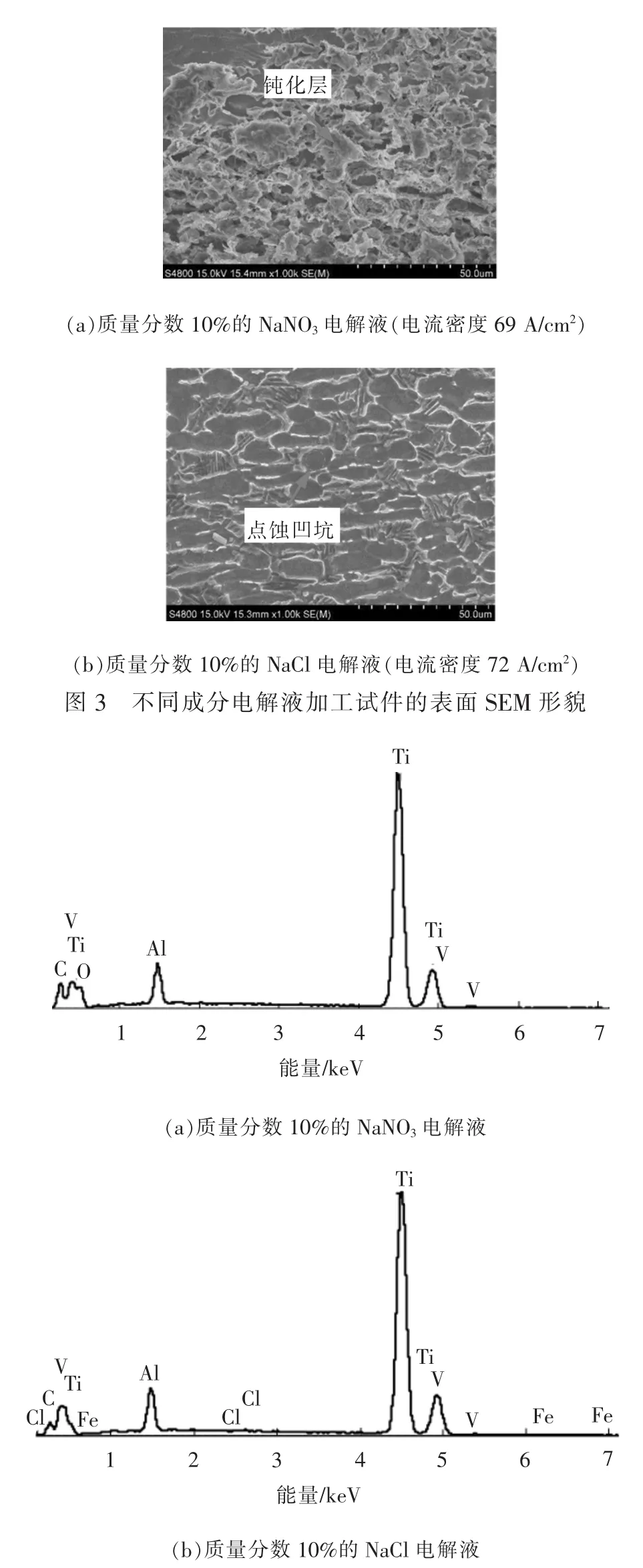

采用不同成分的电解液加工得到的试件整体形貌见图5。从测量结果可知,由于NaNO3电解液为钝性电解液,其集中蚀除材料的能力较强,故所得试件总体一致性较好(图5a);但加工过程中生成的钝化层不易蚀除,因此加工效率难以进一步提高。采用NaCl电解液(质量分数10%,40℃时电导率为0.183 S/cm)加工时,阴离子较强的活化作用可使试件边缘、电解液入口处出现明显圆角(图5b),试件表面平整性变差。同时,在异形型腔电解加工过程中,活性较强的氯离子会对型腔侧壁已加工表面造成点蚀,从而影响型腔的成形精度和表面质量。在综合考虑NaNO3的钝化和NaCl的活化能力后,采用质量分数为10%NaNO3和20%NaCl的混合电解液(40℃时电导率为0.192 S/cm),通过电解液中钝性和活性阴离子的相互补偿作用,达到均匀的活化溶解或超钝化溶解。在相同工艺参数下,用混合电解液加工得到的试件一致性明显改善,表面质量得到提高(图5c)。

图5 不同电解液加工试件的表面形貌

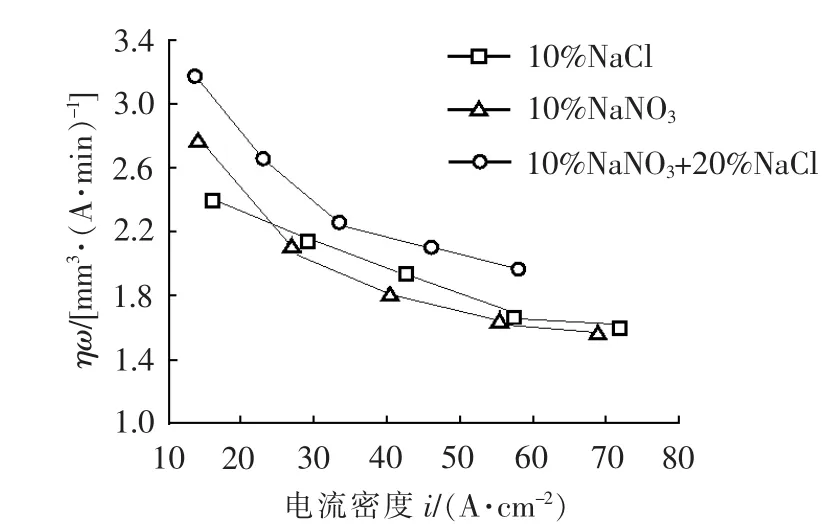

2.2.2 ηω-i特性曲线对比分析

在既定的电解质溶液中,合金的电流效率曲线反映了不同电流密度下的材料溶解速率。在实际工程应用中,通常将电流效率η和元素的体积电化学当量ω的乘积作为反映电解液中金属元素溶解能力的指标。根据法拉第定律可知,元素的实际体积电化学当量ηω满足以下关系:

式中:m为阳极溶解的金属质量;ρ为金属密度;I为加工电流;t为加工时间。

为了获得溶解的阳极质量,用电子天平测量实验前、后的工件质量。加工过程中,通过调整工件与阴极之间的初始加工间隙,以减少加工达到平衡状态所用的时间,从而使加工电流保持近似恒定。同时,为减小随机误差,对每组实验重复进行三次,最终取所得数据的平均值。

图6是在不同电解液中,通过改变阴极进给速度(范围为0.4~1.2 mm/min)和初始加工间隙(范围为0.1~0.8 mm)所得的ηω-i特性曲线。可见,ηω-i曲线呈非线性关系,这是因为TC4钛合金中参与化学反应的金属原子价随着电流密度的变化而变化。当电流密度低于10 A/cm2时,随着电流密度的减小,ηω值仍有增长趋势,说明TC4钛合金在低电流密度时仍会发生点蚀作用。随着电流密度的增大,ηω值逐步趋于稳定。当电流密度较低时,用NaNO3电解液加工所得的ηω值略高于NaCl电解液,这可能是由于加工过程中金属材料溶解不充分所致。随着电流密度的增大,金属基体稳定溶解,NaCl电解液中活性较强的氯离子能促进钛合金表面钝化层的溶解,材料蚀除效率较高,故使ηω值提高。

图6 不同电解液中ηω-i特性曲线

综合对比不同成分的电解液对TC4钛合金加工表面质量和加工效率的影响可知,用质量分数为10%NaNO3和20%NaCl的混合电解液,其钝性和活性阴离子的相互补偿作用可实现钛合金的均匀活化或超钝化溶解,加工所得的工件表面一致性较好,且加工效率较高。

3 异形型腔电解加工实验

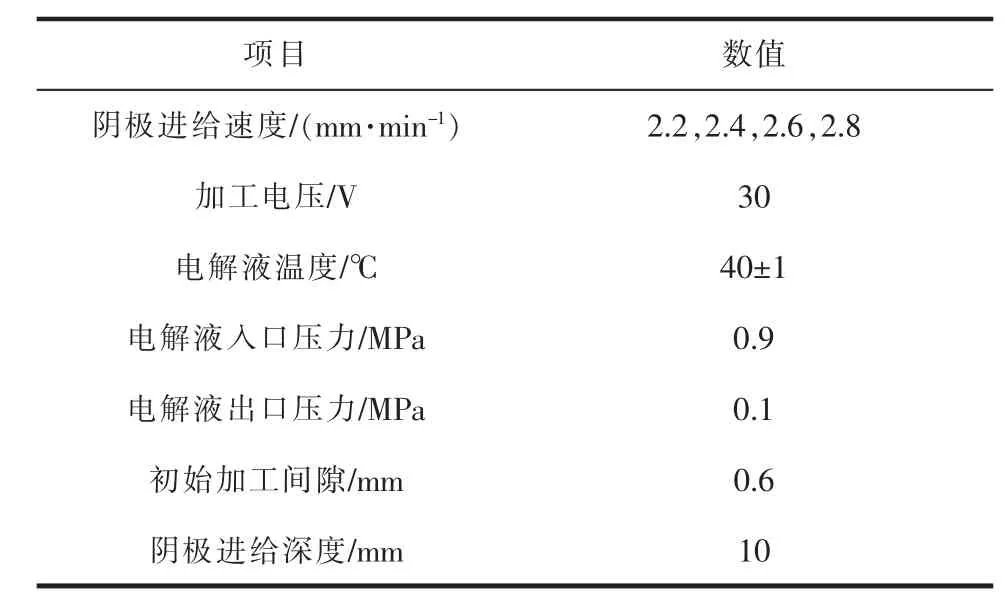

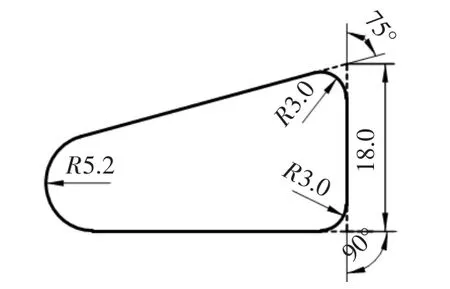

基于TC4钛合金在不同电解液中的溶解特性分析结果,选用质量分数为10%NaNO3和20%NaCl的混合电解液,开展了TC4钛合金异形型腔电解加工实验。型腔的特征尺寸见图7,电解加工实验参数见表3。

表3 异形型腔电解加工实验参数表

图7 异形型腔特征及尺寸

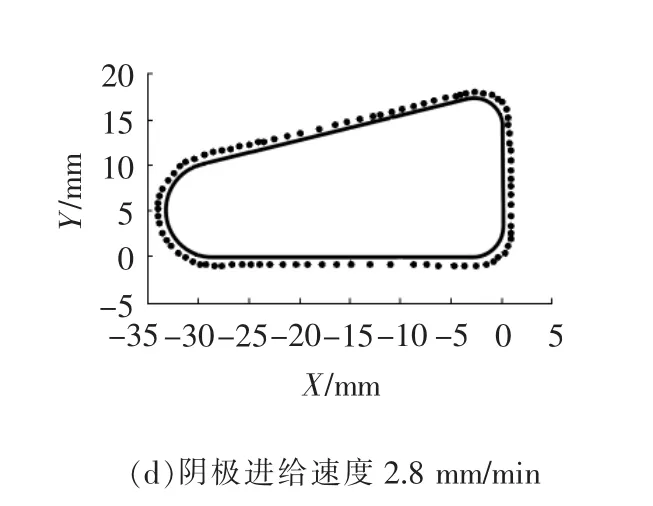

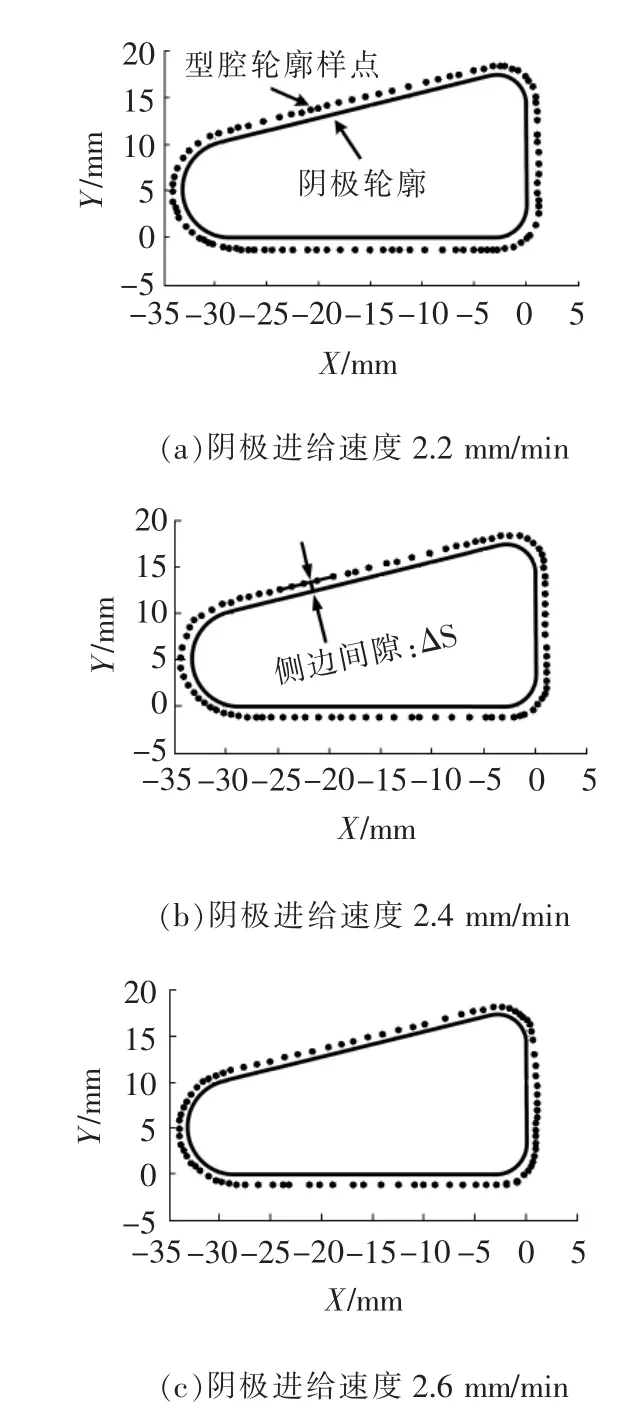

通过测量加工所得型腔与工具阴极的侧边间隙来表征型腔轮廓一致性。型腔轮廓由三坐标测量机进行采样,测量精度为(3.5+4L)/1000 μm(L为被测件长度)。加工所得型腔轮廓的采样点分布情况见图8(单个型腔取100个样点)。

图8 型腔轮廓与工具阴极相对位置分布图

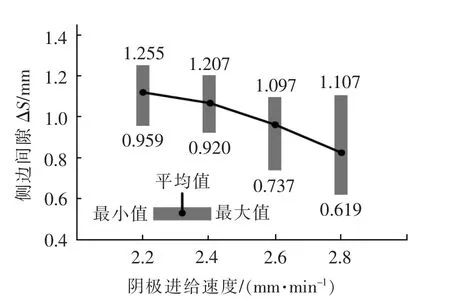

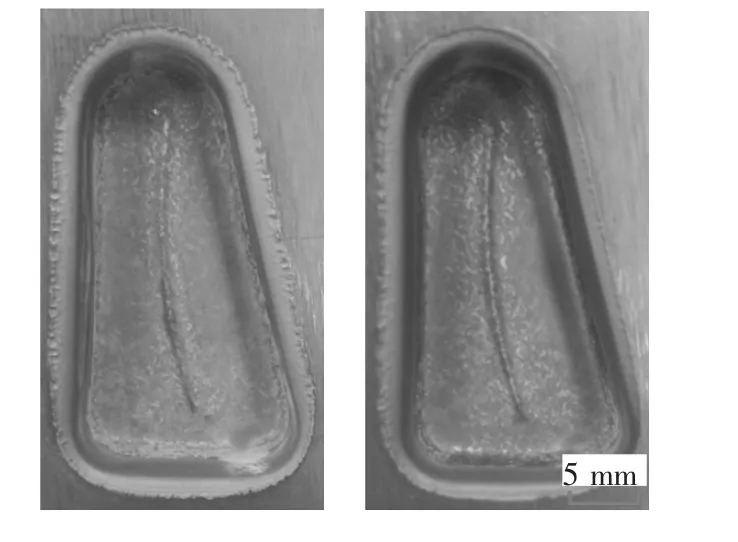

型腔轮廓样点与阴极型面的侧边间隙ΔS的分布范围见图9,标记的上下顶点数值表示加工间隙的极值,用以反映型腔侧边间隙的分布范围。可见,随着阴极进给速度的提高,加工间隙的平均值逐渐减小,而间隙分布区间却呈先减小、后增大的趋势。分析原因:随着阴极进给速度的提高,端面平衡间隙减小,同时阴极对型腔侧壁二次腐蚀降低,使侧壁间隙减小、加工精度提高;随着加工间隙进一步减小,工具阴极表面加工质量对加工区域流场影响较显著,电解产物排出变得困难,使型腔侧壁间隙波动变大、一致性变差。从图9还可看出,工具阴极的稳定进给速度可达2.8 mm/min;当阴极进给速度为2.4 mm/min时,加工出的型腔一致性相对较好(图10),型腔轮廓精度符合半精加工工艺需求。

图9 型腔侧边间隙分布图

图10 阴极进给速度2.4 mm/min时加工出的异形型腔

4 结论

本文研究了不同成分的电解液对钛合金电化学溶解特性的影响,并选用质量分数为10%NaNO3和20%NaCl的混合电解液进行TC4钛合金异形型腔电解加工实验研究,得到如下结论:

(1)NaCl电解液活性较强,可有效蚀除TC4钛合金表面钝化层,促进金属基体稳定溶解,但也降低了工件复制精度;NaNO3电解液对工件表面钝化层的蚀除能力相对较差,加工效率难以提高;NaCl和NaNO3的混合电解液通过其钝性和活性阴离子的相互补偿作用,可实现均匀活化或超钝化溶解,从而获得较高的表面质量和材料蚀除效率。

(2)采用NaCl和NaNO3的混合电解液可实现TC4钛合金异形型腔的高效稳定加工,工具阴极的稳定进给速度可达2.8 mm/min。当阴极进给速度为2.4 mm/min时,加工所得型腔轮廓的一致性较好,符合半精加工工艺需求。

[1]张喜燕,赵永庆,白晨光.钛合金及应用[M].北京:化学工业出版社,2005.

[2]徐家文,云乃彰,王建业,等.电化学加工技术[M].北京:国防工业出版社,2008.

[3]LU J,RIEDL G,KINIGER B,et al.Three-dimensional tool design for steady-state electrochemical machining by continuous adjoint-based shape optimization[J].Chemical Engineering Science,2014,106:198-210.

[4]LI H,GAO C,WANG G,et al.A study of electrochemical machining of Ti-6Al-4V in NaNO3solution[J].Nature Scientific Reports,2016,6:35013.

[5]LEESE R,IVANOV A.Comparison of polarisation curves and chronoamperometry experiments of titanium with and withoutultrasonic vibrations ofthe electrolyte[J].Advances in Mechanical Engineering,2016,8(3):1-5.

[6]杨怡生.钛合金电解加工手册[M].北京:国防工业出版社,1990.

[7]ALADJEM A.Anodic oxidation of titanium and its alloys[J].Journal of Materials Science,1973,8(5):688-704.

[8]DHOBE S D,DOLOI B,BHATTACHARYYA B.Surface characteristics of ECMed titanium work samples for biomedical applications[J].The International Journal of Advanced Manufacturing Technology,2011,55 (1-4):177-188.

[9]FUSHIMIK,HABAZAKIH.Anodic dissolution of titanium in NaCl-containing ethylene glycol[J].Electrochimica Acta,2008,53(8):3371-3376.

[10]SJÖSTRÖM T,SU B.Micropatterning of titanium surfaces using electrochemical micromachining with an ethylene glycol electrolyte[J].Materials Letters,2011,65(23-24):3489-3492.

[11]VALOTA A,LECLERE D J,SKELDON P,et al.Influence of water content on nanotubular anodic titania formed in fluoride/glycerol electrolytes [J].Electrochimica Acta,2009,54(18):4321-4327.

[12]BANNARD J.On the electrochemical machining of some titanium alloys in bromide electrolytes[J].Journal of Applied Electrochemistry,1976,6(6):477-483.

[13]LIU Weidong,AO Sansan,LI Yang,et al.Effect of anodic behavior on electrochemical machining of TB6 titanium alloy[J].Electrochimica Acta,2017,233:190-200.

[14]CHEN Xuezhen,XU Zhengyang,ZHU Dong,et al.Experimental research on electrochemical machining of titanium alloy Ti60 for a blisk[J].Chinese Journal of Aeronautics,2016,29(1):274-282.

[15]FRANKEL G S.Pitting corrosion of metals[J].Journal of the Electrochemical Society,1998,145(6):2186.

Experimental Study on ECM of TC4 Titanium Alloy Profiled Cavity

YANG Zhenwen1,ZHAO Jianshe1,LYU Yanming1,FAN Yantao1,LIU Dingming1,HE Yafeng1,2

(1.College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China;2.Changzhou Institute of Technology,Changzhou 213002,China )

The surface corrosion and passivation of titanium alloy substrate during ECM processing were analyzed.The dissolution characteristics of TC4 titanium alloy and influence of electrolyte has been studied by ECM with NaNO3electrolyte,NaCl electrolyte and its mixed electrolyte.Comparing with the surface quality and processing efficiency of workpiece with different electrolytes,the mixed electrolyte with 10%NaNO3and 20%NaCl was used for the experimental study of TC4 titanium alloy profiled cavity processing.The results showed that the TC4 titanium alloy profiled cavity with better consistency can be stably processed by using the mixed electrolyte,and the cathode feed rate can reach 2.8 mm/min.When the cathode feed rate is 2.4 mm/min,the precision can reach the process requirement.

ECM;TC4 titanium alloy;electrolyte;profiled cavity

TG662

A

1009-279X(2017)05-0034-05

2017-07-20

研究生创新基地 (实验室)开放基金资助项目(kfjj20160504);江苏省自然科学基金基础研究计划面上项目(BK20161193)

杨振文,男,1993年生,硕士研究生。