大尺寸椭圆凹曲面反射镜镜面加工技术的研究

孟平原 郑红云 王 勇 程 远

大尺寸椭圆凹曲面反射镜镜面加工技术的研究

孟平原 郑红云 王 勇 程 远

(安徽博微长安电子有限公司,六安 237000)

分析研究了大尺寸椭圆凹曲面反射镜的结构特点和工艺难点,设计了加工工艺方案,解决了机械抛光过程中的技术难题,研制出表面粗糙度为0.606μm的凹面反射镜,经三坐标检测发现:其反射面轴方向的尺寸误差在±0.05mm范围内,满足凹面反射镜的技术要求。

椭圆凹曲面;机械抛光;粗糙度;镜面

1 引言

随着科技的不断进步,铝合金镜面反射镜越来越多地被应用在航空、航天、军工、安防等领域[1~5],2009年美国发射升空的红外天文卫星WISE上的全铝光学系统[6](包括10块反射镜和3块平面镜),2011年美国雷神公司完成交付后被安装在白沙导弹靶场的高能激光器扩束镜[7],以及2014年5月发布的国内第一台博微太赫兹人体安检仪上的光学镜面组,无一不是由铝合金镜面反射镜组成的。铝合金反射镜不仅具有良好的光学成像效果,而且拥有质轻、易购、成本低、快速成形等特点,尤其是超硬铝合金6061-T6系,备受光学精密器件加工领域的青睐,另外,由铝合金反射镜和铝合金支撑结构组成的铝光学系统,其系统集成度高,性能更稳定(膨胀系数相同)[8],系统成像效果也更加优异。

铝合金镜面反射镜作为铝光学系统的核心零件,不仅要有很高形状精度,还要拥有良好的表面光洁度,这就需要对铝合金进行精密加工和表面抛光来获得。铝合金表面抛光的常用方式包括机械抛光和化学抛光,关佳亮等[9]人采用超精密研抛技术对铝合金球进行镜面加工,最终得到了表面粗糙度a=0.039μm的金属球面;张艺等[10]人用自制抛光盘和抛光液对6061铝合金反射镜进行化学机械抛光,获得了表面粗糙度a=2.6nm(0.94mm×0.7mm局部区域)的镜面;潘龙等[11]人用球头羊毛抛光轮对铝合金曲面进行抛光,最终获得了表面粗糙度为0.503μm的30mm×35mm抛光镜面。

目前文献中报道的铝合金镜面抛光方式大多都是针对平面反射镜或自由曲面反射镜[8],对于椭圆、薄壁凹面反射镜的加工和抛光却鲜有报道。本文研究了大尺寸椭圆凹曲面反射镜(以下简称为凹面反射镜)的结构特点和技术要求,综合加工中心设备技术情况,设计了加工工艺方案,通过辅助机床侧铣抛光工装,选用机械抛光的方式,并逐一解决工艺方案实施过程中的技术难题,成功研制出铝合金凹面反射镜。针对加工完成的凹面反射镜,采用轮廓仪和三坐标检测仪对其进行检测分析。

2 凹面反射镜的工艺性分析

2.1 凹面反射镜的结构特点

凹面反射镜为椭圆凹曲面薄壁结构,如图1所示,曲面、椭圆周边及底面减轻空腔均为厚度4mm的薄壁,底面均匀分布加强筋及安装螺纹孔,材料为铝合金(6061-T6)。

图1 凹面反射镜主要尺寸要求

2.2 工艺难点分析

凹面反射镜的反射面是椭圆凹曲面,底面为加强筋、空腔薄壁结构,反射面是凹面反射镜的核心诉求,结合其技术要求,凹面反射镜的加工难点主要有:

a. 凹面反射镜加工时材料去除率达90%,加工产生的内应力容易使零件变形;

b. 反射面的表面粗糙度a≤0.8μm,整个反射面的尺寸较大,且不允许残余任何加工纹路;

c. 反射面的曲面度要求较高:反射面内任取42个检测点,每个检测点轴坐标尺寸误差,-0.05mm<<0.05mm。

3 工艺方案与实施

3.1 工艺方案

根据凹面反射镜的结构特点和技术要求,分析工艺难点,设计凹面反射镜的加工方案,主要工艺过程:粗加工正反面→去应力热处理→精加工底面→精加工反射面、外形→抛光反射面→检测,其中抛光反射面是获得零件粗糙度和曲面度的关键工序。

3.2 工艺过程

3.2.1 粗加工

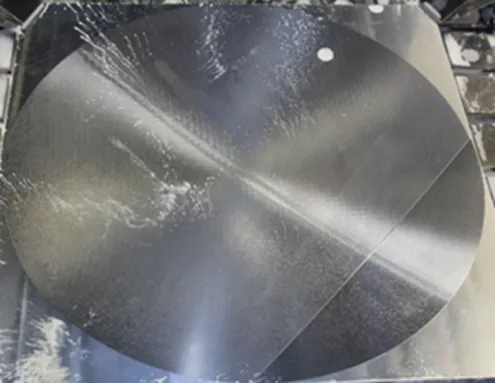

凹面反射镜的粗加工主要是粗铣反射面和底面减轻孔,且设置单边余量为1mm,加工反射面和底面时,保证加工基准准确、统一。粗加工时,将工件直接装夹在机床工作台上,选用12mm波纹刀,转速=12000r/min,进给量=5000mm/min,每一步切削深度为p=4mm,粗加工完成的工件如图2所示。

a 反射面 b 底面

3.2.2 精加工

粗加工完成后,对工件进行热处理,将应力全部释放后,对其进行精加工:先精加工底面,然后精铣反射面和外形。

精加工底面时,加工基准和粗加工的基准一致,底面的精加工分为半精加工和精加工两道工步,直接将凹面反射镜底面精铣到设计图尺寸,具体刀具和参数见表1,同时,精铣出销钉孔及M6螺纹内径。

表1 底面精加工参数表

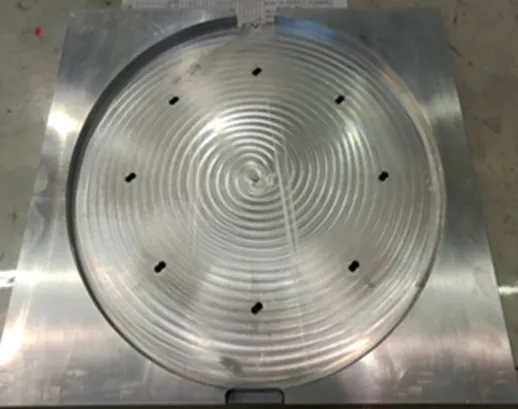

精加工工件反射面和外形时,加工基准和精加工底面的基准一致。加工反射面分为半精加工和精加工两道工步,半精加工主要是去除加工余量;精加工阶段1是使工件余量均匀,防止跳刀而出现纹路不均;精加工阶段2则是精铣凹面,为抛光提供良好的基础曲面,具体刀具和加工参数见表2,凹面反射镜精加工过程图见图3。反射面精铣完成后,用平底铣刀完成工件椭圆外形的加工。

表2 反射镜精加工参数

图3 凹面反射镜精加工过程图

3.2.3 抛光反射面

图4 机床侧铣抛光工装

精加工结束后,获得合格零件的关键工序就是对其反射面的抛光。抛光是一个去除材料表面凸出部分而获得平滑面的复杂过程,影响抛光效果的主要因素有:抛光轮转速、抛光轮压缩量(抛光压力)、抛光轮运动轨迹、抛光进给速度、抛光轮材料、抛光液等[11]。本文的抛光过程在一台精密加工中心上进行,通过机床侧铣抛光工装固定抛光轮,如图4所示,编程控制抛光轮的各项参数,最终完成对反射面的抛光。

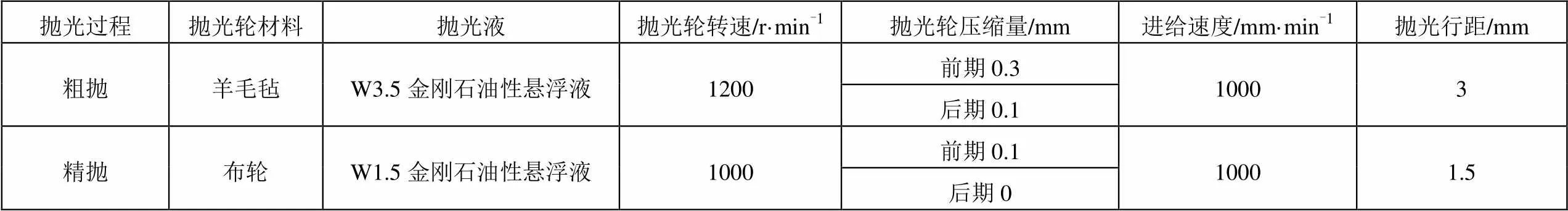

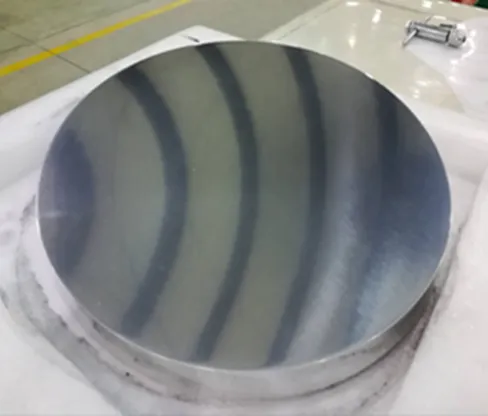

反射面的抛光过程分为粗抛和精抛两个阶段,以反面销钉孔为抛光基准,将工件装夹在抛光装夹工装上,抛光装夹工装如图5所示,每个抛光阶段用不同粒度的金刚石油性悬浮液作为抛光液。在借鉴文献机械抛光经验[12]的基础上,通过大量的抛光试验,不断修正获得的最优抛光参数如表3所示。抛光完成的凹面反射镜如图6所示。

图5 凹面反射镜抛光装夹工装

表3 反射面抛光参数

图6 抛光完成的凹面反射镜及其镜面效果图

4 抛光过程主要问题及分析

去应力热处理控制了工件变形,精加工反射面为抛光提供了基础曲面,并留有一定的抛光余量,但是在整个抛光的过程中,出现了新的技术难题,如图7所示,抛光过程中工件出现周边塌角、波纹、“橘皮”、抛光纹路等问题。

图8 延长前后切入点和退出点变化图

经过多次试验和分析研究,发现:周边塌角主要是由抛光轮每次切入工件和退出工件时,工件边缘受力不均、椭圆棱边压力过大造成的变形。针对周边塌角,从改变抛光轨迹和改进工装两个方面着手:一、延长抛光轮运动轨迹,如图8所示,将抛光轮的切入点和退出点由之前的点A和点B处延至点C和点D处,这样就可以减少抛光轮与反射面边缘的接触时间,改善边角变形;二、改进工装,调整工装与工件的配合间隙在0.1~0.15mm,并使工装边缘高于工件高点0.2~0.5mm,实现工件周边与工装无缝对接,如此以来,抛光轮抛至工件边角时就由工装承担抛光轮的大部分不均匀压力,减少了工件本身的受力变形。

波纹问题则是反射面抛光之后,粗糙度降至0.8μm左右时,加工刀痕的微观几何形貌中较大波峰被显现出来。解决波纹问题:一是选择性能优良的球刀,细化刀纹,优化刀路;二是提高粗抛前期压力,将粗抛前期的抛光轮压缩量由之前的0.1mm增至0.3mm,尽可能地去除加工刀痕波峰高点,减小表面轮廓波动,提高波纹细密性,形成均匀一致的光滑表面,消除工件波纹。

“橘皮”,即不规则、粗糙的表面,它是抛光过程中抛光压力过大、抛光时间过长使得工件过热而形成的。对于“橘皮”问题,采用降低抛光轮转速,提高抛光进给速度,减小精抛压力的方式,将精抛阶段抛光轮转速降至1000r/min,抛光进给速度增至1000mm/min,前期抛光轮压缩量减至0.1mm,后期抛光轮压缩量不变,减少抛光时间和减小抛光压力,降低工件发热量,提高光洁度。另外,抛光阶段金刚石油性悬浮液的加入使得抛光轮、磨粒和工件之间的摩擦系数减小,也可以降低工件表面温度,同时保证工件表面粗糙度。

抛光纹路是抛光轮厚度较小而工件尺寸较大,布轮多次往复抛光,抛完反射面,留下的布轮与布轮之间的抛光痕迹。针对抛光纹路,则采用细化抛光轮抛光行距,将行距由3mm改为1.5mm,窄化纹路宽度,控制抛光压力,多次抛光至纹路消失。

5 检测结果

图9 凹面反射镜粗糙度检测结果

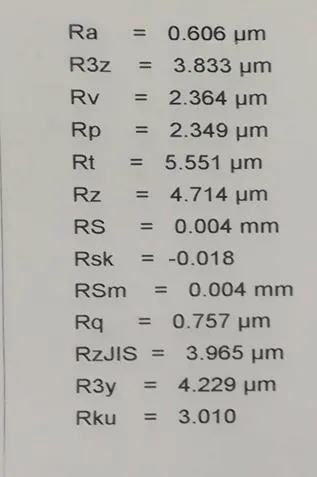

抛光完成的工件,其反射面的表面粗糙度由MMD-HR220轮廓仪测量,反射面的曲面度由Daisy8106三坐标检测仪检测得到,检测结果如图9所示,凹面反射镜反射面的粗糙度为a=0.606μm,小于0.8μm,符合凹面反射镜的技术要求。

图10 凹面反射镜曲面度检测结果

如图10所示,在凹面反射镜的反射面内,选取42个检测点(均布反射面),其轴坐标尺寸误差都在±0.05mm范围内,符合产品技术要求。

两组检测结果表明:抛光完成后的凹面反射镜满足其加工技术要求,针对凹面反射镜的加工工艺方案可行,该抛光方式可以用于椭圆凹曲面的抛光,同时,也间接表明了在此抛光过程中积累的抛光参数及抛光问题解决方案具有一定的可行性和借鉴意义。

6 结束语

通过对椭圆凹曲面镜面反射镜的结构特点和工艺难点分析,提出了合理的加工工艺流程:用热处理方法消除工件应力,控制加工变形,采用球刀铣削、精加工得到椭圆凹曲面,利用羊毛毡轮和布轮抛光工件反射面,最终获得凹面反射镜,检测结果表明:完成的凹面反射镜能够达到其加工技术要求,反射面各加工参数和抛光参数能够满足高精度凹面反射镜的加工要求,实现了对椭圆凹曲面薄壁结构镜面反射镜的加工。

1 Guido P H, Bart W H, Albert J, et al. Rapidly solidified aluminum for optical applications [C]. Proceedings of the SPIE-The International Society for Optical Engineering. Marseille, France, 2008,7018: 70183A-1-9

2 Mark F, Harri, Amanda K, et al. Wide-field infrared survey explorer science payload update [C]. SPIE, 2008, 7010: 70100G

3 谢启明,杨静,徐放,等. 金属非球面反射镜的加工和检测技术[J]. 红外技术,2015,37(2):119~123

4 郑奕,汪达兴. 天文光学镜面加工机床控制系统的研究[J]. 制造技术与机床,2008(5):13~17

5 沈艳,彭思平,陆雪鹏,等. 薄壁抛物面天线数控镜面加工技术研究[J]. 航天制造技术,2012(4):41~43

6 Deepak S, Alan A, Mark B, et al. The wise telescope and scanner [C].SPIE, 2010, 7796: 779609

7 Daniel V, John Pr. Large stable aluminum optics for aerospace applications[C]. SPIE, 2011, 8125: 81250T

8 张东阁,傅雨田. 铝合金反射镜的发展与应用[J]. 红外技术,2015,37(10):814~823

9 关佳亮,张孝辉,马新强,等. 软金属球精密/超精密镜面抛光工艺[J]. 北京工业大学学报,2015,41(1):20~24

10 张艺,尹自强,尹国举. 铝合金表面的直接光学抛光实验[J]. 应用光学. 2014, 35(4):675~680

11 潘龙,宫虎,房丰洲. 大尺寸自由曲面铝反射镜超精密抛光工艺[J]. 纳米技术与精密工程,2015,13(2):108~112

12 陈铁平,叶细发. 高档镜面抛光铝型材生产工艺研究[J]. 有色金属加工,2010,39(6):31~34

Research on Mirror Machining of Large-sized Elliptical Concave Surface Mirror

Meng Pingyuan Zheng Hongyun Wang Yong Cheng Yuan

(Anhui Brainware Changan Electronics Co., Ltd, Lu’an 237000)

In this paper, the structural characteristics and technological difficulties of the large-sized elliptical concave surface mirror were studied and analyzed. The processing scheme was designed and the technical problems in the mechanical polishing process were solved. A concave mirror with a surface roughness of 0.606μm was developed. With the detection of three coordinate, it was found that the size error ofaxis direction of the reflection surface was in the rang of ±0.05mm, which satisfied the technical requirements of concave mirror.

elliptical concave surface;mechanical polishing;roughness;mirror surface

孟平原(1988),硕士,材料科学与工程专业;研究方向:机械设计加工。

2017-09-25