全成形毛衫的结构与编织原理

彭佳佳, 蒋高明, 丛洪莲, 王 敏

(江南大学 教育部针织技术工程研究中心, 江苏 无锡 214122)

全成形毛衫的结构与编织原理

彭佳佳, 蒋高明, 丛洪莲, 王 敏

(江南大学 教育部针织技术工程研究中心, 江苏 无锡 214122)

为解决毛衫套口用工难的问题,更好地开发与推广全成形毛衫产品,从编织结构、编织工艺以及编织效率3方面对全成形毛衫进行分析与研究。从成形原理、全成形织针编织动作等方面详述了四针床电脑横机的编织原理。根据全成形毛衫以筒形为单位进行编织的原理,提出单筒形、多筒形、异形结构的全成形毛衫结构分类方法,并对3种结构的款式进行了举例。以开发一款多筒形结构套头毛衫为例,详细分析了全成形毛衫罗纹、成形、袖身合并、领以及合肩缝等关键部位在四针床电脑横机上的编织工艺,并将全成形毛衫和普通成形毛衫的编织时间进行对比。结果表明,全成形毛衫的编织效率提高40%以上。

全成形毛衫; 针织; 四针床; 电脑横机; 编织原理

近年来,我国劳动力成本不断提高,毛衫的套口工序主要依靠人工完成,细针产品的套口价格十分昂贵[1]。解决毛衫行业套口问题是整个行业的必由之路,发展环保、高效的全成形技术成为国内外的研究热点。全成形毛衫是直接以立体方式一次性编织出整件产品,下机后无需再经过昂贵且费时的套口、缝合等工序[2-3]。产品线条优美、流畅,成衣的伸展性、回弹性更好,活动更自由,穿着柔软、舒适、轻盈[4]。国内全成形毛衫的研究处于起步阶段,其中对于四针床电脑横机编织全成形毛衫编织方法的研究还处于空白状态。

本文针对四针床电脑横机进行全成形毛衫编织原理的研究,在对比全成形与衣片成形毛衫的成形原理后,根据全成形毛衫以筒形编织为基本的特点,将其编织结构分为单筒形、多筒形和异形,并以套头V领全成形毛衫为例分析全成形毛衫关键部位的编织工艺与效率。

1 全成形电脑横机

1.1成形原理

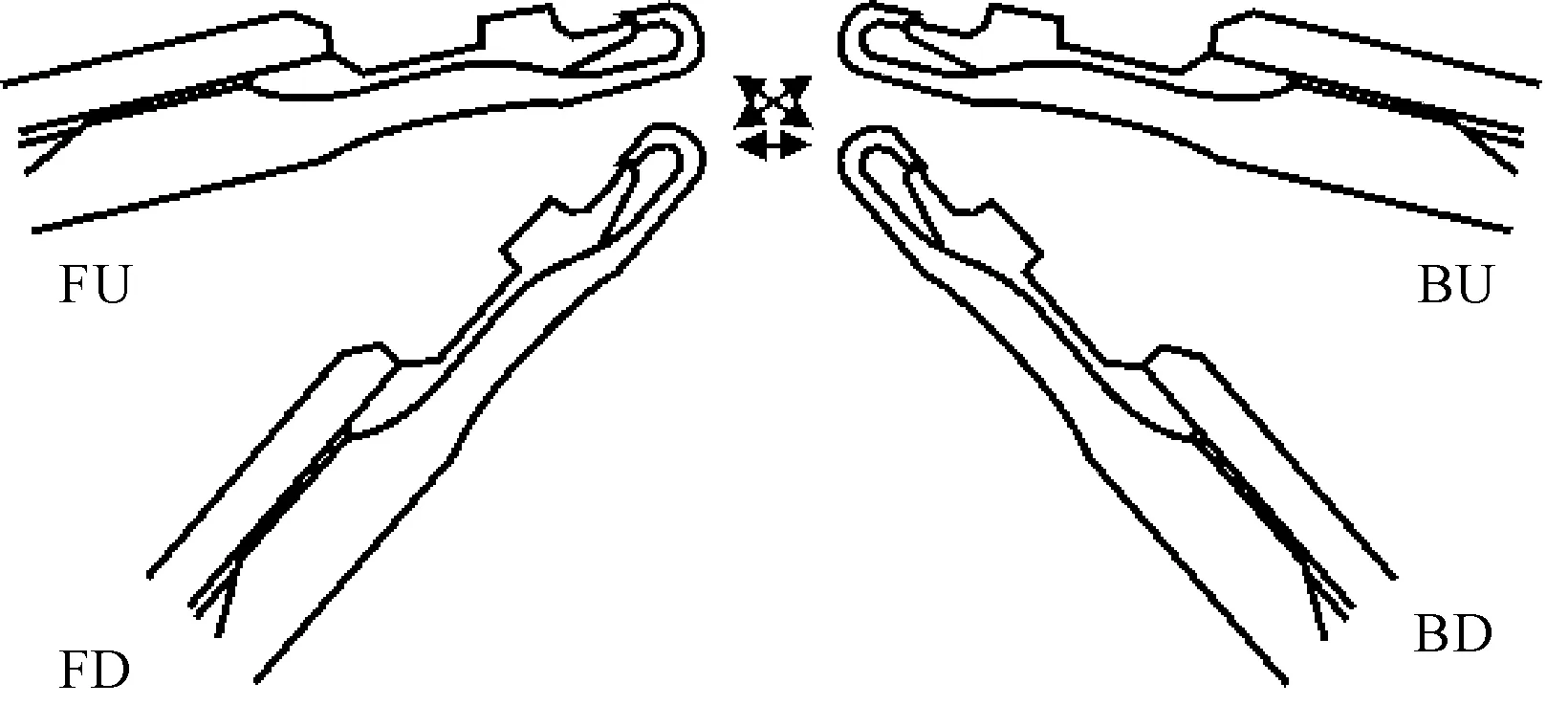

全成形电脑横机(日本岛精公司)配备4个可编织针床[5-6],如图1所示。在V形双针床(FD、BD)结构上增加了2个针床(FU、BU),4个针床呈现X型,其中BD、BU可移动。在编织平针时使用FD、BD,编织罗纹或有移圈动作时,需要借助上面2个针床完成[7]。FD与BU编织前片,BD与FU编织后片。四针床电脑横机移针方式由传统前向后移、后向前移的2种变为6种,即FD与BD、FU与BD、FD与BU之间相互翻针。

注:FD—前下针床;BD—后下针床;FU—前上针床; BU—后上针床。图1 四针床结构Fig.1 Structure of four-needle bed

1.2编织动作

上述全成形电脑横机使用的织针为复合针,该针由针杆、针芯以及针脚3部分组成,针芯部分的前端为2个叶片,针芯插在针槽中。该复合针的运动高度小于舌针,编织速度更快。舌针由于一侧带有翻针片[8],针没有位于针槽的中央,该复合针位于针床中央,编织的线圈更加均匀,编织的织物品质更佳。该复合针的编织动作与舌针有很大区别,其编织动作如图2(a)所示。编织成圈时针杆与针芯均上升,针杆的上升速度大于针芯旧线圈滑到针杆上的速度,新线圈的纱线垫到针钩内,针杆与针芯下降,针杆下降的速度大于针芯,垫入的纱线与旧线圈进行串套;编织集圈时,针杆和针芯在上升过程中,针杆和针芯的高度小于成圈时的高度,线圈还未滑到针杆上,新线圈的纱线垫到针钩内,针杆与针芯下降,新垫入的纱线未与旧线圈发生串套关系,旧线圈被拉长,如图2(b)所示;移圈(见图2(c))时针杆上升,线圈滑到针芯上,针芯上升针杆下降,针芯前端的2个叶片带着线圈穿过针钩,接圈的织针上升,穿过叶片中间勾住线圈,移圈的针芯与接圈的针杆往下运动,完成翻针动作。

图2 编织动作Fig.2 Knitting action of slide needle. (a)Looping;(b) Tuck;(c)Loop transfer

2 全成形毛衫结构

传统的毛衫将前片、后片、袖片分开编织,再进行缝合[9],为目前大多数毛衫产品采用的加工方式,毛衫版型一般于平面纸样上通过收针、加针制作衫形,决定领口以及下摆位置。全成形毛衫在立体圆筒上“开口”,设计领口、夹圈以及下摆的位置,袖身的合并通过合并不同形状的圆筒来实现[10]。下面将以单筒形结构、多筒形结构[11]和异形结构3个方面阐述全成形毛衫的成形原理。

2.1单筒形结构

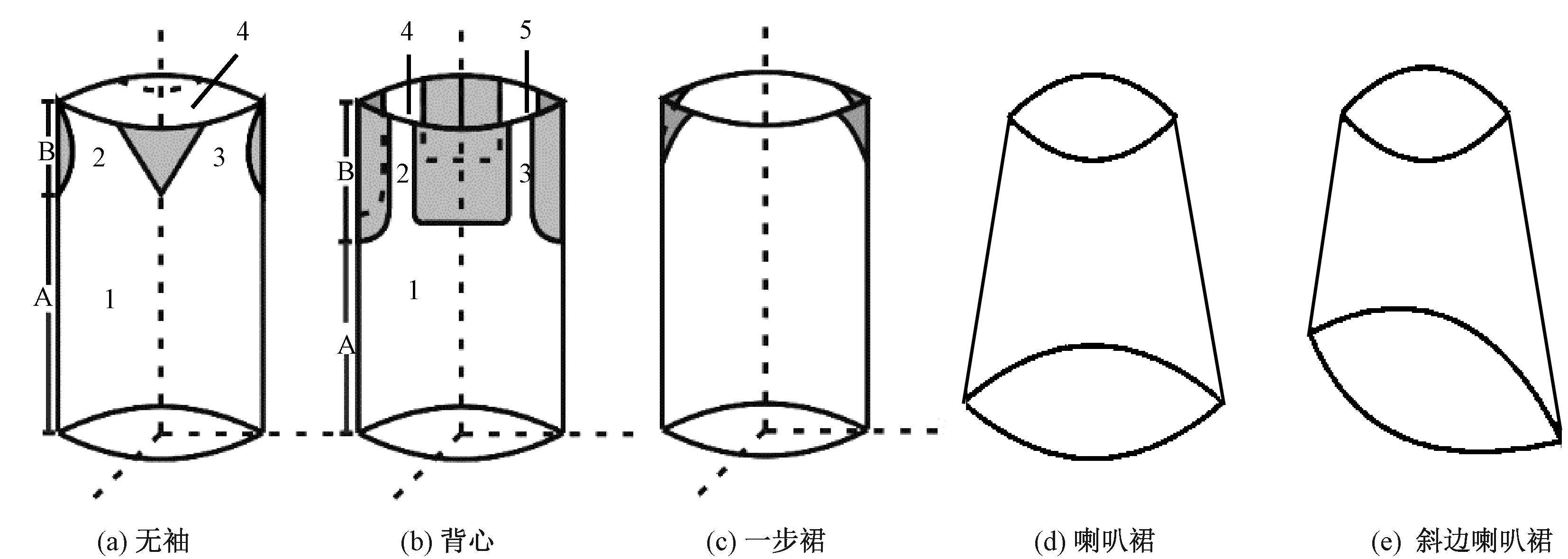

单筒形结构的全成形产品为无袖、背心、短裙等,在圆筒上进行开口或将圆筒进行变形而成产品,如图3所示。

图3 单筒形结构Fig.3 Structure of single cylinder. (a) Sleeveless; (b) Waistcoat; (c) Pencil skirt; (d) Trumpet skirt; (e) Beveling trumpet skirt

如图3(a)所示,在圆筒的两侧开口形成无袖,前方进行类似三角形的开口形成V领,若进行方形的开口则形成方领。无袖与背心的领子和无袖下部位A用1把纱嘴编织,背心B位使用3把纱嘴进行编织,图3(b)背心的B部分使用4把纱嘴进行编织,纱嘴使用如图所示,图上的数字表示纱嘴。如图3(c)所示在圆筒的上方向里收,可在旁边开叉,形成一步裙,如图3(d)将圆筒变异成横截面上面小下面大的圆台,可形成喇叭裙,如图3(e)所示,变为高度不一致的圆筒,可形成带有斜边的喇叭裙。短裙使用1把纱嘴完成,形状的变化采用收放针实现。

2.2多筒形结构

图5 异形结构Fig.5 Structure of abnormity. (a) Crosswise knitting fashioning; (b) Batwing-sleeved blouse; (c) Sleeveless fashioning; (d) Sleeveless; (e) Dress fashioning; (f) Dress

多筒结构典型的全成形产品为套头衫、开衫、毛裤等。套头沿着产品的毛衫纵向进行编织,将毛衫的大身作为一个较大的圆筒来编织,两侧的袖子作为小的圆筒进行编织,大身、袖子以3个圆筒开始编织,在袖身合并后变为一个圆筒进行编织[5-8]。编织过程中大身与袖子进行合并处位置,高度必须保持一致,袖子与大身高度存在差异,需将挂肩下袖子与衣身相差的转数平均分配后采用局编的方式来调节高度[2],或在填充废纱进行高度调节,在袖子与大身的长度差较大时利用废纱编织效果更好。毛裤将2个裤腿作为2个圆筒进行编织,在裤裆处进行拼接,拼接完成后变为一个圆筒进行编织。图4示出多筒形结构的编织。图4(a)、(b)为全成形毛衫采用3个纱嘴对大身以及2只袖子进行编织,袖身合并后用1个纱嘴进行编织;图4(c)为毛裤使用2个纱嘴对2条裤腿进行编织,裤裆以上使用1个纱嘴进行编织。毛衫大身与袖子、毛裤的2条裤腿使用针床横移进行合并,并进行一段拼接编织,加固腋下和裤裆的牢度。

注:图中数字表示喷嘴。图4 多筒形结构Fig.4 Structure of multi-cylinder. (a) Jumper; (b) Cardigan; (c) Trousers

2.3异形结构

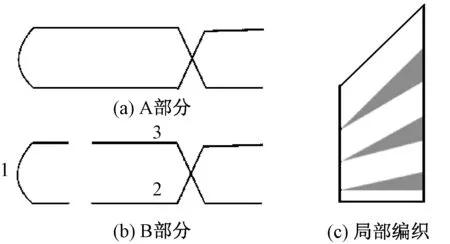

全成形毛衫可沿着毛衫的纵向开始编织,也可沿着毛衫的横向开始编织,多数毛衫都沿着毛衫的纵向进行编织,编织蝙蝠衫、喇叭裙等特殊款式使用横向编织。沿毛衫横向编织同样以筒形编织为基本,具体编织成形方式如图5(a)所示。将一件衣服看成由3个不同大小的圆筒组成,编织后将圆筒90°旋转,上下方的小圆筒成为袖子,中间的部分即是大身,使用立体无缝的方法可编织图5(b)示出的简单大衣。 如图5(c)所示无袖的成形结构,大身以圆筒为标准进行编织,在圆筒的前后进行开口形成袖口,右侧大都编织前后2片三角形的织片,形成大身前的装饰,如图5(d)所示。在图5(c)中A处使用1把纱嘴编织,纱嘴的垫纱路径如图6(a)所示,B部位使用3把纱嘴进行编织,纱嘴的使用路径如图6(b)所示。图5(e)在圆筒的基础上进行开口与变形形成一件晚礼服,A部分在左侧进行开口,在圆筒的上方进行领子的开口添加一个圆弧状的筒形结构,并在前后进行开口形成袖口,将圆筒旋转90°形成如图5(f)所示的全成形礼服。图5(e)中A部位使用1把纱嘴进行编织,B部分采用如图6(c)所示的局部编织原理完成。

注:图中灰色部分表示停止编织。图6 编织方法Fig.6 Knitting methods. (a) Section A; (b)Section B; (c) Partial brading

3 全成形产品的开发

3.1设备与原料

采用日本岛精公司MACH2X153机号为E18的全成形电脑横机,该设备包括2个翻针系统和1个编织系统,针床宽度为150 cm。采用智能数控纱环和能动张力控制装置可更稳定地控制纱线张力,使用拉布装置进行牵拉,实现前后衣片不同形状以及不同长度的编织。原料为41.67 tex的藏青色羊毛纱线,编织一款V领带有特殊领套头插肩袖全成形毛衫,基本组织为平针,起口罗纹为2×2罗纹,通过试验打样,确定织物成品密度为94针/10 cm、120针/10 cm。

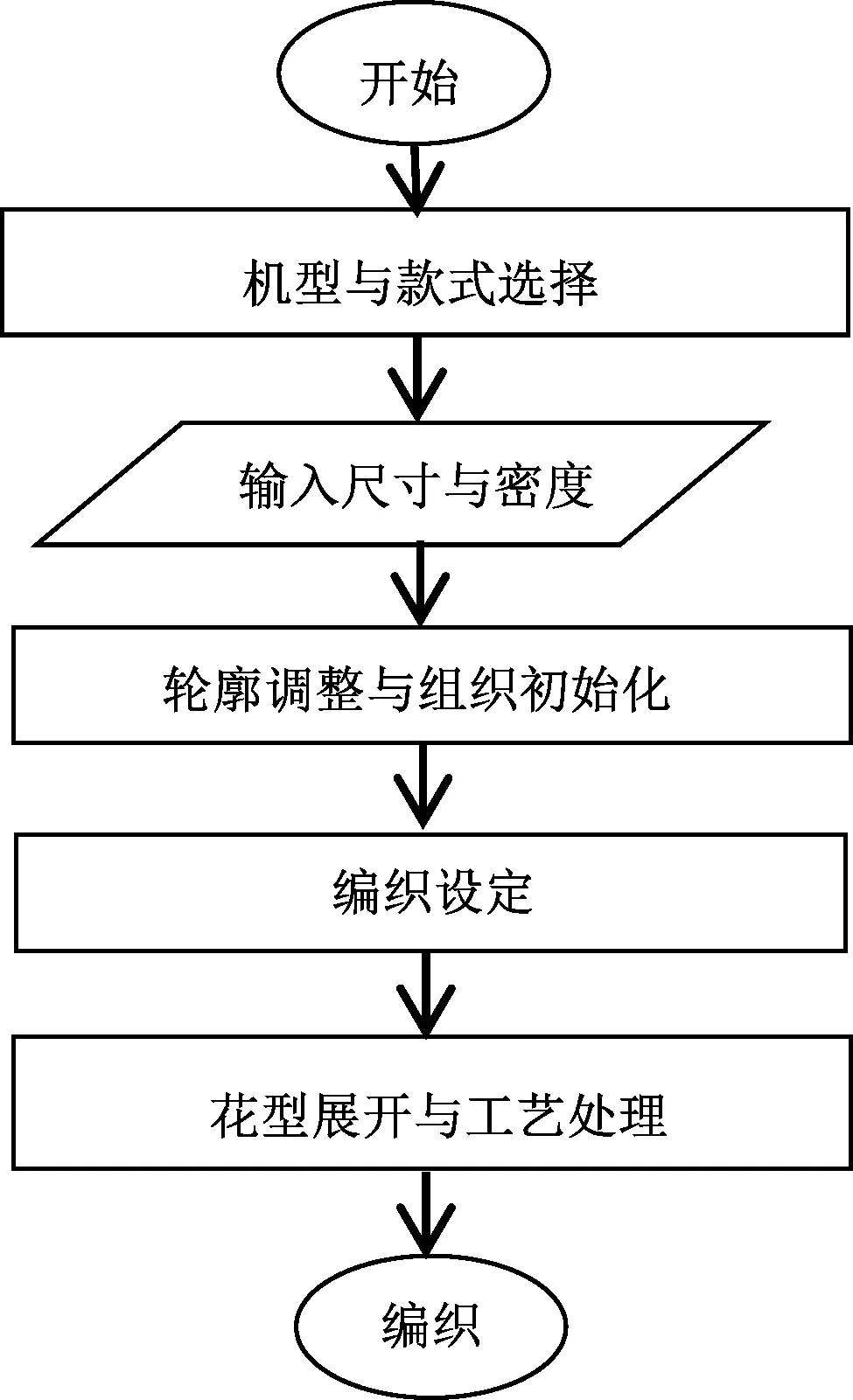

图7 花型设计流程Fig.7 Pattern design flow

3.2花型设计

利用全成形电脑横机对应的设计系统SDS-ONE APEX3,按照如图7所示的流程进行设计。输入毛衫规格尺寸以及密度后,系统得到毛衫各个衣片的轮廓。组织初始化和尺寸调整的内容为选择下摆、袖口和领子的组织,各部位的收针幅度以及是否为开衫等参数,系统根据设定对轮廓进行调整以及绘制下摆、袖口和领子的组织。编织设定的内容为对每个细节的编织方式进行选择与处理,系统根据设定绘制整个毛衫以及前后3个压缩图,压缩图中的色码不表示具体的编织动作,表示一种组织,可在前后片上的压缩图上用带有编织意义的色码进行花型的绘制。花型展开即系统根据压缩图中的颜色自动在系统数据库以及个人绘制的小图中找到对应小图,将小图代入进行展开,小图解释了压缩图中每个颜色对应的编织动作。展开的图绘制了毛衫的编织工艺,对展开图进行工艺处理与检查,若没有错误则可上机编织。

3.3工艺参数

图8示出导纱轨中纱嘴排列示意图。

图8 纱嘴排列示意图Fig.8 Yarn carrier schematic diagram

编织过程中采用6把纱嘴,左侧1、4、6、8号纱嘴以及右侧的5、8号纱嘴。左侧1号纱嘴穿有主纱和弹力丝,编织罗纹起口,使罗纹口更加紧实;左侧4、6号以及右侧5号纱嘴分别编织左袖、大身、右袖;左侧的8号和右侧的8号纱嘴分别编织橡筋纱和分离纱。大身前后层的线圈长度值下针床设置为4.4 mm,上针床设置为4.2 mm,罗纹线圈长度下针床设置为4.6 mm,上针床设置为4.4 mm,拷针以及缝合处的线圈长度较大。其中4、5、6号纱嘴的纱采用积极定长的送纱方式。编织过程中大身编织速度采用1.2 m/s,在拷针以及缝合等部分机速适当降低。编织完成后,下机拆除起口及封口的废纱,将罗纹起头及腋下处线头进行手工处理,经检验、水洗、整烫后即可穿用。

3.4全成形毛衫的编织原理

3.4.1起口罗纹的编织工艺

四针床多出的2个针床可用于移圈编织反面线圈,实现全成形毛衫满针编织,起口罗纹以2×2罗纹为例,在四针床上编织圆筒罗纹的编织工艺如图9所示。图中6个工艺进行完成前后衣片各一行罗纹的编织,其中1~3行编织前层罗纹,机头一个行程完成1~3行工艺行的编织,机头一来一回完成前后片的罗纹编织。图中第6行将前上针床编织的线圈翻到后下针床上,在进行前片罗纹编织时需将后片的所有线圈移到后下针床(后片同样),否则罗纹会交叉在一起,不能形成2层罗纹。图中第1行将前针床需要串套的旧线圈转移到后上针床,与下一行的新线圈形成串套关系。如此循环至所需罗纹边的宽度和高度。

图9 全成形毛衫2×2罗纹Fig.9 2×2 Ribs of whole garment

3.4.2大身及袖身的编织工艺

大身和袖身进行筒形编织,为实现大身与袖身宽度上的变化,随着长度逐渐实现进行收针、放针的处理。圆筒织物前后衣片不同时进行放针,采用前片放针后再后片放针的方式。收针为在四针床上,前下针床和后上针床进行前片的收放针,后下针床和前上针床结合进行后片的收放针[10],以右侧暗收针为例,收针幅度为3,四针床收针工艺如图10所示,第1行将前下针床参与收针的线圈移到后上针床,第2行将后针床向左移1针,按图中的方式将后针床的线圈移到前针床上,第3行将前上针床的线圈移到后下针床,3行即可完成前后片的收针。

图10 暗收针Fig.10 Blind narrowing

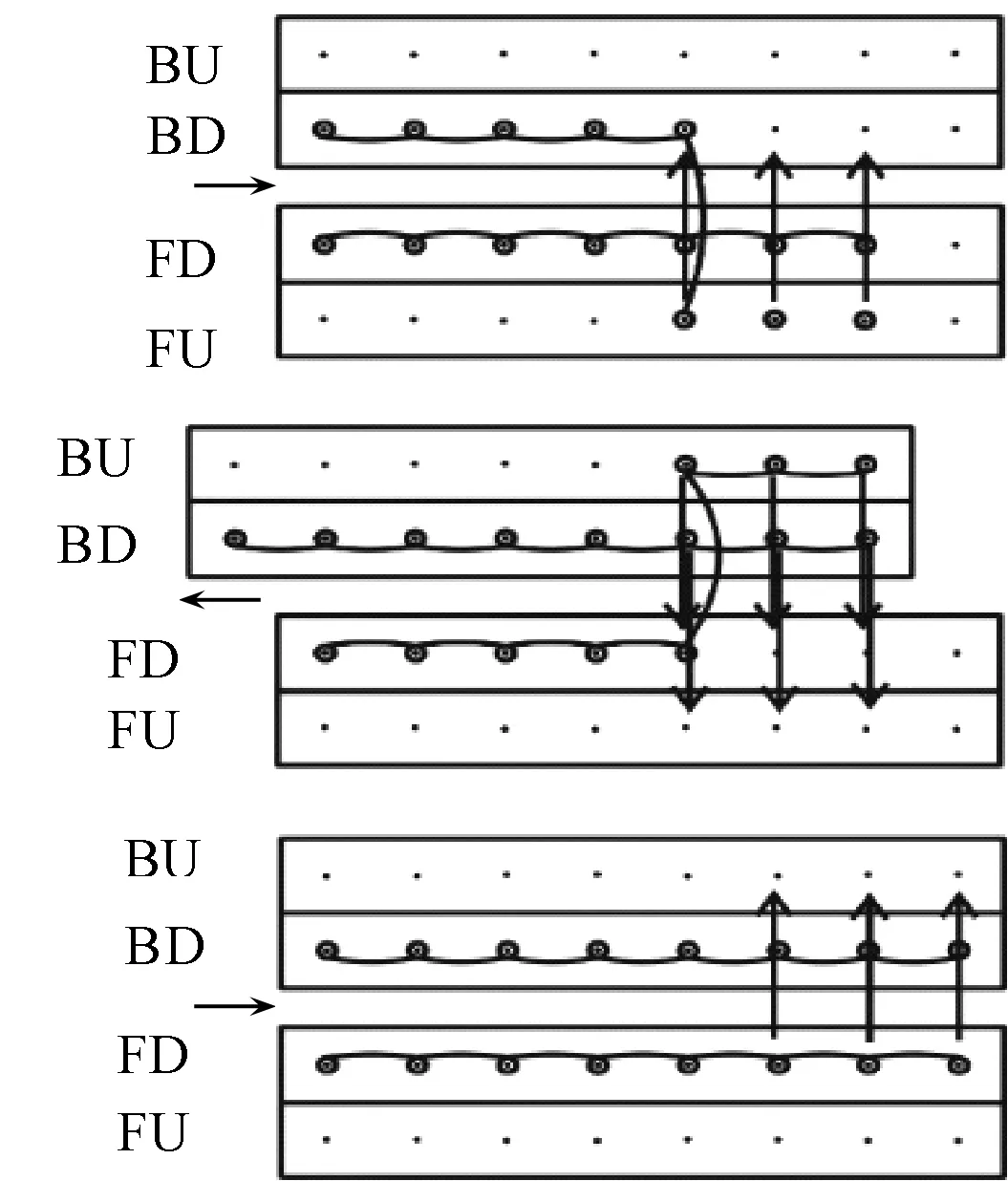

3.4.3袖身合并的编织工艺

在挂肩处进行袖身合并处理前需要通过针床横移除去大身和袖身间的空针位置,针床横移的方式有2种:进行大针距横移一次完成消除大身和袖子之间的距离;分多次将袖子的线圈向大身移动。这2种方式中第1种节省时间,第2种方法编织更加稳定。消除袖身的距离后,由于腋下位置在人体活动过程中受力较大,要求拼接处平整且牢固。拼接处的工艺分为连接与拼接2步进行处理。图11示出一种常用的拼接处工艺。

图11 袖身合并的编织工艺Fig.11 Knitting technique of sleeve-main body combination. (a) Connection treatment; (b) Reinforcement treatment

第1步通常在消除袖身的距离时会留出1~2针的距离,使用如图11(a)所示的方式进行连接,完成后,挂肩以上的部分使用如图11(b)所示的方式进行编织,左右挂肩处重复图11(b)中编织方式多次,使拼接更加牢固和舒适。图11(a)中A部分为连接部分,1~4分别表示一个机头行程。相对于衣片编织中挂肩处的拷针,图11(b)中间4根针上比左边的线圈多,使得挂肩处更加宽松,其中的浮线使得线圈更加松散,穿着更加舒适。图11(b)中3~5行与8~10行翻针、编织、翻针的过程使得右侧的第2针位置的浮线不出现在正面。

3.4.4领子的编织工艺

全成形毛衫在编织过程中直接将领子编织完成,无需再另外编织领子及缝合。全成形毛衫采用正反线圈交替编织的方式实现类似罗纹领子的效果。V领部分领子与编织大身同时完成,后领A则单独编织,在编织的过程中与后片大身进行连接。

图12 SP领编织Fig.12 Knitting of SP neck.(b) Knitting principle of SP neck; (c) Back neck knitting technique of SP neck

如图12(a)所示,后领采用左侧编织较长一段,右侧编织较短的一段,a点与b点相连,使得连接的地方在衣身后面更加美观。后领的编织工艺如图12(b)所示,第1行为后领编织的第1行,前下针针床的针为后片大身的线圈,前下针床为领子的线圈,将后下针床的线圈翻到前下针床后,下一行进行编织,则最左侧的线圈将领子与大身的线圈连接起来。第3~5行的移床与翻针,使线圈往左移1针,以方便下一行的线圈与相邻的线圈相连。第6行的翻针为下一行的正反针编织做准备,第8~10行与第3~5行的作用相同,循环2~10行的编织工艺直至完成领子的编织。在编织过程中采用左侧的第2根针上的线圈与后片进行连接,最左侧的线圈凸出使领子更加美观。

3.4.5合肩缝工艺

全成形上衣产品如无袖、背心、套衫、开衫等,以圆筒编织为基础,完成圆筒编织后需要将前后的衣片在横机上进行合肩缝,下机无需处理。图13示出常见的肩缝合工艺。1~5行为后片线圈对前后片进行缝合,第6~10行为前线圈对前后2片进行缝合。第1行在需要缝合部位的右侧上编织1个线圈a且在相隔1针或2针处挂1针,其中编织线圈a用于缝合,挂一针使缝合线圈的张力更加稳定,第2~4行用于翻针、编织、翻针增加线圈长度,更加稳定的编织。第6~10行的编织原理与第1~5行类似。

图13 合肩缝工艺Fig.13 Shoulder seam joining technique

3.5用工工时的分析

为较直观地对全成形毛衫的生产效率进行统计与分析,本文研究设计了对比试验,对毛衫常规款的圆领、V领的插肩袖和插入袖的衣片成形毛衫和全成形毛衫的编织时间进行对比。因全成形毛衫的领子采用特殊的方法进行编织,故对带领子和不带领子的全成形毛衫的编织时间进行对比。采用2种方式编织相同款式、规格、线圈长度的同款毛衫产品,衣片成形的毛衫在三系统18针的双针床电脑横机上进行编织,全成形毛衫使用MACH2X 153机号为E18的机器进行编织。编织速度均采用工厂生产用的速度,衣片成形采用1.0 m/s,全成形毛衫采用1.2 m/s(因采用全成形织针动程小,编织速度更快)。衣片成形的毛衫编织各个部件的时间如表1所示,全成形毛衫以及衣片成形毛衫的编织时间如表2所示。

表1 衣片成形毛衫各部件的编织时间Table 1 Knitting time for various parts of fashionedcut-parts sweater min

通过表2数据分析可知:编织相同款式的毛衫时,无论编织圆领还是V领斜肩毛衫,全成形毛衫的编织时间均长于衣片成形的毛衫,全成形平肩毛衫的编织时间均多于衣片成形的毛衫。全成形平肩毛衫需要一段时间进行合肩缝部位的编织,斜肩不存在合肩缝部位,衣片成形采用下机后缝合,因此同样尺码的毛衫,全成形平肩编织时间较长。对比同款V领毛衫,不带领的全成形毛衫相对于衣片成形提高的效率比带领的全成形毛衫相对于衣片成形多,在全成形毛衫中采用图12所示方式编织领子,编织时间比单独编织罗纹的时间长。同款圆领不带领的全成形毛衫相对于衣片成形提高的效率与圆领带领的全成形毛衫相对于衣片成形相近,高领采用圆筒罗纹的编织方法进行编织,因此编织时间与单独编织罗纹的时间基本相同。

表2 全成形毛衫与衣片成形毛衫编织时间Table 2 Knitting time for whole garment and fashioned cut-parts sweater min

从毛衫整个用工工时出发,相较于全成形毛衫,衣片成形毛衫的加工需要考虑缝合工序所花费的时间,缝合工艺流程通常包括5步:锁眼,防止拆废纱后脱散;合缝,将肩缝缝合;绱袖,将袖片准确地缝合到身片上;合袖,将袖片侧缝缝合:绱领,将领条与前后身片缝合[12]。每流程都需对目,不允许有搭针和漏眼现象,因此工作精度要求高,工作量大。一名熟练工每缝合一件普通毛衫工时一般约为20 min[1],因此,从总体的工时来看,生产效率整体提高的结果为:V领斜肩全成形毛衫49%;V领平肩全成形毛衫40%;高领斜肩全成形毛衫45%;高领平肩全成形毛衫44%。全成形毛衫将套口工序省略,节省了劳动力并缩短生产流程,大大提高了工作效率。由于近几年套口工紧缺,人工成本提高,全成形毛衫的优势明显。

4 结 论

本文从编织结构、编织工艺、编织效率3个方面探讨了全成形毛衫的编织结构与原理,为针织全成形毛衫的设计与开发提供思路。在分析全成形毛衫以筒形编织为基础的原理上,提出单筒形、多筒形以及异形结构的全成形毛衫编织结构;对罗纹、成形、袖身合并、领子以及合肩缝等几个部位的工艺进行分析,将复杂的工序进行模块化梳理;分析了全成形加工方式在生产效率中的优势,以多个毛衫款式为例,生产效率较传统方式平均提高了40%以上,在多个环节中节约了生产成本,缩短了生产流程。

全成形电脑横机无法编织满针的双面提花组织,多层结构的毛衫编织限制较大,并不能完成替代衣片成形的加工方法,因此在未来还有很长的路要走,但在全球整体用工成本提升的大趋势下,全成形的加工模式是一种发展方向。

FZXB

[1] 祝细. 电脑横机织可穿针织服装的编织工艺及其性能研究[D].天津:天津工业大学,2011:5-6.

ZHU Xi. Research of the knitting process and performance for knit & wear clothes on the domestic computerized flat knitting[D]. Tianjin: Tianjin Polytechnic University,2011: 5-6.

[2] 彭佳佳, 蒋高明,卢致文,等. 全成形毛衫在双针床电脑横机上的编织工艺[J].纺织学报,2015,36(11):51-57.

PENG Jiajia, JIANG Gaoming, LU Zhiwen, et al.Technical study of whole garment on V-bed computerized flat knitting machine[J]. Journal of Textile Research,2015,36(11):51-57.

[3] 张卫红. 在电脑横机上编织整件毛衫的原理及工艺[J].针织工业,2004(5):48-50.

ZHANG Weihong. Theory and process of the whole knitted wear on the computer computerized flat knitting machine [J]. Knitting Industries, 2004(5):48-50.

[4] PETERSON Joel, LARSSON Jonas, MALIK Mujanovic. Mass customisation of flat knitting fashion products: simulation of the co-design process[J]. Autex Research Journal, 2011(11):6-11.

[5] CHOI W, POWELL N B. Three dimensional seamless garment knitting on V-bed flat knitting machines[J]. Journal of Textile & Apparel Technology & Management, 2005(3):1-33.

[6] KIM W Y, POWELL N B. An investigation of seam strength and elongation of knitted-neck edges on complete garments by binding-off processes[J]. Journal of the Textile Institute, 2014, 106(3):334-341.

[7] LEE Insuk, CHO Kyuhwa, KIM Jiyoung. The production process of whole garments and the development case of knitwear-focused on the SWG-X machine[J]. Journal of Fashion Business, 2013(17): 83-96.

[8] 蒋高明.针织学[M].北京:中国纺织出版社, 2012: 76-82.

JIANG Gaoming. Knitting Technology[M]. Beijing: China Textile & Apparel Press, 2012: 76-82.

[9] 黄林初, 宋广礼, 郭海斌. 国产电脑横机全成形毛衫编织工艺探讨[J]. 针织工业, 2015(9):12-16.

HUANG Linchu, SONG Guangli, GUO Haibin. An analysis on fully-fashioned garment knitting process of domestic computerized flat knitting machine[J]. Knitting Industries,2015(9):12-16.

[10] CHOI W, POWELL N B. The development of specialized knitted structures in the creation of resist-dyed fabrics and garments[J]. The Journal of The Textile Institute,2008(3): 253-264.

[11] 董智佳,蒋高明. 经编提花无缝服装的成形结构与设计方法[J].纺织学报,2012,33(1):102-106.

DONG Zhijia,JIANG Gaoming. Shaping structure and design method of warp knitted jacquard seamless garment[J]. Journal of Testile Research, 2012,33(11): 102-106.

[12] 马春艳.基于工业工程的毛衫生产标准工时的制定与研究[D].天津:天津工业大学,2007.

MA Chunyan. Research and formulation of standard working hours for knitted sweater based on industrial engineering[D]. Tianjin: Tianjin Polytechnic University,2007.

Structureandknittingprincipleofwholegarment

PENG Jiajia, JIANG Gaoming, CONG Honglian, WANG Min

(EngineeringResearchCenterforKnittingTechnology,MinistryofEducation,JiangnanUniversity,Wuxi,Jiangsu214122,China)

In order to solve the employment problems of linking and promote the development of the whole garment, a research from the aspects of whole garment structure,knitting techniques and knitting efficiency was presented. The knitting principle on four-needle bed computerized flat knitting machine was discussed based on whole garment forming theory and knitting action of slide-needle. According to the knitting principle of cylinder as the unit, the paper proposed the whole garment structure in single cylinder, multi-cylinder and anomalous structure, and gave examples of three structures. At the end, the key knitting techniques on four-needle bed computerized flat knitting machine of whole garment, such as rib, forming, sleeve-main body combination, neck and joining shoulder seam, were analyzed by developing the turtle neck sweater of multi-cylinder structure as an example. In comparison with pattern fashioning, knitting efficiency of whole garment increases by more than 40%.

whole garment; knitting; four-bed; computerized flat knitting machine; knitting principle

10.13475/j.fzxb.20161106108

TS 106.6

A

2016-11-29

2017-02-16

国家自然科学基金项目(61602212,6172238);中央高校基本科研业务费专项资金项目(JUSRP51404A,JUSRP115A02);江苏省产学研联合创新资金—前瞻性联合研究项目(BY201622-09);江苏高校优势学科建设工程资助项目(苏政办发[2014]37号)

彭佳佳(1990—),女,博士生。主要研究方向为横编成形产品与CAD。蒋高明,通信作者,E-mail:jgm@jiangnan.edu.cn。