燃气轮机一次表面换热器换热性能计算分析

刘荫泽,张声宝,董 威,刘振宇

(上海交通大学机械与动力工程学院,上海200240)

燃气轮机一次表面换热器换热性能计算分析

刘荫泽,张声宝,董 威,刘振宇

(上海交通大学机械与动力工程学院,上海200240)

针对直通道逆流型和45°叉流型两种结构形式的、适用于燃气轮机的一次表面换热器在大雷诺数工况下的流动换热特性,开展了数值模拟研究。将直通道逆流型换热器的数值计算结果与换热器校核计算结果进行了比对,发现两者结果较为吻合。同时还对比分析了两种结构形式对一次表面换热器流动换热性能的影响。结果表明,由于波纹板呈45°交替放置,45°叉流换热器内部流动复杂,局部存在明显的涡流强化换热,气体流动通道内的速度、温度分布极不均匀;此外,45°叉流换热器的换热性能强于直通道逆流换热器,但其冷热两侧压降也大幅增大。通过分析换热器的内部流动换热特点和主要性能参数,为一次表面换热器芯体优化设计提供了依据。

燃气轮机;一次表面换热器;大雷诺数;数值模拟;逆流;叉流;流动换热;热管理

1 引言

一次表面换热器(PSHE)是一种高效的紧凑换热器,在航空动力领域特别是燃气轮机方面有着巨大的应用前景[1]。但一次表面换热器结构复杂,其内部流体与壁面温度沿程不断变化,使得换热器内部流动结构不易确定。国内外学者对一次表面换热器的流动换热特性展开了大量的研究。设计方面,Min等[2]总结了有关燃气轮机用高温高压换热器的研究,提出了回热器、空冷器和间冷器的基本设计方案。Focke等[3]实验研究了波纹板交错角对换热器换热性能的影响。程惠尔等[4]对抛物线、椭圆和正弦波三种波纹通道的一次表面换热器的热性能进行了对比分析计算,发现三种波形中正弦波通道相对具有较高的传热效率和可接受的压降损失,影响换热器性能的主要因素不是几何形状而是几何尺寸。Liu等[5]根据一次表面换热器的结构特点和流动传热规律,应用优化理论建立一次表面换热器多目标优化设计模型并进行优化设计。王斌等[6]研究指出,一次表面换热器板片的几何参数及通道形状对其温度响应特性的影响,是板片厚度最强,波纹宽度次之,波纹通道形状最弱。数值模拟研究方面,董威等[7]利用CFD数值模拟技术,分析了包括间冷器在内的整个流路的流场细节,优化了间冷器的进出口流道设计。朱晓华等[8]详尽研究了叉流角度为90°时换热器内部的流阻换热特性。Stasiek[9]和Ciofalo[10]通过数值模拟和实验,研究了雷诺数、波纹间距和高度等波纹板参数对CC型一次表面换热器性能的影响。Ma等[11]研究发现,换热器内部的温度分布非常不均匀,主流方向的热传导对换热性能的影响较大。Du等[12]对CW型通道换热器进行了数值研究,并进行了结构优化分析。Utriainen等[13-14]比较了多种一次表面结构,发现CC型表面换热器的换热性能更优,且更易于加工制造。周帼彦等[15]对一次表面换热器内的三维稳态层流流场以单元控制体为模型进行了数值模拟,分析了不同流动条件下控制体的传热和阻力特性。Zhang等[16]分析比较了多种不同形状波纹板换热器的气动热性能。实验研究方面,Seo等[17]实验研究了低雷诺数下一次表面换热器的流动换热特性。宋勇等[18]研究了一次表面换热器换热单元的换热流动特性,提出了针对全程通道和单元体之间换热流动的修正系数。

纵观上述研究内容,目前文献中对一次表面换热器的研究,大多是仅针对换热器内部一个小单元在给定常壁温或常热流边界条件下的低雷诺数流动换热过程,对于换热器整体通道和高雷诺数真实工况下的研究较少。因此有必要开展燃气轮机机载换热器在大雷诺数条件下的研究,探索真实工况下流体在整体通道内的流动换热变化特性,以更好地指导一次表面换热器内部通道的设计优化。为此,本文对全通道一次表面换热器芯体进行了数值模拟研究,分析了整个换热器芯体内部(不局限于换热单元和单一通道)的流动换热特点,以期提高一次表面换热器芯体的设计能力和水平。

2 计算模型

2.1 控制方程

用于燃气轮机的一次表面换热器因对其紧凑度的要求,设计时其内部空气流动的速度较高。因此,其内部流动换热控制方程采用三维稳态粘性可压N-S方程,其连续、动量和能量守恒方程如下:

式中:e为内能,k为导热系数,p为压强,T为温度,V为合速度,u、v、w分别为x、y、z方向的速度分量,ρ为气体密度,τ为控制表面的法向应力和剪切应力。

数值模拟采用商业CFD软件ANSYS Fluent进行,采用二阶迎风格式的SIMPLE算法进行稳态数值模拟。考虑到一次表面内部流动的可压缩性,数值模拟中使用了理想气体状态方程。

2.2 物性参数及湍流模型

因质量和强度要求,燃气轮机用一次表面换热器的波纹板多采用金属钛加工而成。由于换热器内部流体沿主流方向流动,冷热流体的沿程温度变化较大,流场内空气的各物性参数也将随温度改变发生较大变化,因此必须考虑动力粘度、比定压热容和导热系数随温度的变化特点。数值计算过程中,气体的动力粘性系数由Sutherland公式给出,气体导热系数和比定压热容cp随温度变化的关系如下:

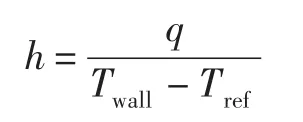

冷热两侧气体表面换热系数h计算公式如下:

式中:q为壁面热流密度,Twall为壁面温度,Tref为冷热两侧流体的出口平均温度。数值计算的湍流模型选择标准k-ε湍流模型,壁面采用标准壁面函数。

2.3 几何模型

数值模拟采用的一次表面换热器芯体为椭圆弧形波纹,两条相邻圆弧的长半轴和短半轴分别为a1和b。为使热气和冷气两侧的表面传热和压降配合合理,设计中根据设计点的冷热侧流体流动参数和换热器安装空间结构,给出的一次表面换热器芯体波纹的参数见表1。板片波纹曲线ABC和CDE在交点C处的斜率相同,且热侧通道的椭圆长半轴等于冷侧通道的圆弧半径R(a2),即a1=a2=R,如图1所示。

表1 冷热芯体主要几何参数Table 1 Structural parameters of the cold and hot core

图1 换热器波纹板轮廓曲线Fig.1 Profile of the corrugated plate of the PSHE

2.3.1 计算区域和边界条件

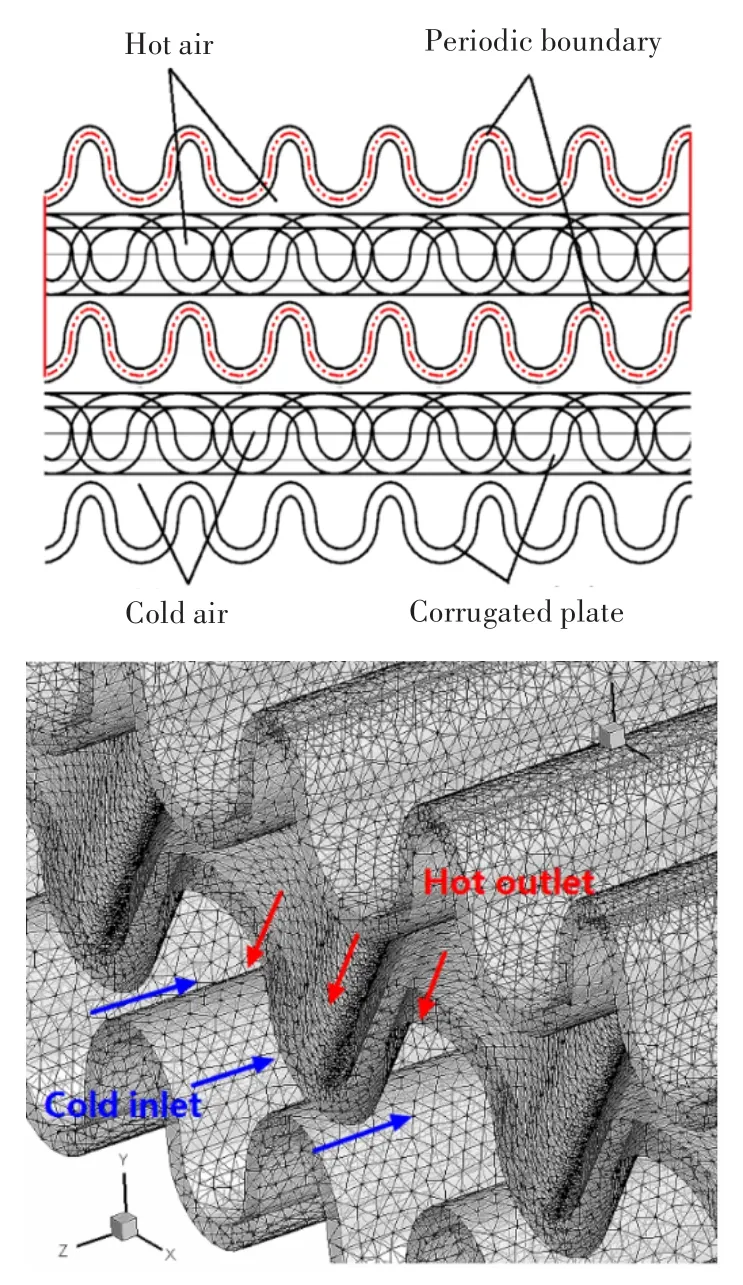

一次表面换热器,上下波纹板交替放置形成冷热流道,其内部流动换热过程较复杂(尤其是叉流换热器,其流通通道上下方向不同,不存在对称面)。为更好地模拟流体在换热器中的换热情况,有必要对换热器芯体整个通道进行数值模拟。由于换热器是由相同的波纹形板片在高度方向交错堆叠而成,有较好的周期性特点,同时为保证流体区域的完整性、收敛性和精度,将波纹板设定为周期边界(取波纹板厚度的一半),可较好地模拟整个换热器芯体内部流动换热过程,并大幅减少计算量。本文中的计算区域为相邻的冷气和热气通道(冷热通道各一层),如图2中红色框包围区域(以叉流换热器中的部分通道为示例),网格数量约为1 500万。

图2 45°叉流换热器模型计算域及网格示意图Fig.2 Schematic diagram of calculation area and mesh of 45°corrugated PSHE

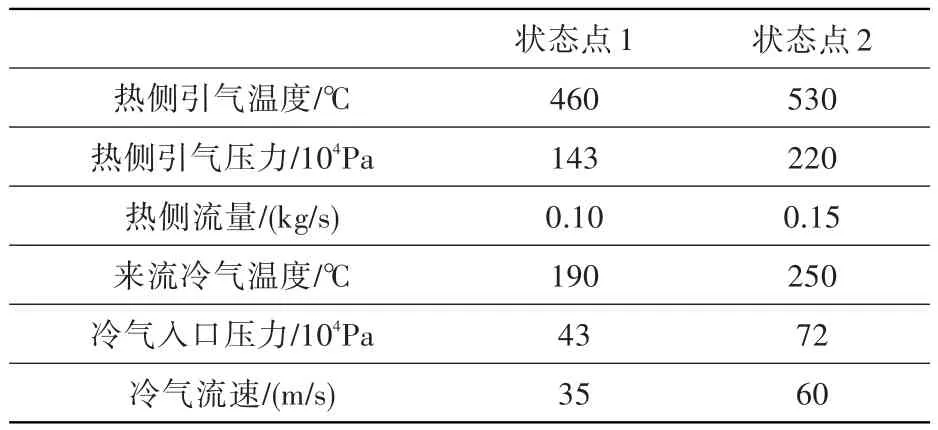

计算中冷热流体入口采用压力入口边界条件,出口设为压力出口条件边界,同时给定目标流量。表2给出了发动机两个不同状态点下换热器冷热流体的进口参数。

表2 换热器工作状态点流动参数Table 2 Working parameters of the PSHE

3 数值模拟结果

3.1 逆流0°直通道

发动机状态点1和2两种工况下,直通道逆流换热器数值模拟结果与基于η-NTU方法的热力学计算[19]结果(其中Nu数由Dittus-Boelter公式给出,阻力系数由达西阻力系数公式给出)如表3所示。可见两种结果相当接近,这说明本文采用的数值模拟方法可以用来对一次表面换热器芯体进行数值模拟分析。

表3 直通道逆流换热器数值模拟结果与换热器热力学计算结果的对比Table 3 Comparison of straight channel heat exchanger between numerical simulation and thermodynamic calculation results

对于叉流换热器,由于目前没有成熟可靠的理论计算公式,无法准确进行换热器的热力学计算。考虑到直通道逆流换热器的数值模拟结果较为准确可靠,下文将利用数值方法对45°叉流换热器进行研究。

3.2 45°叉流通道流动换热分析

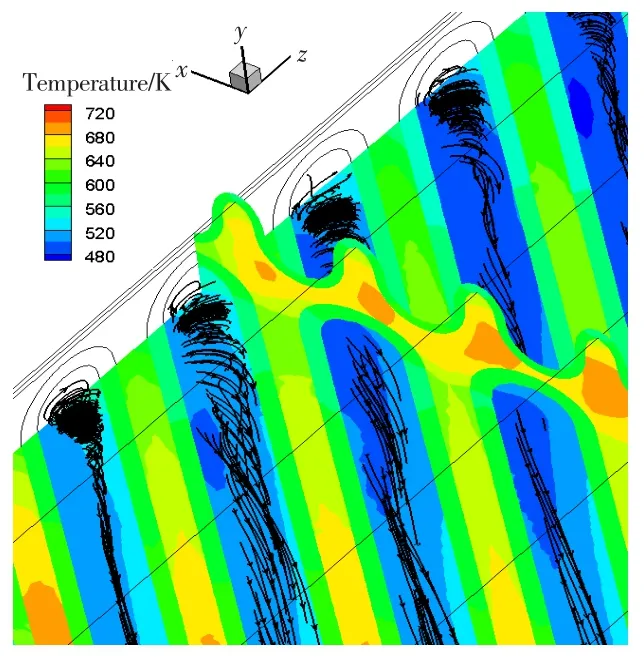

图3为靠近换热器左侧壁面区域的流线及温度云图。其中热流体流向z轴正向,冷流体流向z轴负向。在叉流换热器内,波纹板呈45°交替放置,流体不再沿同一方向流动——部分流体沿直流通道流动,还有部分流体沿与之呈45°的斜通道流动。由于两层板片构成了内部相互连通的通道,部分流体跨越通道的波峰波谷并在不同通道间混乱流动,使得换热器内扰动明显。对于热流体通道,靠近左侧壁面处的温度要明显低于截面右侧。从图3可以看出,冷流体通道波峰附近出现了明显的涡流,并且涡流速度与主流速度方向相反,从而导致此区域扰动混合剧烈,换热性能明显增强,热流体温度低于其他位置的。冷流体在远离左侧壁面后,涡流逐渐消失,扰动减小。同样,在截面靠近右侧壁面的区域,热流体在下波峰附近也会出现明显的涡流,导致扰动变大,换热增强。

图3 45°叉流换热器内部冷流体上波峰附近区域流线及温度云图Fig.3 Streamlines and temperature contour near the peak of the cold channel

3.3 0°直通道逆流与45°叉流通道流动换热性能比较

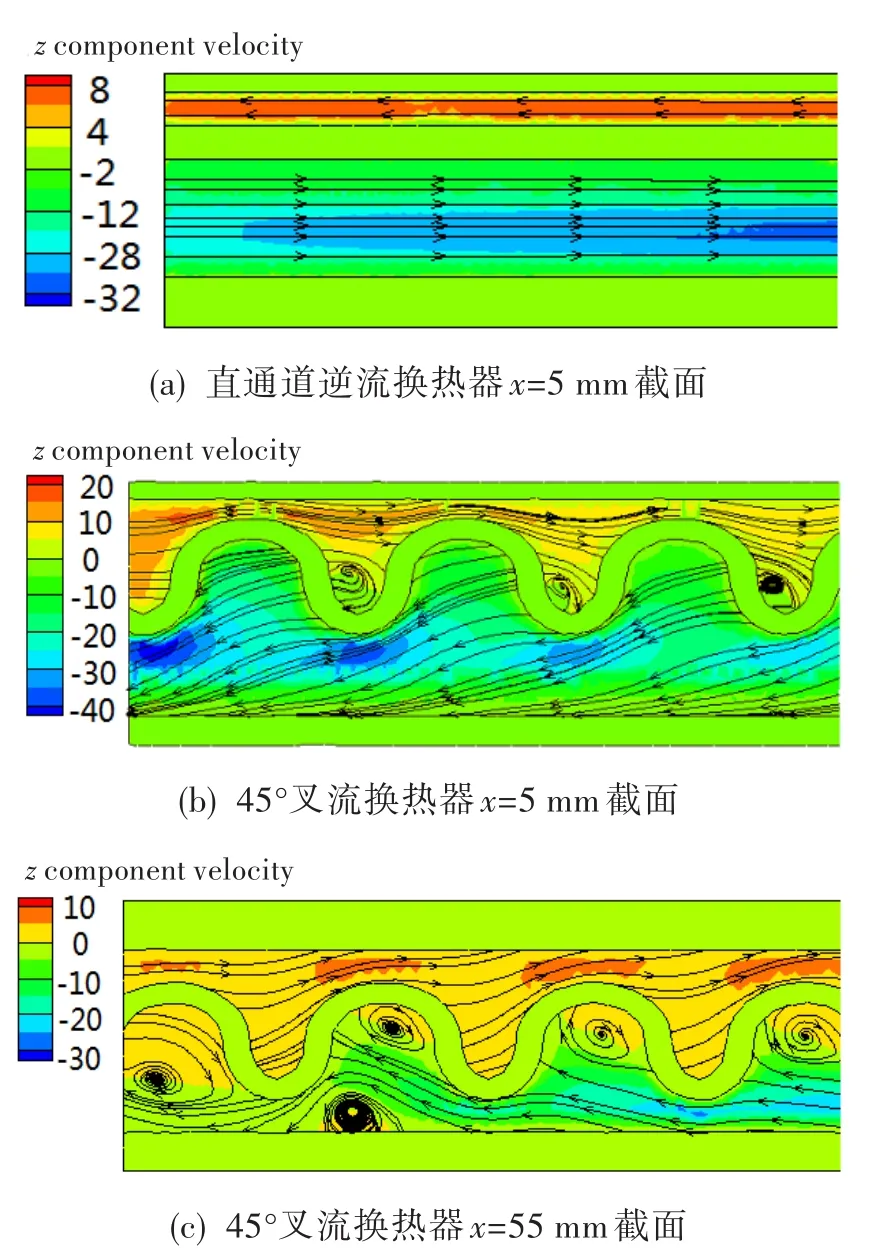

图4(a)为直通道逆流换热器在x=5 mm截面处的流线图,图4(b)为45°叉流换热器在x=5 mm截面处(靠近热流体入口右侧)的流线图,图4(c)为45°叉流换热器截面x=55 mm处(靠近左侧壁面处)的流线图。可看出,在直通道逆流换热器内,冷热流体均沿z轴流动;而在叉流换热器内部,受波纹的影响,不同流动方向的流体叉流,进而在局部形成明显的涡流。图4(b)清晰地显示出了热流体在下波峰附近区域的涡流,冷流体在其上下波峰处均存在明显的涡流。由于45°叉流换热器内部流道的收缩与通道间流体的交汇,换热器内部速度分布极不均匀,局部出现明显的高速区。

图4 两种不同结构换热器局部流线图对比Fig.4 Comparison of streamlines at several sections of heat exchangers with different structures

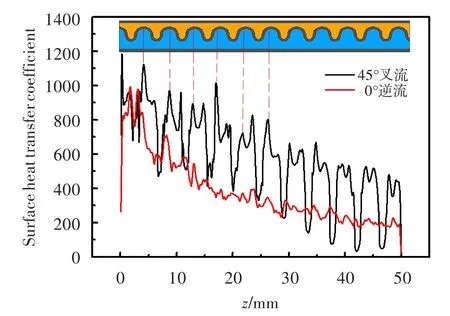

图5为0°直通道逆流换热器与45°叉流换热器在截面x=55 mm处,流体通道上表面换热系数沿流体流动主流方向的变化情况,可见表面换热系数沿主流方向逐渐降低。相比于0°直通道逆流换热器,45°叉流换热器的表面换热系数明显较高,数值波动幅度较大,且由于涡流及流通面积的变化,通道波峰区域附近(上下波纹板接触位置附近,流道变小)的换热系数明显高于其他位置的。

图5 两种结构换热器在x=55 mm截面处的通道上表面换热系数对比Fig.5 Comparison of surface heat transfer coefficient of different structures at x=55 mm(upper surface)

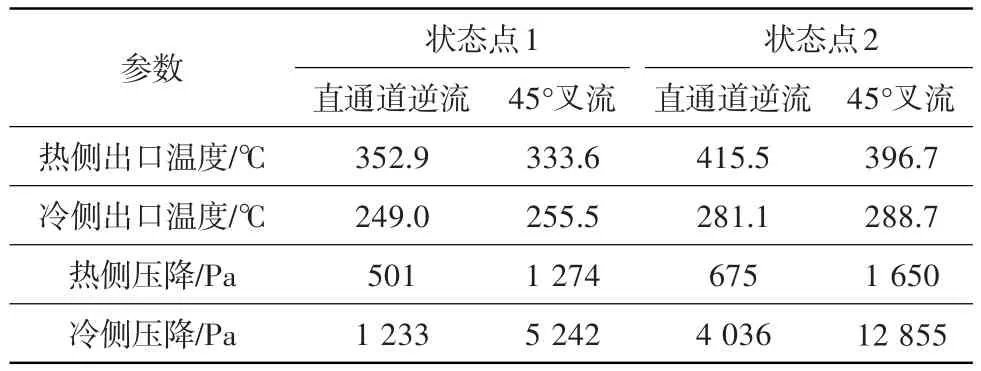

表4为0°直通道逆流换热器与45°叉流换热器出口温度和压降的计算结果。由表中可看出,45°叉流换热器的热侧出口温度更低,换热性能更加出色,但压降损失也相应升高。对于两个状态点,相较于直通道逆流换热器,叉流换热器的换热能力(总换热系数)可提升20%,热流的压力损失增加了140%~150%,但由于热侧流量较低,流通面积较大,其整体压力损失率仍保持在较低水平(1%以下)。

表4 数值模拟结果与热力学计算结果的对比Table 4 Comparison between numerical simulation and thermodynamic calculation results

4 结论

通过数值模拟与基于η-NTU方法的热力学计算结果的对比,发现针对直通道逆流换热器,两种方法得到的换热器主要性能参数吻合较好,说明上述建模与模拟方法较为可靠。基于以上结果,对45°叉流通道换热器进行了数值模拟。呈45°的波纹板交错放置,冷热流体通道被分为直流通道与斜流通道两部分,其芯体内部不同方向的流体相互作用形成涡流,从而起到强化换热的作用。同时由于芯体通道内存在明显涡流,波纹板不同位置努塞尔数差异较大,上下波峰接触位置附近努赛尔数明显高于板片其他位置,换热能力显著增强。另外,换热器左右两侧为壁面,斜流流体到达壁面后将撞击壁面并与相邻通道内流体混合,随后由各流道的出口流出,阻力及压力损失较大。相比于直通到逆流换热器45°叉流通道换热器由于内部流动扰动加强,换热性能增强更为明显,但其压降显著较高。

[1]Kyprianidis K G,Grönstedt T,Ogaji S O T,et al.Assessment of future aero-engine designs with intercooled and inter⁃cooled recuperated cores[J].Journal of Engineering for Gas Turbines and Power,2011,133(1):01170101-01170110.

[2]Min J K,Jeong J H,Ha M Y,et al.High temperature heat exchanger studies for applications to gas turbines[J].Heat and Mass Transfer,2009,46(2):175—186.

[3]Focke W W,Zachariades J,Olivier I.The effect of the corrugation inclination angle on the thermohydraulic per⁃formance of plate heat exchangers[J].International Jour⁃nal of Heat and Mass Transfer,1985,28(8):1469—1479.

[4]程惠尔,杨 静.三种通道形面下PSR热性能的比较分析[J].燃气轮机技术,2003,16(1):57—60.

[5]Liu Z Y,Cheng H.Multi-objective optimization design analysis of primary surface recuperator for microturbines[J].Applied Thermal Engineering,2008,28:601—610.

[6]王 斌,程惠尔,王平阳.一次表面热交换器动态特性的数值模拟[J].化工学报,2006,57(6):1304—1308.

[7]董 威,文超柱,郑培英.船用燃气轮机间冷器流路的数值计算分析[J].航空动力学报,2010,25(3):636—640.

[8]朱晓华,娄德仓,童传琛.CC型原表面换热器通道内流动与换热特性的数值研究[J].燃气涡轮试验与研究,2016,29(1):36—40.

[9]Stasiek J,Collins M W,Ciofalo M,et al.Investigation of flow and heat transfer in corrugated passages-I experi⁃mental results[J].International Journal of Heat and Mass Transfer,1996,39(1):149—164.

[10]Ciofalo M,Stasiek J,Collins M W.Investigation of flow and heat transfer in corrugated passages-II numerical simulations[J].International Journal of Heat and Mass Transfer,1996,39(1):165—192.

[11]Ma T,Zhang J,Borjigin S,et al.Numerical study on small-scale longitudinal heat conduction in cross-wavy primary surface heat exchanger[J].Applied Thermal Engi⁃neering,2015,76:272—282.

[12]Du L X,Ma T,Zeng M,et al.Numerical investigations on the thermohydraulic performance of cross-wavy channels with multi-periodic boundary conditions[J].Numerical Heat Transfer,Part A:Applications,2014,65(8):732—749.

[13]Utriainen E,Sundén B.Evaluation of the cross corrugated and some other candidate heat transfer surfaces for micro⁃turbine recuperators[J].Journal of Engineering for Gas Turbines and Power,2002,124(3):550—560.

[14]Utriainen E,Sundén B.A numerical investigation of pri⁃mary surface rounded cross wavy ducts[J].Heat and Mass transfer,2002,39(7-8):537—542.

[15]周帼彦,涂善东,马虎根.一次原表面型换热器传热性能的数值模拟[C]//.石油和化工行业节能技术研讨会会议.2006.

[16]Zhang L,Che D.Influence of corrugation profile on the thermal hydraulic performance of cross-corrugated plates[J].Numerical Heat Transfer,Part A:Applications,2011,62(4):267—296.

[17]Seo J W,Cho C,Lee S,et al.Thermal characteristics of a primary surface heat exchanger with corrugated channels[J].Entropy,2015,18(1):15.

[18]宋 勇,王 巍,余红英,等.一次表面回热器全程通道流动和传热分析[J].燃气轮机技术,2007,20(2):38—41.

[19]余建祖.换热器原理与设计[M].北京:北京航空航天大学出版社,2006.

Numerical investigation and analysis of heat transfer characteristics of air-air primary surface heat exchanger in gas turbine

LIU Yin-ze,ZHANG Sheng-bao,DONG Wei,LIU Zhen-yu

(School of Mechanical Engineering,Shanghai Jiao Tong University,Shanghai 200240,China)

Numerical simulations were carried out in the condition of large Reynolds number to analyze the flow and heat transfer characteristics of the two different structural models of the primary surface heat ex⁃changer(PSHE)--straight channel heat exchanger and cross flow heat exchanger of 45°,which is suitable for gas turbine.The results obtained by the numerical simulation and the thermal calculation method were compared.The results show that the results by numerical simulation are consistent with that of the thermal calculation.For the cross flow heat exchanger of 45°,since the corrugated plates were placed in 45°alter⁃nately,the internal flow patterns were complex.There were obvious eddies in some areas and the internal velocity and temperature distribution of the PSHE was extremely uneven.The heat transfer performance of the cross flow heat exchanger was stronger than the counter flow heat exchanger,but the pressure drop on both sides also increased significantly.The analysis of internal heat transfer and main performance parame⁃ters can provide the basis the optimization of the core design for PSHE.

gas turbine;primary surface heat exchanger;large Reynolds number;numerical simulation;counter flow;cross flow;flow and heat transfer;thermal management

V236;TK124

A

1672-2620(2017)05-0053-05

2016-12-13;

2017-10-04

国家重点基础研究发展计划(2015CB755800);2011先进航空发动机协同创新计划

刘荫泽(1991-),男,满族,辽宁铁岭人,硕士,主要从事高效紧凑换热器及发动机防冰机理研究。