基于射流技术的涡轮叶尖泄漏流损失控制数值研究

宋 杨,乔渭阳

(1.上海飞机设计研究院,上海201210;2.西北工业大学动力与能源学院,西安710129)

基于射流技术的涡轮叶尖泄漏流损失控制数值研究

宋 杨1,乔渭阳2

(1.上海飞机设计研究院,上海201210;2.西北工业大学动力与能源学院,西安710129)

利用CFD数值模拟方法研究了GE-E3第一级高压涡轮的端区流场。针对间隙泄漏流流场损失,采用叶尖射流的主动控制方法,分析和比较了由此对端区流场及涡轮效率的影响。结果表明:在涡轮动叶叶尖采用合适的射流孔、射流流量或射流角度,可有效提高涡轮效率;涡轮端区流场对射流孔位置变化最为敏感,射流流量次之,而射流角度变化的作用有限;采用多孔射流方案时,涡轮效率最大可提高0.7%;采用叶尖射流主动控制的最终效果,取决于射流带来的正面作用与负面影响。

涡轮;叶尖泄漏流;射流;流场;主动控制;数值模拟

1 引言

端区损失是高负荷涡轮气动损失的主要来源,占总损失的百分比甚至多达60%~70%[1]。因此合理组织涡轮内部流动以及控制端区内与叶尖泄漏流相关的损失,成为高负荷涡轮设计的关键。

目前,国内外众多学者对高负荷涡轮叶尖泄漏流及其控制方法进行了探索与研究。Denton[1]认为掺混损失是叶尖泄漏损失的主要部分,并推导出叶尖泄漏流掺混损失模型。Ingram等[2]通过实验与数值模拟对比的方法,研究了涡轮端区型面对叶尖三维非定常流场及涡轮效率的影响,与Durham叶栅实验数据取得了良好的一致性。在叶尖泄漏流动控制方面,Rao等[3-4]将主动控制方法应用于涡轮叶尖间隙泄漏流,研究了射流孔位置与射流流量对涡轮叶片端区三维流场的影响。Chen等[5]在射流孔沿径向分布于叶尖间隙的情况下,用数值方法对现代高压涡轮级的典型冷却射流进行了研究,发现当射流方向与叶尖间隙泄漏流方向垂直时,可有效减小叶片端区泄漏流流量。李伟等[6]通过沿着叶尖表面加肋条这种被动控制方法减小叶尖间隙泄漏损失,表明对于特定涡轮存在一个最佳肋条高度值,在此肋条高度下涡轮效率可提高0.13%。尽管人们对涡轮叶尖泄漏流损失进行了深入研究,但由于高负荷涡轮端区三维流场的非定常相互作用十分复杂,目前对其损失机理的认识仍有待深化。本文基于主动控制射流技术,采用数值方法对GE-E3第一级高压涡轮端区流场进行计算研究,以期为今后开展相关实验研究或工程应用提供一定的指导。

2 计算说明

数值模拟考虑一个叶片通道,分析在涡轮动叶叶尖处开孔后,射流对涡轮端区流场的影响。采用商业软件CFX进行计算,湍流模型选择SST模型,空间离散选择高分辨率格式,时间离散选择一阶后差欧拉格式,对N-S方程进行全隐式耦合求解。时间推进采用自动控制时间步长方法,计算收敛标准设置为小于10-5数量级。转子与静子交接面采用级平均法,采用基于MPI平台的并行计算技术与残差光顺技术加速收敛。进出口压力条件及转速按照GE-E3高压涡轮的设计点参数给出:进口总压1 258.4 kPa,进口总温1 588 K,转速-12 630 r/min,出口静压230 kPa。

计算网格由涡轮静子网格与转子网格两部分组成,见图1。其中静子网格拓扑结构为O-H型,即叶片表面为O型网格,通道处则采用简单的H型网格,网格数约为26万;转子网格拓扑结构为O-H型,与静子类似,网格数约为30万。经网格无关性验证,最终网格总数选取约为57万。多重网格的层数选为3。主流域采用结构化六面体网格,而射流区域和叶尖区域则采用非结构化六面体网格。考虑到动叶叶尖间隙流场的复杂性,对该处网格进行加密。研究所采用的射流仿真方法为源项射流法,即在已有网格上添加近似真实射流孔的进口射流条件,可避免由真实微孔几何建模带来的巨大计算误差。

图1 GE-E3第一级高压涡轮网格Fig.1 First stage grid of GE-E3high pressure turbine

3 算例分析

3.1 无射流控制时涡轮间隙流场

图2为无射流时涡轮间隙99.5%叶展处的相对总压分布云图。可见:最大总压损失区域出现在叶片尾缘,在叶片吸力面A点总压损失急剧增加,自该点后损失范围急剧增大,但损失增长速率明显减缓。这是由于在A点叶背附面层开始变厚,附面层内损失增多。在叶片尾缘处,附面层与尾迹干涉作用增强,流场不均匀性增大。

图2 无射流时涡轮间隙99.5%叶展处的相对总压分布Fig.2 Relative total pressure distribution in turbine tip clearance of 99.5%blade height without injection

图3为无射流时涡轮转子出口的相对总压分布云图。图中A处所示为间隙泄漏涡,B处为主流通道涡,C处为轮毂通道涡,三者之间存在明显的掺混与附加过程。三种涡之间的流量、动量不断变化并相互作用,最终形成涡轮转子出口这种不均匀且独特的流场。这种不均匀性将严重影响下一级叶栅通道进口区域,且该现象在多级涡轮中尤为明显。这三种涡结构中,间隙泄漏涡强度最高、损失最大,主流通道涡的次之,而轮毂通道涡的最小,这是由叶尖间隙区域狭长窄小的几何特性决定的。

图3 无射流时涡轮转子出口的相对总压分布Fig.3 Relative total pressure distribution in outlet of turbine rotor without injection

3.2 射流位置的影响

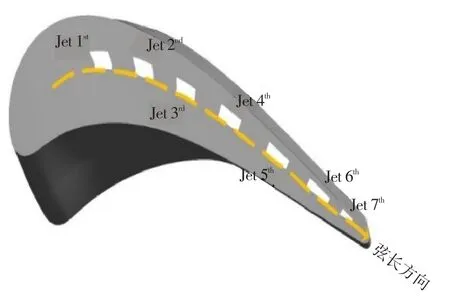

研究采用的转子叶尖间隙为1.0%相对叶高,射流流量与主流流量之比为0.05%,射流周向角度约为45°。分别对30%、40%、50%、60%、70%、80%和90%轴向弦长Cx共7个射流位置进行计算,对应编号分别为 Jet 1st、Jet 2nd、Jet 3rd、Jet 4th、Jet 5th、Jet 6th和Jet 7th,其位置如图4所示。为清楚认识流场结构周期性变化过程,详细比较了 Jet 1st、Jet 3rd、Jet 5th和 Jet 7th存在射流情况下间隙流场的分布,以及对应条件下效率与总压恢复系数的变化。

图4 涡轮动叶叶尖射流孔位置及结构Fig.4 Position and structure of jet orifices on the rotor tip of turbine

图5、图6分别为涡轮转子小间隙条件下99.5%叶展处射流孔附近的相对总压和相对马赫数分布云图。可看出,叶尖射流对压力面流出的泄漏流起到一定的阻碍作用。一方面,叶尖射流将减小间隙泄漏流流量,提高涡轮做功能力;另一方面,由于叶尖射流的动量与泄漏流动量方向相反,二者掺混会降低叶尖泄漏流在流出压力面后的速度,使泄漏流与主流的掺混程度减小,泄漏涡强度减弱。

图5 小间隙条件下99.5%叶展处射流孔附近的相对总压分布Fig.5 Relative total pressure distribution near jet orifices of 99.5%blade height under condition of small clearance

与图2中未采用射流控制的流场相比,涡轮动叶前缘处总压明显提高,这是由于叶尖射流阻碍了间隙内泄漏流的发展。又因叶片前缘流体为亚声速流动,间隙内流场阻塞产生的影响可逆游传播,从而降低叶片前缘处流体流速,使该处总压提高。此外,当射流孔开在叶片前部及中部(图5(a)和图5(b))时,仅在射流区域内形成旋涡,吸力面附面层对射流区域并无大的干扰。当射流孔开在动叶后半部(图5(c)和图5(d))时,由于涡轮动叶叶背附面层较厚,仅附面层内的损失就已高于叶片中部,高速射流与叶尖泄漏流形成的旋涡与附面层干扰增大,损失加剧。

图6 小间隙条件下99.5%叶展处射流孔附近的相对马赫数分布Fig.6 Relative Mach number distribution near jet orifices of 99.5%blade height under condition of small clearance

图7 采用叶尖射流后转子的总压恢复系数与效率变化Fig.7 The change of total pressure recovery coefficient and efficiency of rotor after flow injection

图7为采用叶尖射流主动控制后涡轮效率与总压恢复系数的变化,图中虚线部分表示射流流量过大、射流孔堵塞、流动失稳的情况。从图7(c)和图7(d)可看出,随着射流孔位置的变化,涡轮效率与总压恢复系数变化的总趋势基本一致,即随着射流孔向叶片尾缘处移动先降低后增加,特别是在Jet 5th处,效率与总压恢复系数达到最低点。

图8为不同射流位置处涡轮转子相对总压沿径向的分布。由图可知,径向总压分布不同的区域主要集中在泄漏涡与主流通道涡处,而轮毂通道涡处的总压分布基本相同。任一射流条件下,泄漏涡的总压总是最低,表明此处的掺混损失最大。

图8 转子相对总压沿径向分布Fig.8 Relative total pressure distributions along the radial direction in the rotor

3.3 射流角度的影响

研究采用的转子叶尖间隙为1.0%相对叶高,射流流量与主流流量之比为0.05%。文献[3]表明,叶尖射流的周向角度对间隙泄漏流流场影响较大,所以在计算和分析过程中保持其轴向与径向角度不变。同时,为避免因射流孔位置不同造成的流场差异,详细比较分析仅Jet 3rd有射流时叶尖间隙流场的变化,及由此引起的转子性能参数差异。

图9为小间隙条件下Jet 3rd附近流场相对总压分布随周向射流角度的变化。可见,当射流角度保持在40°左右时,涡轮端区的总压损失并不明显,即流场高总压区域占据了流道的绝大部分,低总压区域只存在于叶片吸力面前缘及叶栅入口处。当射流角度超过45°并继续增大时,转子端区的平均总压不断降低,掺混损失增多。这主要是由于此时泄漏流与射流流向相反、角度相当,射流对泄漏流的阻塞作用最强,因而损失最小、效率较高。当射流角度不断增大甚至高过间隙泄漏流角度时,阻塞作用反而降低,效率与总压恢复系数均较低,见图7(a)和图7(b)。此外,射流角度变化对尾迹的影响并不明显,损失程度变化不大。

图9 小间隙条件下Jet 3附近相对总压随射流角度变化Fig.9 Relative total pressure changes with injection angle near Jet 3rdunder condition of small clearance

图10为涡轮转子出口相对总压分布随射流角度的变化。当射流孔位置和流量保持不变时,随射流角度的增大,转子出口流场的相对总压分布变化不大。此外,动叶效率与总压恢复系数总体上呈下降趋势。其中效率最初随射流角度的增大而减小,到达70%Cx处效率最低,此后效率随射流角度的增大而增大。这种现象的原因是动叶尾缘处流场复杂,效率由多种因素综合决定,其变化不具有一般性。射流周向角度保持在40°且射流孔开在叶片中部时,涡轮效率较高。此时端区流场相互作用较弱,流场损失机理相对清晰,不可控因素减少,便于采用叶尖射流主动控制技术。

3.4 射流流量的影响

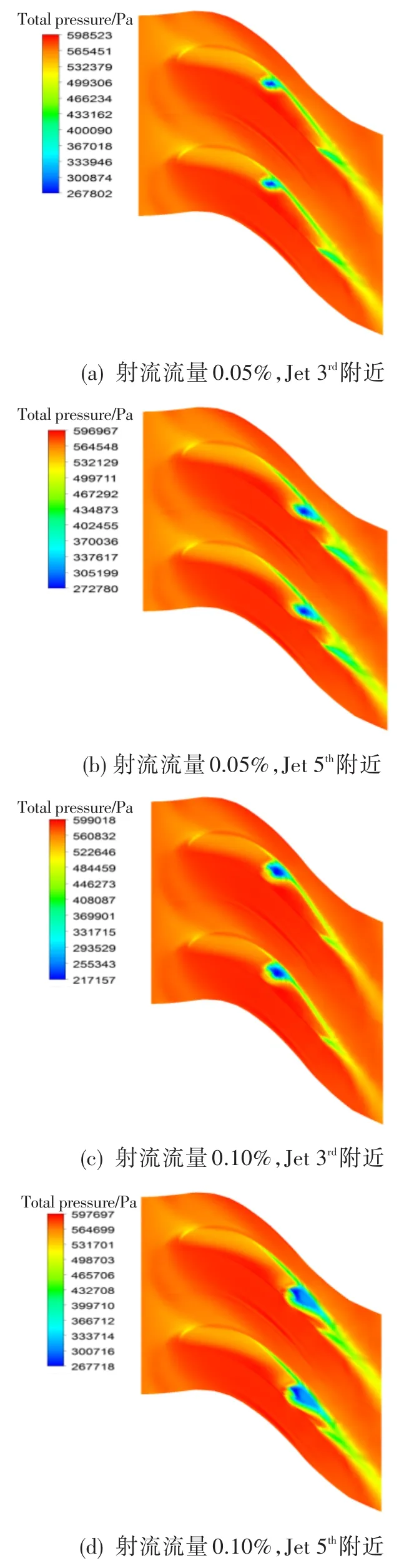

研究采用的转子叶尖间隙为1.0%相对叶高,周向射流角度约为45°,射流流量与主流流量之比变化范围为0.03%~0.10%。为直观清晰说明射流流量变化对流场结构的影响,比对了射流流量分别为0.03%与0.10%时涡轮端区99.5%叶展处的流场变化。为避免不同射流孔位置对泄漏流流场的影响,仅将Jet 3rd作用下的涡轮端区流场与Jet 5th作用下的流场参数进行对比。

图11为小间隙条件下99.8%叶展处泄漏流流场随射流流量的变化。可知,随射流流量增大,间隙内射流孔处掺混作用明显增强,影响范围扩大。大射流流量情况下,叶栅流道内的相对总压均有不同程度提升,且射流流量增大明显对涡轮动叶尾迹有一定抑制作用。这是由于射流流量增大,在叶尖间隙一定的情况下一方面增大了间隙内整体泄漏流流量,阻塞作用增强,使再进入间隙内的主流流量减小,用于做功的燃气流量增多,流道内总压分布不均匀性降低,效率提高。另一方面,射流流量增大加强了掺混作用,使动叶吸力面泄漏流出口参数相对均匀,缩小了转子尾迹的影响范围。

图12反映了涡轮转子出口流场相对总压随射流流量的变化。随着射流流量的增大,间隙泄漏涡的强度减小,甚至在射流流量为0.10%且仅有Jet 3rd存在的情况下,泄漏涡涡核消失。这主要是由于射流流量的增大,使主流通道涡与间隙泄漏涡的掺混程度加强。结合图7,当射流孔位置和射流角度一定时,流量增大涡轮效率明显增大,而转子总压恢复系数的变化则较复杂,但整体数值均较高。

图10 涡轮转子出口相对总压随射流角度变化Fig.10 Relative total pressure changes with injection angle in outlet of turbine rotor

3.5 最佳控制方案前后涡轮气动特性对比

射流位置、射流角度和射流流量单独作用都会对涡轮端区泄漏流流场产生明显的影响,但实际中,还应综合考虑三种因素的综合效应。本文不仅数值研究了单孔射流方案对涡轮端区流场的影响,还对多孔射流方案进行了探究。根据前文分析,多孔射流计算选取射流流量与主流流量之比为0.05%、周向射流角度45°,射流孔位置的具体组合计算方案如表2所示。选择方案1时,计算所得的涡轮效率最高,为0.911 453,而未采用该方案前涡轮效率为0.904 868,效率增幅达0.73%。

图11 小间隙条件下泄漏流流场相对总压随射流流量的变化Fig.11 Relative total pressure changes with injection mass in leakage flow field under condition of small clearance

图12 涡轮转子出口流场相对总压随射流流量变化Fig.12 Relative total pressure changes with injection mass in outlet of turbine rotor

表2 数值研究多孔射流的计算方案Table 2 Numerical schemes of multihole injection

图13为采用最优控制方案前后涡轮特性曲线的对比,可见综合采用叶尖射流控制方案后涡轮效率均有明显的提升。以100%相对转速下的特性曲线为例,随涡轮增压比的不断提高,效率最初缓慢下降,到达一定程度后急速下降,此工况下采用射流方法已基本不能提高涡轮效率。这是因为当涡轮增压比接近设计值时,涡轮负荷加大,动叶叶尖间隙泄漏流流场结构更加复杂,射流对端区流场的有益作用减弱,而引起的掺混损失加强。相比之下,当涡轮转速降低(转速在70%~90%范围内),采用射流主动控制方案的影响范围扩大,且相对转速为70%时叶尖射流对于涡轮效率的影响范围达到最大。

图13 最佳控制方案前后单级涡轮特性曲线对比Fig.13 Characteristic curves of single stage turbine before and after optimized control scheme

4 结论

(1)叶尖射流技术对射流孔附近流场影响较大,导致间隙流场变化更加复杂,且泄漏流的大小和方向与射流流量和射流角度直接相关。

(2)就单级涡轮而言,单独或部分适当地改变叶尖射流孔位置、射流角度和射流流量可提高涡轮效率,其最大增幅可达0.7%。但综合来看,单独改变射流孔位置或提高射流流量对涡轮动叶间隙泄漏流流场影响较大,射流角度的变化对流场以及效率的提升作用有限,最佳射流孔位置应开在动叶叶顶中部,射流流量要根据射流孔的大小与叶尖间隙综合决定。

(3)叶尖射流主动控制技术的效果要综合考虑射流带来的正面作用与负面影响。一方面,采用叶尖射流可减小间隙泄漏流流量,减小涡轮动叶吸力面处流出的泄漏流速度,泄漏流与主流掺混作用减弱,泄漏涡强度降低;另一方面,叶尖射流会与间隙泄漏流产生额外的掺混损失。

[1]Denton J D.Loss mechanisms in turbomachinery[J].Jour⁃nal of Turbomachinery,1993,115(4):621—656.

[2]Ingram G,Gregory-Smith D,Rose M,et al.The effect of end-wall profiling on secondary flow and loss develop⁃ment in a turbine cascade[R].ASME GT-2002-30339,2002.

[3]Rao N M,Camci C.Axial turbine tip desensitization by in⁃jection from a tip trench:Part 1—Effect of injection mass flow rate[R].ASME GT2004-53256,2004.

[4]Rao N M,Camci C.Axial turbine tip desensitization by in⁃jection from a tip trench:Part 2—Leakage flow sensitivity to injection location[R].ASME GT2004-53258,2004.

[5]Chen G,Dawes W N,Hodson H P,et al.A numerical and experimental investigation of turbine tip gap flow[R].AIAA 93-2253,1993.

[6]李 伟,乔渭阳,许开富,等.涡轮叶尖镶嵌肋条对泄漏流场的影响[J].航空动力学报,2008,23(8):1523—1529.

Numerical research using flow injection on loss control of turbine blade tip leakage

SONG Yang1,QIAO Wei-yang2

(1.Shanghai Aircraft Design and Research Institute,Shanghai 201210,China;2.School of Power and Energy,Northwestern Polytechnical University,Xi’an 710129,China)

Based on numerical simulation,the detailed tip leakage flow structure in the first stage high-pressure turbine of GE-E3was studied.Considering the loss generated in the turbine rotor,tip clear⁃ance injection active control was adopted to analyze and compare the effects on the endwall flowfield and turbine efficiency.The results show that appropriate scheme of active control,e.g.injection holes location,injection mass flow or the circumferential angle of injection,can effectively raise the efficiency of turbine.Among these factors,the flow structure in tip clearance of turbine rotor is most sensitive to injection holes location,then mass flow and injection angle.When the project of multihole injection was investigated,the maximum increase of efficiency for turbine could achieve 0.7%.The final effect of using injection in rotor tip clearance depends on both two sides it originates.

turbine;tip leakage flow;injection;flowfiled;active control;numerical simulation

V232.4

A

1672-2620(2017)05-0018-08

2016-09-30;

2016-12-28

宋 杨(1992-),男,陕西三原人,硕士,主要从事叶轮机械的设计理论与实验研究。