机身加筋壁板复合加载损伤容限性能试验

陈安*,魏玉龙廖江海董登科王旭

机身加筋壁板复合加载损伤容限性能试验

陈安1,*,魏玉龙1,廖江海1,董登科1,王旭2

1.中国飞机强度研究所,西安 710065

2.上海飞机设计研究院,上海 201210

为研究机身加筋壁板裂纹扩展规律和剩余强度特性,按照机身壁板承受内压和轴拉载荷边界条件的要求,设计并制造试验装置,通过静力试验验证了试验方案的正确性和合理性。损伤容限试验结果表明:纵向裂纹沿直线扩展,左右两侧裂纹扩展对称性较好,半裂纹长度小于80mm时呈缓慢裂纹扩展特性,该裂纹可检性好,检出概率较高;纵向裂纹失稳扩展导致最终破坏,在最远的框处呈现“T”字状的裂纹扩展破坏模式。研究结果可为新型客机机身结构损伤容限分析与设计提供数据支持。

机身壁板;纵向裂纹;裂纹扩展;剩余强度;损伤容限试验

机身壁板作为飞机结构中主要的承力构件,其几何形状和受载情况比较复杂,是飞机结构中主要产生损伤的部位。机身壁板的力学性能和传力特性是机身结构设计和分析的基础,结构强度试验是获取其力学性能和传力特性最有效、最可靠的途径[1-2]。在各类载荷中,增压载荷是机身壁板承受的最重要的载荷之一,客机增压载荷通常在0.06~0.07MPa之间[3]。全尺寸机身结构试验花费昂贵,机身壁板可以较好地反映机身结构的损伤容限特性,所以工程上常用机身壁板替代机身圆筒进行试验研究[4-5]。

美国航空航天局(NASA)开展机身壁板试验技术研究已有近20年,积累了丰富的经验[6-8]。Furukawa等[9]通过有限元计算分析了加筋壁板在增压载荷作用下裂尖的应力强度因子,并预测了疲劳裂纹扩展寿命。Fossati等[10]对2027-T351铝合金整体壁板进行三维有限元数值分析,模拟裂纹从蒙皮扩展到筋条的裂纹扩展路径。Nesterenko[11]对铆接和整体壁板的疲劳裂纹扩展进行了研究,并通过试验得到了2024-T3加筋壁板的R曲线,可用于剩余强度分析。李亚智和张向[12]对整体加筋壁板和相同构形的铆接加筋壁板进行了应力强度因子和剩余强度的计算对比研究。殷之平等[13]对变厚度壁板进行损伤容限特性分析,主要讨论结构等重量设计原则下变厚度壁板的可靠性和安全性。臧伟锋等[14]通过对机身壁板内压载荷边界条件模拟分析,设计了“D”字形试验装置,该装置可实现内压载荷的静力加载。王生楠等[15]通过有限元方法对机身壁板进行了剩余强度和止裂特性分析。肖群力等[16]通过断裂力学的方法,应用有限元软件分析了典型加筋机翼整体壁板几何参数对止裂特性的影响,并采用遗传算法对加筋壁板的参数进行优化设计。上述研究大多偏重数值模拟计算,关于机身壁板的损伤容限试验研究甚少,缺乏试验结果对理论分析的数据支持。

本文对机身壁板在增压和轴拉复合载荷作用下进行损伤容限试验研究。按照机身壁板增压载荷边界条件要求,设计试验装置,通过静力试验验证试验方法的合理性。通过裂纹扩展试验和剩余强度试验,深入研究了机身壁板的损伤容限性能,为新型客机机身结构损伤容限分析与设计提供数据支持。

1 试验方法及装置

1.1 试验件

机身壁板试验件是由蒙皮、7根长桁、5个框组成的曲板结构。蒙皮采用德国铝业生产的AA5024H116(铝镁钪)铝合金板件铣切而成,长桁材料为7075-T62,框材料为2024-T3。试验件在3#和4#长桁中间沿纵向人工预制初始裂纹,裂纹穿过中央3#框,并在试件内沿裂纹预扩展区域用橡胶密封。

试验件几何尺寸为2 840mm×2 054mm,蒙皮半径为1 671mm,长桁间距为192mm,框间距为483mm,基本蒙皮厚为1.2mm,预制裂纹长度为2a=25mm,机身壁板试验件如图1所示。

1.2 试验载荷

飞机在不同飞行姿态下,机身和机翼各部位所受的载荷不同,载荷传递产生影响也不同。机身主要承受气密增压载荷,同时还承受机身其他部位传递的气动载荷以及自身的惯性载荷[17]。增压载荷由飞机座舱压力高度及最大飞行高度决定,通常增压载荷一个起落一次循环,而受突风影响机身法向重心的过载,通常一个起落有很多次循环。疲劳试验过程中,施加随机载荷谱可以反映飞机真实的飞行状态,但由于随机谱疲劳试验周期较长,耗费大量的人力物力,通常采用等损伤折损将随机谱简化为常幅谱[18]。

本文所研究的机身壁板结构为客机前机身等直段的上壁板,气动载荷主要为弯曲引起的拉伸载荷。该客机机身舱内压力高度为2 438m,设计最大飞行高度为13 700m,则使用条件下最大增压载荷为0.067MPa。根据全机有限元疲劳载荷计算结果,取最严重突风情况下最大载荷为110.5kN。进行损伤容限试验时,裂纹扩展载荷采用简化的等幅载荷谱,增压载荷最大值为0.067MPa,轴向拉伸载荷最大值为110.5kN,应力比为0.06。CCAR 25.571对结构的损伤容限和疲劳评定做出了规定,对于增压舱,剩余强度评定要求结构必须承受1.15倍的最大压差载荷。因此,剩余强度试验设计载荷选取1.15倍裂纹扩展试验载荷,即增压载荷为0.077MPa,轴拉载荷为127.1kN。

1.3 试验方案

根据机身壁板承受内压和轴拉复合载荷边界条件的要求,设计了卧式、自平衡试验加载装置对试验件进行支持和加载,如图2所示。试验装置主要包括:加载框架、压力盒、充压控制系统、加载作动筒、均载器、拉板杠杆系统。试验时,将已经粘接有气囊的试验件放在压力盒上,通过给气囊充气对试验件施加增压载荷。

试验件两个直边连接拉板杠杆系统和均载器,用以平衡增压载荷引起的环向载荷,从而实现直边切向约束,法向自由。试验件曲边两端连接有拉板杠杆系统,其中一端通过均载器固定在加载力柱上,对试验件提供轴向支持;而另外一端通过均载器把作动筒和拉板杠杆系统相连,施加轴向载荷。试验由协调加载系统控制,实现增压载荷和轴向拉伸载荷同步协调加载。

充压控制系统由控制计算机、气源、充压台和气水箱组成。图3为试验内压控制系统原理示意图,计算机控制充气台对粘接有封闭气囊的试验件进行充气和放气循环,水箱起保护作用。

为测量机身壁板蒙皮的应力状态,在试验件外侧蒙皮布置应变花片。试验件应变片分布如图4所示,应变片位于框和长桁间的蒙皮小格子中心位置,F1~F5为框的编号,S1~S7为长桁的编号。

2 静力试验及验证

静力试验分3种工况:增压载荷试验、轴拉载荷试验、增压和轴拉复合载荷试验。为保证试验的合理性,对每种工况进行3次试验,从应变测量数据的线性和重复性等方面分析试验数据。

按照二向应力状态下的胡克定律计算壁板蒙皮的环向应力σh和轴向应力σa,计算公式为[19]

式中:εh为环向应变;εa为轴向应变;ε45为45°方向应变;τ为剪应力。对于蒙皮材料AA5024H116,E=72GPa,μ=0.34。

2.1 增压载荷试验

增压载荷为0.067MPa,进行静力试验,试验结果显示应力应变测量数据的线性和重复性良好。蒙皮的应力计算取3次静力试验结果的平均值,增压载荷试验蒙皮应力的测量计算结果如图5所示。从图5(a)和图5(b)可以看出,蒙皮的环向应力和轴向应力分布均匀,且对称性良好,蒙皮中心区域应力略大于四周应力,这是由于边界效应的影响。从图5(c)可以看出,在增压载荷作用下,蒙皮中心区域的剪切应力很小,而壁板四个角剪切应力略大,这是由于四条边受支持夹具的影响,但数值较小,所以可以接受。根据薄壁容器应力公式计算机身壁板蒙皮的受力状态,蒙皮厚度为t,半径为R的均质壳体,由内压载荷P所引起环向应力和轴向应力的理论值为

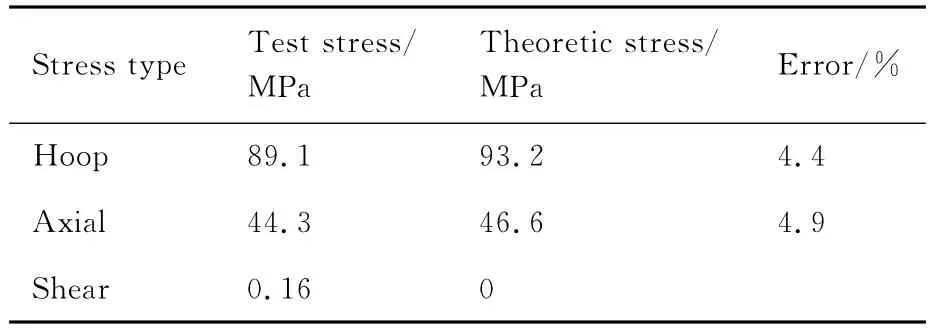

由图5可计算出蒙皮环向应力和轴向应力的平均值,作为增压载荷试验应力。机身壁板增压载荷试验应力与理论应力对比见表1。

表1 增压载荷试验应力与理论应力对比Table 1 Comparison between test stress and theoretic stress under internal pressure load test

从表1可以看出,试验测量的蒙皮环向应力和轴向应力均值均小于理论值,这是因为机身壁板的长桁和框对蒙皮局部有加强作用,承受了部分载荷。环向应力和轴向应力的试验值与理论值的误差均小于5%,满足工程要求。剪切应力均值为0.16MPa,可以认为不受剪切应力,符合薄壁结构受内压不承受剪切应力的要求。

2.2 轴拉载荷试验

轴向拉伸载荷为110.5kN,进行静力试验,试验蒙皮应力的测量计算结果如图6所示。从图6(a)可以看出,轴向应力的线性和对称性良好,应力平均值为26.8MPa。图6(b)显示环向应力很小,平均值为0.13MPa,这与轴拉载荷不会引起蒙皮环向应力的理论是一致的。

轴向拉伸应力的计算公式为

式中:F为轴向拉伸载荷;A为壁板沿轴向等效截面积。

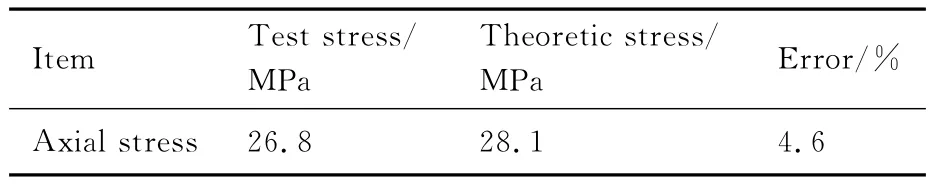

机身壁板轴拉载荷试验应力与理论应力对比见表2。

从表2可以看出,试验测量的蒙皮轴向应力略小于理论值,这是因为试验过程中机械连接和摩擦力损耗的影响。试验测量的蒙皮轴向应力均值和理论值的误差为4.6%,满足工程要求。

表2 轴拉载荷试验应力与理论应力对比Table 2 Comparison between test stress and theoretic stress under axial tension load test

2.3 增压和轴拉复合载荷试验

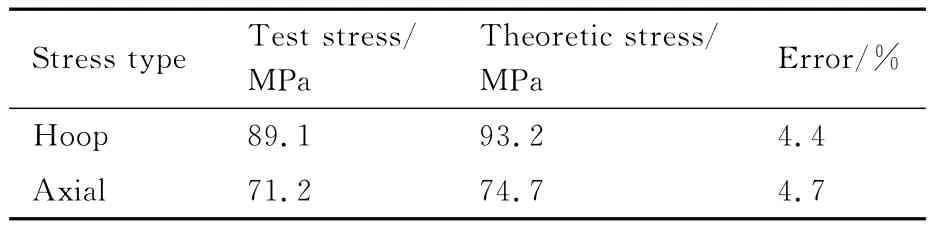

复合加载时,增压载荷为0.067MPa,轴拉载荷最大值为110.5kN。增压和轴拉复合载荷试验蒙皮应力的测量计算结果如图7所示。从图7可以看出,蒙皮环向应力平均值为89.1MPa,轴向应力为71.2MPa,这是增压载荷和轴拉载荷耦合的结果。机身壁板增压和轴拉复合加载的试验应力与理论应力对比见表3。

表3 复合载荷试验应力与理论应力对比Table 3 Comparison between test stress and theoretic stress under complex load test

从表3可以看出,试验测量的蒙皮环向应力与理论值的误差为4.4%,试验测量的蒙皮轴向应力与理论值的误差均为4.7%,均满足工程要求。因此,通过静力试验的3种工况的分析,验证了本文设计的试验装置是正确和合理的。

3 损伤容限试验结果

3.1 裂纹扩展试验

进行裂纹扩展试验时,每1 000次循环测量一次应变,期间产生了大量数据。通过计算分析测量的应变数据,蒙皮环向应力始终保持在89.1MPa,轴向应力保持在71.2MPa,说明协调加载疲劳试验可靠、稳定,满足试验要求。裂纹扩展试验过程中,采用贴标尺和读数显微镜目测的方法对裂纹长度a进行测量。图8为裂纹扩展路径,从图中可以看出纵向裂纹基本沿直线扩展,没有发生拐弯和转折现象。每循环一定次数,记录a和循环次数N,图9为裂纹扩展试验的a-N曲线。从图9可以看出:两件试验件的裂纹扩展寿命相当,左右两侧裂纹扩展对称性较好,总体扩展趋势一致。裂纹从半长12.5mm扩展到80mm的过程中呈现明显的缓慢裂纹扩展特性;裂纹扩展到半长80mm以后,呈快速扩展趋势。但全长160 mm的裂纹,其检出概率非常高,满足文献[20]中对损伤容限关键结构的要求。

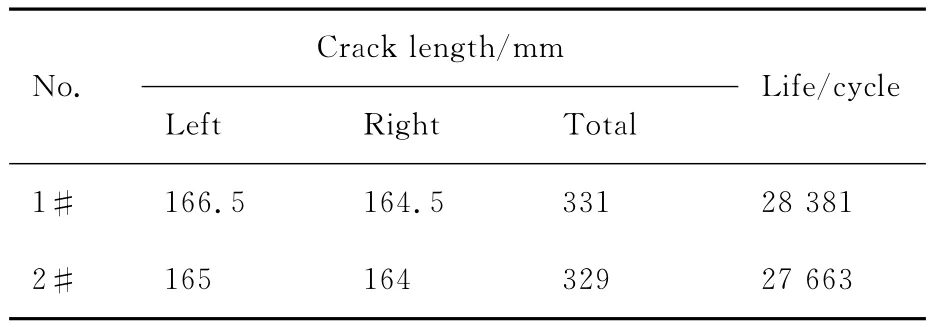

表4列出了两件试验件的裂纹扩展寿命,对于1#试验件,当左侧裂纹扩展至166.5mm,右侧裂纹扩展至164.5mm,裂纹扩展速率达到每10次循环扩展10mm,有失稳扩展迹象。此时裂纹扩展寿命为28 381,停止裂纹扩展试验。对于2#试验件,当左侧裂纹扩展至165mm,右侧裂纹扩展至164mm,裂纹扩展速率达到每10次循环扩展9mm,有失稳扩展迹象。此时裂纹扩展寿命为27 663,停止裂纹扩展试验。

表4 裂纹扩展试验结果Table 4 Results of crack propagation test

3.2 剩余强度试验

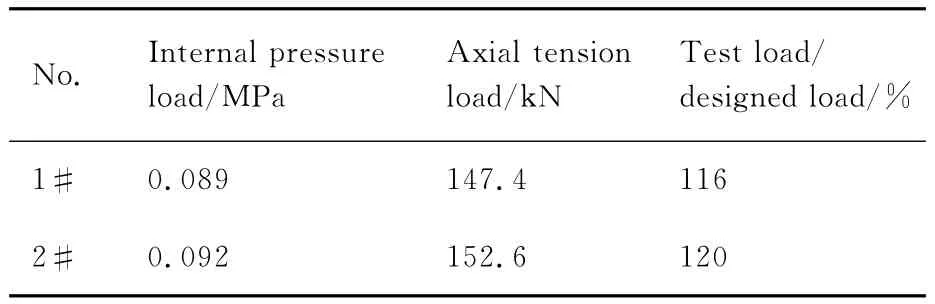

剩余强度试验结果见表5,对于1#试验件,在裂纹总长度为331mm时停止裂纹扩展试验,进行剩余强度试验。加载至116%剩余强度试验载荷时试验件破坏。对于2#试验件,在裂纹总长度为329mm时停止裂纹扩展试验,进行剩余强度试验。加载至120%剩余强度试验载荷时试验件破坏。

剩余强度试验破坏结果如图10所示,从图10(a)可以看出,试验件沿纵向裂纹失稳扩展,穿过F2和F4框,到达F1和F5框时,裂纹发生接近90度的转折,在F1和F5框处呈现“T”字状的裂纹扩展破坏模式。剩余强度试验裂纹沿纵向失稳扩展主要是增压载荷导致的,而最终的裂纹转折则是增压和轴拉载荷耦合作用导致的破坏。从图10(b)可以看出机身壁板的长桁、框和连接角片也均有不同程度破坏。

表5 剩余强度试验结果Table 5 Results of residual strength test

4 结 论

1)按照增压和轴拉载荷边界条件要求,设计了机身壁板复合加载试验装置,通过静力试验验证了该装置加载的正确性和合理性。该试验方法和试验装置也可用于其它增压和轴拉载荷组合情况的损伤容限试验。

2)通过对前机身上壁板试验件进行损伤容限试验,获得了机身壁板的裂纹扩展规律和剩余强度特性。在裂纹扩展试验中纵向裂纹基本沿直线扩展,左右两侧裂纹扩展对称性较好,总体扩展趋势一致,半裂纹长度小于80mm时呈缓慢裂纹扩展特性,该裂纹可检性好,检出概率较高,满足适航规章对损伤容限关键结构的要求。剩余强度试验结果表明机身壁板沿纵向裂纹失稳扩展导致最终破坏,在远端的框处呈现“T”字状的裂纹扩展破坏模式。两件试验件的剩余强度载荷分别为设计载荷的116%和120%,满足机身壁板设计要求。但是,此结论仅限于本次损伤容限试验条件,对于机身其他部位壁板以及其他载荷组合情况的研究将在后续的工作中进一步完善。

[1] PITT S,JONES R.Compliance measurements for assessing structural integrity[J].Engineering Failure Analysis,2001(8):371-397.

[2] 牛春匀.实用飞机结构工程设计[M].北京:航空工业出版社,2008:118-121.NIU C Y.Airframe structure design[M].Beijing:Aviation Industry Press,2008:118-121(in Chinese).

[3] 王志瑾,姚卫星.飞机结构设计[M].北京:国防工业出版社,2004:152-153.WANG Z J,YAO W X.Aircraft structure design[M].Beijing:National Defence Industrial Press,2004:152-153(in Chinese).

[4] JAMES H,STARNES J,DAMODAR R,et al.Experimental verification of the analytical methodology to predict the residual strength of metallic shell structure:VA 23681-2199[R].Washington,D.C.:NASA,1999.

[5] SWIFT T.Important considerations in commercial aircraft damage tolerance[J].International Journal of Vehicle Design,1986,7(3-4):264-287.

[6] MUNROE J,WILKINS K,GTUBER M.Integral airframe structures(IAS)—validated feasibility study of integrally stiffened metallic fuselage panels for reducing manufacturing cost:NASA/CR-2000-209337[R].Washington,D.C.:NASA,2000.

[7] RETTIT R G,WANG J J,TOH C.Validated feasibility study of integrally stiffened metallic fuselage panels for reducing manufacturing costs:NASA/CR-2000-209342[R].Washington,D.C.:NASA,2000.

[8] HAHN T,YANG M J,SUH S,et al.Damage tolerance and durability of selectively stitched,stiffened panels:DOT/FAA/AR-03/46[R].Washington,D.C.:FAA,2003.

[9] FURUKAWA C H,BUCALM M L,MAZELLA I J G.On the finite element modeling of fatigue crack growth in pressurized cylindrical shells[J].International Journal of Fatigue,2009,31(4):629-635.

[10] FOSSATI M,COLOMBO D,MANRS A,et al.Numerical modelling of crack growth profiles in integral skinstringer panels[J].Engineering Fracture Mechanics,2011(78):1341-1352.

[11] NESTERENKO G I.Comparison of damage tolerance of integrally stiffened and riveted structures[C]/ICAS 2000 Congress,2000.

[12] 李亚智,张向.整体加筋壁板的破损安全特性与断裂控制分析[J].航空学报,2006,27(5):842-846.LI Y Z,ZHANG X.An analysis of fail-safety and fracture control of integrally stiffened panels[J].Acta Aeronautica et Astronautica Sinica,2006,27(5):842-846 (in Chinese).

[13] 殷之平,黄其青,傅祥炯.变厚度壁板损伤容限特性研究[J].应用力学学报,2005,22(4):665-668.YIN Z P,HUANG Q Q,FU X J.Damage tolerance behavior of plates with variable thickness[J].Chinese Journal of Applied Mechanics,2005,22(4):665-668(in Chinese).

[14] 臧伟锋,董登科,张海英.机身壁板内压载荷强度试验方法研究[J].机械强度,2015,37(5):972-977.ZANG W F,DONG D K,ZHANG H Y.Research on test method of fuselage panel subjected to internal pressure load[J].Journal of Mechanical Strength,2015,37(5):972-977(in Chinese).

[15] 王生楠,张妮娜,秦剑波.整体机身结构纵向裂纹转折与止裂特性分析[J].西北工业大学学报,2007,25(4):472-477.WANG S N,ZHANG N N,QIN J B.Exploring engineering significance of turning of longitudinal crack in integral airframe structure[J].Journal of Northwestern Polytechnical University,2007,25(4):472-477(in Chinese).

[16] 肖群力,黄其青,殷之平.典型机翼整体壁板止裂特性分析及优化设计[J].机械强度,2012,34(1):92-96.XIAO Q L,HUANG Q Q,YIN Z P.Analysis of crackarrest property and optimum design for typical stiffened panel[J].Journal of Mechanical Strength,2012,34(1):92-96(in Chinese).

[17] 卢秉贺,李萍,赵继伟.民用飞机后机身壁板控制失效模式和控制载荷工况分析[J].沈阳航空航天大学学报,2012,29(3):60-63.LU B H,LI P,ZHAO J W.Research on controlling load case and controlling failure mode for aft fuselage panel of civil aircraft[J].Journal of Shenyang Aerospace University,2012,29(3):60-63(in Chinese).

[18] 张海英,牛智奇,董登科,等.疲劳裂纹扩展试验载荷谱加重方法研究[J].工程力学,2015,32(9):236-242.ZHANG H Y,NIU Z Q,DONG D K,et al.Research on load enhancement method for fatigue crack growth test[J].Engineering Mechanics,2015,32(9):236-242 (in Chinese).

[19] 龚志钰,李章致.材料力学[M].北京:科学出版社,1999:187-191.GONG Z Y,LI Z Z.Material mechanics[M].Beijing:Science Press,1999:187-191(in Chinese).

[20] 郑晓玲.民机结构耐久性与损伤容限设计手册(下册):损伤容限设计[M].北京:航空工业出版社,2003:14-16.ZHENG X L.Durability and damage tolerance design handbook on civil aviation aircraft structure(II):Damage tolerance design[M].Beijing:Aviation Industry Press,2003:14-16(in Chinese).

Damage tolerance test of stiffened fuselage panel under complex load

CHEN An1,*,WEI Yulong1,LIAO Jianghai1,DONG Dengke1,WANG Xu2

1.Aircraft Strength Research Institute of China,Xi’an 710065,China

2.Shanghai Aircraft Design and Research Institute,Shanghai 201210,China

To investigate the behaviors of the crack propagation and characteristics of the residual strength of the stiffened fuselage panel,a equipment is designed and manufactured based on boundary requirements for internal pressure and axial tension loads of the panel.Static test results prove the rationality and validity of the test.The results of damage tolerance test show that longitudinal crack progresses along nearly straight line.The left and the right cracks are symmetrical.The crack propagation is slow when the crack length is less than 80mm,which can be detected easily.Longitudinal crack propagating unstably leads to eventual destruction in the farthest frame shown as the T-shaped crack failure mode.The results can provide data for damage tolerance design and fuselage structure assessment.

fuselage panel;longitudinal crack;crack propagation;residual strength;damage tolerance test

2016-01-21;Revised:2016-02-16;Accepted:2016-03-30;Published online:2016-04-07 13:44

V216.1+1

A

1000-6893(2017)01-420093-08

http:/hkxb.buaa.edu.cn hkxb@buaa.edu.cn

10.7527/S1000-6893.2016.0106

2016-01-21;退修日期:2016-02-16;录用日期:2016-03-30;网络出版时间:2016-04-07 13:44

www.cnki.net/kcms/detail/11.1929.V.20160407.1344.004.html

*通讯作者 .E-mail:andychen1986@163.com

陈安,魏玉龙,廖江海,等.机身加筋壁板复合加载损伤容限性能试验[J].航空学报,2017,38(1):420093.CHEN A,WEI Y L,LIAO J H,et al.Damage tolerance test of stiffened fuselage panel under complex load[J].Acta Aeronautica et Astronautica Sinica,2017,38(1):420093.

(责任编辑:李世秋)

URL:www.cnki.net/kcms/detail/11.1929.V.20160407.1344.004.html

*Corresponding author.E-mail:andychen1986@163.com