基于LabVIEW的超声C扫成像系统设计

, , ,,

(北京理工大学 珠海学院,珠海 519085)

基于LabVIEW的超声C扫成像系统设计

张国才,游泳,沈洋,邢秀文,谢小荣

(北京理工大学 珠海学院,珠海 519085)

针对目前国内外超声C扫成像系统研发成本普遍较昂贵的现状,开发了一套新的超声C扫成像系统。系统上位机采用图形化编程语言LabVIEW编写,配合超声发射接收卡及普通的单片机STC89C51,实现对三轴平台的灵活控制及超声回波信号的高效采集,提高了软件的灵活性,增强了软件的操作友好性,同时降低了成本。系统能满足承压设备板材、锻件及探头声场测试的要求。

水浸超声检测;C扫成像;LabVIEW;单片机

超声波C扫描成像显示能够以图像形式直观显示缺陷信息,对缺陷的定量、定位检测也更加准确,减少了人为因素的影响,生成的缺陷图像也更容易保存。目前,国内外超声C扫描成像系统研发或购买成本较为昂贵,维护成本也较高。在确保检测系统高精度、高质量、高分辨力的要求下,笔者开发了一套有别于其他超声C扫成像系统,该系统研发过程中所涉及的软硬件成本都较低。可为水浸超声C扫自动检测的推广起到一定的推动作用[1-5]。

在设计及实现系统的过程中,也兼顾了标准NB/T 47013.3-2015《承压设备无损检测 第3部分:超声检测》中承压设备原材料或零部件的超声检测方法和质量分级对板材检测的要求。系统具有对缺陷面积的统计功能,为板材锻件等的快速质量评级提供帮助。

1 超声C扫描成像系统功能及检测原理

超声C扫描成像系统主要适用于板材、锻件等的自动探伤及各种探头的声场测试,除了具有常规A扫、C扫的基本功能外,还具有面积计算、图像存储及报警功能等。能实现预置xy平面扫查、yz平面扫查、xz平面扫查及各轴向线扫功能。扫查精度分为3档,步进可分别设置为3,1.5,0.3 mm,能满足各类平面的C扫成像功能。

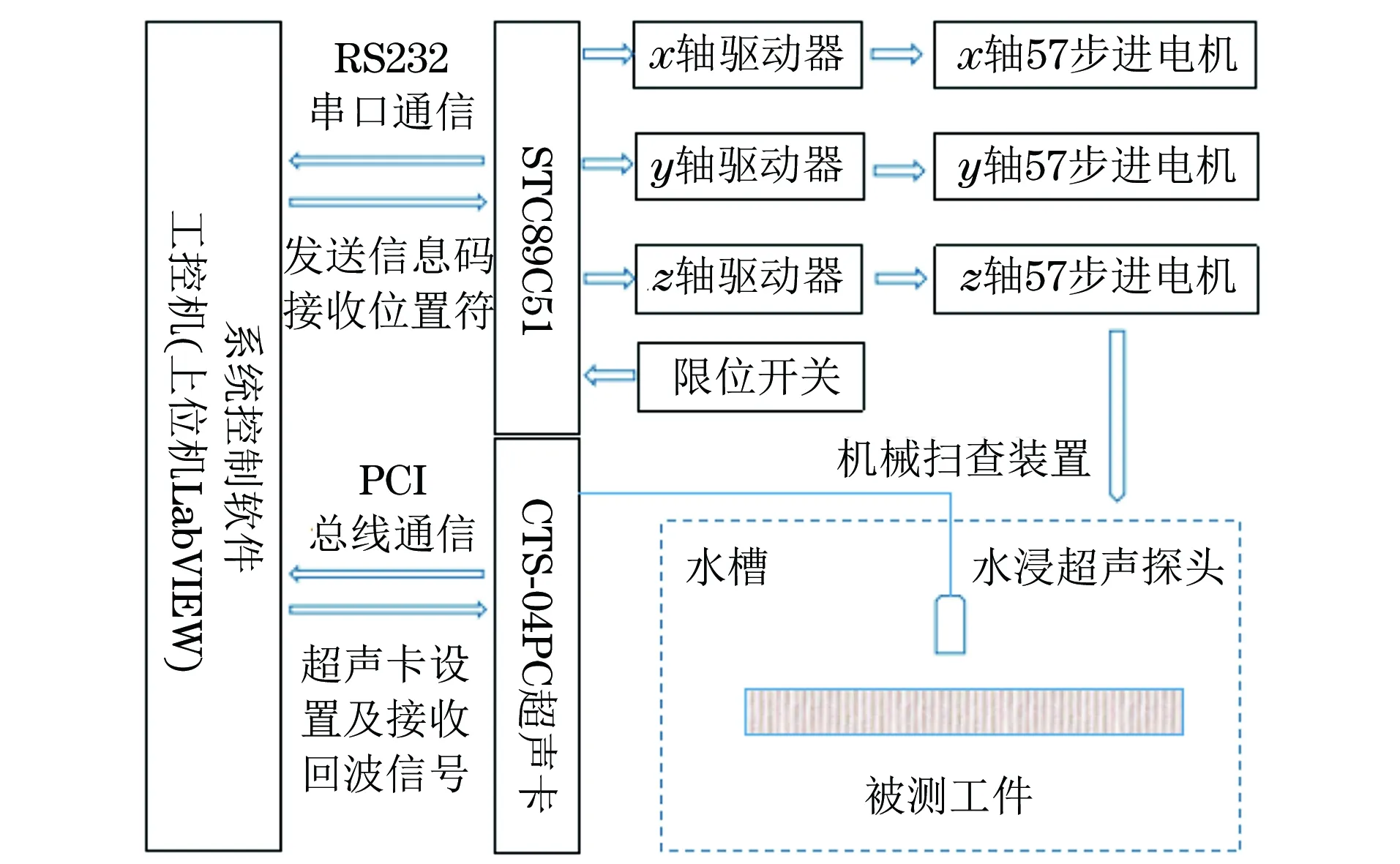

超声C扫描成像系统总体框架结构如图1所示,系统上位机采用图形化编程语言LabVIEW编写,上位机通过调用DLL动态链接库来对CTS-04PC超声发射接收卡进行数据采集及超声波激励接收功能设置[6-8]。单片机STC89C51与工控机采用RS232串口通信,工控机(上位机)发送调速、扫查范围、电机扫查方向及扫查精度给STC89C51,下位机执行上位机指令并通过各轴驱动器驱动步进电机,同时系统在进行C扫描过程中,由STC89C51根据步进精度不断向上位机发送位置标识符直至扫查结束。上位机(labVIEW)监控VISA读取端口,在将位置标识符解释为平面扫查坐标过程中采集相对应位置的回波信号,通过数组形式转化为强度图,实时将C扫描图像显示出来。如果在上位机界面选择了缺陷面积记录功能,扫查结束后同时根据缺陷记录灵敏度,系统能显示出扫查范围内的缺陷总面积。

图1 超声C扫描成像系统总体框架结构

2 系统硬件

2.1丝杆及电机驱动器的选择与设置

为适应板材、锻件的超声检测及探头声场测试,机械驱动部分采用3轴扫查平台。扫查平台丝杆型号为1610(丝杆外径为16 mm,导程为10 mm),搭配4台57步进电机驱动丝杆做直线运动,电机驱动器选用ZD-6560-V4。该驱动器具有接口采用超高速光耦隔离、抗高频干扰能力强等特点,能实现整步、2细分、8细分、16细分可调及输出电流4档可调等功能。在调试扫查架的过程中,为确保扫查精度及扭矩输出,需要选择16细分及3.0 A的电流输出。给电机输入1 000个脉冲,丝杆螺母将带动探头在丝杆轴向方向直线运动3 mm,在保证扫查精度情况下将精度设置为3档。

2.2超声发射接收卡及单片机的选择

系统的核心硬件之一是汕头超声电子股份有限公司的CTS-04PC多通道PCI探伤卡,该卡具有单卡4通道,方波激励,-300~0 V可调,重复频率最高每通道2 kHz,频带0.5 MHz~15 MHz,采样频率100 MHz,检波方式全波、正半波、负半波、射频等技术指标,板卡同时提供了旋转编码器、接近开关、喷枪、报警等开关量接口。该卡提供了完整的各种性能参数设置及数据获取的函数库,以便通过LabVIEW上位机进行调用。在控制电机方面,为了控制成本及后续系统的扩展,不用选择电机控制卡,而选择价位低却编程灵活的单片机。单片机型号为STC89C51,其具体执行接收上位机指令及反馈位置信息,为确保上下位机通信准确,单片机晶振频率选择11.059 2 MHz。

3 系统上位机及下位机编程的几个关键问题

3.1系统上位机设计

3.1.1 上位机前面板设计

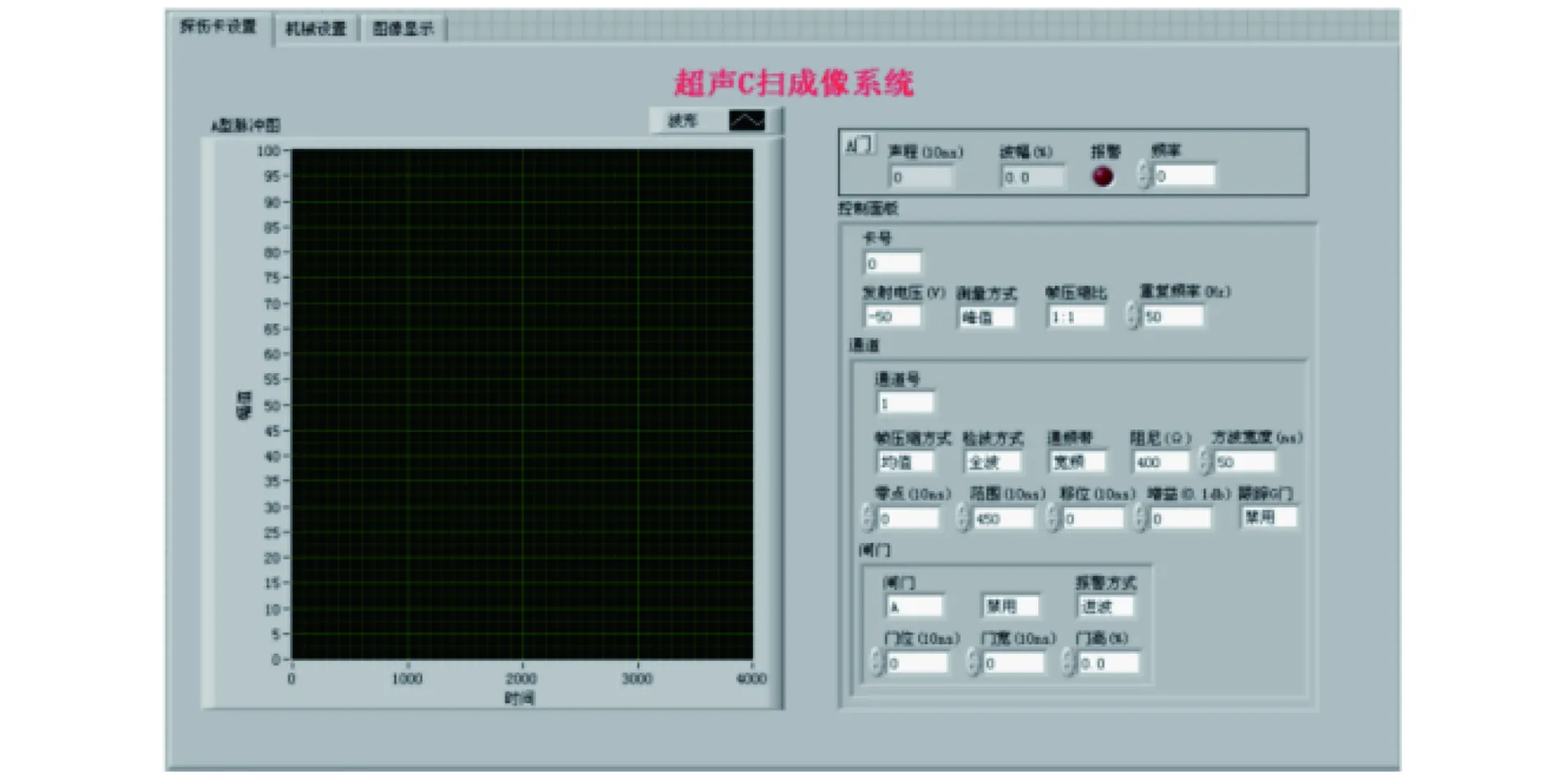

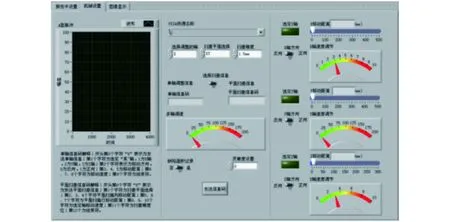

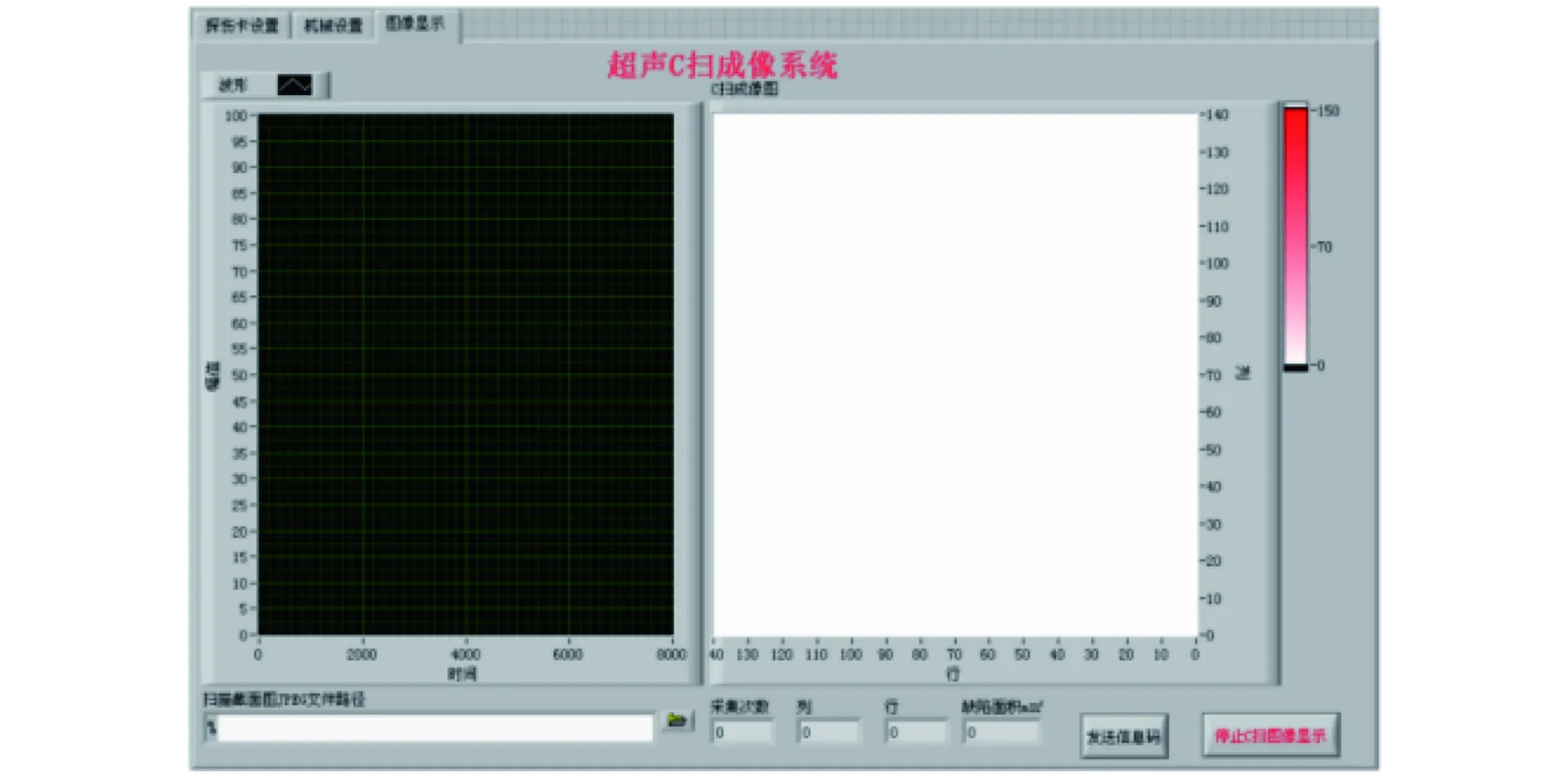

系统前面板主要执行数据的输入及显示功能,其分为3部分(见图2~4),分别为探伤卡设置、机械设置及图像显示。操作界面简洁友好,前面板3部分设置可以自由切换,采用了LabVIEW中的选项卡控件。探伤卡设置界面包括发射电压、测量方式、帧压缩比、重复频率、增益、闸门、报警方式的选择;机械设置界面包括VISA串口通道、各轴移动距离、速度、方向、扫查精度、扫查方式等的选择;图像显示界面包括:A型扫查脉冲波形、C扫图像显示、图像保存路径及缺陷面积显示[9-11]。

图2 探伤卡设置前面板

图3 机械设置前面板

图4 图像显示前面板

3.1.2 上位机程序框图设计

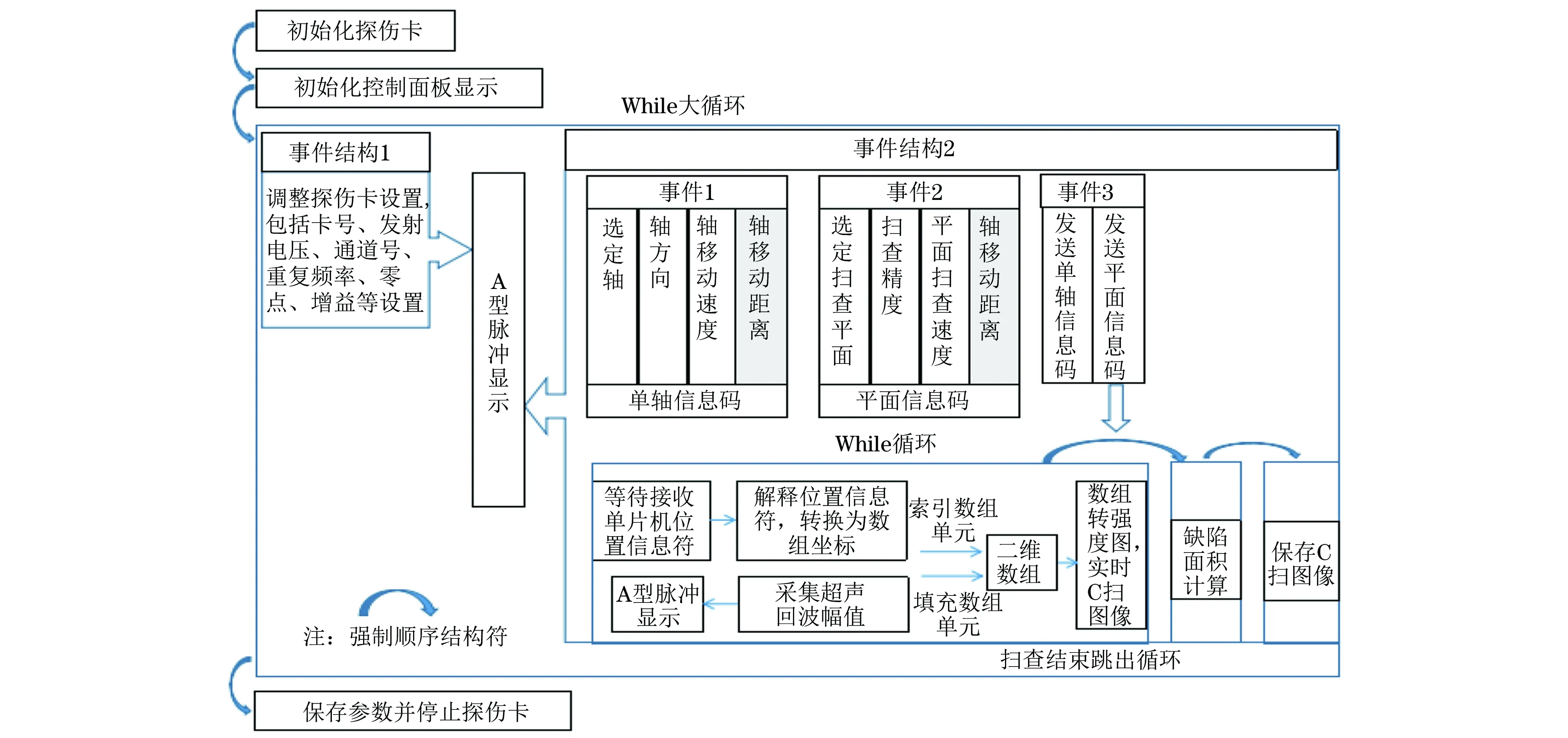

上位机程序框图(见图5)是整个系统的核心,程序编程设计中用到了平铺式顺序结构、For循环、While循环、条件结构及事件结构。程序最外层为

平铺式顺序结构,从初始化并启动探伤卡、初始化控制面板、循环执行系统、关闭探伤卡到退出系统。While循环执行的内容是整个程序的核心,该循环中包括了两个事件结构,这两个事件结构分别连接前面板中的探伤卡和机械设置界面,这两个面板中的任何输入都可触发事件结构内部的程序。While大循环中还包括探伤卡波形数据的获取与显示,循环中不断监控事件是否被触发,而触发的信息又会改变波形数据的获取与显示。

在事件结构2中嵌套了另一个平铺式顺序结构,该结构在上位机发送平面扫查信息给下位机后执行,该结构第一帧为While循环,循环不断接收来自单片机发送回的位置标识符,持续统计接收个数,并实时解释为扫查(数组)坐标。通过索引数组单元将原数组单元中的值替换掉,新值即为该坐标所采集到的指定区域的超声回波幅值。扫查过程同时实时显示C扫图像。扫查结束后可手动跳出While循环,并可进行缺陷面积统计及保存图像。

图5 系统程序结构图

3.1.3 上位机与下位机通信信息码

上位机与下位机单片机通过RS232串口进行通信,上位机发送给单片机的主要有单轴调整信息码和平面扫查信息码。单轴信息码是由10个字符组成的字符串,先将相关的数值通过“格式化写入字符串”命令转换为字符,再通过“连接字符串”命令按照一定顺序连接。其中根据3轴扫查平台扫查范围及调速要求,各轴移动距离及速度设置为8位无符号整型数据类型,并强制转化为3位字符串输出。单轴信息码信息解释为:开头第0个字符“9”表示为发送单轴;第1个字符为选定“某"轴,1为x轴,2为y轴,3为z轴;第2个字符表示为电机滑台移动方向,0为反向,1为正向;第3,4,5个字符表示移动距离;第6,7,8个字符表示移动速度;第9个字符表示结束符。

平面扫查信息码字符串共13个字符,平面扫查信息码解释为:开头第0个字符“8”表示为发送平面扫查;第1个字符表示扫查平面选择;第2,3,4个字符表示平面扫描列移动距离;第5,6,7个字符表示平面扫描行移动距离;第8,9,10个字符表示选定轴移动速度;第11个字符表示扫查精度位;第12个字符为结束符。

3.1.4 上位机位置标识符解释

为了获取C扫平面图像,首要问题是要将探头扫查平面网格化,例如,如果扫查平面设置为300 mm×210 mm,扫查步进精度设置为1.5 mm,则扫查平面网格化后总共为200×140=28 000个小格,平面分为200行140列,每个小格需采集一次指定区域的最高回波幅值。为解决上述问题,单片机执行每走一个步进精度向上位机发送一个位置标识符,上位机不断读取统计VISA端口位置标识符个数,标识符个数再按行列进行分解,例如:当接收到421个位置标识符时,其平面坐标解释为第2行第21列,即平面坐标为(2,21),然后再读取该平面位置的回波幅值。这些平面位置坐标可看做是二维数组中的一个单元,这个二维数组是在设置平面扫查范围时同时建立的,所采集到的回波幅值可逐个填充到二维数组对应的坐标中来。

3.2下位机单片机的设计要点

单片机是执行上位机指令的主要硬件,其主要子函数分别为char compile(unsigned char m)、void communicate() interrupt 4及void move distance and velocity()。char compile(unsigned char m)为编译函数,其功能是将上位机发送的信息码字符转换为八进制无符号整型数据类型。void communicate() interrupt 4为串口中断函数,调用char compile(unsigned char m)的同时将信息码存入一维数组中。void move distance and velocity()为信息码分解函数,将信息码中的各轴移动位移、移动速度、方向等分解为具体的数值。下位机接收到上位机一串信息码后关闭串口中断,执行完所有扫查步骤后再开启串口中断,这是保证扫查过程不被外部随意中断的扫查过程,同时也是为了保护电机的正常运行。为了避免由于平面扫查范围设置不合适而造成的滑台过冲,在电机轴上还设置了限位开关,限位开关与单片机通信,该通信(外部中断信号)设置为最优先级中断,可立即停止电机运转。

4 检测实践

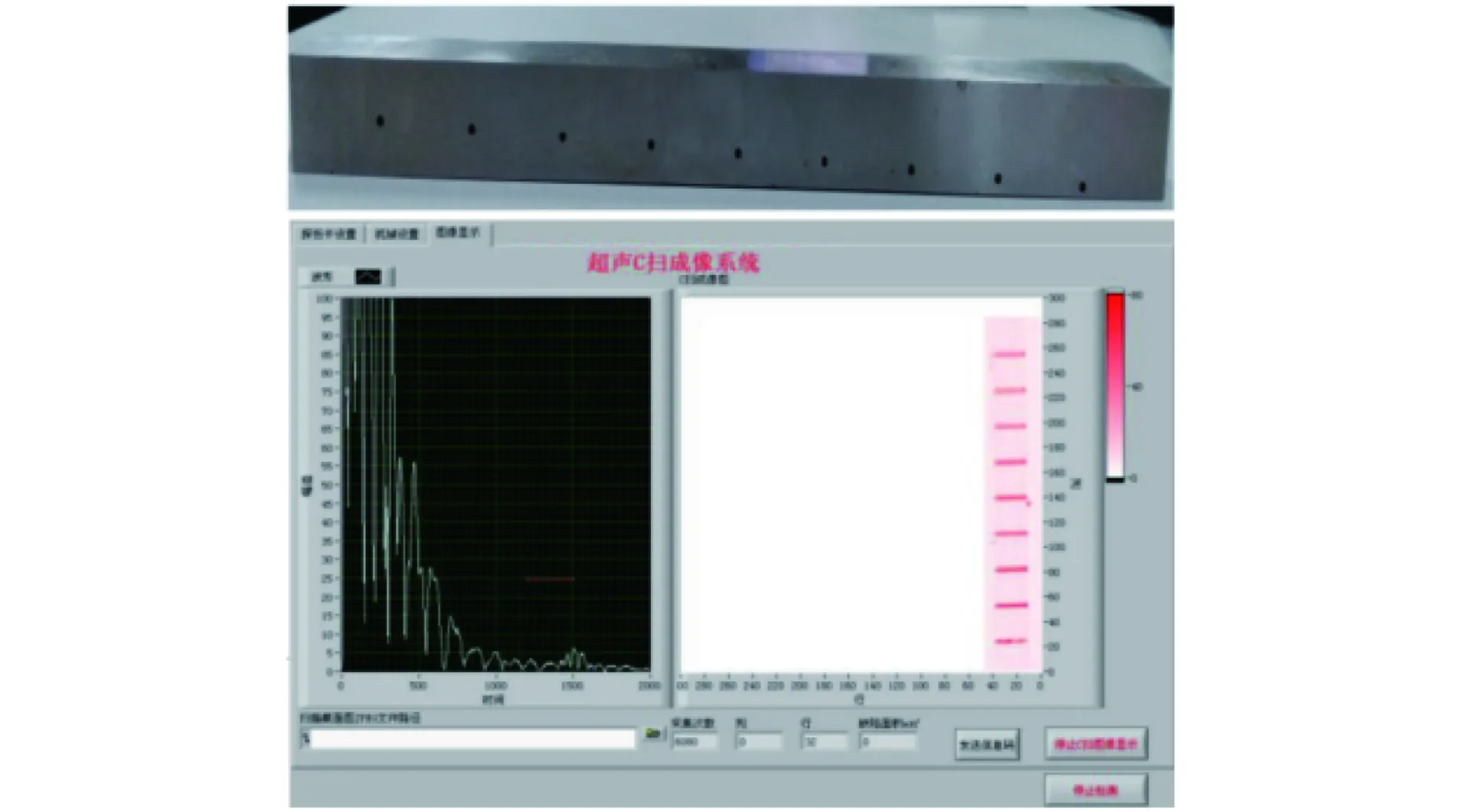

在以下的3个检测案例中,探头选取了常州超声电子股份有限公司的直径为6 mm,频率为10 MHz的普通超声水浸探头。为了验证扫除平台在扫查过程中是否存在电机失步或采集信号错位问题,专门选取了山东瑞祥模具有限公司制造的近场检测试块,该试块预置有不同埋深的横孔,横孔长30 mm,埋深范围为10~18 mm,共9个。C扫图中9个横孔清晰可见,横孔图像能与试块中的横孔位置良好吻合,试验证明,系统扫查过程中电机不存在失步或错位的现象。近场试块C扫图像如图6所示。

图6 近场试块C扫图像

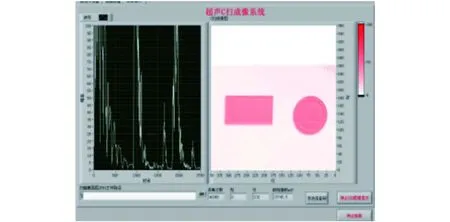

4.1中厚板人工缺陷的C扫图像

所选45#钢中厚板为人工预置缺陷试块,试块尺寸(长×宽×高)为400 mm×300 mm×20 mm,扫查平面范围(长×宽)为261 mm×348 mm,扫查步进精度为1.5 mm。系统灵敏度设置参考标准NB/T 47013.3-2015中超声水浸法检测部分内容,根据该标准,板厚小于或等于20 mm时,可用被检板材的无缺陷完好部位来调节起始灵敏度。水浸法检测过程中将工件底面回波调整至工件上表面界面第二次回波之前,采取将工件第一次底波调整到满刻度的50%,再提高10 dB作为基准灵敏度,闸门锁住第一次底波,当该底波发射波波幅低于显示屏满刻度的50%时作为缺陷判定的依据。当测试点波幅小于50%时,将该点记录进总面积中。总面积计算方法为1.5 mm×1.5 mm×缺陷个数。45#钢中厚板C扫成像图如图7所示,检测出总缺陷面积为15 745.5 mm2。

图7 45#钢中厚板C扫成像

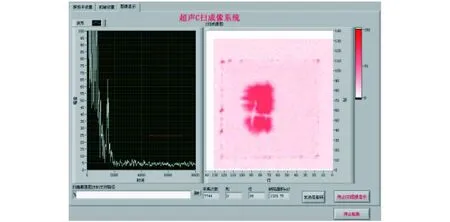

4.2自然缺陷锻件的C扫图像

自然缺陷锻件尺寸(长×宽×高)为110 mm×100 mm×100 mm,选择扫查面(长×宽)为110 mm×100 mm,扫查平面范围为132 mm×132 mm,扫查步进精度为1.5 mm,由于没有相应平底孔试块,扫查起始灵敏度设置方法参考中厚板的设置,扫查结果如图8所示,总缺陷面积为1 329.75 mm2。

图8 锻件C扫成像

5 结语

研制的水浸式超声自动化成像系统是一种集机电一体化技术、超声检测技术、计算机测控技术于一体的超声波检测设备,该设备采用了一种有别于其他超声C扫成像系统的编程语言及方法。经过实践证明,该系统运行可靠、性能稳定、操作界面友好,特别适合于板材、锻件的检测及超声探头声场测试。所阐述的系统程序设计方案简洁、结构清晰,具有较高的参考价值,可为超声C扫成像技术的进一步推广起到一定的推动作用。

[1] 杨青.四通道水浸式超声C扫描检测系统研制[J]. 无损检测,2012,34(7):67-68.

[2] 丁旭升,陈坤裕.六轴水浸式超声C扫描自动成像系统的研制 [J].机电工程技术,2014,43(2):37-39.

[3] 张俊哲.板材的超声成象检测试验[J].核动力工程,1994,15(3):243-253.

[4] 李凯.一种新型超声C扫描检测系统[J].无损检测,2012,34(4):70-80.

[5] 刘松平,刘菲菲,季乐刚,等.自动化无损检测技术及其应用[J].航空制造技术,2009(4):26-31.

[6] 魏娟,马宏伟.超声检测五轴自动扫描系统 [J].重型机械,2001(12):16-62.

[7] 张国才,游泳,黄学君,等.基于LabVIEW应变片自动校准及测量[J].大学物理实验,2017,30(2):101-104.

[8] 芮华,徐大专.一种新型数字化超声波自动探伤系统的研制 [J].仪器仪表学报,2005,26(9):958-960.

[9] 邹诚,孙振国,杜学刚.实心车轴超声自动探伤系统的设计与实现[J].自动化与仪表,2014(1):1-5.

[10] 唐锐,张敬东,张祺.小径厚壁钢管超声探伤系统设计研究[J].机械设计与制造,2013(8):226-229.

[11] 张婷,刘奎,周辉,等.变厚度碳纤维/环氧树脂基复合材料层压板的多电子闸门C扫成像[J].无损检测,2013,35(7):16-18.

DesignofUltrasonicC-scanImagingSystemBasedonLabVIEW

ZHANG Guocai, YOU Yong, SHEN Yang, XING Xiuwen, XIE Xiaorong

(Beijing Institute of Technology (Zhuhai), Zhuhai 519085, China)

This paper discusses current development state of domestic ultrasonic C-scan imaging system, which is generally more expensive and of high cost for its research and development. The authors have developed a new ultrasonic C-scan imaging system by using LabVIEW as the host computer together with ultrasound transmitting and receiving card and ordinary single chip STC89C51 to realize the flexible control of three-axis platform and efficient acquisition of the ultrasonic echo signal. So developed system improves the flexibility of the software, enhances the friendly operating software, and at the same time reduces the cost and promotes the water immersion ultrasonic C-scan automatic detection technology. The system can meet the requirements of plate of pressure-bearing equipment, forging and ultrasonic field measurement.

water immersion ultrasonic detection;C-scan imaging; LabVIEW;microcontroller

2017-06-25

广东省普通高等特色创新资助项目(ZX-2017-001);珠海市高端制造业协同创新中心无损检测分中心资助项目(ZX-2015-063)

张国才(1983-),男,讲师,主要从事超声、电磁无损检测技术教学与研究工作

游 泳(1976-),男,副教授,主要从事超声无损检测技术教学、研究及工程应用工作,12696767@qq.com

10.11973/wsjc201711018

TG115.28

A

1000-6656(2017)11-0074-05