影响手动超声法检测焊接接头横向缺馅可行性的关键因素

,

(中国特种设备检测研究院,北京 100013)

影响手动超声法检测焊接接头横向缺馅可行性的关键因素

张佳银,郑晖

(中国特种设备检测研究院,北京 100013)

通过分析现行标准中对焊接接头进行超声检测的相关规定,基于焊接接头在焊接过程中出现纵向与横向缺陷的概率,从应检出横向缺陷、不漏检横向缺陷实际需求和可操作性的理论出发,提出了解决上述问题的方法,对有关标准中的错误表述阐明了修改的依据。

横向缺陷;斜平行扫查;板厚;探头参数;移动区宽度

1 手动超声法检测焊接接头纵向缺陷和横向缺陷的相关规定

1.1检测区宽度

(1) 检测区由焊接接头检测区宽度和焊接接头检测区厚度表征。

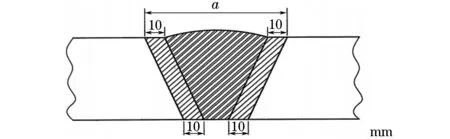

(2) 焊接接头检测区宽度应是焊缝本身加上焊缝熔合线两侧10 mm区域。V型坡口对接接头检测区如图1所示,a表示焊接接头检测区宽度。

图1 V型坡口对接接头检测区示意

(3) 超声检测应覆盖整个检测区[1]。

1.2斜探头扫查方法

1.2.1 纵向缺陷的检测

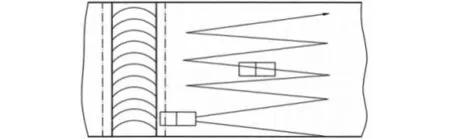

检测焊接接头纵向缺陷时,斜探头应垂直于焊缝中心线放置在扫查面上,作锯齿型扫查(见图2)。探头前后移动的范围应保证扫查到全部焊接接头截面,在保持探头垂直焊缝作前后移动的同时,扫查时还应作10°~15°左右的转动。

图2 锯齿型扫查示意

1.2.2 横向缺陷的检测

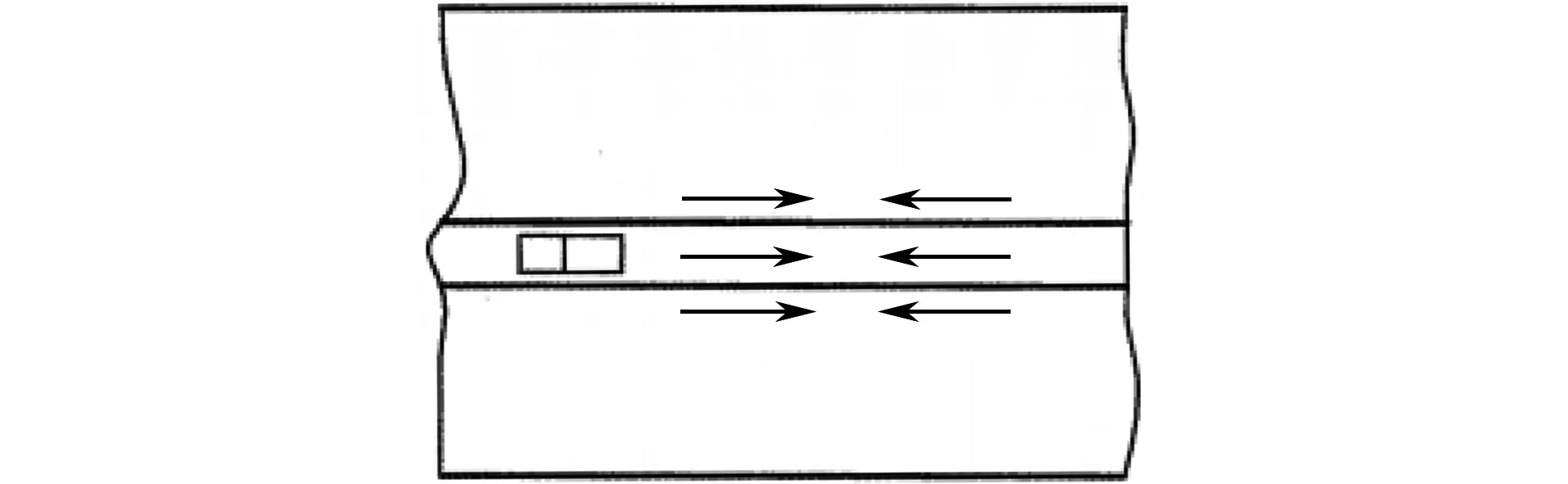

检测焊接接头横向缺陷时,可在焊接接头两侧边缘使斜探头与焊接接头中心线成不大于10°作两个方向的斜平行扫查(见图3)。如将焊接接头余高磨平,探头应在焊接接头及热影响区上作两个方向的平行扫查(见图4)[1-2]。

图3 斜平行扫查

图4 平行扫查

2 手动常规超声法检测焊接接头横向缺陷相关规定引出的问题

(1) 首要的问题就是现有超声检测文献及现行超声检测标准中,均没有对焊接接头的纵向缺陷和横向缺陷给出明确的定义,由此引发出一系列问题。

(2) 对于余高未磨平的焊接接头,当要求检测其横向缺陷时,如果采用“使斜探头与焊接接头中心线成不大于10°作两个方向斜平行扫查”的扫查方法,实际上绝大多数被检测焊接接头均不可能存在使“超声检测应覆盖整个检测区”的条件。也就是说,现行有关焊接接头横向缺陷的扫查方法存在缺少按照怎样的要求才能做到使超声波声束覆盖整个检测区的问题。

(3) 如果采用“保持探头垂直焊缝作前后移动的同时,扫查时还应作10°~15°的左右转动”检测纵向缺陷的方法以及扫查横向缺陷的方法,被检焊接接头中与焊接接头中心线成15°~80°的缺陷都将会漏检。

(4) 现行的“检测和评定横向缺陷时,应将各线灵敏度均提高6 dB”的要求,将检测焊接接头中纵向缺陷和横向缺陷进行了割裂。

3 斜平行扫查横向缺陷的公式推导

如图5所示,W为斜探头的一半宽度,L为斜探头的一半长度,l0为前沿距离,a为扫查面焊缝余高宽度的一半,b为扫查面对面焊缝余高宽度的一半,且a≥b,A1为扫查面探头侧焊缝熔合线,B1为扫查面对面探头侧焊缝熔合线。采用使斜探头与焊接接头中心线成10°的斜平行扫查方式。

图5 斜探头斜平行扫查有余高对接接头时的俯视图

3.1直射波法

当探头前端与A1相交时,此时直射波主波束覆盖扫查面对面焊缝的范围最大。

此时,可得到探头入射点到A1的垂直距离为:

直射波主波束中轴线上波束在扫查面(Ma面)焊缝宽度方向上的投影为

式中:K为斜探头折射角的正切值;t为板厚。

单面单侧、直射波主波束中轴线上波束覆盖对面整个检测区宽度的条件为:

ΔADZ=Kt·sin10°-(W·cos10°+l0·sin10°)-

当式(1)成立时,采用单面单侧斜平行扫查法,直射波可以检出焊接接头下部横向缺陷。

通过分析式(1)中的相关参数可知,对于板厚不太大的焊接接头和非窄间隙对接接头,式(1)基本上是不可能成立的。

即单面单侧斜平行扫查法检测时,采用直射波检测这些焊接接头中的横向缺陷是不可能的。实际上这种情况现行标准中也没有要求,下面也就不再讨论这种情况了。

单面双侧、直射波主波束中轴线上波束覆盖对面整个检测区宽度的条件为:

ΔASZ=Kt·sin10°-

当式(4)成立时,此时采用单面双侧、斜平行扫查法检测,直射波可以检出焊接接头下部横向缺陷。

通过分析式(4)中的相关参数可知,对于板厚不太大的焊接接头、扫查面焊缝余高宽度较大的非窄间隙对接接头,式(4)是较难成立的。

采用单面双侧、斜平行扫查方式检测焊接接头下部横向缺陷时,一定先要用式(4)进行判断,确保优选出(K值较大、尺寸较小)满足式(4)的,且检测灵敏度、信噪比也满足标准要求的探头。

此时对应的被检对象应为厚度很大,且只能采用直射法、双面双侧、斜平行扫查方式检测横向缺陷的焊接接头。

单面双侧、直射波法检测焊接接头下部横向缺陷时的探头移动区宽度LASZ为:

3.2一次反射波法

为了检出接头上部(扫查面附近)的横向缺陷,要将探头离开A1线并垂直于A1线进行移动。当探头移动到一段距离、正好使直射波主波束中轴线上波束与B1线相交时,扫查面对面母材表面产生的反射波才开始成为扫查接头中深度位于接头上部(扫查面附近)横向缺陷的有效反射波束。

单面双侧、一次反射波主波束中轴线上波束覆盖扫查面整个检测区宽度的条件为:

当式(6)成立时,采用单面双侧、斜平行扫查法,一次反射波可以检出焊接接头上部横向缺陷。

通过分析式(6)中的相关参数可知,由于b≤a,所以只要是式(5)这个先决条件成立,则式(6)一定成立。

由此可见,当采用单面双侧、斜平行扫查方式检测焊接接头中的横向缺陷,且将焊缝余高宽度较大的一面作为扫查面时,只需要用式(5)进行判别就可以了。

单面双侧、一次反射法检测焊接接头上部横向缺陷时的探头移动区宽度LASF为:

3.3将扫查面设置在焊缝余高宽度较小一面的情况

仅将图5中的扫查面进行互换,其余接头参数和探头参数均不变,同理可推导出如下结论。

单面双侧、直射波主波束中轴线上波束覆盖对面整个检测区宽度的条件为:

ΔBSZ=Kt·sin10°-

当式(8)成立时,采用单面双侧、斜平行扫查法,直射波可以检出焊接接头下部横向缺陷。

通过比较式(8)与式(4)可知,对于确定的被检对象和选定的探头,当将焊缝余高宽度较小的一面作为扫查面时,更加有利于使式(8)成立。

由此可见,对于式(4)不能成立的情况,可以通过改变扫查面,有可能存在使式(8)成立的条件。

所以,对于那些将扫查面设置在焊缝余高较大的一面,而使式(4)不能成立的情况,尤其是在检测板厚不太大的焊接接头时,应考虑到扫查面的选择。也就是说,扫查面也是检测接头横向缺陷时应考虑的因素之一,应充分重视。

单面双侧、直射波法检测焊接接头下部横向缺陷时的探头移动区宽度LBSZ为:

单面双侧、一次反射波主波束中轴线上波束覆盖扫查面整个检测区宽度的条件为:

即当式(10)成立时,采用单面双侧、斜平行扫查法、一次反射波法可以检出焊接接头上部横向缺陷。

通过比较式(10)和式(7)可知,尽管a≥b,但a与W·cos10°+l0·sin10°+b的值需有确定的数据后才能决定。

所以,对于将焊缝余高宽度较小的一面作为扫查面的情况,在实际检测时,对式(8)(直射波检测接头下部横向缺陷的情况)和式(10)(一次反射波检测接头上部横向缺陷的情况)均应进行判别,才能决定选定的探头参数是否满足可实施检测的要求。

单面双侧、一次反射法检测焊接接头上部横向缺陷时的探头移动区宽度LBSF为:

4 对导出计算公式的应用可行性分析

4.1应用可行性分析一

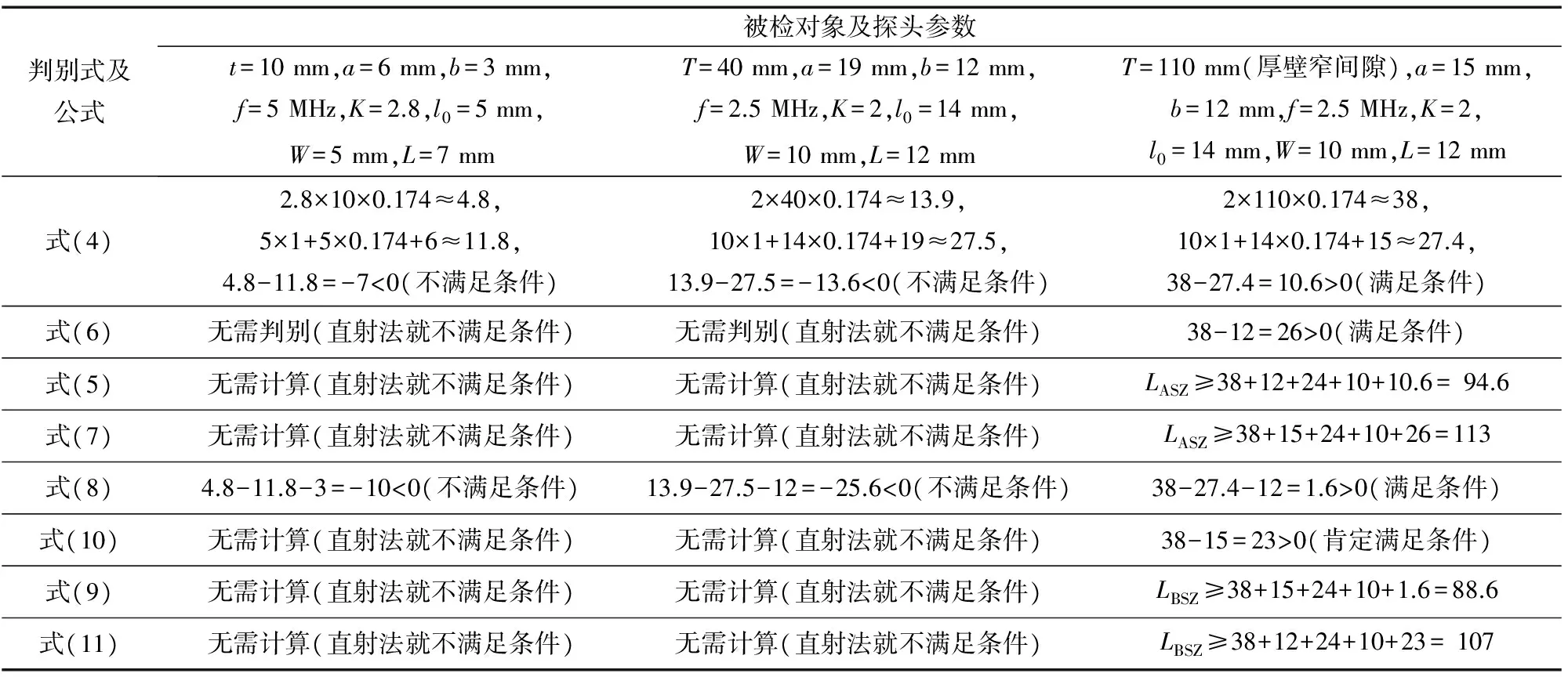

优选探头参数,采用单面双侧,斜探头与焊接接头中心线成不大于10°的扫查方法,对厚度不同的有余高的平板对接接头进行横向缺陷检测时,具体应用的分析数据如表1所示。

当采用“使斜探头与焊接接头中心线成不大于10°”的扫查方法检测接头横向缺陷时,所举例中只有厚度较大的焊接接头不受检测面的影响;当被检对象的厚度较小时,无论在接头的哪一面进行扫查,都不具备检测条件。

4.2应用可行性分析二

优选探头参数,采用单面双侧、“使斜探头与焊接接头中心线成不大于30°”的扫查方法,对厚度不同、有余高的平板对接接头进行横向缺陷检测时,具体应用的分析数据如表2所示。

当采用“使斜探头与焊接接头中心线成不大于30°”的扫查方法检测接头横向缺陷时,所举例中只有厚度较大的焊接接头不受检测面的影响;当被检对象的厚度较小时,只有选择在接头的焊缝宽度较大的一面进行扫查,才具备检测条件。

表1 斜探头与焊接接头中心线成不大于10°扫查横向缺陷的数据

表2 斜探头与焊接接头中心线成不大于30°扫查横向缺陷的数据

4.3应用可行性分析三

当采用斜平行扫查方式检测焊接接头横向缺陷时,必须用上面推导出的判别式判定是否可以使声束完全覆盖整个焊接接头的被检区域。

应根据被检对象的壁厚,选择出使判别式能够成立的探头,其原则上是优选K值较大、探头尺寸较小的,且检测灵敏度和信噪比都满足标准要求的探头。

板厚不太大,且采用直射法和一次反射波法,在焊缝余高宽度较大的一面进行扫查(此面应为优先选择的面),或在厚壁焊接接头采用双面双侧直射法进行检测时,只需对直射波的覆盖情况作出判断。

板厚不太大时,且采用直射法和一次反射波法、在焊缝余高宽度较小的一面进行扫查时(此面为受条件限制时才采用),应对直射波和一次反射波的覆盖情况都作出判断。

4.4应用可行性分析四

当选定了适合于检测横向缺陷的探头后,为了确保检出焊接接头整个被检区域的横向缺陷,应按照上面推导出的探头移动区宽度计算公式,计算出最小探头移动区宽度,并严格按照计算值进行扫查。

4.5应用可行性分析五

应对手动常规超声法检测焊接接头横向缺陷的方法给出确定的定义。

建议采用与现行磁粉和渗透检测标准相一致的定义,即缺陷指示长度的方向与焊接接头长度方向的夹角大于或等于300时,按横向缺陷处理,其他按纵向缺陷处理。

4.6应用可行性分析六

对手动常规超声法检测焊接接头横向缺陷扫查方法的修改意见:按照焊接接头横向缺陷的定义,显然应该修改现有超声检测文献及现行超声检测标准中关于斜平行扫查焊接接头横向缺陷的方法,即改为 “检测焊接接头横向缺陷时,可在焊接接头两侧边缘使斜探头与焊接接头中心线成不大于60°作两个方向斜平行扫查”。

与此同时,还应将手动常规超声法检测焊接接头纵向缺陷的扫查方法修改为:检测焊接接头纵向缺陷时,斜探头应垂直于焊缝中心线放置在扫查面上,作锯齿型扫查。探头前后移动的范围应保证扫查到全部焊接接头截面,在保持探头垂直焊缝作前后移动的同时,扫查时还应作0°~30°的左右转动。

这样修改后,既保持了现行标准中有关焊接接头缺陷分类定义的一致性,也不会因检测方法上的不同而有所不同,也确保了使用超声法将焊接接头中所有纵向缺陷和横向缺陷均有效地、全覆盖地检出,从超声检测技术规定的角度避免了焊接接头中各个方向上缺陷漏检的可能性。

采用修改后的锯齿形扫查和斜平行扫查方式(在规定的灵敏度条件下、在这两种扫查方式均可以在扫查面实施的前提下),完全可以将焊接接头中所有纵向缺陷(缺陷指示长度方向与焊接接头中心线成0°~30°的缺陷)及横向缺陷(指示长度方向与焊接接头中心线成30°~90°的缺陷)都检测出来。

4.7应用可行性分析七

(1) 从焊接接头的焊接工艺过程分析可知,焊接接头中产生纵向缺陷的几率远大于横向缺陷。所以,在焊接接头进行超声检测时,检出其可能存在的纵向缺陷是首要要求,其次才是根据接头在焊接过程中产生横向缺陷的几率和实际检测横向缺陷的必要性,再规定是否需要进行横向缺陷检测。这恰好是现行标准对焊接接头超声检测进行技术等级分级的意义所在。如果在检测技术规定上确保了焊接接头纵向缺陷和横向缺陷都能有效地检出,也就没有必要将这两类缺陷在检测和评定时的灵敏度进行区别对待。

(2) 对于同一个被检产品(例如某压力容器本体)而言,当其同时存在环向焊接接头和纵向焊接接头时,可知环向接头中纵向缺陷即相当于纵向接头中的横向缺陷,而环向接头中横向缺陷即相当于纵向接头中的纵向缺陷。由此可见,将这两类缺陷在检测和评定时的灵敏度进行区别对待是缺乏依据的。

(3) 通过上面给出的检测横向缺陷时的判别式可知,其基本原则是要求优选K值较大的探头,也就是说,此时声波在被检工件中的传播距离会较长,相应地其声能的衰减将会增大。当被检对象材料的声能衰减较大时,如果再将检测和评定纵向缺陷灵敏度提高6 dB,此时检测的信噪比将进一步降低,甚至有可能降低到信噪比不能进行检测操作的程度。

由此可见,对于声能衰减较大的焊接接头,“检测和评定横向缺陷时,应将各线灵敏度均提高6 dB”的规定反而阻碍了横向缺陷的有效检出,完全失去了超声检测的可操作性。

[1] 郑晖,林树青.超声检测[M].北京:中国劳动社会保障出版社,2008:284-289.

[2] NB/T 47013.3-2015 承压设备无损检测 第3部分:超声检测[S].

KeyFactorsInfluencingtheFeasibilityofDetectingtheTransverseDefectinWeldingJointsbyManualConventionalUT

ZHANG Jiayin, ZHENG Hui

(China Special Equipment Inspection and Research Institute, Beijing 100013, China)

In this article, based on the analysis of ultrasonic testing of welding joint in the current standard and on the relative criteria, and in the combination of considering the corresponding probabilities of the longitudinal and transverse defects appearing in welded joint in the process of welding, the authors put forward the ways for effectively detecting the transverse defects in the joint with no undetected ones in view of actual demand and operability of the methodology, which may give some modifications for related standards.

transverse defect; inclined parallel scanning; plate thickness; probe parameter; moving area width

2017-06-25

张佳银(1963-),男,本科,高级工程师,主要从事无损检测工作

张佳银,zhangjiayin8338@sina.com

10.11973/wsjc201711007

TG115.28

A

1000-6656(2017)11-0031-05