全自动超声检测的工艺评定

, ,,, ,

(1.中国石油天然气管道科学研究院有限公司, 廊坊 065000; 2.中国石油管道局工程有限公司第四分公司, 廊坊 065000; 3.中油管道物资装备有限公司, 廊坊 065000;4.廊坊开发区中油龙慧自动化工程有限公司, 廊坊 065000)

全自动超声检测的工艺评定

周广言1,郑娜2,刘全利1,吕新昱1,赵杰3,姚志峰4

(1.中国石油天然气管道科学研究院有限公司, 廊坊 065000; 2.中国石油管道局工程有限公司第四分公司, 廊坊 065000; 3.中油管道物资装备有限公司, 廊坊 065000;4.廊坊开发区中油龙慧自动化工程有限公司, 廊坊 065000)

由于全自动超声检测(AUT)工艺在检测质量控制环节起了重要的作用,而AUT检测工艺的可靠性直接关系到环焊缝的检测质量。通过对AUT工艺评定方法的研究和对实际案例的分析,得出了一套完整的缺陷检出率(POD)计算方法和AUT工艺评定体系,可以为AUT检测人员提供参考。

全自动超声检测;工艺评定;缺陷检出率

目前,油气长输管道正在向高钢级、大口径、大壁厚方向快速发展,对管道环焊缝的质量和焊接施工技术要求也就更高。传统手工焊接方法已不能满足现代管道发展的需求,正逐渐被全自动焊接方法所取代。同样,传统射线检测技术(RT)已不能满足全自动焊焊缝检测的要求,与全自动焊相匹配的全自动超声检测(AUT)技术得到了广泛的应用[1]。为了更好地保证AUT的检测质量,利用AUT工艺评定体系评价AUT检测工艺的可靠性就显得尤为重要。

笔者通过对AUT工艺评定方法的研究和对实际案例的分析,得出了一套完整的缺陷检出率(POD)计算方法和AUT工艺评定体系,可以为AUT检测人员提供参考。

1 标准体系

壳牌、康菲、斯伦贝谢等国际几大石油公司在2005年,委托挪威船级社(DNV)编制了AUT工艺评定及认证的标准规范,DNV于2010年完成了 DNV-RP-F118-2010-10 《钢制油气管道环焊缝全自动超声检测工艺评定与认证方法》标准的编制工作。该标准主要针对海洋管道制定了AUT工艺评定标准,部分试验程序与陆地管道有所不同。

为了满足陆地长输管道AUT工艺评定的要求,中国石油天然气管道科学研究院(以下简称研究院)编制了国内首个AUT工艺评定文件,明确了AUT工艺评定相关人员、设备及评定程序的要求。

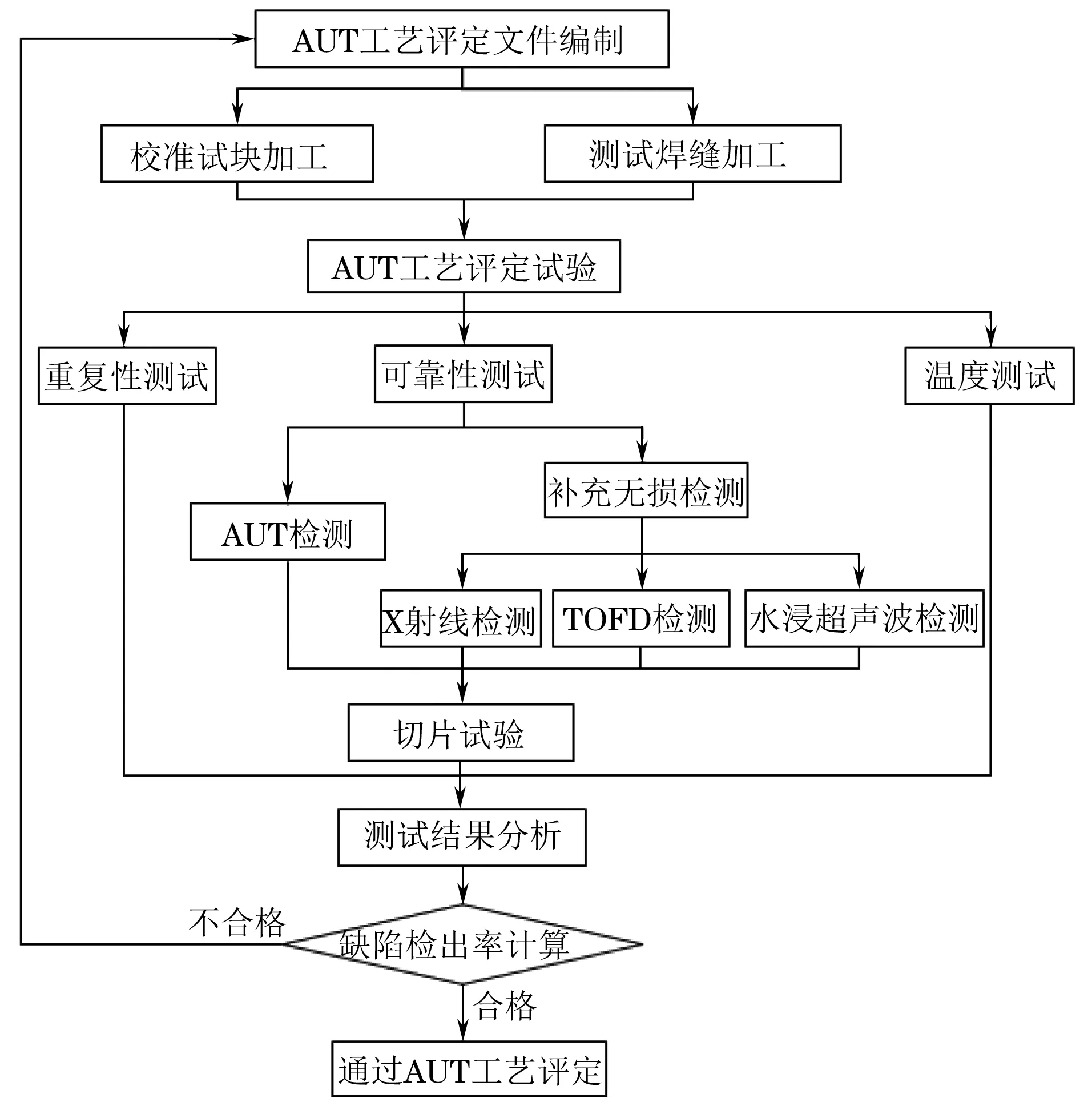

2 AUT工艺评定程序

AUT工艺评定是在各类程序文件审核通过的基础上,设计加工校准试块和测试焊缝的。其通过重复性试验、温度灵敏度试验和可靠性试验,得出各类测试数据,并利用专用统计方法计算出相应的曲线,评判AUT工艺的合格与否。AUT工艺的评定流程[2]如图1所示。

图1 AUT工艺评定流程图

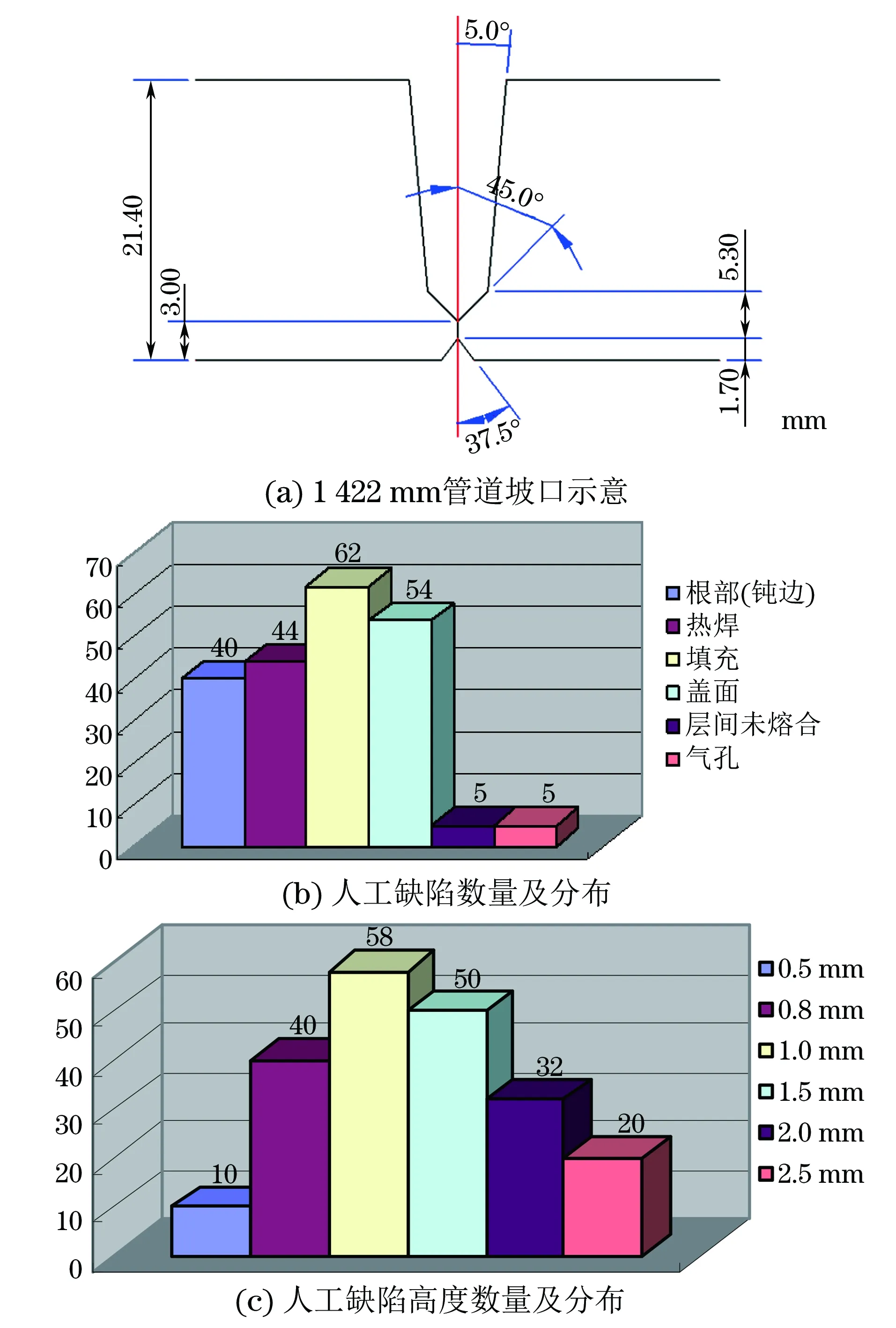

3 测试焊缝

按照审核通过的人工缺陷设计程序文件,在加工完成的坡口上进行人工缺陷的加工。在正式加工前,应通过缺陷试制、切片检测对比,保证按照既定加工方法加工的人工缺陷高度满足工艺评定的要求。以1 422 mm管道AUT工艺评定试验为例,共计加工了包括根部未焊透、坡口未熔合、盖面未熔合、层间未熔合、密集气孔等7个测试焊缝,共计210个人工缺陷。管道坡口及人工缺陷分布示意如图2所示。

图2 管道坡口及人工缺陷分布示意

4 AUT工艺评定试验

4.1重复性测试

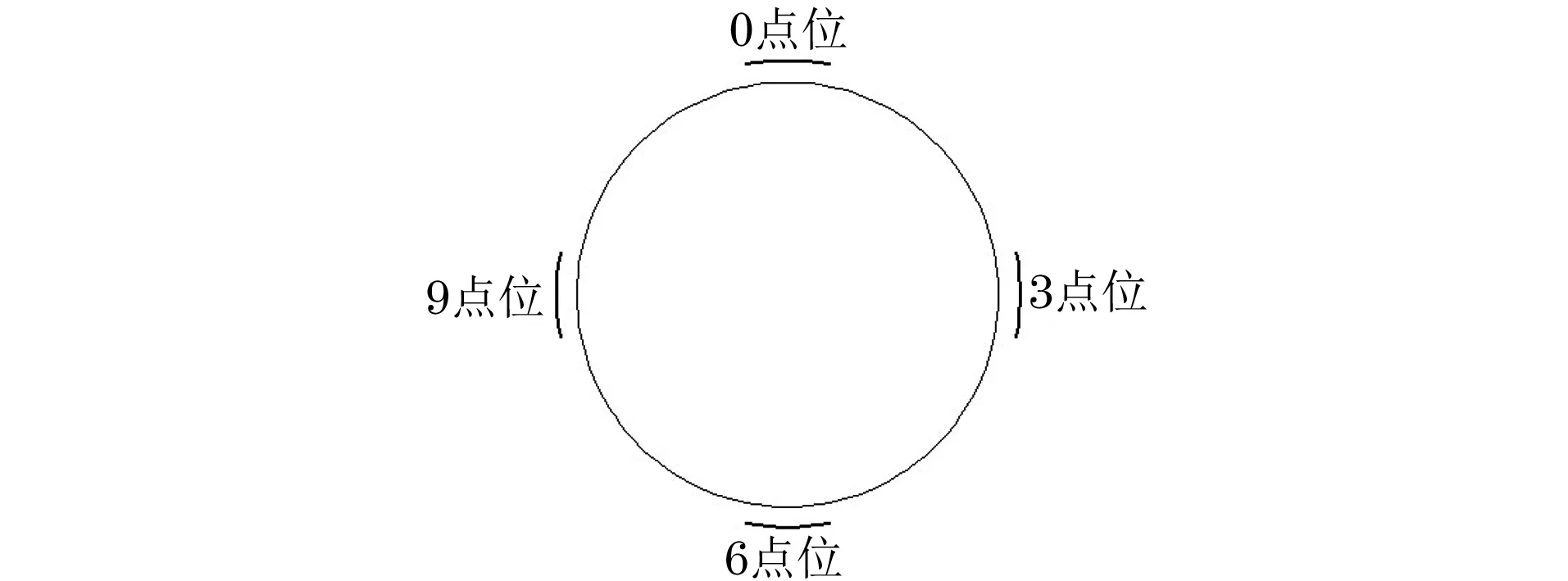

为了检验AUT检测系统的稳定性和重复性,需对AUT检测系统进行重复性试验。重复性试验程序包括对试块在圆周方向的不同位置进行扫查,以及在焊缝上进行轨道偏移扫查。重复性试验的程序如下所述。

(1) 试验前应用对比试块(0点位)对AUT系统进行设置和校准,并记录参考反射体的幅值。

(2) 应将对比试块中心放置于圆周的4个位置(0点位、3点位、6点位、9点位,见图3)后分别进行10次连续扫查,扫查误差不大于±2 dB时为合格,否则应重新进行调节[3]。

图3 校准试块重复性扫查示意

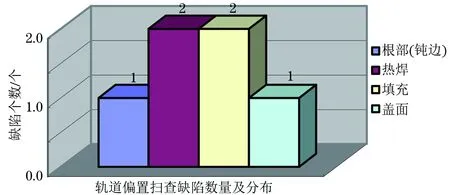

(3) 对比试块扫查结束后应在指定的测试焊缝上进行偏置扫查,测试焊缝应至少包括6个有效缺陷,并且缺陷应在不同的分区。以1 422 mm管道AUT工艺评定为例,轨道偏置扫查缺陷选择数量及分布如图4所示。

图4 轨道偏置扫查缺陷选择数量及分布示意

(4) 在测试焊缝上进行偏置扫查时,轨道偏置应为±1 mm,偏置扫查应连续扫查3次,缺陷高度误差不大于±1 mm时为合格。

4.2温度灵敏度测试

温度灵敏度测试时,要求加热/冷却对比试块,对比试块与测试焊缝温差达到±10 ℃或业主认可的温度时,应立即进行测试焊缝的扫查,缺欠高度扫查的差值不大于±2 dB时为合格。以1 422 mm管道AUT工艺评定为例,将对比试块温度降至-30 ℃,测试焊缝选择与重复性试验相同的焊缝,缺陷的选择与重复性试验的缺陷一致,具体程序如下所述。

(1) 首先在校准试块上(-30 ℃)校入AUT检测设备。

(2) 在未经冷却的测试焊缝上快速扫查。

(3) 在校准试块上(-30 ℃)校出AUT检测设备。

按照(1)~(3)的程序重复10次,将选定缺陷的幅值一一记录并进行对比分析。

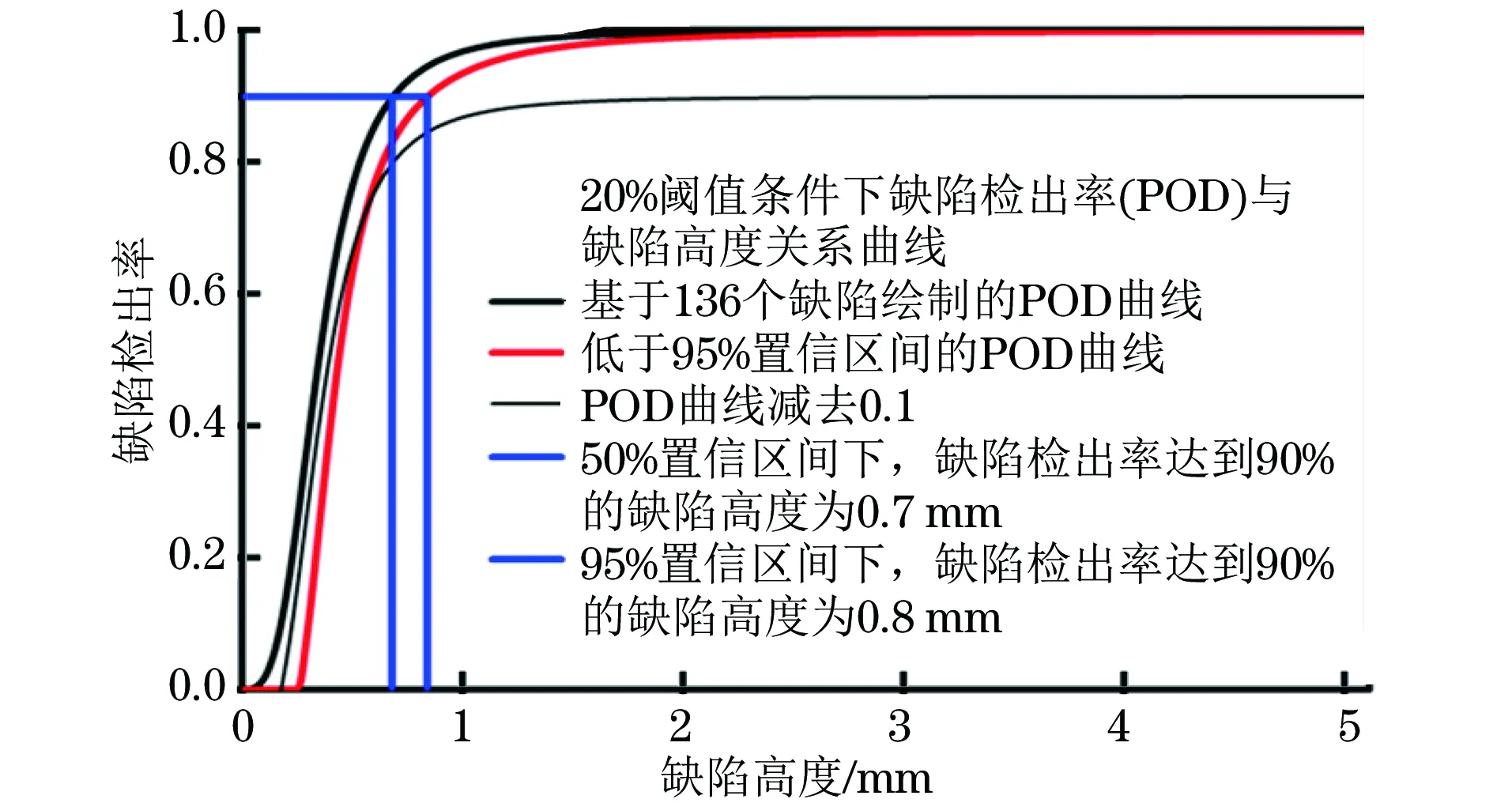

4.3可靠性测试

可靠性测试程序对获得的全套数据进行统计分析,以确立缺陷检出概率(POD),POD是缺陷高度的函数。以95%置信度下90% POD的缺陷高度作为评定指标,国外一般以1 mm的缺陷高度作为评定指标。可靠性试验包括AUT检测、RT检测、TOFD检测、水浸超声检测和宏观切片测量,利用以上检测数据进行对比分析,得出最终的POD曲线。

可靠性试验前应用对比试块(0点位)对AUT系统进行设置和校准,并记录参考反射体的幅值,在每一条人工缺陷焊缝上进行顺时针和逆时针扫查,在对比试块上进行校出。得到每一条人工焊缝顺逆时针扫查的所有缺陷数据,包括缺陷位置、缺陷类型、分区,缺陷的高度、宽度、长度以及反射体最大幅值。

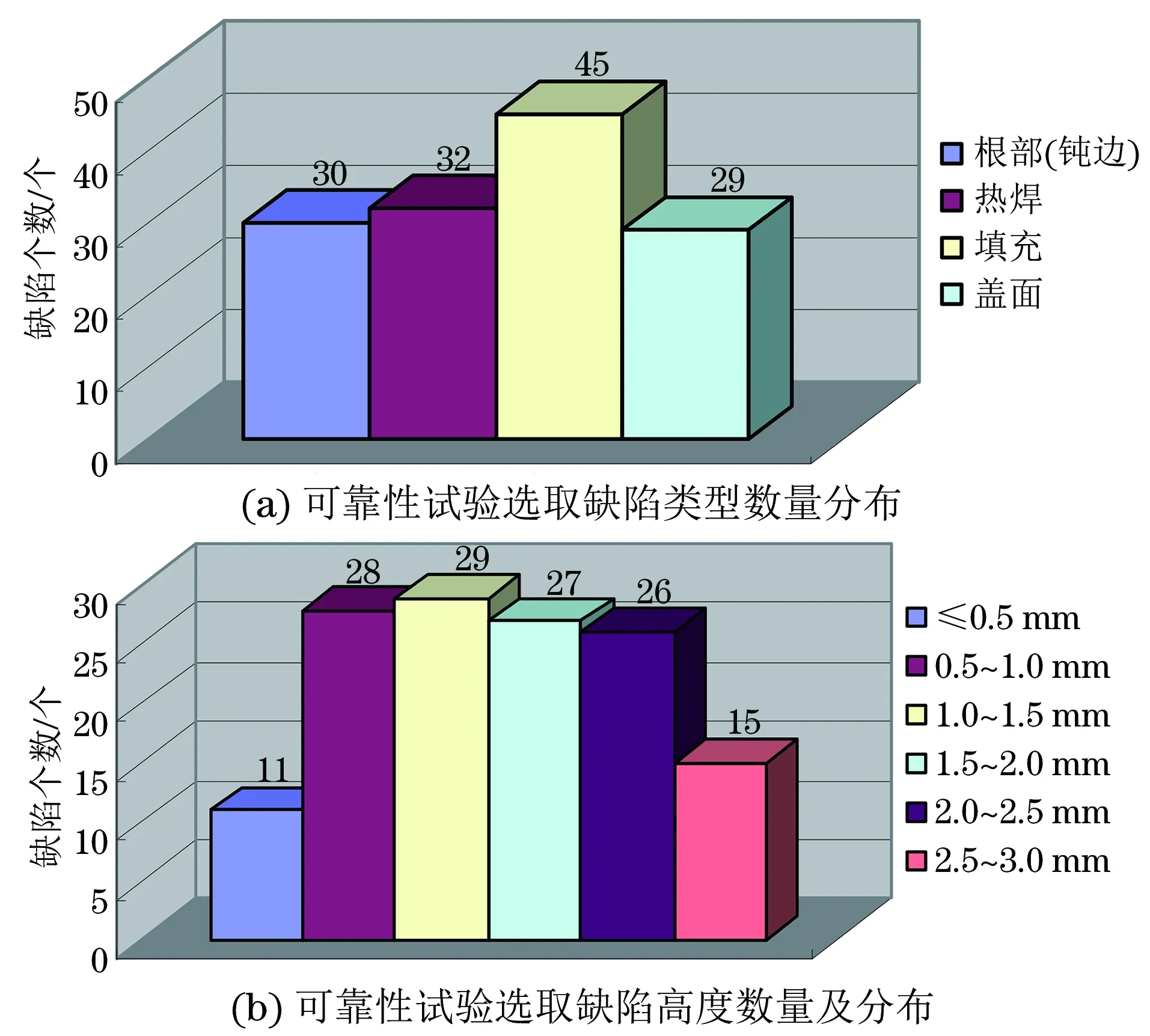

以1 422 mm管道AUT工艺评定为例,通过宏观切片选择136个有效人工缺陷,根据宏观切片缺陷数据和检测公司可靠性试验数据进行分析。所选缺陷的尺寸、数量及分布应满足相应标准的要求,可靠性试验选取缺陷分布示意如图5所示。

图5 可靠性试验选取缺陷分布示意

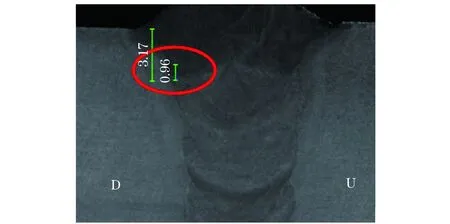

对136组缺陷切片(见图6),分别记录每个缺陷的最大高度及深度。在宏观切片前,应采用AUT检测设备对缺陷定位,不应采用卷尺定位,以保证每一组选取的缺陷定位准确。同时,在宏观切片前应制定切片方案,保证切出缺陷的最大高度。

根据检测公司的AUT检测数据及宏观切片数据,利用专用POD分析软件分析,以20%FSH(满屏高度)作为阈值(检测幅值高于20%评定为检出,低于20%评定为未检出),依据统计学算法,得出可靠性分析POD(缺陷高度-缺陷检出率)曲线如图7所示。

图6 高倍放大镜下焊缝宏观切片

图7 可靠性分析POD曲线

5 结语

AUT工艺评定是一套科学的工艺评定方法,通过开展多种检测方法的对比,根据测试结果进行统计学计算,得出95%置信区间下的POD曲线,能够对检测公司的AUT检测能力进行定量评估。

[1] 薛岩,周广言,李佳. 油气管道自动焊AUT与RT检测技术对比分析[J].无损检测,2016,38(11):45-48.

[2] DNV-RP-F118:2010 Pipe girth weld AUT system qualification and project specific procedure validation[S].

[3] CDP-G-OGP-OP-088-2016-1 油气管道环焊缝全自动超声检测技术规定[S].

AutomaticUltrasonicTestingProcedureQualification

ZHOU Guangyan1, ZHENG Na2, LIU Quanli1, LYU Xinyu1, ZHAO Jie3, YAO Zhifeng4

(1.China Petroleum Pipeline Research Institute Co.,Ltd., Langfang 065000, China; 2.No.4 Branch Company of China Petroleum Pipeline Engineering Co.,Ltd., Langfang 065000, China; 3.China Petroleum Pipeline Material and Equipment Company Limited, Langfang 065000, China; 4.China Petroleum Longhui Automation Engineering Co., Ltd., Langfang 065000, China)

AUT detection technology plays an important role in the quality control links of AUT detection. Whether the AUT detection is reliable or not shall directly affect the detection quality of circumferential weld. This paper proposed a complete set of defect detection rate (POD) computing method and AUT procedure qualification system by carrying out AUT procedure qualification method research and practical case studies.

AUT; procedure qualification; POD

2017-03-27

周广言(1986-),男,本科,工程师,主要从事无损检测方面的科技研发及技术服务工作

周广言,408058196@qq.com

10.11973/wsjc201711014

TG115.28

A

1000-6656(2017)11-0062-03