热风微波联合干制对香菇品质及风味的影响

,, , ,,

(1.重庆市农业科学院农产品贮藏与加工研究所,重庆 401329; 2.重庆市垫江县农业委员会,重庆 408300; 3.重庆市农业科学院,重庆 401329)

热风微波联合干制对香菇品质及风味的影响

高伦江1,曾顺德1,李晶2,刁源1,尹旭敏1,程杨3,*

(1.重庆市农业科学院农产品贮藏与加工研究所,重庆 401329; 2.重庆市垫江县农业委员会,重庆 408300; 3.重庆市农业科学院,重庆 401329)

分析比较热风干燥、热风微波联合干燥对香菇干燥速率、复水比、色泽及风味成分的影响。结果显示,热风微波联合干燥其微波干燥阶段的干燥速率明显高于热风干燥后期干燥速率,热风微波联合干燥的香菇复水比好于热风干燥,热风微波联合干燥和热风干燥L*、b*值差异显著,而a*不显著。顶空固相微萃取和气相色谱质谱联用分析发现两种干制方式的香菇风味组成存在差异,主要体现在含硫化合物、醇类、酯类和烃类。热风微波联合干燥和热风干燥的香菇中含硫化合物分别为10.07%和5.60%;醇类分别为5.08%和12.09%;酯类分别为4.15%和10.16%;烃类分别为3.17%和0.68%。且热风微波联合干燥产生了干香菇重要风味化合物二甲基三硫醚、二甲基四硫醚及香菇素。因此,综合以上实验结果,热风微波联合干燥香菇品质优于热风干燥。

香菇,热风微波联合干燥,干燥速率,复水比,色泽,风味化合物

香菇(Lentinus edodes)为世界第二大菇类[1],具有鲜美口味、浓郁香味、丰富营养、显著药用及滋补作用[2]。由于鲜香菇不易长时间储存,市面上的香菇多以干制品的形式销售[3],干香菇令人愉悦的独特风味产生与其干燥过程密切相关[4],干燥方式是影响香菇品质的重要因素,而挥发性成分是其品质的重要指标。干燥对香菇形状、色泽、香味起关键作用,干制既能使各种营养物质和风味有效富集,产生特殊的菇香味,还能延长保存期限[5]。香菇干燥方式包括传统自然晒干、热风干燥、红外辐射干燥、微波干燥、真空冷冻干燥、热泵干燥等。自然晒干能达到干制效果,但不利于挥发性化合物的形成,真空冷冻干燥营养保存虽佳,但由于无热干燥过程,也不利于挥发性化合物的形成。热风干燥过程较为缓慢,温度和排湿较难控制,易造成营养成分散失,色泽变深和革质化,而微波干燥加热不均匀,物料外表散热不及时,使得物料内部温度过高,影响产品品质[6],生产中迫切需要对现有香菇干制工艺及方法进行改进,获得经济有效的香菇干燥方式。本文比较了传统热风干燥、热风微波联合干燥对香菇干制干燥速率、复水比、色泽及风味成分的影响,为香菇干制工艺改良提供技术参数和指导。

1 材料与方法

1.1材料与仪器

鲜香菇 购自江津区重百超市;乙醚 分析纯,国药集团化学试剂有限公司;正戊烷 分析纯,天津光复精细化工研究所;无水Na2SO4无锡市亚泰联合化工有限公司。

DHG-9053J型精密恒温鼓风干燥箱 上海三发科学食品有限公司;JDH-7.5GF微波干燥杀菌机 广州永泽微波能设备有限公司;JA31002电子天平 上海精天电子仪器厂;Trace 1300、GC-MS ISQ 美国赛默飞世尔科技公司(Thermo Fisher Scientific);手动固相微萃取进样器 美国铂金-埃尔默公司。100 μm PDMS/DVB/CAR萃取纤维头 美国SUPELCO公司;PAL System 三合一进样器 瑞士CTC公司。

1.2实验方法

称取相同质量(500.00 g)鲜香菇6份,菌盖朝下,单层平铺,各取3份,分别进行热风干燥(60 ℃)、热风微波联合干燥(60 ℃热风干燥+微波输出功率2.5 kW的微波干燥),干燥至香菇干基含水率13%以下备用。干基含水率测定按《食品中水分的测定方法》(GB/T 5009.3-2010)进行。香菇干制评价指标包括干燥速率、复水比、色差分析和风味化合物等。

1.2.1 干燥速率测定方法

干基含水率ω(%)=(m0-mg)/mg×100

式(1)

干燥速率η=Δm/Δt

式(2)

式中:mg表示干物质质量;m0物料初始质量;Δm表示相邻2次测量的失水质量;Δt表示相邻2次测量的时间间隔[7]。

1.2.2 复水比测定方法 复水比[8-9]:分别取各种干制品样品5.00 g于烧杯中,加蒸馏水150 mL,置于60 ℃恒温水浴锅中,每隔10 min捞出试样置于筛网上沥水3 min,沥干后用干燥滤纸拭干表面称重,重复3次。

复水比(Rf)=Gf/Gg

式(3)

式中:Rf为复水比;Gf为样品复水后沥干质量(g);Gg为干制品试样质量(g)。

1.2.3 色差测定方法 色泽测定方法参照林启训等[10]和黄建立等[11]提出方法进行,测定干制样品总色差(ΔE)、亮度(L*)、红绿色(±a*)和黄蓝色(±b*);为克服香菇菌体结构及不同部位褐变程度不均匀性,客观反映菌体样品色泽差异,将干制样品粉碎过60目筛,将粉状样品放入粉体压样器中,加压将样品压实,再用测色色差计测定色泽,3次重复。

1.2.4 香菇香气成分分析 香气物质的提取:取7.0 g的样品分别置于15 mL样品瓶中,加入2.0 g的氯化钠,盖紧瓶盖。插入100 μm PDMS萃取纤维头,于40 ℃条件下顶空萃取50 min(转速250 r/min)后,将萃取头插入气质联用仪进样口,分析。

1.2.4.1 色谱条件 参照安晶晶等[1]方法,色谱柱为DB-5毛细管柱子(30 m×0.25 mm×0.25 μm);载气为He,流速1 mL/min,不分流;进样温度为240 ℃,柱箱温度为50 ℃;升温程序为起始温度为50 ℃,保持2 min,以4 ℃/min,升至240 ℃,保持5 min。

1.2.4.2 质谱条件 EI电离源,能量70 eV,倍增电压1400 V;离子源温度200 ℃,接口温度250 ℃,四级杆温度150 ℃,扫描范围40~450 m/z,间隔0.3 s。

1.2.4.3 定性、定量方法 采集到的质谱图利用计算机谱库进行检索,鉴定样品中的挥发性成分,并用峰面积归一化法分析各成分的相对含量,采用Origin 8.5软件进行作图。

2 结果与分析

2.1不同干制方法对香菇干燥速率的影响

干制是一个降速过程,随着干燥进行,干基含水量逐渐降低,干燥速率也随之下降。图1、图2显示,热风微波联合干燥在前期(360 min前)同热风干制无明显差异,后期微波干燥速率明显高于热风干燥速率。

图1 热风干燥对香菇干制速率的影响Fig.1 Effect of hot air drying on the drying rate of lentinus edodes

图2 热风微波联合干燥对香菇干制速率的影响Fig.2 Effect of hot air-microwave drying on the drying rate of lentinus edodes

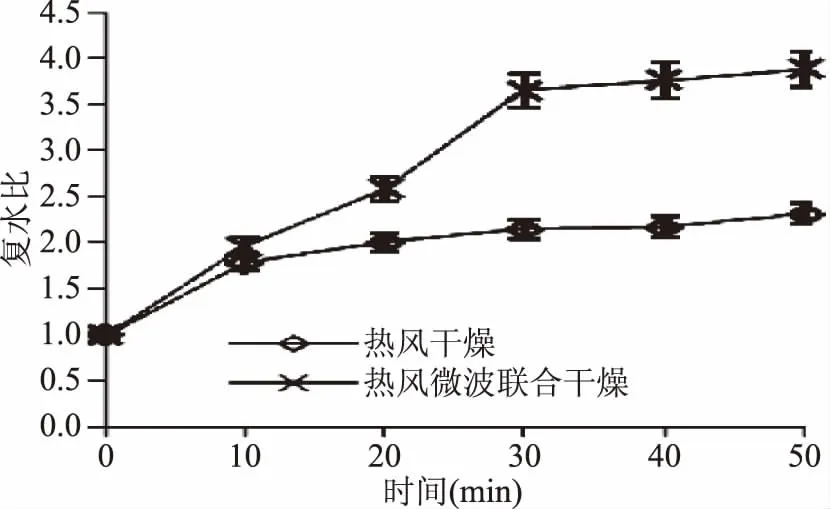

2.2不同干制方法对干制香菇复水比的影响

复水比是衡量干制品恢复到新鲜品质的重要指标。热风微波联合干燥和热风干燥对香菇复水比的影响如图3所示。热风干燥在0~20 min复水较快,后期趋于平缓;而热风微波联合干燥0~30 min复水较快,后期趋于平缓。热风微波联合干燥复水比优于热风干燥,原因是热风微波联合干燥因后期香菇干燥速率明显高于热风干燥,导致香菇体积收缩较大;另一方面是由于热风干燥后期,干燥速率缓慢,植物组织结构被严重破坏,导致其恢复能力降低[8]。

图3 不同干制方法对香菇复水比的影响Fig.3 Effect of different drying methods on rehydration ratio of lentinus edodes

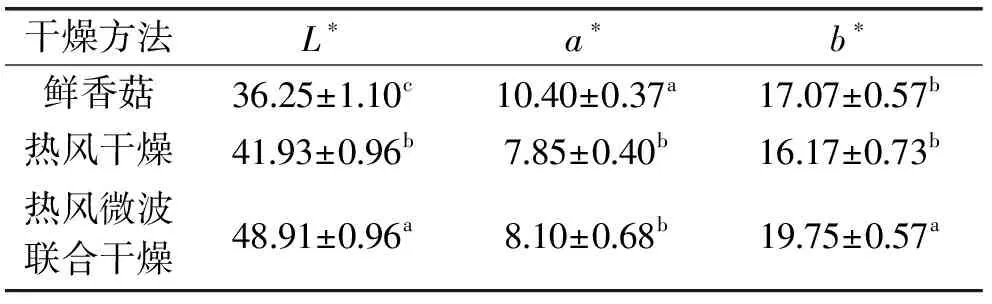

2.3不同干制方法对香菇色泽的影响

表1显示,热风微波联合干燥和热风干燥其干制终点干基含水率无明显差异,说明两者均可满足香菇干制需求;色泽是评价干制香菇品质的重要因素,热风微波联合干燥和热风干燥对香菇色泽的影响如表1所示。由色泽变化可知,热风微波联合干燥效果优于热风干燥。L*值代表亮度,热风微波联合干燥L*值与热风干燥L*值相比差异显著,反映出前者亮度优于后者,这与热风干燥长时间置于高温下发生非酶褐变有关;a*值代表红绿值,热风微波联合干燥样品偏红,但与热风干燥样品相比,差异不显著;b*值代表黄蓝值,越大颜色越偏向于黄色,热风微波干燥与热风干燥差异显著。与鲜香菇相对,两种干燥方法干制香菇色泽差异显著。

表1 不同干制方法香菇样品色泽比较Table 1 Coloration comparison of dehydrated lentinus edodes by different drying methods

注:用Duncan法进行多重比较,同行标有不同小写字母表示不同组间差异显著(p<0.05)。

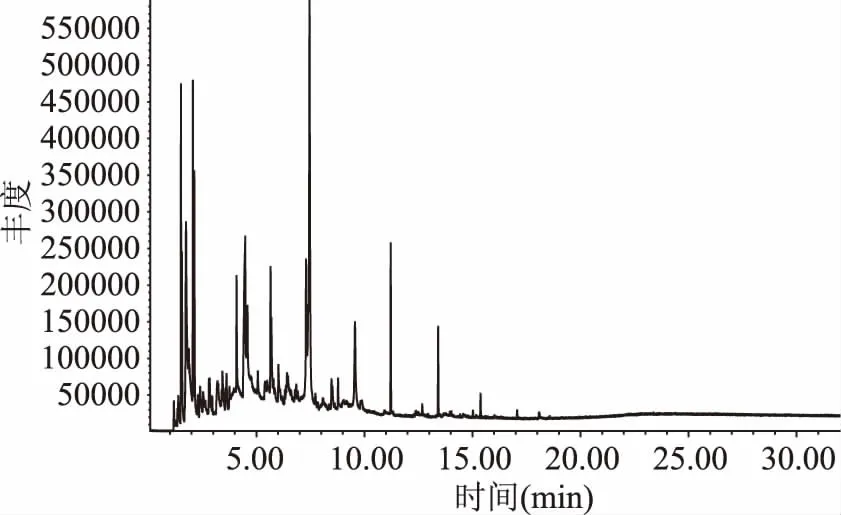

2.4不同干制方法对香菇风味成分的影响

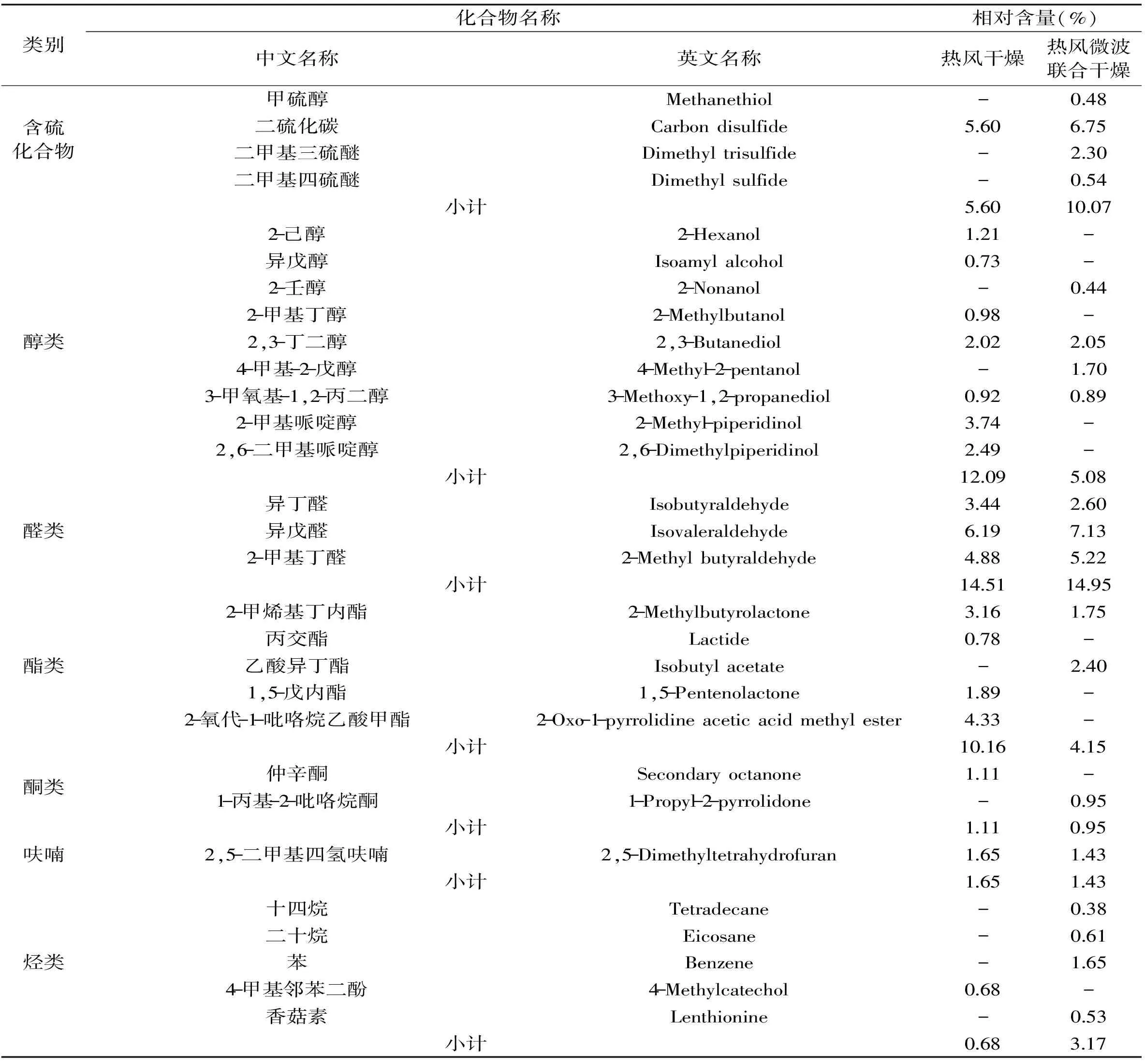

GC-MS分析检测干制香菇组分,其总离子流图如图4、图5所示,经计算机谱库检索,并参考相关文献,鉴定出热风干燥香菇挥发性香气成分18种、热风微波联合干燥香菇挥发性香气成分19种,如表2所示。

图4 热风干燥香菇挥发性香气成分GC-MS总离子流图谱Fig.4 GC-MS total ion chromatogram of volatile aroma components in extract of hot air drying lentinus edodes

图5 热风微波联合干燥香菇挥发性香气成分 GC-MS总离子流图谱Fig.5 GC-MS total ion chromatogram of volatile aroma components in extract of hot air and microwave drying lentinus edodes

表2 不同干制方法香菇挥发性香气成分的GC-MS分析结果Table 2 GC-MS analysis result of volatile aroma components in flavor extract of lentinus edodes by different drying methods

注:“-”表示未检出。

热风干燥和热风微波联合干燥香菇挥发性成分包括含硫化合物、醇类、醛类、酯类、酮类、呋喃、烃类等。陈昭君等[12]报道香菇中主要挥发性物质包括含硫化合物二甲基二硫醚(C2H6S2)、二甲基三硫醚、甲基(甲硫基)甲基二硫醚、1,2-乙二硫醇、1,2,4-三硫杂环戊烷、1,2,4,5-四硫杂环己烷、1,2,4,6-四硫杂环庚烷、1,2,3,5,6-五硫杂环庚烷(香菇精);醇类化合物1-辛醇、3-辛醇、1-辛烯-3-醇、2-辛烯-1-醇;其他挥发性化合物2-甲基噻吩、己醛、苯甲醛、苯乙醛、3-辛酮、正十七烷、亚油酸、十六酸等。含硫化合物赋予干香菇特征风味,通常能影响菇体的整体香味,是香菇风味最重要的组分,表2结果显示,含硫化合物包括甲硫醇、二硫化碳、二甲基三硫醚、二甲基四硫醚等,总量分别为5.60%和10.07%,热风微波联合干燥含硫化合物含量与热风干燥相比差异明显;亚油酸、亚麻酸等不饱和脂肪酸在O2存在的条件下,经菇类自身的脂肪氧合酶、氢过氧化物裂解酶的连续作用形成八碳化合物[13-14],这类化合物风味阈值较低,因此提供了浓郁的蘑菇风味。表2结果显示:醇类化合物为2-己醇、异戊醇、2-壬醇、2-甲基丁醇、2,3-丁二醇、4-甲基-2-戊醇、3-甲氧基-1,2-丙二醇、2-甲基哌啶醇、2,6-二甲基哌啶醇,总量分别为12.09%和5.08%,由于醇类化合物挥发性较强,稳定性不高,干制过程损失严重,可能原因是热风微波联合干燥微波干制段干制温度高有关;由于人体对于各种挥发性物质的敏感度、阈值不同,香菇(食品)的风味是不能以组分的绝对含量来考量的,风味是不同成分及含量的集体贡献,有些含量极低的成分可能是其主香成分。醛、酯、酮、呋喃、烃类等物质,在香菇风味中起着调和、协同或互补的作用。醛类化合物赋予香菇青草的香味[15];酯类化合物在香菇中含量较为丰富,调和香菇风味;酮类化合物赋予香菇特征风味;烃类化合物在干制过程中可能发生裂解或聚合反应[1]。表2结果显示醛类主要包括异丁醛、异戊醛、2-甲基丁醛,总量分别为14.51%和14.95%;酯类主要包括2-甲烯基丁内酯、丙交酯、乙酸异丁酯、1,5-戊内酯、2-氧代-1-吡咯烷乙酸甲酯,含量为10.16%和4.15%;酮类包括仲辛酮、1-丙基-2-吡咯烷酮,含量为1.11%和0.95%;呋喃为2,5-二甲基四氢呋喃,含量为1.65%和1.43%;烃类包括十四烷、二十烷、苯、4-甲基邻苯二酚、香菇素等,含量为0.68%和3.17%,“香菇精”(Lenthionine)被认为是香菇最重要的风味化合物,由前体物质(香菇酸)在谷氨酸转肽酶的作用下产生二硫杂环丙烷中间体聚合而成[16],联合干制香菇素浓度高达0.53%,可能原因是热风干制采取的温度不利于香菇特征风味物质的产生。

3 结论

热风微波联合干燥平均干燥速率明显优于传统热风干燥,复水比也优于传统热风干燥,两者色泽差异显著。GC-MS共检测出29种风味化合物质,热风微波联合干燥更是产生了干香菇重要风味化合物二甲基三硫醚、二甲基四硫醚及香菇素,显示出热风微波联合干燥方式可作为香菇干制改良手段之一加以利用。

[1]安晶晶,王成涛,刘国荣,等.鲜香菇与干香菇挥发性风味成分的GC-MS分析[J].食品工业科技,2012,33(14):68-71.

[2]Bisen P S,Baghel R K,Sanodiya B S,et al. Lentinus edodes:a macrofungus with pharmacological activities[J]. Current Medicinal Chemistry,2010,17(22):2419-2430.

[3]芮汉明,贺丰霞,郭凯.香菇干燥过程中挥发性成分的研究[J].食品科学,2009,30(8):255-259.

[4]郭凯,芮汉明,周丽娟.香菇热风干燥过程中香气形成机理初探[J]. 食品与发酵工业,2007,33(10):62-65.

[5]李艳杰,高衍江,王鹏等.香菇热风干燥工艺优化及其对主要营养物质和抗氧化活性的影响[J].食品科学,2017,38(6):209-214.

[6]李冰,尹青,殷丽君,等.香菇热风微波流态化的干燥特性与机理分析[J].中国食品学报,2015,15(5):134-139.

[7]黄姬俊,郑宝东.香菇微波真空干燥特性及其动力学[J]. 福建农林大学学报:自然科学版,2010,39(3):319-324.

[8]马先英,赵世明,林艾光.不同干燥方法对胡萝卜复水性及品质的影响[J].大连水产学院学报,2006,21(2):158-161.

[9]朱文学. 食品干燥原理及技术[M].北京:科学出版社,2009.

[10]林启训,毛延妮,杜曦妍,等.茶树菇的采后护色及热空气干燥方法研究[J].中国食品学报,2009,9(5):141-145.

[11]黄建立,黄艳,郑宝东,等.不同干燥方法对银耳品质的影响[J].中国食品学报,2010,10(2):167-173.

[12]陈昭君,孙培龙,何荣军.香菇香气成分分离及分析研究进展[J].食药用菌,2012,20(3):147-151.

[13]Husson F,Bompas D,Kermasha S. Biogeneration of 1-octen-3-ol by lipoxygenase and hydroperoxide lyase activities of Agaricus bisporus[J]. Process Biochemistry,2001,37:177-182.

[14]Assaf S,Hadar Y,Dosoretz GC. 1-Octen-3-ol and 13-hydroperoxylinoleate are products of distinct pathways in the oxidative breakdown of linoleic acid by Pleurotus pulmonarius[J]. Enzyme and Microbial Technology,1997,21:484-490.

[15]Shiga H,Yoshii H,Ohe H,et al. Encapsulation of shiitake(lenthinus edodes)flavors by spray drying[J].Bioscience,Biotechnology and Biochemistry,2004,68(1):66-71.

[16]Hiraide M,Kato A,Nakashima T. The smell and odorous components of dried shiitake mushroom,Lentinula edodes V:changes in lenthionine and lenthinic acid contents during the drying process[J]. Journal of Wood Science,2010,56(6):477-482.

Effectofhotair-microwavedryingonthequalityandflavorofmushroom

GAOLun-jiang1,ZENGShun-de1,LIJing2,DIAOYuan1,YINXu-min1,CHENGYang3,*

(1.Agro-product Storage and Processing Institute,Chongqing Academy of Agricultural Science,Chongqing 401329,China; 2.Chongqing Dianjiang Agricultural Commission,Chongqing 408300,China; 3.Chongqing Academy of Agricultural Science,Chongqing 401329,China)

The effect of hot air drying and hot air-microwave drying on the drying rate,rehydration rate,color and flavor components of dried mushroom was analysized and compared in this paper. The results showed that the average drying rate of hot air-microwave drying,especially in microwave drying stage,was significantly higher than the average drying rate of hot air drying. The rehydration rate of hot air-microwave drying was better than hot air drying.TheL*andb*value were significant difference on air-microwave drying and hot air drying,buta*was not signficant. There were some differences in the flavor of the two kinds of dried mushroom through headspace solid-phase micro-extraction and gas chromatography mass spectrometry analysis,which mainly embodied in sulfur compounds,alcohols,esters and hydrocarbons. Sulfur compounds in hot air-microwave drying and hot air drying were 10.07% and 5.60%,respectively,alcohols were 5.08% and 12.09%,respectively,esters were 4.15% and 10.16%,respectively,hydrocarbons were 3.17% and 0.68%. And the important flavor compounds(dimethyl trisulfide,dimethyl tetrapsulphide and lentinacin)were produced by hot air-microwave drying in dried mushroom. Therefore,above all the results,the quality of hot air-microwave drying mushroom was superior to hot air drying.

mushroom;hot air-microwave drying;drying rate;rehydration rate;color;flavor compounds

2017-05-08

高伦江(1979-),男,硕士,副研究员,研究方向:果蔬贮藏与精深加工,E-mail:58008826@qq.com。

*

程杨(1979-),女,本科,助理研究员,研究方向:农产品贮藏与加工,E-mail:124676727@qq.com。

重庆市财政良种创新专项(2015-8)。

TS205.1

A

1002-0306(2017)21-0080-05

10.13386/j.issn1002-0306.2017.21.016