轮毂液驱系统辅助驱动及再生制动控制与仿真

曾小华+李广含+宋大凤+李胜+李高志+李连强

摘 要:在传统后驱重型车辆传动系统的基础上,加入液压泵、轮毂液压马达、蓄能器等装置形成一种轮毂液压混合动力系统,可实现基于蓄能器的辅助驱动和再生制动功能.首先,基于整车最佳滑转效率目标设计蓄能器放液阀流量控制器,实现车辆前后轮驱动力协调控制;其次,根据加速踏板开度、制动踏板开度、蓄能器压力等反馈信号进行综合判断,制定车辆各模式切换规则,集成整车辅助驱动与再生制动控制算法;最后,利用MATLAB/Simulink与AMESim联合仿真平台,利用实车试验工况数据作为仿真输入,验证控制算法有效性并分析系统性能.结果显示,该轮毂液压混合动力系统各工作模式可以实现协调切换,车辆的动力性与经济性明显提高,与原传统重型车相比节油率达到10.5%,同时在不同附着路面车辆爬坡度提升10%~40%.

关键词:车辆工程;辅助驱动;再生制动;轮毂液驱系统;节能减排

中图分类号:U469. 7 文献标志码: A

Control and Simulation of Auxiliary Drive and Regenerative Brakefor Hydraulic Hub-motor Hybrid System

ZENG Xiaohua1,LI Guanghan1,SONG Dafeng1,LI Sheng2,LI Gaozhi1,LI Lianqiang2

(1. State Key Laboratory of Automotive Simulation and Control,Jilin University,Changchun 130025,China;

2. FAW Jiefang Automotive Co,Ltd,Qingdao 266043,China)

Abstract:By adding a hydraulic variable pump,two hub motors and an accumulator to a traditional rear-drive heavy vehicle,a new hydraulic hub-motor hybrid system was built,and the auxiliary drive and regenerative braking can be realized based on accumulator. Firstly,the flow controller of accumulator bleeder valve was designed based on the vehicle optimum slip efficiency to achieve coordinating control of vehicle driving force. And then,according to synthetic judgment of the feedback signals for the opening of the accelerator pedal,the opening of the brake pedal and the accumulator pressure,the driving and braking mode switching rules were divided. Moreover,the auxiliary driving and regenerative braking control strategy was developed. Finally,the control algorithm was simulated at the test driving cycle of prototype vehicle by co-simulation platform of MATLAB/Simulink and AMESim. According to the simulation results at the test driving cycle of prototype vehicle,the coordinated switch of operation mode was realized,and the vehicle power performance and fuel economy were obviously improved. Compared with the traditional trucks,the ratio of oil saving is up to 10.5%,and the maximum grade ability is increased by 10%~40% at different adhesion coefficient road.

Key words:vehicle engineering; auxiliary drive; regenerative brake; hydraulic hub-motor hybrid system; energy conservation

重型商用车辆行驶工况复杂,在低附著坏路面或较大坡度路面行驶时,常出现牵引能力不足问题[1];另外在频繁制动和下长坡时,制动器磨损严重,且车辆制动能量不能被回收再利用,导致能量浪费以及燃油经济性差的问题[2].基于此,文中提出通过添加液压泵、蓄能器、液压轮毂马达、控制单元等元件构成一特殊轮毂液驱混合动力系统[3],不仅能回收车辆在频繁制动和下长坡时的部分动能,减少制动器的磨损,还可以在车辆需要瞬时加速或爬坡时,通过释放蓄能器能量实现动力提升,由此达到节能和提升动力性两重目的.

近年来此类重型车辆轮毂液驱混合动力技术发展迅速,德国、法国等已经取得了较大发展和应用,比如博世力士乐液力牵引辅助系统[4],法国波克兰静液压辅助驱动系统[5]等.而国内研究多围绕串联以及并联构型液驱混合动力系统展开,南京理工大学易纲等人[6]研究了液压混合动力车辆的控制方法与能量管理策略;文献[7-8]提出不同结构形式的液压混合动力车辆控制策略.文献[9-11]则针对轮毂液压辅助驱动系统展开了相关研究,但尚未实现辅助驱动与再生制动的集成控制.endprint

文中基于作者前期轮毂液驱系统辅助驱动控制的研究[9-11],针对加装蓄能器的轮毂液驱混合动力系统方案,开展蓄能器辅助驱动与再生制动集成控制研究,设计蓄能器放液阀流量控制器实现前后轮驱动力协调,并通过MATLAB/Simulink和AMESim软件平台建立控制算法模型、车辆机械系统以及液压系统模型,利用实车试验工况数据作为输入进行联合仿真,验证算法有效性,并分析采用该轮毂液驱混合动力系统方案的车辆动力性与燃油经济性.

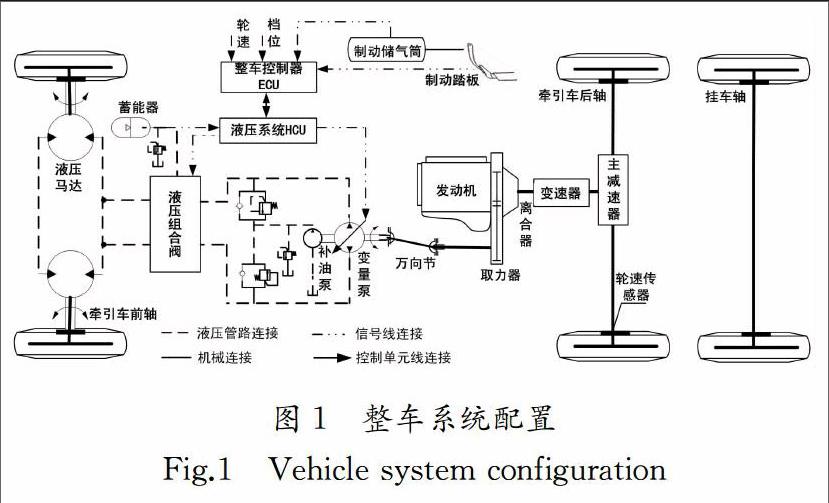

1 系统构型方案

所提出的轮毂液驱混合动力系统构型方案,如图1所示,基于传统后驱重型车辆,添加液压变量泵、轮毂液压马达、蓄能器、液压控制阀组等元件.其中,液压变量泵与补油泵同轴,通过万向节连接发动机后端飞轮处的取力器输出端与液压泵的输入端,带动补油泵从油箱吸油,并给变量泵供油,进而实现变量泵对蓄能器充液;为避免变量泵吸油口出现真空,变量泵的排量设置不大于补油泵的排量(本系统补油泵最大排量为22 cm3/r).

当车辆在低附着坏路面条件下行驶时,驾驶员可以通过泵助力开关实现泵-马达闭式液压回路辅助驅动;在高附着路面行驶或者短行程爬坡时,则可通过蓄能器助力开关实现蓄能器-马达开式液压回路辅助驱动功能;同时当车辆频繁起停或制动时,除了传统摩擦制动外,车辆后轴传动系统带动变量泵对蓄能器充能,可实现再生制动功能.

2 蓄能器放液阀流量控制器设计

蓄能器辅助驱动时,前轮由液压轮毂马达驱动,中后轮则由发动机通过机械路径输出的动力驱动.为实现整车前后轮驱动力协调,必须合理控制蓄能器放液阀的流量.根据地面车辆理论[12],若车辆前、后轮的尺寸相同,则当前、后轮的转速相等时,车辆牵引效率最高.基于此,文中采用前轮轮速跟随后轮轮速的控制策略,根据车辆牵引效率最优控制目标,完成蓄能器放液阀流量控制器设计.

2.1 放液阀目标流量计算

分别安装于前轴左右车轮的两个液压轮毂马达属于定量马达,其流量满足式(1):

Qm=2·Vm·nm·ηvm1000(1)

式中:Vm为液压马达的排量,cm3/r;nm为液压马达的转速,r/min;ηvm为液压马达的容积效率.

基于前轮轮速跟随后轮轮速的控制思想,如果系统中后轮转速为nr,那么前轮轮毂马达的目标转速如式(2)所示:

nm=nr(2)

根据流量连续性方程,蓄能器输出流量以及放液阀流量满足式(3):

Qa=Qs=Qm(3)

式中,Qa为蓄能器的输出流量;Qs为蓄能器放液阀流量.

结合式(1)~式(3),计算放液阀目标流量如式(4)所示.

Qs=2·Vm·nr·ηvm1000(4)

由于本系统放液阀的最大流量为160 L/min,得到对应马达最大转速为76.7 r/min,对应的最大车速为15.73 km/h,因此蓄能器助力只适用于低挡位,用于低速助力,增大牵引力以提高通过性.

2.2 蓄能器放液阀流量控制器设计

根据式(4),蓄能器放液阀流量与车速有关,而放液阀的电流-流量特性如图2所示.因此,在不同车速下,根据放液阀的目标流量值即可通过查表法确定放液阀电流信号静态控制目标.

但由于液压系统本身强非线性、参数时变的特点以及液压蓄能器、放液阀等液压元件不同的响应特性[13],仅通过目标电流静态计算值进行开环控制难以保证动态控制品质.基于此,文中通过前馈+反馈的控制思想设计蓄能器放液阀的流量控制器,如图3所示,采用双闭环调节器,外环路通过PI控制器修正由于前后轮转速误差导致目标流量计算不精确问题;内环路给出放液阀电流控制信号,其中,内环路前馈控制通过静态查表方式得到放液阀电流信号目标控制量,反馈控制则通过模糊逻辑控制方法动态调节液压系统波动产生的控制误差.

模糊控制是将放液阀实际流量与目标控制流量的误差与误差变化率转化为输入模糊量,并设计模糊控制器的推理规则,输出与输入相对应的输出模糊量,最后按照既定规则输出精确值.

3 整车控制策略

3.1 整车工作模式划分

相比传统重型商用车辆,文中所研究的轮毂液压混合动力系统提升车辆动力性与燃油经济性主要有以下途径:

1) 通过泵-马达闭式回路辅助驱动以及蓄能器-马达开式回路辅助驱动功能,实现分时全轮驱动,提高车辆通过性与动力性;

2)通过在蓄能器-马达开式回路辅助驱动模式下,主动控制蓄能器充、放能,调整发动机尽可能工作于高效率区间,提升燃油经济性;

3)通过蓄能器再生制动回收部分车辆制动动能,提升车辆燃油经济性.

基于此,建立该轮毂液压混合动力系统整车控制策略,包括辅助驱动策略及再生制动策略.首先划分基本工作模式,如表1所示.

3.2 辅助驱动控制算法

划分车辆驱动工作模式包括:传统驱动模式、主动充能模式、蓄能器-马达辅助驱动模式以及泵-马达辅助驱动模式.文中重点研究蓄能器辅助驱动与再生制动控制功能,计算仿真过程中设定泵助力开关始终处于关闭状态,因此所描述的控制算法不涉及泵-马达助力模式.

所建立的蓄能器辅助驱动控制算法,如图4所示.为尽可能提高车辆燃油经济性,文中采取发动机最优控制思想,依据驾驶员需求转矩以及蓄能器当前压力状态,对整车工作模式进行判断.根据图4,当车辆制动踏板开度小于设定阈值Xa,加速踏板开度大于设定阈值Xo时,进入辅助驱动切换模式判断.

1)若蓄能器压力不小于其主动充能压力P2,且车辆需求转矩不高于此时发动机高效区转矩,系统进入传统驱动模式,整车由发动机提供动力行驶;否则进入蓄能器辅助驱动模式.

2)当蓄能器压力低于最低工作压力P1时,若整车需求扭矩不高于发动机高效区所能提供的转矩,系统进入主动充能模式,此时,发动机一部分动力用于满足整车行驶需求,剩余动力带动液压泵工作,为液压蓄能器主动充能;否则进入传统驱动模式.endprint

3)若蓄能器压力处于P1和P2之间,且整车需求不大于发动机高效工作区所能提供的转矩,则系统进入主动充能模式;否则进入蓄能器辅助驱动模式.

3.3 辅助制动控制算法

系统辅助制动控制首先依据制动踏板开度值和制动踏板开度变化率识别驾驶员制动意图.当制动踏板开度小于踏板行程标定值Xbr(15%)时,为防止踏板抖动和驾驶员误碰制动踏板,车辆不制动;当制动踏板开度高于该值时,判定驾驶员存在制动需求,并依据模糊逻辑算法实现制动模式识别:根据不同制动工况对应的制动踏板开度以及开度变化率范围(表2),确定识别参数的隶属度函数;不同的识别参数组合对应的车辆制动模式,即模糊推理规则,如表3所示.

根据表3,当制动踏板开度小于踏板空行程时,车辆进入纯再生制动模式;当踏板开度处于较大范围时,车辆进入紧急制动模式;当制动踏板开度处于中等范围时,则车辆制动模式应结合开度变化率进行综合判断.

基于上述方法实现车辆制动模式识别,并建立相应的制动力矩分配策略,如图5所示.首先,根据实际制动系统参数,当制动踏板开度小于达到再生制动开度门限阈值Xbr(15%)时,无车辆制动力;当制动踏板开度高于15%情况下,控制器根据上述模糊识别算法判断车辆制动模式:

1)当制动踏板开度值较小时,为纯再生制动模式,此时后轴动能经由机械路径传递至发动机取力器输出轴,带动补油泵从油箱吸油给变量泵供油,并对蓄能器充液产生再生制动力,无气压制动力.

2)当制动踏板开度值为中等大小且制动踏板开度变化率不大的情况下,为中等强度制动模式,后轴再生制动力与气压制动力共同起作用.

3)当制动踏板开度值较大或制动踏板开度值为中等大小且制动踏板开度变化率较大的情况下,为紧急制动模式,无再生制动力,只有气压制动力起作用.

4 系统建模与仿真分析

4.1 模型搭建

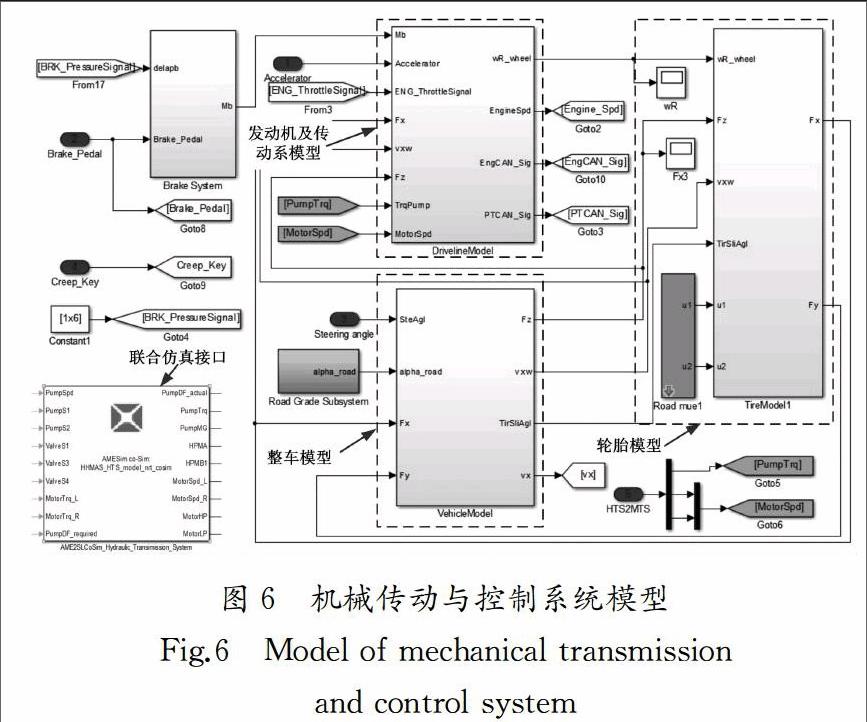

在MATLAB/Simulink环境下建立整车机械传动与控制系统模型,在控制系统模型中集成蓄能器辅助驱动与辅助制动控制算法,同时在AMESim中建立液压传动系统模型,进行联合仿真验证蓄能器辅助驱动与再生制动算法有效性,并分析车辆动力性与经济性,如图6和图7所示.

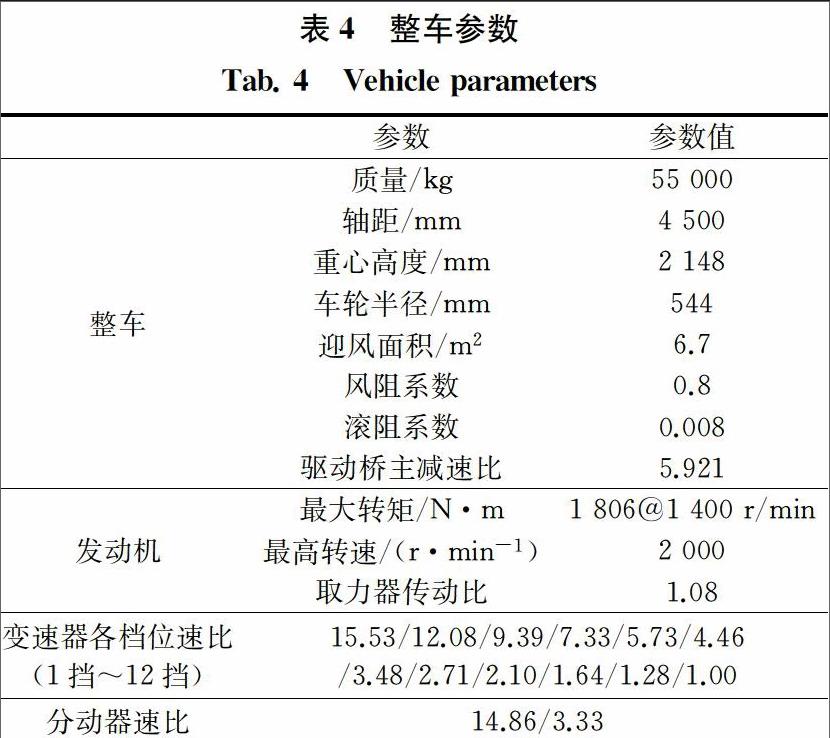

4.2 整车及液压系统参数

所研究的轮毂液压混合动力卡车整车基本参数与液压系统元件参数如表4与表5所示.

4.3 动力性仿真分析

所研究的重型商用车平均行驶车速较低,因此动力性仿真以爬坡度作为蓄能器辅助驱动时整车动力性评价指标.仿真工况选取20 m坡道作为蓄能器助力爬坡行程目标,对比分析车辆在不同附着系数路面的爬坡能力.

不同路面条件下,车辆在蓄能器助力模式(Accumulator Assist Drive Mode,AADM)以及无助力模式的仿真结果,如图8所示.可以看出,有蓄能器助力时,不同附着条件下爬坡度可提高10%~40%,车辆动力性明显提高;同时随着路面附着系数增大,车辆的爬坡度提高量逐渐减小.

此外,车辆爬坡过程中,由于蓄能器放能压力逐渐减小到最低工作压力,爬坡车速逐渐减小.车辆静止前,蓄能器辅助驱动车辆通过最大坡度道路,辅助驱动通过行程用时均较短,如表6所示.因此,蓄能器更适合于短行程內短时辅助驱动车辆爬陡坡,以增强重型车辆在某些极端路面的通过性.

4.4 实车工况下经济性仿真分析

4.4.1 实际样车工况提取

重型商用车辆常行驶于坡道、冰雪路面等复杂工况,而目前针对商用车仿真常用的标准循环工况(C-WTVC等)仅包含车速、加速度等信息,难以反映商用车真实路况.为了更好验证该系统的经济性能,通过实车试验采集车辆真实运行工况信息作为仿真输入,如图9所示,所提取的实车运行工况为实车满载状态下,进行有坡度路面路试的实际工况,包含1 030 s的车速历程和坡度值,总行驶里程3 778.8 m.

4.4.2 传统车实车工况仿真

车辆仅在传统驱动模式下进行实车工况仿真,结果如图10所示.仿真过程车辆车速可跟随上实车循环工况车速,液压系统不工作.仿真结束发动机总油耗为2 900.7 g,计算百公里油耗为91.3 L/(100 km).

4.4.3 液压混合动力车辆实车工况仿真

利用建立的液压混合动力车辆整车控制策略,进行实车工况仿真,结果如图11~图14所示.

根据图11和图12,液压混合动力系统驱动时,仿真车辆车速可跟随上实车循环工况车速,液压系统工作,车辆在6种不同工作模式下(实车工况中制动强度较小,无紧急制动)循环协调切换,车辆工作在1至11挡的较多挡位下,车速覆盖较广.仿真结束时发动机总油耗为2 594.7 g,计算百公里油耗为81.7 L/(100 km).

根据图13和图14,在蓄能器助力时(Mode=5)压力逐渐降低,蓄能器放液流量随着车速增大而不断增大,直到蓄能器压力降到最低工作压力或挡位超过液压系统起作用的挡位(本系统为六挡).

当蓄能器压力小于主动充能压力阈值P2,并且整车需求不大于发动机高效工作区所能提供的转矩,则系统工作在主动充能模式(Mode=4).此时,发动机一部分动力用于满足整车行驶需求,剩余动力带动液压泵工作,为液压蓄能器主动充能,由仿真结果可看出,在车辆驱动过程中,蓄能器充能压力增大.

在制动过程中,当制动强度较小且液压蓄能器压力小于最高工作压力330 bar时,蓄能器可回收车辆部分制动能量,蓄能器压力增大,直至达到最高工作压力或制动强度过大.

4.4.4 节油率对比分析

综合传统车、液压混合动力车辆循环工况油耗测试结果,如表7所示.可以看出,加入蓄能器等元件后,通过在车辆驱动时以及在常规制动可满足要求条件时回收一部分车辆动能,并在车辆启动后低挡位下进行辅助驱动,从而实现能量回收与再利用.根据表7,实车工况下轮毂液压混合动力车辆节油率可以达到10.5%.4.4.4 节油率对比分析endprint

综合传统车、液压混合动力车辆循环工况油耗测试结果,如表7所示.可以看出,加入蓄能器等元件后,通过在车辆驱动时以及在常规制动可满足要求条件时回收一部分车辆动能,并在车辆启动后低挡位下进行辅助驱动,从而实现能量回收与再利用.根据表7,实车工况下轮毂液压混合动力车辆节油率可以达到10.5%.

5 结 论

1)针对重型商用车轮毂液驱混合动力系统蓄能器辅助驱动与再生制动功能,设计蓄能器放液阀前馈+反馈双闭环流量控制器实现车辆前后轮驱动力协调,并集成辅助驱动与再生制动控制策略.

2)蓄能器辅助驱动模式下,车辆在不同附着路面的爬坡性能可提升10%~40%,同时随着路面附着系数增大,车辆的爬坡度提高量逐渐减小,即蓄能器助力功能更适合于短行程内短时辅助驱动车辆爬陡坡,增强重型车辆在某些极端路面的通过性.

3)利用实车工况数据作为输入进行仿真验证,车辆工作模式协调切换合理,同时该轮毂液驱混合动力系统与传统车相比节油率可达到10.5%.

4)轮毂液压混合动力车辆可实现车辆动力性与燃油经济性的综合提升,文中研究对于轮毂液驱混合动力重型商用车辆节能减排性能的提升与应用推广具有重要意义.

参考文献

[1] 管欣, 卢萍萍, 詹军, 等. 多轴全轮驱动车辆动力传动系模型的建立与应用[J]. 汽车工程, 2011,33(3): 183-187.

GUAN Xin, LU Pingping, ZHAN Jun,et al. Modeling and application of power train model for multi-axle all-wheel-drive vehicle[J]. Automotive Engineering, 2011,33(3): 183-187.(In Chinese)

[2] 曲金玉, 王儒, 任传波,等. 液压蓄能式公共汽车制动能量回收系统匹配与试验分析[J]. 机床与液压, 2014,42(11):9-11.

QU Jinyu, WANG Ru, REN Chuanbo,et al. Analysis of testing and matching of braking energy recovery system of hydraulic energy storage type buses[J]. Machine Tool & Hydraulics, 2014,42(11):9-11.(In Chinese)

[3] 曾小华,李相华,宋大凤,等.一种允许能量回收的液压传动系统:CN201420087526[P].2014-07-16.

ZENG Xiaohua, LI Xianghua, SONG Dafeng,et al. Hydraulic transmission system capable of realizing energy recovery:CN201420087526[P].2014-07-16.(In Chinese)

[4] BASELEY S, EHRET C, GREIF E.et al. Hydraulic hybrid systems for commercial vehicles[R]. SAE Technical Paper, No. 2007-01-4150.

[5] SINCLAIR C. Hydrostatic drive:No. 6675575[P].2004-01-13.

[6] 易綱,常思勤,张庆永.液驱混合动力车辆控制系统的开发[J].汽车工程,2007,31(3): 312-316.

YI Gang, CHANG Siqin, ZHANG Qingyong. Development of control system for hydraulic hybrid vehicle[J]. Automotive Engineering, 2007,31(3): 312-316. (In Chinese)

[7] SUN Hui, JIANG Jihai, WANG Xin. Parameters matching and control method of hydraulic hybrid vehicle with secondary regulation technology[J]. Chinese Journal of Mechanical Engineering, 2009, 22(1): 57~63.

[8] 曾小华, 蒋渊德, 李高志, 等. 重型车辆液压辅助驱动系统的前馈+ 反馈复合控制 [J]. 华南理工大学学报:自然科学版, 2016, 44(9): 116-122.

ZENG Xiaohua,JIANG Yuande,LI Gaozhi,et al. Feedforward+feedback control for hydraulic assistance drive system of heavy truck[J]. Journal of South China University of Technology: Natural Science Edition, 2016, 44(9): 116-122. (In Chinese)

[9] 黄祖永. 地面车辆原理[M].北京: 机械工业出版社,1985:159-182.

HUANG Zuyong. Ground vehicle principle[M]. Beijing: China Machine Press, 1985:159-182. (In Chinese)

[10]WALKER P D, ZHU Bo, ZHANG Nong. Nonlinear modeling and analysis of direct acting solenoid valves for clutch control[J]. Journal of Dynamic Systems, Measurement, and Control, 2014, 136(5): 562-576.

[11]LI Huimin, WANG Xiaobo, SONG Shangbin,et al. Vehicle control strategies analysis based on PID and fuzzy logic control[J]. Procedia Engineering, 2016, 137:234-243.

[12]王庆年,孙磊,唐先智,等.HEV制动意图识别的研究[J].汽车工程,2013, 35(9):769-774.

WANG Qingnian, SUN Lei, TANG Xianzhi,et al. A study on braking intention identification for HEV[J]. Automotive Engineering, 2013, 35(9):769-774. (In Chinese)

[13] PAN Chaofeng, LIAO Chen, CHEN Long,et al. Research on motor rotational speed measurement in regenerative braking system of electric vehicle[J]. Mechanical Systems and Signal Processing, 2015, 66(2):B33-B36.endprint