基于EDEM仿真与SolidWorks Simulation的凿式深松铲有限元分析

顿国强 ,陈海涛,纪文义

(1.东北林业大学机电工程学院,黑龙江 哈尔滨 150040;2.东北农业大学工程学院,黑龙江 哈尔滨 150030)

基于EDEM仿真与SolidWorksSimulation的凿式深松铲有限元分析

顿国强1,陈海涛2,纪文义2

(1.东北林业大学机电工程学院,黑龙江 哈尔滨 150040;2.东北农业大学工程学院,黑龙江 哈尔滨 150030)

应用EDEM建立了凿式深松铲的土壤深松离散元仿真模型,并对其土壤深松过程进行模拟仿真,获得深松铲耕作阻力载荷数据,应用SolidWorks Simulation对深松铲进行有限元静力学分析,获得模型的应力分布及变形位移。结果表明,模型的应力集中主要位于深松铲尖与铲柄的连接处,且模型最大应力88.6 MPa,小于材料用应力,满足强度设计要求;同时,对深松铲进行恒幅疲劳分析,疲劳分析损坏百分比为1.668 %,疲劳生命周期4.16万h,满足疲劳分析强度设计要求。

凿式深松铲;EDEM;SolidWorks Simulation;有限元分析;疲劳

保护性耕作技术通过采用深松、少耕及免耕播种技术代替传统的耕翻式整地技术,可有效提高土壤的蓄水保墒、抗旱、抗水蚀风蚀能力,提高土壤的有机质含量,培肥地力[1-2]。而深松作为保护性耕作的关键技术,深松铲的可靠与否直接影响机具的作业性能,国内外学者通常采用仿生设计、离散元仿真、有限元仿真及试验研究等方法,对深松铲进行研究[3-8]。白景峰等[3]设计了狗獾爪趾式仿生深松铲,并进行了试验研究;李博等[4]利用离散元法进行了深松铲耕作阻力因素响应模拟分析研究;张强等[5]利用有限元法对仿生钩形深松铲耕作阻力进行分析研究及试验验证;王景立等[6]利用ANSYS Workbench的进行了弧形深松铲模态分析研究;王宏立等[7]利用Pro/E和ANSYS对深松铲进行有限元静力学分析;齐关宇等[8]采用试验的方法研究了入土深度及铲形对深松铲耕作阻力的影响。通过虚拟样机仿真技术对深松铲进行设计研究具有缩短研发周期降低生产成本的特点,目前未见采用多种仿真技术集成的方法对深松铲的设计研究。本研究基于采用EDEM所建立凿式深松铲的离散元仿真模型提取的载荷数据,利用SolidWorks Simulation对深松铲进行有限元静力学及疲劳强度分析。

1 深松铲土壤深松的EDEM仿真

1.1颗粒接触模型

为描述深松铲土壤深松过程中土壤颗粒间及土壤颗粒与接触部件间的瞬态力学行为,EDEM系统默认多种接触力学模型,以模拟不同的离散颗粒,以EDEM2.4版本为例,其主要有Hertz-Mindlin (no slip) with RVD rolling friction、Hertz-Mindlin (no slip) Hertz-Mindlin with Heat Conduction、Hertz-Mindlin with Bonding及Hertz-Mindlin with JKR Cohesion等[9-10]。本研究采用系统默认的Hertz-Mindlin (no slip)接触力学模型[11-12],此接触模型的法向及切向力由Hertz接触理论及Mindlin模型确定,且载荷包括由阻尼系数及恢复系数确定的阻尼分量,切向摩擦力库伦摩擦定律确定,此模型具有较高的计算精度,颗粒单元(Hertz-Mindlin)接触力学模型如图1所示。

图1 颗粒接触力学模型Fig.1 Model of particle contact forces

(1)

(2)

颗粒接触切向力及切向阻尼力由切向交叠量及切向刚度确定,其接触法向力表达式为

F法=-2·δ法·S法

(3)

(4)

1.2深松铲土壤深松过程仿真

参考农业机械设计手册[13],按适用30 cm深松铲标准GB/T9788—1999,利用SolidWorks 2009建立凿形深松铲的三维实体模型,如图2所示,并将深松铲模型另存为.igs格式文件。

图2 深松铲三维实体模型Fig.2 Deep shovel 3D model

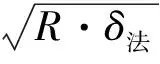

利用EDEM 2.4建立凿式深松铲的离散元仿真算例,选用Hertz-mindlin(no-slip)模型定义土壤颗粒之间、土壤颗粒与深松铲及土槽之间的颗粒接触力,查阅相关文献[10,14],确定模型仿真参数设置见表1。

为真实模拟深松铲的土壤深松过程,保证运算结果正确的基础上,尽量降低计算机的运算量,土壤颗粒采用球体建模,颗粒半径5 mm,软件自动计算土壤颗粒的质量属性,并将上述建立的深松铲实体模型导入EDEM仿真算例模型,设定深松铲的作业速度为1 m·s-1,方向为x轴负向,z轴负向为重力加速度方向,同时建立颗粒工厂及土槽实体模型,土壤颗粒数量40 000,生成速度z轴负向5 m·s-1,生成速率100 000个·s-1,仿真步长5.831 9 e-5 s,记录数据时间间隔0.000 5 s,则深松铲的土壤深松离散元仿真模型如图3所示。

表1 模型仿真参数设置Table 1 Parameters setting of model simulation

图3 深松铲离散元仿真模型Fig.3 Chisel-type deep shovel discrete elementsimulation model

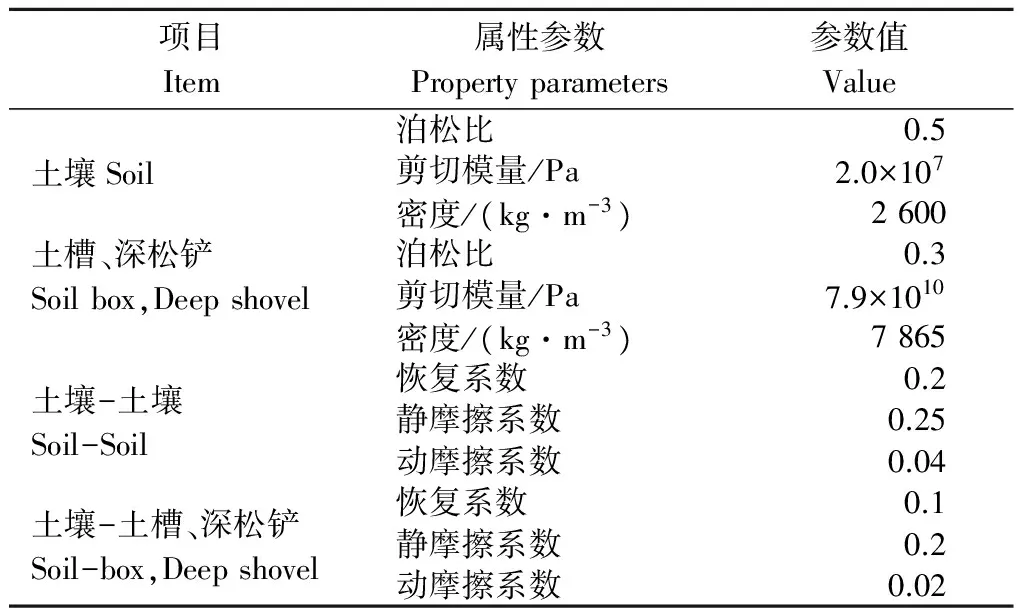

利用EDEM 2.4后处理模块提取凿式深松铲的土壤深松过程的土壤绝对耕作阻力及其各轴方向分量如图除茬刀齿土壤切削过程的绝对土壤耕作阻力及其各轴分量数据如图4所示。

由图4可知,凿式深松铲的土壤耕作阻力随着时间的推移,由0开始逐渐增大,其中,绝对土壤耕作阻力与其x轴分量具有相同的变化趋势,两力值的变化范围为150~375 N之间;z轴分量为负值,即土壤对深松铲的竖直方向阻力向下,深松铲有自行入土的功能,且其力值在-110~-240 N范围内变动;y轴分量数据在±50 N范围内波动;且所有载荷数据在0.7 s后趋于稳定;深松铲的土壤耕作阻力统计数据见表2。

图4 深松铲土壤耕作阻力Fig.4 Chisel-type deep shovel soil cutting force

表2 载荷数据统计Table 2 Statistic of loading data

2 深松铲Simulation有限元分析

2.1有限元静力学分析

利用SolidWorks Simulation创建凿式深松铲有限元静力学分析算例,为实现深松铲三维实体模型网格的合理划分,消除模型边角处的圆角结构。同时,为准确模拟安装结构的正确性及外部载荷加载的合理性,需对深松铲的载荷承载处(凿形深松铲的上铲面)及约束部位(铲柄上端的前后接触面)进行分割线划分,定义深松铲的材料属性[15]为65 Mn,材料密度7.81×103kg·m-3,杨氏模量190 GPa,泊松比0.3,屈服强度430 MPa,查阅相关资料[16],定义材料的“应力-寿命(S-N)曲线”。对铲柄处施加固定约束,将表2通过仿真获得深松铲载荷最大值加载到深松铲的载荷加载面上,并采用系统默认的线性空间四面体对模型进行网格划分,并采用“自动过度”特征对模型局部细节进行网格细化处理,模型节点数21 679,划分网格数为13 035,凿式深松铲的有限元预处理模型如图5所示。

图5 深松铲有限元预处理模型Fig.5 Pretreatment of chisel-type deep shovelfinite element simulation model

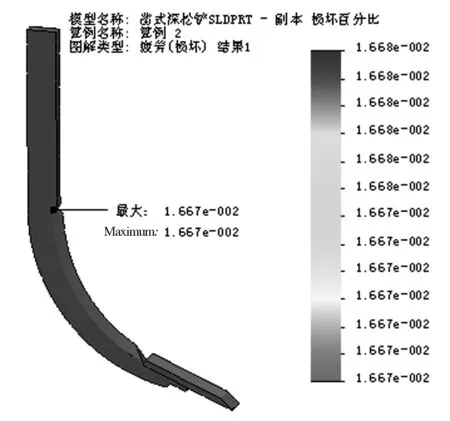

设置模型解算器为FFEPlus,其具有运行速度快,稳定且可靠的特点,求解运算算例,得出凿式深松铲最大入土深度加载下的应力及变形云图如图6、图7所示。

图6 深松铲应力云图Fig.6 Chisel-type deep shovel stress nephogram

由图6深松铲模型应力云图可知,模型的应力集中部位主要位于深松铲铲尖与铲柄的连接处及铲柄上端约束面的下端处,且模型的最大应力值为88.6 MPa,小于材料65 Mn的许用应力430 MPa;由图7模型变形云图可知,深松铲的变形由铲尖到铲柄方向逐渐减小,模型最大变形处位于铲尖的端部,最大变形位移1.354 mm,综上所述,凿式深松铲的强度及刚度满足设计要求。

图7 深松铲变形云图Fig.7 Deep shovel deformation nephogram

2.2有限元疲劳分析

金属零件在承受小于许用应力的交变载荷的连续作用下所发生的破坏现象称为疲劳,即外部载荷的每个循环加载都会或多或少对零件产生损坏,当损坏累积到一定的程度,零件强度变得越来越弱,直至破坏。在对零件进行有限元疲劳分析时,首先需对其进行有限元静力学、热力学分析,在满足上述分析算例强度要求的基础上,进行疲劳分析。零件的疲劳破坏主要由其材料属性,外部载荷类型及零件结构形式等因素决定,SolidWorks Simulation采用基于“应力-寿命(S-N)曲线”较小交变应力载荷的高周疲劳分析方法,其应力循环次数高达106,且S-N曲线用以描述零件疲劳应力载荷与循环次数间的关系函数。

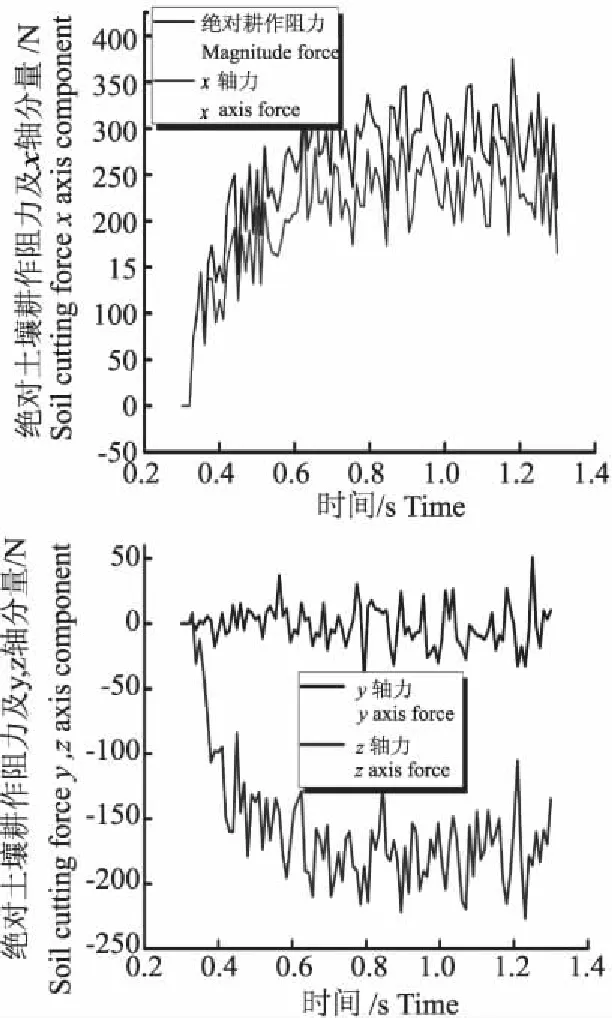

创建深松铲疲劳分析算例,以恒振幅事件恒定循环为模型算例属性,设定“恒定振幅事件交互作用” 类型为“随意交互作用”,“交替应力手段”为“对等应力(Von Mises)”,“平均应力纠正”选用适合韧性材料的“Gerber应力修正算法”[17],基于上述有限元静力学分析算例,循环次数10 000,“负载类型”为[LR=0],疲劳强度缩减因子Kf=1,运行疲劳算例,获取模型“损坏”及“寿命”云图如图8所示。

损坏图解表征材料的寿命损坏程度,其值称为破坏因子,表征寿命耗损百分比,值越小越好,当其大于1时,零件发生疲劳破坏,由图8(a)深松铲模型的疲劳损坏图解可知,模型的损坏百分比范围1.667%~1.668%,深松铲破坏因子最大值为1.668%,小于1,深松铲设计是安全的。由图8(b)可知,深松铲的生命周期为6.0e+7次,生命周期表征零件发生疲劳破坏的最大循环次数,由上述深松铲土壤深松离散元仿真过程时段长1 s,设定其出现极限载荷次数1,则由上述数据可计算深松铲的最小无故障作业时间为4.16万h。

a.损坏云图a.Damage nephogram

b.寿命云图b.Life nephogram

3 结论

应用EDEM建立了凿式深松铲的土壤深松离散元仿真模型,对其土壤深松过程进行模拟仿真,获得深松铲耕作阻力载荷数据。应用SolidWorks Simulation对深松铲进行有限元静力学分析,模型的应力集中主要位于深松铲尖与铲柄的连接处,且模型最大应力为88.6 MPa,小于材料用应力,满足强度设计要求;同时,对深松铲进行横幅疲劳分析,疲劳分析损坏百分比1.668 %,疲劳生命周期4.16万h,满足疲劳分析强度设计要求。

[1] 李洋阳,刘思宇,单春艳,等. 保护性耕作综合效益评价体系构建及实例分析[J]. 农业工程学报,2015,31(15):48-54.

[2] 陈源泉,隋 鹏,高旺盛. 不同方法对保护性耕作的生态评价结果对比[J].农业工程学报,2014,30(6):80-87.

[3] 白景峰,李博,吕秀婷,等.基于狗獾爪趾的仿生深松铲结构设计与试[J].农机化研究,2016,4:175-179.

[4] 李博,刘凡一,陈军,等.深松铲耕作阻力影响因素的离散元法仿真分析[J].农机化研究,2015(2):71-74.

[5] 张强,张璐,刘宪军,等. 基于有限元法的仿生钩形深松铲耕作阻力[J]. 吉林大学学报(工学版),2012,42(增刊1):117-121.

[6] 王景立,刘选伟. 基于ANSYS Workbench的弧形深松铲模态分析[J].中国农机化学报,2015, 36(2):38-40.

[7] 王宏立,张伟.基于的Pro/E和ANSYS的深松铲有限元分析[J].农机化研究,2012(12):33-36.

[8] 齐关宇,刘林,赵艳忠,等. 深松铲入土深度及铲形对耕作阻力影响[J].农机化研究,2015(11):161-165.

[9] 边小雷,侯亚娟,赵梅,等. 离散元法及其在颗粒粉碎领域的应用现状[J].矿山机械,2015,43(6):62-67.

[10] MUSTAFA U, JOHN M F, CHRIS S. 3D DEM tillage simulation: Validation of a hysteretic spring (plastic)contact model for a sweep tool operating in a cohesion less soil[J]. Soil and Tillage Research,2014,144:220-227.

[11] 季轩,黄世明,冯天玉,等.腐熟剂喷施装置出料部件数值模拟[J].中国农机化学报,2015,36(5):36-41.

[12] 李延民,韩枫钦,赵烨. 斜轴式高效混料机关键技术参数分析[J].机械设计与制造,2014(12):105-108.

[13] 陈志.农业机械设计手册[M].北京:中国农业科学技术出版社,2007.

[14] KORNEL T,ISTVAN J J,ABDUL M. et al. Modelling soil-sweep interaction with discrete element method[J]. Soil and Tillage Research,2013,134:223-231.

[15] 孙伟,刘小龙,石林榕,等. 刮板升运带式膜上覆土装置覆土特性[J].机械工程学报,2016,52(7):38-45.

[16] 李治鹏,于雄. 65Mn钢回火工艺下的疲劳扩展行为分析[J].铸造技术,2015,36(6):1455-1457.

[17] 梁丽萍.基于SolidWorks的简支梁片弹簧的应力和寿命分析[J]. 机电产品开发与创新,2013,26(2):82-84.

(责任编辑:蒋国良)

Finiteelementanalysisofchisel-typedeepshovelbasedonEDEMandSolidWorksSimulation

DUN Guoqiang1, CHEN Haitao2, JI Wenyi2

(1.College of Mechtronic Engineering, Northeast Forestry University, Harbin 150040, China; 2.College of Engineering, Northeast Agricultural University, Harbin 150030, China)

Chisel-type deep shovel soil loosening discrete element simulation model has been built by using EDEM software, and the soil loosening process has been simulated, and the shovel soil tillage force data were obtained. On this basis, deep shovel finite element static analysis has been conducted by SolidWorks Simulation, and the model stress distribution and deformation displacement was obtaimed. The results indicated that the model stress concentration happens on the junction of tine point and shovel handle, and the max stress is 88.6 MPa, smaller than the allowable stress, which can meet the stress design requirement. Meanwhile, constant amplitude fatigue analysis has been done, and the fatigue damage percentage is 1.668 %, and fatigue lifecycle is 41 600 hours, which can meet the fatigue strength design requirement.

chisel-type deep shovel;EDEM;SolidWorks Simulation;FEA;fatigue

2017-01-16

中央高校建设世界一流大学(学科)和特色发展引导专项资金暨双一流经费项目(41112417);中央高校基本科研业务费专项资金项目(2572017BB10);公益性行业(农业)科研专项经费项目(201303011);现代农业产业技术体系建设专项资金(GARS-04)

顿国强(1986-),男,黑龙江依兰人,讲师,博士,从事农业及林业机械装备研究。

1000-2340(2017)05-0678-05

S223.2

A