振动对电连接器接触性能退化的影响

骆燕燕, 蔡明, 于长潮, 王彪

1.河北工业大学 电气工程学院, 天津 300130 2.河北省沧州渤海新区供电公司, 沧州 061000 3.中国能源建设集团 天津电力设计院有限公司, 天津 300400

振动对电连接器接触性能退化的影响

骆燕燕1,*, 蔡明1, 于长潮2, 王彪3

1.河北工业大学 电气工程学院, 天津 300130 2.河北省沧州渤海新区供电公司, 沧州 061000 3.中国能源建设集团 天津电力设计院有限公司, 天津 300400

长期振动作用下,电连接器插孔易出现应力松弛现象,引起接触性能的退化。针对接触件的结构特点,提出了一种接触压力监测方法和接触性能退化试验方案,设计了试验电路并进行了试验。试验结果表明:① 接触压力波动程度受振动频率与加速度共同影响,高频振动下,接触压力值波动程度约为低频振动下的3~7倍;但随着振动加速度的增大,低频振动下接触压力波动程度的增幅更为明显;② 随着振动次数的增加,接触压力逐渐减小;振幅越大,接触压力的降幅越明显;试验后插孔槽宽的变化规律与之吻合,且振幅越大,振动累积效应的差异性越明显;但接触电阻无明显的变化趋势。因此,振动引发的插孔应力松弛现象和电连接器接触性能退化的演变极其缓慢,但振动影响的差异性可能会导致突发性偶然失效现象。

电连接器; 接触压力; 振动; 性能退化; 应力松弛

电连接器是器件与器件、组件与组件、系统与系统之间进行电气连接和信号传递的基础元件,其广泛应用于航空、航天、国防等军用和民用系统中。电连接器的可靠性水平与电气设备的性能,以及工业控制系统和军事武器系统的安全运行密切相关。

在储存和使用过程中,振动应力是影响电连接器可靠性的主要环境因素之一。长期振动累积效应会造成电连接器插孔出现应力松弛现象,导致电连接器接触件间的接触压力逐渐减小,接触电阻增加,接触性能退化,直至失效[1-3]。

国内外学者关于振动对电连接器可靠性影响的研究主要包括2个方面:① 仿真或试验研究微动磨损规律与机理。例如, Flowers等[4]利用ABAQUS仿真软件对针式电连接器进行了有限元建模仿真,得到了接触件间的微动幅值、相位与激振频率之间的对应关系。Ishimaru等[5]将宏观球-平面接触表面等效成二维矩形多元胞结构,配合所添加的氧化规则、玻璃规则和移动规则对微动磨损条件下接触件的接触电阻的蜕变规律进行了探讨。任万滨等[6]利用微动磨损测试系统研究了不同微动幅值条件下触点接触电阻、切向力及表面形貌的特点,并确定了微动磨损的失效模式及失效机理。支宏旭[7]研究了振动频率、幅值、加速度、电流和环境温度等综合环境应力对电连接器电接触特性的影响规律。文献[8-11]结合结构动力学模型和有限元模型,确定了电连接器接触电阻波动的物理机理。② 试验验证或寿命评估。例如,文献[12-17]中分别对航天电连接器在温度应力、振动应力和综合应力作用下的加速寿命试验的理论和方法进行了大量的研究,并对高可靠性的电连接器进行了寿命评估。

上述国内外研究主要以接触电阻为监测量探讨振动应力作用下电连接器接触件的微动现象及微动引起的接触磨损和失效等问题。而对于高可靠长寿命产品,其性能退化进程十分缓慢,接触电阻监测值呈现波动变化,增长趋势非常不明显[18-21]。因此,本文以接触压力为监测参量来探究振动对电连接器接触性能退化的影响。

1 电连接器接触压力的测试方法

本文研究的电连接器阴极接触件(插孔)是圆柱式四开槽型,如图1所示,即插孔的前端被均分为4个接触簧片。

图1 圆柱式四开槽型接触件Fig.1 Cylindric four-slotted contactor

与阳极接触件(插针)插合时,插孔发生弹性变形而产生稳定的接触压力,与插针形成紧密接触,其接触面为圆柱面。这种特殊接触形式下的压力很难用常规的压力传感器来监测,因此,本文提出了一种以插孔应变量来测试接触压力的方法。

1.1 电连接器接触件模型

与插针插合时,插孔接触簧片的变形可简化为典型的集中力作用型悬臂梁结构[21],如图2所示,图中δ为挠度(插孔收口处单个接触簧片的变形量)。

图2 集中力作用型悬臂梁Fig.2 Cantilever beam subjected to concentrated force

图2中,插孔接触簧片i处的应变值εi与接触簧片端部的接触压力F的关系为[22-23]

(1)

式中:l为接触簧片的长度;i为距接触簧片根部的距离;Wi为接触簧片i处的抗弯模量;E为接触簧片的弹性模量。

根据机械手册和电连接器插孔接触簧片的结构尺寸可得[24]:Wi=2.084×10-10m3;E=103 GPa;l=0.01 m。将上述参数代入式(1)中,则有

(2)

由式(2)可知,电连接器接触件接触压力的检测可通过测量插孔簧片应变量来实现。

1.2 接触压力的测试电路

采用图3所示的应变测试仪进行插孔接触簧片的应变量测试[25]。

图3中,插孔应变量由直流电桥测量,经滤波、放大单元输出测量电压U,其表达式为

(3)

式中:UAC为桥电压,UAC=2 V;k为增益,k=1 000;K为应变片灵敏度系数,K=2;则

U=1 000εi

(4)

将式(4)代入式(2)得

(5)

因此,测试中确定了应变传感片粘贴位置与接触簧片根部的距离i后,由应变仪的输出电压值U即可得到接触件接触压力F的数值。

图3 应变测试电路原理图[25]Fig.3 Schematic diagram of strain testing circuit[25]

2 接触性能退化试验方案

2.1 试验样品

本文选用的试样为某型号三针圆形电连接器,其主要技术参数如表1所示。

表1电连接器试样的主要技术参数

Table1Maintechnicalparametersofelectricalconnectorsamples

ParameterValueCorenumber3PRatedcurrent/voltage15A/250VContactresistance/mΩ5Soldercupaperture/mm2.4Contactaperture/mm3.45

由扫频和驻频试验测得电连接器试样的固有频率为166 Hz。

2.2 试验方案

根据GJB 1217A—2009《电连接器试验方法》标准中的规定[26],试验的基本条件设定为:环境温度为15~35 ℃;相对湿度为20%~80%;大气压力为73~106 kPa。试样的激励条件为振动频率(包括低频段和高频段)、振幅和振动加速度。

试验内容主要分为振动的冲击和累积效应测试试验两部分,试验方案如表2和表3所示。

表2电连接器在各种振动条件下振动冲击效应的试验方案

Table2Testschemeforvibrationimpacteffectofelectricalconnectorsundervariousvibrationconditions

TestNo.Vibrationfrequency/HzAmplitudeofvibrationacceleration/gSampleNo.Ⅰ 201,3,5,725-28Ⅱ 351,3,5,725-28Ⅲ 501,3,5,725-28Ⅳ 651,3,5,725-28Ⅴ1511,3,5,729-32Ⅵ1661,3,5,729-32Ⅶ1811,3,5,729-32

Note: 1g=9.8 m/s2

表3电连接器在各种振动条件下振动累积效应的试验方案

Table3Testschemeforvibrationcumulativeeffectofelectricalconnectorsundervariousvibrationconditions

TestNo.Vibrationfrequency/HzVibrationamplitude/mmNumberofvibration/TimesSampleNo.ⅠⅡⅢⅣⅤⅥ1661811510.050.030.050.030.050.031061-45-89-1213-1617-2021-24

2.3 试验电路

图4所示为振动条件下接触性能退化试验电路,主要包括振动驱动单元(一) 、负载电路(二)、应变感测单元(三)、振动状态监测单元(四)和数据采集单元(五)5个部分。

图4中,振动驱动单元产生试验所需振动激励条件;振动状态监测单元为振动驱动单元的反馈调节环节;负载电路为电连接器试样提供所需的额定工作条件;应变感测单元用于感测接触件插孔应变量并将其转变成电压信号;数据采集单元对输出电压信号进行采集存储。

图4 接触性能退化试验电路原理图Fig.4 Block diagram of contact performance degradation testing circuit

3 试验数据分析

3.1 振动冲击效应的分析

3.1.1 低频段的数据分析

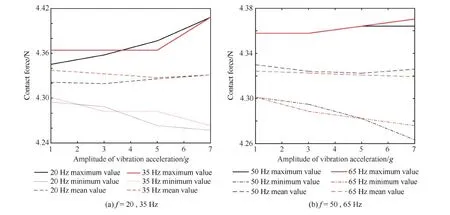

据表2试验组别Ⅰ~Ⅳ方案进行的测试试验中,25号试样接触压力的变化曲线如图5所示。

由图5可见,低频振动冲击下,电连接器接触压力的变化主要有如下特点:

1) 振动频率f相同时,随着振动加速度幅值的增大,接触压力波动范围不断变大,且波动程度的增长速率也越来越大,7g时接触压力的波动范围约为1g时的2~3倍,而接触压力波动中心基本保持在4.32~4.33 N之间。

2) 振动加速度幅值相同时,随着振动频率的增加,接触压力的波动中心及波动程度没有明显的变化;7g时,接触压力波动范围随振动频率的增加略有减小的趋势。

图5 低频振动冲击下25号试样接触压力的变化Fig.5 Changes in contact force of No.25 sample under low frequency vibration impact

3.1.2 高频段(含固有频率)的数据分析

据表2中试验组别Ⅴ~Ⅶ方案进行的测试试验中,29号试样接触压力的变化曲线如图6所示。

由图6可见,固有频率及其附近的高频振动冲击对电连接器接触压力的影响:

1) 振动频率相同时,随着振动加速度幅值的增大,接触压力波动范围略有增大,波动程度的增长率为0%~10.0%;而接触压力的波动中心基本保持在4.17~4.185 N之间。

2) 当振动加速度幅值相同时,接触压力的波动中心没有明显的变化;以固有频率(166 Hz)为对称轴,随振动频率减小或增大,接触压力的波动范围呈“类抛物线”规律缓慢减小。

图6 高频振动冲击下29号试样接触压力的变化Fig.6 Changes in contact force of No.29 sample under high frequency vibration impact

3.1.3 高低频段的数据对比分析

低频区段与固有频率及其附近高频区段的测试结果对比分析显示:

1) 电连接器接触压力波动中心受振动加速度幅值及振动频率的影响均不明显。

2) 固有频率及其附近的高频振动条件下,试样接触压力的波动程度约为低频振动条件下的3~7倍。

3) 随振动加速度峰值的增大,低频振动条件下接触压力波动范围增幅十分明显;而固有频率及其附近高频振动条件下接触压力的波动范围增幅相对较小。

3.2 振动累积效应的分析

3.2.1 接触压力的变化

依据表3中的方案进行试验后,电连接器接触压力的变化量如表4所示。

由表4可见,振动100万次后6组试样的接触压力呈现不同程度的减小,相对变化量在1.64%~10.75%;同一振动频率条件下,振幅较大时,接触压力降低的相对变化量较大;同一振幅条件下,振动频率为试样的固有频率时,试样的接触压力变化量最大。

表4 试验前后1~24号试样接触压力的变化Table 4 Changes in contact force of Nos.1-24 samples before and after test

由此可推断,随着振动次数的增加,电连接器接触件逐渐出现应力松弛现象,接触压力逐渐减小,产品接触性能缓慢退化;相同振动频率下,振动幅值越大,振动对接触压力的累积效应就会越大,应力松弛现象也越明显,电连接器产品接触性能退化得越快。

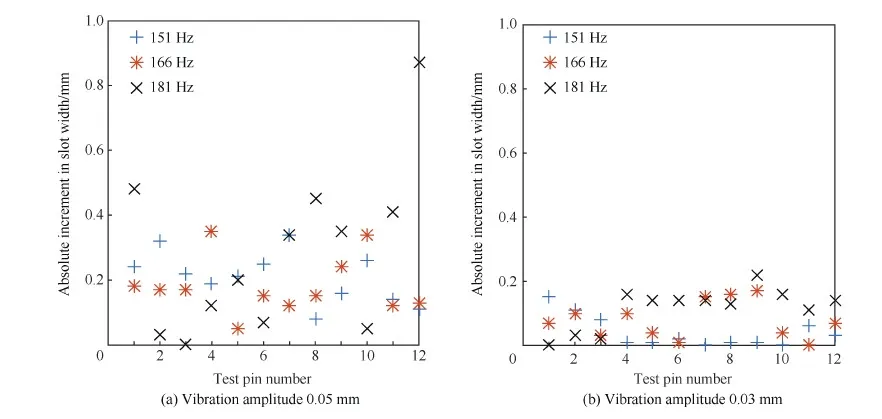

3.2.2 插孔收口尺寸的变化

由图1可知,为了保证电连接器插针与插孔间稳定的接触压力,插孔插合端设计为收口结构,劈槽端部(即收口处)的宽度(以下简称槽宽)比其根部的宽度要小。若槽宽增大,插孔收口尺寸增加,则插针与插孔间的接触压力将减小。

振动累积效应试验前后,对6组试样非插合状态下的插孔槽宽进行了测量,其绝对增量和相对增量如图7和图8所示。

图7 试验后插孔槽宽的绝对增量Fig.7 Absolute increment in slot width of jacks after test

图8 试验后插孔槽宽的相对增量Fig.8 Relative increment in slot width of jacks after test

由图7和图8可见,振动累积效应试验后,插孔槽宽均有不同程度的增加。随着振幅的增大,插孔槽宽的增量也随之增加,而相对增量的增幅尤为明显;且数据的分散性也增强。这说明,振幅越大,振动对电连接器的累积效应的差异性越明显,此差异性甚至存在于同一试样中不同接触件间。由此可推断振动影响的差异性可能会导致突发性偶然失效,即发生在某些振动累积效应严重的接触件中。

3.2.3 插拔力的变化

试验前后试样插拔力的变化如表5所示。由表5 可知,试验后约有45.8%试样的最大分离力与最大插入力减小,且试样插拔力的增减趋势和量值变化随机性较强,未显示出与振动频率和振动幅值间有明显的关联性。

表5 试验前后试样插拔力的变化Table 5 Changes in insertion and withdrawal force of samples before and after test

3.2.4 接触电阻的变化

试验中,本文对电连接器试样的接触电阻进行了间歇式定期监测,发现:随着振动次数的增加,79.3%左右接触件的接触电阻有先减小而后缓慢增大的趋势;振动100万次后,依然有 45.8% 接触件的接触电阻相比试验前的有些许减小,仅有29.2%接触件的接触电阻略有增加,其余可视为基本不变。试验前后电连接器试样接触电阻的变化与振动频率和振幅亦没有明显的关联性规律,如图9所示。

图9 试验前后试样接触电阻变化Fig.9 Changes in contact resistance of samples before and after test

3.2.5 参数变化间的内在关联性分析

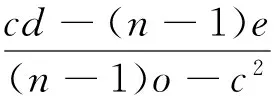

根据图1和图2所示的接触件结构特点和材料力学相关理论,可推导出插孔单个接触簧片的另一模型关系式为

(6)

式中:Ix为插孔截面关于中层轴x的惯性矩,mm4。

由电接触基本理论可知,接触电阻与接触压力间的关系为

(7)

式中:Rj为接触电阻,μΩ;Aj为接触材料表面情况等决定的相关系数;m为与接触面形式相关的指数。

插拔力与接触压力间的关系为

Fi=μFn

(8)

式中:μ为接触面间的摩擦系数;Fi为插拔力,N;Fn为接触压力法向分量,N。

试验数据表明:不同振幅条件下振动累积效应引发插孔出现应力松弛的直观表象是插孔收口处槽宽增加,孔径增大,从而导致插孔悬臂梁模型中的挠度减小(见图2);由式(6)~式(8)的理论推算,则应伴随有接触压力减小、插拔力减小和接触电阻增加的现象发生。然而,实际的测试数据中,仅接触压力的变化基本与插孔槽宽变化相吻合;而接触电阻和插拔力却未显现出相应的变化规律或趋势。

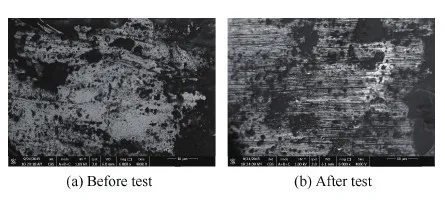

这是因为接触电阻的数值受接触压力、接触材料表面状况及接触面形式等综合因素的影响(见式(7))。试验初始阶段,虽然试样的接触压力减小会使接触电阻增大,但振动应力引起的接触件接触区域微动,对表面氧化膜层或者污染膜层有“清理”效应,更多的导电接触斑点会从破碎处挤出,使膜电阻降低,又会使接触电阻有减小趋势。因此,未达到极限累积效应前,接触电阻值的增减取决于这2种作用“博弈”的结果。随着振动累积效应的加深,接触件出现磨损后,接触表面状况恶化,接触电阻值才会明显增长。图10表明试验后某些试样接触件的接触区域已开始出现磨痕。因此,接触件磨损状态的差异性导致试样接触电阻值变化不同。

此外,接触件磨损会造成接触面由光滑变为粗糙,接触面的摩擦系数增大。因此,摩擦系数增大与接触压力减小的综合作用致使试验后插拔力出现“随机”增减的变化特点。

图10 试样接触件接触区域表面形貌对比Fig.10 Comparison of morphology of contact surface of sample contacts

综上,振动引发的插孔应力松弛现象和电连接器接触性能退化的演变进程非常缓慢,接触电阻因受多种因素影响,很难展现试样接触性能退化过程中的微弱变化并及时窥探出潜在的失效隐患;相比之下,接触压力则是一个更为敏感的参数。

4 试样接触性能退化的预测分析

因试验中没有失效试样,本文采用灰色模型对振动累积效应试验中试样的接触压力变化趋势及其性能退化进行了预测。

以试样的接触压力值为灰色模型GM(1,1)的原始序列,即

x(0)=(x(0)(1),x(0)(2),…,x(0)(n))

(9)

x(0)的1-AGO数列为

x(1)=(x(1)(1),x(1)(2),…,x(1)(n))

(10)

式中:

x(1)(k)=x(1)(k-1)+x(0)(k)

k=1,2,…,n

(11)

x(1)的均值序列平均值(MEAN)为

z(1)(k)=0.5x(1)(k)+0.5x(1)(k-1)

(12)

由式(9)、式(10)和式(12)中的3组序列得到中间参数包P=(c,d,e,o)可得到序列的发展系数a与灰作用量b分别为

(13)

(14)

则有GM(1,1)模型为

x(0)(k)+az(1)(k)=b

(15)

GM(1,1)白化响应式为

(16)

(17)

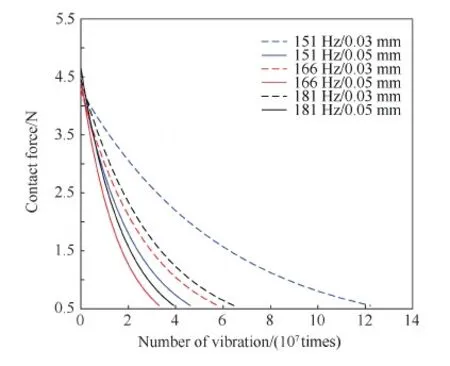

式(16)和式(17)即灰色理论GM(1,1)模型的拟合与预测公式。预测出的6组振动条件下接触压力的变化趋势如图11所示。

图11 接触压力的变化趋势预测Fig.11 Prediction of change trend of contact force

依据试样的极限接触电阻R=5 mΩ,取试样接触材料(黄铜)的系数K=670,接触面形式系数m=0.7,由式(7)得到接触压力临界值F=0.555 N。由灰色模型预测出试样接触性能退化至失效时的累积振动次数如表6所示。

表6电连接器接触失效时的累积振动次数预测值

Table6Predictionvalueofcumulativevibrationtimesforcontactfailureofelectricalconnectors

Vibrationamplitude/mmPredictionvalue/(104times)f=151Hzf=166Hzf=181Hz0.0312232578764660.05 463033083965

5 结 论

1) 振动冲击效应试验中,振动加速度相同时,固有频率附近的高频振动条件下,电连接器接触压力值的波动程度约为低频振动下的3~7倍;但随着振动加速度的增大,低频振动下接触压力波动程度的增幅现象更为明显。

2) 振动累积效应试验中,随着振动次数的增加,电连接器的接触压力呈指数规律衰减;固有频率条件下,接触性能退化最快;以固有频率为中心,随着振动频率的降低或增高,接触性能退化均减缓,且低频侧减缓的幅度较大;相同振动频率下,振幅略有增加,电连接器接触压力既有较明显的降幅,接触性能的退化也越快,且低频侧振幅的影响更为显著。

3) 振动累积效应试验后,电连接器插孔槽宽有不同程度的增加(插孔孔径增大),表明接触件出现了应力松弛现象;随着振幅的增大,插孔槽宽相对增量的增幅尤为明显;且数据分散性也增强,振动对试样产生的累积效应的差异性更明显。

4) 振动累积效应试验后,电连接器试样的插拔力和接触电阻值未显示出与振动频率和振幅明显的关联性。

在振动引发的插孔应力松弛和电连接器接触性能退化的缓慢演变过程中,插孔收口处的槽宽(孔径)和接触压力是较为敏感的参数。而进一步研究接触性能退化演变过程中插孔应力松弛与接触件磨损的微观机理,探究宏微观间的关联性,可能会揭示或预测出突发性失效的潜在原因与概率。

[1] 储刘庆. 振动环境对开关连接器电接触可靠性影响的研究[D]. 北京: 北京邮电大学, 2011: 54-55.

CHU L Q. Research of raliability of switch connectors under dynamic environment[D]. Beijing: Beijing University of Posts and Telecommunications, 2011: 54-55 (in Chinese).

[2] 任万滨, 王鹏, 马晓明, 等. 微动诱发的触点电接触间歇失效现象研究[J]. 摩擦学学报, 2013, 33(4): 382-387.

REN W B, WANG P, MA X M, et al. Intermittency phenomenon of electrical contacts induced by fretting behavior[J]. Tribology, 2013, 33(4): 382-387 (in Chinese).

[3] 练贤常, 蒋会. 电连接器连接效果的分析[J]. 电气技术, 2011, 12(1): 79-82.

LIAN X C, JIANG H. Analysis on the connection effect of electric connector[J]. Electrical Engineering, 2011, 12(1): 79-82 (in Chinese).

[4] FLOWERS G T, FEI X, BOZACK M J, et al. Vibration thresholds for fretting corrosion in electrical connectors[C]//48th IEEE Holm Conference on Electrical Contacts. Piscataway, NJ: IEEE Press, 2002: 133-159.

[5] ISHIMARU Y, MASHIMO K, SUSAI K. Computational modeling for fretting simulation[C]//55th IEEE Holm Conference on Electrical Contacts. Piscataway, NJ: IEEE Press, 2009: 141-146.

[6] 任万滨, 王鹏, 马晓明, 等. 电连接器镀金铜触点材料微动磨损特性的实验研究[J]. 电工技术报, 2013, 28(12): 119-124.

REN W B, WANG P, MA X M, et al. Experimental research on fretting wear characteristics of Au-plated copper contacts used in electrical connectors[J]. Transactions of China Electrotechnical Society, 2013, 28(12): 119-124 (in Chinese).

[7] 支宏旭. 综合环境应力下航空电连接器电接触特性的实验研究[D]. 哈尔滨: 哈尔滨工业大学, 2015: 15-51.

ZHI H X. Experimental study of electrical contact characteristics for aviation electrical connector under combined environmental stress[D]. Harbin: Harbin Institute of Technology, 2015: 15-51 (in Chinese).

[8] TRINH K E, TSIPENYUK A, VARENBERG M, et al. Wear debris and electrical resistance in textured Sn-coated Cu contacts subjected to fretting[J]. Wear, 2015, 344(4): 86-98.

[9] PARK Y W, JOO H G, LEE K Y. Effect of intermittent fretting on corrosion behavior in electrical contact[J]. Wear, 2010, 268(3-4): 353-360.

[10] HAOYUE Y, GEORGE F. Fretting in electrical connectors induced by axial vibration[J]. IEEE Transactions on Components Packaging and Manufacturing Technology, 2015, 5(3): 328-336.

[11] SWINGLER J, LAM L, MCBRIDE J W. Study of temperature change and vibration induced fretting on intrinsically conducting polymer contact systems[J]. IEEE Transactions on Components and Packaging Technologies, 2010, 33(2): 409-415.

[12] 陈文华, 崔杰, 潘骏, 等. 航天电连接器振动可靠性试验与分析[J]. 航空学报, 2003, 24(4): 342-345.

CHEN W H, CUI J, PAN J, et al. Reliability test and statistical analysis of electrical connector under vibration stress[J]. Acta Aeronautica et Astronautica Sinica, 2003, 24(4): 342-345 (in Chinese)

[13] 钱萍, 陈文华, 马子魁, 等. 综合应力加速寿命模型验证方法的研究[J]. 机械工程学报, 2010, 46(24): 156-161.

QIAN P, CHEN W H, MA Z K, et al. Research of multiple stresses accelerated life model verification method[J]. Journal of Mechanical Engineering, 2010, 46(24): 156-161 (in Chinese).

[14] 陈文华, 高亮, 李星军, 等. 航天电连接器绝缘电阻随真空度和温度变化规律的研究[J]. 中国机械工程, 2011, 22(22): 2727-2732.

CHEN W H, GAO L, LI X J, et al. Insulation resistance variation with vacuum and temperature for aerospace electrical connectors[J]. China Mechanical Engineering, 2011, 22(22): 2727-2732 (in Chinese).

[15] JEDRZEJCZYK P, FOUVRY S, CHALANDON P. A fast methodology to quantify electrical contact behaviour under fretting loading conditions[J]. Wear, 2009, 267(9-10): 1731-1740.

[16] REN Y, FENG Q, YE T Y, et al. A novel model of reliability assessment for circular electrical connectors[J]. IEEE Transactions on Components Packaging and Manufacturing Technology, 2015, 5(6): 755-761.

[17] CHEN W H, LIU J, GAO L. Step-stress accelerated degradation test modeling and statistical analysis methods[J]. Chinese Journal of Mechanical Engineering, 2013, 26(6): 1154-1159.

[18] 林瑞进, 陈文华, 刘娟, 等. 航天电连接器加速性能退化试验可行性研究[J]. 工程设计学报, 2010, 17(4): 317-320.

LIN R J, CHEN W H, LIU J, et al. Research on feasibility of accelerated degradation test for aerospace electrical connector[J]. Chinese Journal of Engineering Design, 2010, 17(4): 317-320 (in Chinese).

[19] FU R, CHOE S Y B, JACKSON R L, et al. Vibration-induced changes in the contact resistance of high power electrical connectors for hybrid vehicles[J]. IEEE Transactions on Components Packaging and Manufacturing Technology, 2012, 2(2): 185-193.

[20] MCBRIDE J W. The relationship between surface wear and contact resistance during the fretting of in-vivoelectrical contacts[J]. IEEE Transactions on Components and Packaging Technologies, 2008, 31(3): 592-600.

[21] 周怡琳, 王鹏, 葛世超, 等. 长期贮存航天电连接器尘土污染的研究[J]. 电工技术学报, 2014, 29(7): 269-276.

ZHOU Y L, WANG P, GE S C, et al. Investigation on dust contamination of aerospace electrical connector after long-term storage[J]. Transactions of China Electrotechnical Society, 2014, 29(7): 269-276 (in Chinese).

[22] 潘骏, 靳方建, 陈文华, 等. 电连接器接触件结构分析与插拔试验[J]. 中国机械工程, 2013, 24(12): 1636-1641.

PAN J, JIN F J, CHEN W H, et al. Structural analysis of electrical connector contacts and insertion-extraction test[J]. China Mechanical Engineering, 2013, 24(12): 1636-1641 (in Chinese).

[23] 汪日超, 陈仲海, 张波. 基于近似模型的电连接器接触件分离力计算[J]. 机电元件, 2015, 35(1): 11-15.

WANG R C, CHEN Z H, ZHANG B. Calculation of separation force of electrical connector contacts based on approximate model[J]. Electromechanical Components, 2015, 35(1): 11-15 (in Chinese).

[24] 机械工程手册编辑委员会, 电机工程手册编辑委员会. 机械工程手册[M]. 2版. 北京:机械工业出版社, 1997: 5-22-5-25.

Editorial Board of Mechanical Engineering Handbook, Editorial Board of Electrical Engineering Handbook. Mechanical engineering handbook[M]. 2nd ed. Beijing: Machinery Industry Press, 1997: 5-22-5-25 (in Chinese).

[25] 章琳. 提高应变式压力传感器的性能研究[J]. 科技创新与应用, 2015(27): 41-42.

ZHANG L. Study on improving the performance of strain gauge pressure transducer[J]. Technology Innovation and Application, 2015(27): 41-42 (in Chinese).

[26] 中国人民解放军总装备部. 电连接器试验方法: GJB 1217A—2009[S]. 北京: 国防科学技术工业委员会, 2009: 43-49.

PLA General Armament Department. Test methods for electrical connectors: GJB 1217A—2009[S]. Beijing: National Defence Science and Technology Industry Committee, 2009: 43-49 (in Chinese).

(责任编辑: 徐晓)

*Correspondingauthor.E-mail:luoyy@hebut.edu.cn

Influenceofvibrationoncontactperformancedegradationofelectricalconnectors

LUOYanyan1,*,CAIMing1,YUChangchao2,WANGBiao3

1.CollegeofElectricalEngineering,HebeiUniversityofTechnology,Tianjin300130,China2.HebeiProvinceCangzhouBohaiNewDistrictPowerSupplyCompany,Cangzhou061000,China3.TianjinElectricPowerDesignInstituteCo.,Ltd.,ChinaEnergyEngineeringGroup,Tianjin300400,China

Thejackoftheelectricalconnectorisanelasticelement,andiseasytoshowstressrelaxationundertheeffectoflong-termvibration,soastoleadstoperformancedegradationofelectricalconnectors.Acontactforcemonitoringmethodandcontactperformancedegradationtestschemeareproposed,andacircuitisdesignedforthetest.Thetestresultshowsthatthefluctuationofthecontactforceisinfluencedbyvibrationfrequencyandacceleration.Thecontactforcefluctuationunderhighfrequencyvibrationisabout3-7timesofthatunderlowfrequencyvibration.Thecontactforcefluctuationunderlowfrequencyvibrationincreasesmoreobviouslywiththeincreaseofvibrationacceleration.Thecontactforcedecreaseswiththeincreaseofvibrations.Thelargerthevibrationamplitudeis,themoreobviousthedecreaseofthecontactforceis.Thechangelawoftheslotwidthafterthetestisconsistentwiththatofthecontactforce.Moreover,thelargerthevibrationamplitudeis,themoreobviousthedifferenceoftheslotwidthvariationis.However,thecontactresistancehasnoobviouschangetendency.Therefore,althoughtheevolutionprocessofstressrelaxationandthecontactperformancedegradationofelectricalconnectorscausedbyvibrationareextremelyslow,thedifferenceofvibrationeffectcanleadtosuddenaccidentalfailureofelectricalconnectors.

electricalconnector;contactforce;vibration;performancedegradation;stressrelaxation

2016-11-16;Revised2017-02-22;Accepted2017-04-07;Publishedonline2017-04-261726

URL:www.cnki.net/kcms/detail/11.1929.V.20170426.1726.002.html

s:NationalNaturalScienceFoundationofChina(51107028);ElectricalProductsReliabilityTechnologyofHebei2011CollaborativeInnovationCenterProject

2016-11-16;退修日期2017-02-22;录用日期2017-04-07; < class="emphasis_bold">网络出版时间

时间:2017-04-261726

www.cnki.net/kcms/detail/11.1929.V.20170426.1726.002.html

国家自然科学基金 (51107028); 河北省电工产品可靠性技术2011协同创新中心项目

.E-mailluoyy@hebut.edu.cn

骆燕燕, 蔡明, 于长潮, 等. 振动对电连接器接触性能退化的影响J. 航空学报,2017,38(8):220936.LUOYY,CAIM,YUCC,etal.InfluenceofvibrationoncontactperformancedegradationofelectricalconnectorsJ.ActaAeronauticaetAstronauticaSinica,2017,38(8):220936.

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2017.220936

V242.45; TM503+.5; TB114.3

A

1000-6893(2017)08-220936-12