航空发动机进气支板电热防冰试验

雷桂林, 郑梅, 董威,*, 周志翔, 董奇

1.上海交通大学 机械与动力工程学院, 上海 200240 2.中国航发湖南动力机械研究所, 株洲 412002

航空发动机进气支板电热防冰试验

雷桂林1, 郑梅1, 董威1,*, 周志翔2, 董奇2

1.上海交通大学 机械与动力工程学院, 上海 200240 2.中国航发湖南动力机械研究所, 株洲 412002

为了研究电加热防冰的效果,开展了小型航空发动机进气支板的电加热防冰试验。结合该型号发动机进气支板的结构特点,设计了3种电热防冰加热布置方式,分别在支板沿轴向的不同位置采用1~3个电加热棒作为防冰热源。通过模拟不同的发动机进气结冰环境参数和电加热功率,在冰风洞中对3种电加热方式进行了防冰试验研究。通过布置在支板外表面的温度测点记录了防冰过程中支板表面的瞬态温度变化,分析了支板防冰过程中表面温度的变化特点。防冰试验研究了热源总功率、热源布置方式、液态水含量以及来流温度对支板防冰性能的影响。试验结果表明,合理的电加热方式可以取得较好的防冰效果,同时避免支板后部的溢流水结冰。

电热防冰; 冰风洞试验; 航空发动机支板; 瞬态温度; 流动传热

当飞机飞行过程中穿越低温云层时,航空发动机进气系统的一些关键部位会产生结冰的情况,这些关键部位一旦结冰,会使得飞行器的飞行安全裕度大幅度降低,引发一些严重的飞行安全事故。航空发动机进气支板是容易产生结冰的关键部位之一,支板结冰会导致以下两种情况发生:一是支板结冰后导致发动机入口面积减少,进而减少发动机吸气量,降低发动机的性能;二是支板上的冰块脱落后被吸入发动机内部,撞击发动机叶片并对叶片造成机械损伤,从而引发发动机故障甚至停车。为了解决发动机进气支板的结冰问题,研究人员采用了不同的防冰方法。电加热防冰作为防冰方法之一,具有布置位置和方式灵活、加热功率方便可控等优点,因此得到了广泛的应用。

国内外在电加热防冰的研究中,大多集中于飞机机翼的电热防冰计算或者试验研究,对于发动机进气部件的电热防冰研究较少。在电热防冰的数值模拟研究中,Wright等[1]通过多种有限差分数值法模拟了电加热防冰平板的二维瞬态热传导,对比了不同计算方法的结果;Henry[2]发展了一种防冰过程中的二维热传导模型,并把此模型用于被不均匀厚度冰层覆盖的多层平板的数值模拟计算;Yaslik等[3]开发了一套三维瞬态传热计算程序,并且使用此程序计算了被冰层覆盖的多层结构三维瞬态传热问题及防冰方法;Huang等[4]使用有限元方法针对机翼的一维与二维电热防冰问题进行了研究,此方法着重研究了曲率对融冰效果的影响;Reid等[5]使用耦合传热方法研究了电热防冰的非稳态传热过程,并且把耦合传热方法应用到计算多块电加热片周期性防冰的复杂传热现象中;Pourbagian和Habashi[6]对于飞行中的电热除冰系统进行了优化设计,从热能及气动性能两方面综合提出了一个优化框架,同时考虑了热能的消耗、积冰厚度、积冰体积、冰型以及积冰位置5个因素,优化结果显示这种方法在保证气动性能的情况下能够节省除冰能量。在电热防冰的试验研究中,Fakorede等[7]在冰风洞中对风力发电机叶片电加热防冰系统的能量消耗进行了试验研究;Buschhorn等[8]使用导电聚合物纳米复合材料制作了一种电加热防冰系统,并在冰风洞中进行了防冰试验,试验结果表明这种防冰系统的防冰效果良好。

近十几年,国内学者针对飞行结冰问题也进行了许多相关研究。常士楠等[9]采用焓法模型研究了二维简化电加热防冰模型在不同时刻的温度分布以及冰的融化情况;杨诗雨等[10]开发了旋转帽罩电加热防冰计算程序,对旋转帽罩瞬态防冰过程进行了数值模拟;胡娅萍[11]针对航空发动机进口部件的积冰现象开发了一套程序,并对积冰生长过程进行了数值模拟;Bu等[12]对机翼电加热防冰系统进行了数值模拟研究,其数值结果与试验及文献结果对比良好;钟国[13]通过数值模拟方法对二维的翼型进行了电加热防冰除冰研究,并且采用Messinger模型模拟了积冰过程,在此基础上通过数值方法计算得出了防冰所需的电热功率,最后使用焓值方法模拟了积冰的融化过程;董威等[14]对发动机进气支板防冰进行了数值模拟研究,通过商用软件FLUENT对支板的内外流场进行求解,使用欧拉法编写程序求解了过冷水滴的轨迹及支板表面的水收集系数,并且在能量方程中考虑了溢流水的支板温度分布的影响,最后对支板的温度分布进行了求解;董威等[15]还对小型航空发动机进气支板进行了滑油防冰试验研究,对不同结冰气候条件下、不同滑油通道位置滑油防冰进气支板的防冰效果进行了试验研究,并且记录了支板表面温度的变化以及结冰情况;肖春华等[16]通过试验方法对电热防冰进行了研究,研究了不同加热模式、冷却时间、加热功率和冰脱落等对防冰过程中传热特性的影响;雷桂林等[17-19]基于融化模型对电热防冰系统中冰的相变过程进行了动态数值模拟,研究了冰相变过程中的传热特性以及固-液交界面随着加热时间的变化规律,还研究了不同密度积冰的孔隙率对冰融化相变过程的影响;朱光亚[20]对飞机电加热部件加热功率的分布特性进行了数值和试验研究;马辉等[21]通过冰风洞试验对复合材料部件电加热防冰系统的性能进行了研究,研究了不同来流条件下复合材料部件的温度分布情况;霍西恒等[22]对某型号客机尾翼进行了周期性电加热除冰数值模拟研究,分析了电加热除冰的最佳加热功率及瞬态温度变化情况;李清英等[23]对电脉冲除冰系统的除冰效果进行了试验研究,同时利用有限元法对电脉冲除冰进行了数值模拟研究,并与试验进行了对比验证,说明电脉冲也是一种有效的除冰方法。尽管国内在飞机及发动机进气部件方面的防冰开展了一些研究,但由于部件防冰过程涉及了复杂的多相流动换热问题,对其机理的认识以及防冰设计方面还有待进一步深入研究。

航空发动机进气部件的电加热防冰涉及了非常复杂的两相流动换热现象,冰风洞内的试验研究是加强对其防冰机理认识和改进防冰数学模型的有效手段,因此对其开展试验研究非常必要。本文结合某小型发动机进气支板的结构特点,设计了3种电热防冰加热布置方式,借助冰风洞模拟不同的发动机进气结冰环境参数和电加热功率,开展了3种电加热方式下支板电热防冰的试验研究,分析了不同结冰条件下支板的防冰特点。防冰试验研究了液态水含量、来流温度、热源总功率以及热源布置方式对支板防冰性能的影响。通过布置在支板外表面的温度测点记录了防冰过程中支板表面的瞬态温度变化,分析了支板防冰过程中表面温度的变化特点,试验研究结果可以用来改进支板电热防冰系统的优化设计。试验结果表明,合理的电加热方式可以取得较好的防冰效果,同时避免支板后部的溢流水结冰。

1 冰风洞及试验模型

1.1 试验冰风洞

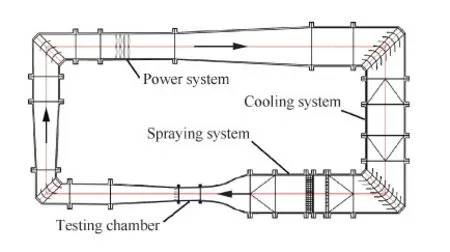

航空发动机部件防冰系统性能试验需要在能够提供空中结冰条件的冰风洞中开展。冰风洞具备传统空气风洞的所有系统,结构形式也基本相似。与传统空气风洞相比,冰风洞有2个特别之处:① 冰风洞具有一个制冷系统,可以把空气的温度降到0 ℃以下,以模拟结冰条件的来流温度;② 冰风洞具有一个水滴雾化系统,能够模拟产生云中的过冷水滴。本文开展的发动机进气支板电热防冰试验是在武汉航空仪表有限责任公司的YBF03冰风洞中开展的。YBF03冰风洞结构如图1所示。该冰风洞主要由动力风扇、冷却系统和喷雾系统等组成,可以模拟不同的来流及结冰环境。动力系统采用了大功率的变频调速技术,启动/停止迅速,调整范围大;喷雾系统采用可调式喷雾架,保证了喷雾粒子在风洞稳定段中能够与低温气流充分进行换热,从而在试验测试段得到所需要的过冷水滴;冰风洞的气源和水源系统采用了先进的净化技术,保证了喷雾的质量,并且保证过冷水滴不会过早地形成冰晶;在测试方面,此型冰风洞采用多普勒相位(Phase Doppler Anemometer, PDA)分析激光粒径测量装置,确保准确测量试验中水滴雾化直径的分布。此型号冰风洞的主要性能参数有:试验段最大风速为200 m/s,最低温度为-25 ℃,喷雾液态水含量为0.5~3.0 g/m3,试验段截面尺寸(宽×高)为250 mm×350 mm,长度为860 mm。

试验时,经净化处理且带有一定温度和压力的水和空气分别通过独立的管路进入喷雾杆的水气腔,通过空气雾化喷嘴喷射出所需粒径的云雾。冰风洞保证了合理的云雾粒子运行距离,使喷雾水滴充分冷却,达到与冷气流相同的温度。为了避免喷雾水滴从喷嘴运动到试验段过程中的过度蒸发,对冰风洞内的空气湿度进行控制,以免影响实际的液态水含量和水滴粒径。试验段液态水含量通过调节喷雾时的水压及开放的喷嘴数目来控制;云雾粒子直径通过调节气压以及水、气压差来控制;通过调整喷嘴的开启位置可控制云雾的分布及均匀性。

图1 YBF03结冰风洞结构示意图Fig.1 Structure diagram of YBF03 icing wind tunnel

1.2 试验模型

本文所采用的试验支板为某小型航空发动机进气支板。考虑到该支板的结构形式和强度要求,设计了采用支板内部电热棒加热的防冰方式。为了研究电加热棒不同的布置方式对防冰效果的影响,总共设计了3种电加热方式,分别对应图2中的3种支板电加热形式:第1种加热形式只在支板前缘水滴撞击集中区进行加热;第2种加热形式在水滴撞击极限附近增加了一支电加热棒,以防止在撞击极限附近出现溢流水的结冰;第3种加热形式在支板尾缘又增加了一只电加热棒,用来加热支板尾缘防止溢流水在支板尾缘结冰。3个电加热棒的功率在试验过程中均可进行调节。在飞机上,电源系统由主电源、应急电源及二次电源组成,其中,主电源由航空发动机传动的发电机以及控制保护系统组成。主电源可提供多种电源类型,包括高/低压直流、恒速恒频交流、变速恒频交流以及混合电源等。电加热棒有直流和交流2种不同类型的供电形式可供选择,本文选择了使用交流电源的电加热棒作为试验中的热源,并通过电压调节器调节电压从而改变功率。

图2 3个支板试验模型尺寸Fig.2 Three strut test model size

支板的弦长为125 mm,最大厚度为29 mm,支板前缘高度为62 mm,尾部高度为54 mm。安装电加热棒的孔中心距离支板前缘驻点的距离分别为10、25及90 mm。

为了研究电热防冰过程中支板表面的温度分布特点,在每个支板的中截面外表面上沿着x轴(弦长)方向布置了5个T型热电偶,试验中用于测量支板在试验过程中的温度变化,热电偶的位置如图3所示。

图3 热电偶位置示意图Fig.3 Schematic diagram of thermocouple locations

2 试验步骤及过程

为了研究不同加热功率、加热位置以及来流条件对支板防冰性能的影响,试验中针对前面介绍的3种不同电加热方式开展了试验研究。支板电加热棒的功率沿着长度均匀分布,单位毫米长度最大功率为4 W,其电压范围为0~220 V,防冰电加热功率可以通过调节电压来改变。

试验时,先将冰风洞的气流参数调到某一目标工况的设置值,再将电加热棒的电压调节到试验工况规定的参数值,使用数据采集仪监控支板表面的温度分布。开始进行支板电热防冰试验时,观察支板表面的结冰情况,并记录试验数据。试验过程中采用数字摄像机记录整个试验过程。具体的试验步骤如下:

1) 试验前进行液态水含量LWC、水滴直径MVD等参数的测量和校验。

2) 调节冰风洞中的气流温度、速度到各状态点规定的值,不喷雾。

3) 调节防冰电热棒供电电压到各状态点规定的值。

4) 不喷雾,对试验件进行干状态冷吹直到部件表面的温度稳定为止。

5) 开始喷雾,喷雾时间5 min,记录不同时刻试验部件表面的温度,使用摄像机对试验部件进行录像,记录试验件表面结冰过程。

6) 按照步骤2)~5),进行下一个试验点的试验。

3 试验条件及参数

支板防冰效果试验参数是通过分析环境设计点和飞行循环设计点来确定的。发动机结冰部件都位于发动机内部,对于防冰试验参数的选取应该根据部件所在位置考虑气流压缩热和速度参数变化的影响。

试验的来流参数根据确定的发动机进口部件防冰设计点和校核点进行选取,如表1所示,在4个不同的来流条件下进行试验,且在相同的来流条件下通过改变电加热棒的电压来调节电加热棒的功率,从而观察支板的防冰性能和特点。针对试验来流条件的不同,电加热棒的输入电压分别为100、150、175及200 V,在不同的电压下 2种不同加热支板中不同电加热棒对应的功率如表2 所示。表中电加热棒功率所在列中的2组数据分别表示支板中由前缘往尾部的2个电加热棒的功率。

表1 试验来流参数Table 1 Test parameters of free stream

表2 电加热棒功率参数Table 2 Parameters of electrical heater power

续表

4 试验结果及分析

4.1 防冰过程温度变化情况

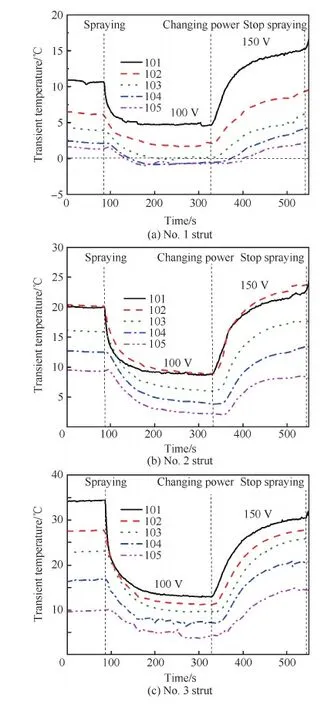

试验状态1中,来流温度为-5 ℃,液态水含量为1 g/m3,对试验状态1进行电热防冰试验。试验过程中,3种加热方式的进气支板外表面各个热电偶温度值随时间的变化情况如图4所示,图中曲线101~105分别为图3中1~5号热电偶在状态1试验过程中的瞬态温度曲线。初始时刻电加热棒的输入电压为100 V,待来流速度及温度稳定后开始喷雾,喷雾后支板温度逐渐降低,约250 s后支板外表面温度再次达到稳定状态。

图4 状态1时3个支板外表面瞬态温度曲线Fig.4 Transient temperature curves of outside surface of 3 struts at Case 1

在电加热棒的输入电压为100 V时,1号支板前缘2个热电偶所测量的温度值均低于5 ℃左右,支板中间部位的热电偶所测量的温度值已经接近0 ℃,尾部的热电偶所测量的温度值均低于0 ℃。试验中观察到此时1号支板由于前缘温度较低,过冷水滴撞击支板后不能形成完全蒸发,支板表面的溢流水在支板尾部冻结形成尾部的溢流水结冰,如图5(a)所示。2号支板和3号支板外表面热电偶所测量的温度值均高于0 ℃,在此来流状态下2号支板和3号支板的防冰效果良好,试验中观察到此时2号支板和3号支板表面依然有溢流水存在,但由于支板后部表面温度都高于零度,没有出现溢流水结冰现象,如图5(b)及图5(c)所示。

图5 状态1时3个支板防冰试验效果图Fig.5 Pictures of anti-icing test performance of 3 struts at Case 1

提高电加热棒输入电压到150 V,支板外表面温度逐渐升高并趋于稳定,待支板外表面温度趋于稳定后停止喷雾。支板表面温度稳定后,由于电加热功率的提高,1~3号支板外表面的温度均高于0 ℃,且1号支板尾部的结冰现象被消除,达到防止支板尾缘溢流水结冰的目的。

从试验结果来看,当电加热棒的输入电压为100 V时,1号支板尾部的温度已经低于0 ℃,尾部产生了结冰现象,而2号与3号支板的整体温度均高于0 ℃,没有产生结冰现象,因此2号支板与3号支板的热源布置方式优于1号支板。2号支板与3号支板相比,在达到同样的防冰效果的同时,消耗的能量更少,且支板的整体温差更小,热量分布更均匀,能量利用率更高,因此选择2号支板电源布置方式作为优选方案。

4.2 热源布置方式对防冰效果的影响

当相同支板的热源总功率P保持不变或者相近时,其热源布置方式的变化会影响支板的防冰效果。如试验状态2中,1号支板和2号支板的热源布置方式不同,但总功率相近,分别为89.5 W 和83.9 W。图6为试验状态2中热源总功率相近而热源布置方式不同时支板表面温度的分布情况。由图可知,在同样的来流速度、温度及液态水含量情况下,支板表面的温度随着加热源布置方式的变化而不同。当只在支板前缘布置一个热源时,支板前缘与尾部的温差较大。支板前缘的温度较高,不会产生结冰现象;而支板尾部的温度偏低,容易发生结冰的现象。当热源布置方式由前缘1个热源变成2个,且在总功率降低6.7%(总功率由89.5 W降到83.9 W)的情况下,支板前缘温度降低,但是支板尾部温度有所升高,前缘与尾部的温差变小,整体温度更均匀,支板尾部的防冰效果有所提升,即使用更少的热源取得了更好的防冰效果。产生这种现象的原因是:当热源过于集中在某个位置时,热量传导到其他位置的速度较慢,由此使得部件的整体温差偏大;当把热源分开布置时,在总功率相同甚至降低的情况下,部件的整体温度分布会变得更均匀。由此可知,热源布置方式对防冰效果有明显的影响。因此,在设计防冰系统时,应该充分考虑热源布置方式对防冰效果的影响,优化选择热源布置方式,以达到防冰效果的同时节省能源。

图6 状态2时热源布置方式对支板表面温度的影响 Fig.6 Effect of surface temperature of struts with different heater arrangements at Case 2

对应于图6所示的试验状态2,试验过程中2个支板采用不同的热源布置方式,但热源总功率接近。2个支板在不同热源布置方式下的防冰试验效果分别如图7(a)和图7(b)所示。由图可知,2个支板均只在支板尾部边缘处产生了少量积冰,说明尾缘末端温度已经低于冰点,1号支板尾部边缘的积冰多于2号支板。可以看出,在消耗同样的总能量情况下,能量分布在2个热源上比集中在同一个热源上的防冰效果更好,因此在电热防冰系统设计中合理分配加热方式可以改善部件的电热防冰效果。

图7 不同热源布置方式2个支板的防冰试验效果图Fig.7 Pictures of anti-icing test performance of 2 struts with different heater arrangements

4.3 热源总功率对防冰效果的影响

图8 状态4时2号支板加热功率对支板表面温度的影响Fig.8 Effect of surface temperature of No.2 strut with different heater power at Case 4

当同支板的热源布置方式固定时,热源总功率的变化显然会影响支板的防冰效果,试验研究了电热功率改变对支板表面温度分布的影响规律。图8为2号支板在试验状态4中不同电加热功率情况下表面温度的分布情况。此时,2号支板的热源布置方式一样,但总功率逐渐增加。当电加热棒输入电压为150 V时总功率为163.5 W;当电加热棒输入电压为175 V时总功率为220.6 W;当电加热棒输入电压为200 V时总功率为289.8 W。由图可知,在同样的来流速度、温度及液态水含量情况下,支板表面的温度随着加热功率的增加而升高。当电加热棒输入电压由150 V增加到175 V 时,支板前缘的温度显著升高,但是尾部的温度增加幅度较小且仍出现结冰现象,其原因在于:2个电加热棒均布置在支板前缘,电加热棒传递给支板的热量大部分集中在前缘位置。电加热棒提供的热量一部分被支板吸收用来提高支板的温度,一部分被来流空气中的过冷水滴吸收,同时,还有一部分热量被水滴的蒸发及冷空气的对流换热带走。而支板尾部距离电加热棒较远,通过热传导带给支板尾部的热量相对较少,同时还有一部分溢流水流经支板尾部带走一部分热量,因此支板尾部的温度较低。当电加热棒输入电压由175 V增加到200 V时,支板整体表面温度均有显著提升,支板尾缘无溢流水结冰。其原因在于:此时电加热棒提供的热量已经能够把撞击在支板外表面的过冷水滴全部蒸发,支板外表面没有产生溢流水,电加热棒提供的热量除去与冷空气对流换热损失的一部分外,其余的热量仍用于提高支板温度,故支板整体温度均有显著升高。

对应于图8所示的试验状态4,试验过程中对2号支板分别采用3个不同的热源总功率进行防冰试验。2号支板在3个不同热源总功率情况下的防冰试验效果分别如图9所示。随着热源总功率的逐渐升高,支板尾部的积冰逐渐减少直至完全消失。在热源总功率由163.5 W提高到220.6 W的过程中,支板整体温度有所升高,前缘温度升高的幅度明显高于尾部,此时热源所提供的功率大部分用来加热支板前缘位置,尾部的温度没有明显提升,尾部依然有部分结冰现象存在。当热源总功率由220.6 W提高到289.8 W时,支板尾部的温度明显提高,且结冰现象完全消除,但是支板前缘的温度已经超过50 ℃,即有大部分能量浪费在支板前缘,降低了防冰效率。总功率的增加可以提升防冰效果,但是要有针对性地在温度较低的区域提高热源功率,从而提高防冰效率。由此可知,热源布置的位置对于防冰效果有非常显著的影响,在以后的研究中需要对热源布置位置对防冰效果的影响进行进一步的研究。如文中采用2个电加热棒的热源布置方式,需要对2个电加热棒的相对位置的变化对于防冰效果的影响进行研究。

图9 不同热源总功率情况下2号支板的防冰试验效果图Fig.9 Picture of anti-icing test performance of No.2 strut with different total heater power

4.4 热源总功率与布置方式共同作用对防冰效果的影响

由前文的结果可知,热源布置方式与总功率都会对支板的防冰效果产生影响,当热源总功率与布置方式都发生变化,支板的防冰效果同样会有不同。如试验状态1中3个支板,此时,支板热源布置方式不同,相同位置的电加热棒保持相同的功率,而不同支板上热源的总功率随着布置方式的变化而变化。图10为不同热源总功率以及不同热源布置方式情况下支板表面的稳态温度分布曲线。可以看出,在同样的来流速度、温度及液态水含量情况下,支板表面的温度分布随着热源功率以及布置方式的不同而有所不同。在支板前缘及尾部均有电加热棒加热时,如3号支板,支板的整体温度较高,没有出现0 ℃以下的低温区域,防冰效果良好,不会产生结冰现象,但是支板前缘温度过高,部分热量没有被合理利用。而当支板只在前缘布置一个电加热棒时,如1号支板,由于大部分热量都集中在支板前缘,而支板尾部的热量不足,使得支板尾部的温度低于0 ℃,并会在前缘加热功率较低时产生明显的溢流水结冰现象,如前文图5(a)所示。因此针对不同位置及不同结构的易结冰部件,需要采用不同的热源功率以及布置方式,尽量保证易结冰部位的温度均匀,防止热量过于集中在某个部位,才能取得最佳的防冰效果。

图10 不同热源总功率及热源布置方式对支板表面稳态温度的影响 Fig.10 Effect of different heater power and method on surface static temperature

对应于图10所示的试验状态1,试验过程中3个支板采用不同的热源布置方式,且热源总功率不同。1~3号支板在不同加热功率及不同加热方式共同作用下的防冰效果分别如前文的图5所示。由图可知,3个支板防冰效果的共同特点是:支板前缘及中部都没有产生结冰现象,而且都有溢流水存在,此时3个支板前缘的电加热能量已经足够防止支板表面产生结冰现象,但是还不足以蒸发全部撞击过冷水滴,未蒸发的水以珠状形式向支板后面流动。1号支板由于总体加热功率小,同时尾缘没有加热能量提供,因此在其尾缘存在溢流水积冰现象。同样有溢流水存在的2号和3号支板的尾部并没有形成积冰,是由于2号和3号支板外表面的溢流水流到支板尾部时温度仍然高于冰点,因此没有在尾部产生结冰现象。

4.5 液态水含量对防冰效果的影响

除了热源总功率与布置方式,来流条件中液态水含量必然会引起支板防冰效果的变化。试验研究了当支板的热源布置方式、总功率均保持不变或者相近时,改变来流中的液态水含量时,支板的表面温度变化特点。

图11 不同液态水含量对支板表面温度的影响Fig.11 Effect of different LWC on surface temperature of strut

云层中来流液态水含量对支板外表面的结冰量具有明显的影响。如2号支板在试验状态1和试验状态2中,来流的液态水含量分别为1 g/m3和2 g/m3。图11为不同液态水含量情况下2号支板表面温度的分布情况。此时,2号支板的热源布置方式一样,且总功率相近,分别为83.4 W和83.9 W。在其他试验条件相同的情况下,随着液态水含量的增大支板表面的温度整体下降,且支板前缘温降大于支板尾部的温降,这是由于支板采用了非完全蒸发防冰方式,液态水含量增大时支板表面撞击区域后面溢流水增加的原因。撞击在支板前缘的过冷水滴吸收了支板前缘的大部分热量,少部分溢流水则吸收了支板尾部的部分热量,从而使得支板前缘的温度变化大于支板尾部的温度变化。故当液态水含量增大时,应该适当增加热源功率并重点关注支板前缘的温度变化情况。

4.6 来流温度对防冰效果的影响

当同支板的热源布置方式、总功率均保持不变或者相近时,试验研究了来流温度T∞的变化对支板表面温度分布的影响。

2号支板在试验状态1和试验状态3中,热源布置方式一样,且总功率相近,分别为184.8 W和182.7 W,来流的温度分别为-5 ℃和-11 ℃,其他来流参数相同。图12为2号支板在试验状态1和试验状态3外表面温度的分布情况。同样的来流速度及液态水含量条件下,支板表面温度随着来流温度的降低而整体降低,来流温度的变化对支板前缘及尾部的温度影响基本一致。当来流温度降低时,需要关注支板的整体温度变化情况,尤其要关注支板温度较低的区域,防止其在来流温度降低时产生结冰现象。

图12 不同来流温度对支板表面温度的影响 Fig.12 Effect of different free stream temperature on surface temperature of strut

5 结 论

针对发动机进气支板结冰现象,在冰风洞中进行了支板电加热的防冰试验研究。支板防冰采用电加热棒对其进行加热,沿着支板弦长方向设置了3种不同的热源布置方式。研究了热源总功率、热源布置方式、液态水含量以及来流温度等参数对防冰效果的影响。通过试验可以得出以下结论:

1) 当只在支板前缘进行电加热防冰时,容易形成溢流水至支板尾部产生结冰现象,在设计防冰系统时,应该充分考虑支板尾部溢流水的结冰情况。

2) 热源总功率升高可以提高支板的防冰效果,但是容易产生能量过于集中的现象,能量过于集中容易使得防冰部件表面形成较大的温度差,从而降低能量的利用效率,并会影响防冰效果。在设计防冰系统时应该避免热量过于集中的现象,以免降低热量利用率,甚至因温度过高引起部件损坏。

3) 热源布置方式的改善能够较好地提高支板的防冰效果,并防止产生热量过于集中的现象,且可能在实现有效防冰的前提下节省能源。

4) 来流温度及液态水含量均会对支板的防冰果产生影响,在设计防冰系统时应综合考虑不同的来流参数对防冰效果的影响,以达到优化防冰的效果。

5) 热源布置的位置对于防冰效果有非常显著的影响,热源布置位置对防冰效果的影响需进行进一步的研究。对于采用2个电加热棒的热源布置方式,可以进一步开展2个电加热棒的相对位置的变化对于防冰效果的影响研究,以改进支板电热防冰的设计。

[1] WRIGHT W B, KEITH J T G, DEWITT K J. Two-dimensional simulation of electrothermal deicing of aircraft components[J]. Journal of Aircraft, 1989, 26(6): 554-562.

[2] HENRY R. Development of an electrothermal de-icing/anti-icing model: AIAA-1992-0526[R]. Reston, VA: AIAA, 1992.

[3] YASLIK A D, DEWITT K J, KEITH J T G, et al. Three-dimensional simulation of electrothermal deicing systems[J]. Journal of Aircraft, 1992, 29(6): 1035-1042.

[4] HUANG J R, KEITH J T G, DE W T J. Numerical simulation of an electrothermally de-iced aircraft surface using the finite element method: AIAA-1991-0268[R]. Reston, VA: AIAA, 1991.

[5] REID T, BARUZZI G S, HABASHI W G. Fensap-ice: Unsteady conjugate heat transfer simulation of electrothermal de-icing[J]. Journal of Aircraft, 2012, 49(4): 1101-1109.

[6] POURBAGIAN M, HABASHI W G. Aero-thermal optimization of in-flight electro-thermal ice protection systems in transient de-icing mode [J]. International Journal of Heat and Fluid Flow, 2015, 54: 167-182.

[7] FAKOREDE O, IBRAHIM H, ILINCA A, et al. Experimental investigation of power requirements for wind turbines electrothermal anti-icing systems[M]. Rijeka: InTech, 2016.

[8] BUSCHHORN S T, KESSLER S, LACHMANN N, et al. Electrothermal icing protection of aerosurfaces using conductive polymer nanocomposites: AIAA-2013-1729[R]. Reston, VA: AIAA, 2013.

[9] 常士楠, 艾素霄, 霍西恒, 等. 改进的电热除冰系统仿真[J]. 航空动力学报, 2008, 13(10): 1753-1758.

CHANG S N, AI S X, HUO X H, et al. Improved simulation of electrothermal de-icing system[J]. Journal of Aerospace Power, 2008, 13(10): 1753-1758 (in Chinese).

[10] 杨诗雨, 常士楠, 高艳欣, 等. 旋转帽罩电加热防冰瞬态过程研究[J]. 空气动力学学报, 2016, 34(3): 289-294.

YANG S Y, CHANG S N, GAO Y X, et al. Investigation of rotary cone electric heating anti-icing transient process[J]. Acta Aerodynamic Sinica, 2016, 34(3): 289-294 (in Chinese).

[11] 胡娅萍. 航空发动机进口部件积冰的数值模拟研究[D]. 南京: 南京航空航天大学, 2008.

HU Y P. Numerical simulation of ice accretion on aero-engine entry components[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2008 (in Chinese).

[12] BU X, LIN G, YU J, et al. Numerical simulation of an airfoil electrothermal anti-icing system[J]. Proceeding of Institution of Mechaniced Engineers Part G: Journal of Aeronspace Engineering, 2012, 227(10): 1608-1622.

[13] 钟国. 翼型电热防/除冰系统的数值模拟[J]. 航空制造技术, 2011, 520(4): 75-79.

ZHONG G. Simulation of airfoil electro-thermal anti-ice/de-ice system[J]. Aeronautical Manufacturing Technology, 2011, 520(4): 75-79 (in Chinese).

[14] DONG W, ZHU J J, ZHOU Z X, et al. Heat transfer and temperature analysis of an aeroengine strut under icing conditions[J]. Journal of Aircraft, 2015, 52(1): 216-225.

[15] 董威, 朱剑鋆, 周志翔, 等. 航空发动机支板热滑油防冰性能试验[J]. 航空学报, 2014, 35(7): 1845-1853.

DONG W, ZHU J J, ZHOU Z X, et al. Test on performance of an aero-engine strut hot lubrication oil anti-icing system[J]. Acta Aeronautica et Astronuatica Sinica, 2014, 35(7): 1845-1853 (in Chinese).

[16] 肖春华, 桂业伟, 杜雁霞, 等. 电热除冰传热特性的结冰风洞实验研究[J]. 实验流体力学, 2010, 24(4): 21-24.

XIAO C H, GUI Y W, DU Y X, et al. Experimental study on heat transfer characteristics of aircraft electrothermal deicing in icing wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2010, 24(4): 21-24 (in Chinese).

[17] LEI G L, DONG W, ZHU J J, et al. A new melting model in electrothermal de-icing simulation: GT2015-42555[R]. New York: ASME, 2015.

[18] LEI G L, DONG W, ZHU J J, et al. Numerical investigation of the electrothermal de-icing process of a rotor blade: 2015-01-2[R]. Warrendale, PA: SAE, 2015.

[19] LEI G L, DONG W, ZHENG M, et al. Numerical investigation on heat transfer and melting process of ice with different porosities[J]. International Journal of Heat and Mass Transfer, 2016, 107: 934-944.

[20] 朱光亚. 电加热防冰部件加热功率的分布特性研究[D]. 南京: 南京航空航天大学, 2014.

ZHU G Y. Study on heat power distribution characteristic for aircraft anti-ice components[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014 (in Chinese).

[21] 马辉, 张大林, 孟繁鑫, 等. 复合材料部件电加热防冰性能试验[J]. 航空学报, 2013, 34(8): 1846-1853.

MA H, ZHANG D L, MENG F X, et al. Experimental of electro-thermal anti-icing on a composite assembly[J]. Acta Aeronuatica et Astronuatica Sinica, 2013, 34(8): 1846-1853 (in Chinese).

[22] 霍西恒, 屠敏, 常士楠, 等. CJ818客机尾翼周期电热除冰系统计算分析[J]. 民用飞机设计与研究, 2009(S1): 126-130.

HUO X H, TU M, CHANG S N, et al. Cycle electrothermal de-icing system analysis of CJ818 aircraft tail[J]. Civil Aircraft Design and Research, 2009(S1): 126-130 (in Chinese).

[23] 李清英, 朱春玲, 白天. 电脉冲除冰系统的除冰实验与数值模拟[J]. 航空动力学报, 2012, 27(2): 350-355.

LI Q Y, ZHU C L, BAI T. De-icing experimental and numerical simulation of the electro-impulse de-icing system[J]. Journal of Aerospace Power, 2012, 27(2): 350-355 (in Chinese).

(责任编辑: 张晗)

*Correspondingauthor.E-mail:wdong@sjtu.edu.cn

Testonelectrothermalanti-icingofaero-engineinletstrut

LEIGuilin1,ZHENGMei1,DONGWei1,*,ZHOUZhixiang2,DONGQi2

1.SchoolofMechanicalEngineering,ShanghaiJiaoTongUniversity,Shanghai200240,China2.AECCHunanPowerplantResearchInstitute,Zhuzhou412002,China

Tostudytheperformanceofelectrothermalanti-icing,atestontheinletstrutofthesmallaero-engineiscarriedout.Accordingtothestructuralfeaturesofthistypeofaero-engineinletstrut,threeheatingarrangementmodesoftheelectrothermalanti-icingsystemaredesigned,whichadoptonetothreeelectricalheatingrodsastheheatsourcesatdifferentlocationsalongthedirectionofthestrutchordlength.Thethreeheatingmodesaretestedintheicingwindtunnelwithdifferenticingenvironmentandelectricalheatingpower.Themeasuringpointsaresetonthestrutsurfacetorecordthetransienttemperaturechangeduringtheanti-icingprocess.Asaresult,thecharacteristicsoftemperaturechangeonthestrutsurfaceduringtheanti-icingtestscanbeanalyzed.Theeffectoftheelectrothermalpower,theheatingmodes,theliquidwatercontentandtheoncomingairflowtemperatureontheanti-icingperformanceofthestrutareallinvestigatedexperimentally.Theresultsshowthatareasonableelectricalheatingmodecanachievebetteranti-icingperformanceandtherunbackicecanbealsoavoidednearthestruttailingedge.

electrothermalanti-icing;icingwindtunneltest;aero-enginestrut;transienttemperature;flowandheattransfer

2016-12-20;Revised2017-01-20;Accepted2017-03-09;Publishedonline2017-03-201514

URL:www.cnki.net/kcms/detail/11.1929.V.20170320.1514.006.html

s:NationalBasicResearchProgramofChina(2015CB755800);NationalNaturalScienceFoundationofChina(11572195,51076103)

2016-12-20;退修日期2017-01-20;录用日期2017-03-09; < class="emphasis_bold">网络出版时间

时间:2017-03-201514

www.cnki.net/kcms/detail/11.1929.V.20170320.1514.006.html

国家“973”计划 (2015CB755800); 国家自然科学基金 (11572195,51076103)

.E-mailwdong@sjtu.edu.cn

雷桂林, 郑梅, 董威, 等. 航空发动机进气支板电热防冰试验J. 航空学报,2017,38(8):121066.LEIGL,ZHENGM,DONGW,etal.Testonelectrothermalanti-icingofaero-engineinletstrutJ.ActaAeronauticaetAstronauticaSinica,2017,38(8):121066.

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2017.121066

V211.4

A

1000-6893(2017)08-121066-12