弧齿锥齿轮接触印痕面积的定量分析

门志远,李林宏,张耀辉

(装甲兵工程学院, 北京 100072)

【后勤保障与装备管理】

弧齿锥齿轮接触印痕面积的定量分析

门志远,李林宏,张耀辉

(装甲兵工程学院, 北京 100072)

为解决传统“目测法”定性分析弧齿锥齿轮接触印痕的不足,利用高清摄像头采集弧齿锥齿轮接触印痕图像,使用Matlab图形图像处理工具箱对图像进行定量分析,获得弧齿锥齿轮接触印痕面积占比。通过实例获取接触印痕面积占比与安装距的关系,验证了方法的可行性。

弧齿锥齿轮、接触印痕、图像处理

弧齿锥齿轮冲击小、噪音低、承载能力高、传动平稳,被广泛应用到各种高速重载的传动机构中,如汽车、拖拉机、航空航天等行业[1],其啮合设计理论、动力学分析和加工技术已趋成熟[2-4]。

弧齿锥齿轮接触印痕的面积及位置是反映其接触精度的重要指标,是设计制造和装配的重要依据。国内很多专家学者对弧齿锥齿轮接触印痕的观察和分析进行了研究。文献[5]分析了弧齿锥齿轮装配过程中影响接触印痕的因素,提出调整啮合面的方法并分析了着色印痕的变化规律。文献[6]根据弧齿锥齿轮接触印痕的变化规律,介绍了调整接触区的不同方法。文献[7]针对工作状态与启动状态下着色印痕变化的问题,提出了的减少启动状态下的偏载和振动的。文献[8]利用CCD摄像机采集了弧齿锥齿轮接触印痕的数字图像,并用图像处理技术提取了接触印痕的边界轮廓,提出一种滤波方法。现阶段对弧形锥齿轮接触印痕的研究大多通过“目测法”指导装配过程中齿轮的调整,对接触印痕的分析停留在定性分析,主要依赖于人的主观经验。文献[8]虽利用图像处理技术提取出接触印痕轮廓,验证了图像处理的可行性,但没有进一步分析处理。

本文利用图像处理技术获取弧齿锥齿轮接触印痕面积与全齿面面积之比值,定量分析其与齿轮安装距的关系,为弧齿锥齿轮的精确调节提供依据。

1 弧齿锥齿轮接触印痕的提取

1.1 试验平台

本文构建的试验平台如图1所示。通过三爪卡盘将齿轮夹紧,两卡盘中心线处于同一高度,并相交成90°。底座可通过导轨滑动并固定,以适应不同大小的齿轮实验。手轮可以调节齿轮的安装距。导程为3 mm,将手轮锁紧后可转动齿轮啮合。

图1 弧齿锥齿轮啮合试验台

1.2 弧齿锥齿轮接触印痕的图像采集

利用试验平台进行弧齿锥齿轮啮合试验。将齿轮安装在试验台上,取安装距为标准值。弧齿锥齿轮的安装距为分锥顶点至定位面的轴向距离。利用机油将红丹粉稀释,使其涂抹在轮齿表面且不流淌下来,在主动齿轮齿面涂抹一层稀释后的红丹粉。为减少偶然性,最少选择三个齿面进行试验。啮合时给从动齿轮一定的阻力,摇动手轮使两齿轮啮合,主动齿轮齿面上的红丹粉层会被破坏留下印痕。因弧齿锥齿轮齿面有弧度,直接拍摄的图像不是平面图像,需进行处理,本文将宣纸平铺到涂有稀释红丹粉的接触印痕表面,获得接触印痕的平面展开图。利用高清摄像头对提取的印痕拍摄,所拍摄的印痕原始图像如图2所示。

图2 接触印痕原始图像

2 基于Matlab的弧齿锥齿轮接触印痕的图像处理

Matlab图像处理工具箱中包含了丰富的图像处理函数,可以进行图像变换、图像增强、线性滤波等[9]。本文利用Matlab图像处理工具箱对图片进行分析处理,并获取接触印痕面积与所占齿面面积之比。

2.1 图像二值化处理

摄像头拍摄的原始图像为RGB图片,为方便后续处理,先将图像转化为灰度图,所用函数为rgb2gray函数。因试验中红丹粉涂抹厚度的差异和拍摄光线等因素的影响,灰度变换后的图像灰度值有一定的误差。为了方便计算,必须进行二值化处理。二值化处理是通过设定某一阈值,将小于该阈值像素的灰度值设置为0,否则将灰度值设置为255,使灰度图转换成只有两个灰度值的黑白图像。如果阈值选取不当,灰度图经二值化处理后会丢失原始图像中的一些信息,二值化处理关键在于正确的选择阈值。

阈值选取的常用方法有整体阈值法、局部阈值法、动态阈值法等。使用imhist函数可以观察灰度图的像素分布情况,但需进行多次尝试后选取合适的阈值进行二值化处理,偏差较大。使用graythresh函数可以找到图片中的最佳阈值,偏差概率最小,将获得的最佳阈值传递给im2bw函数可以完成二值图像的转换。二值化后的图像如图3所示。

图3 二值化图像

2.2 图像平滑及腐蚀处理

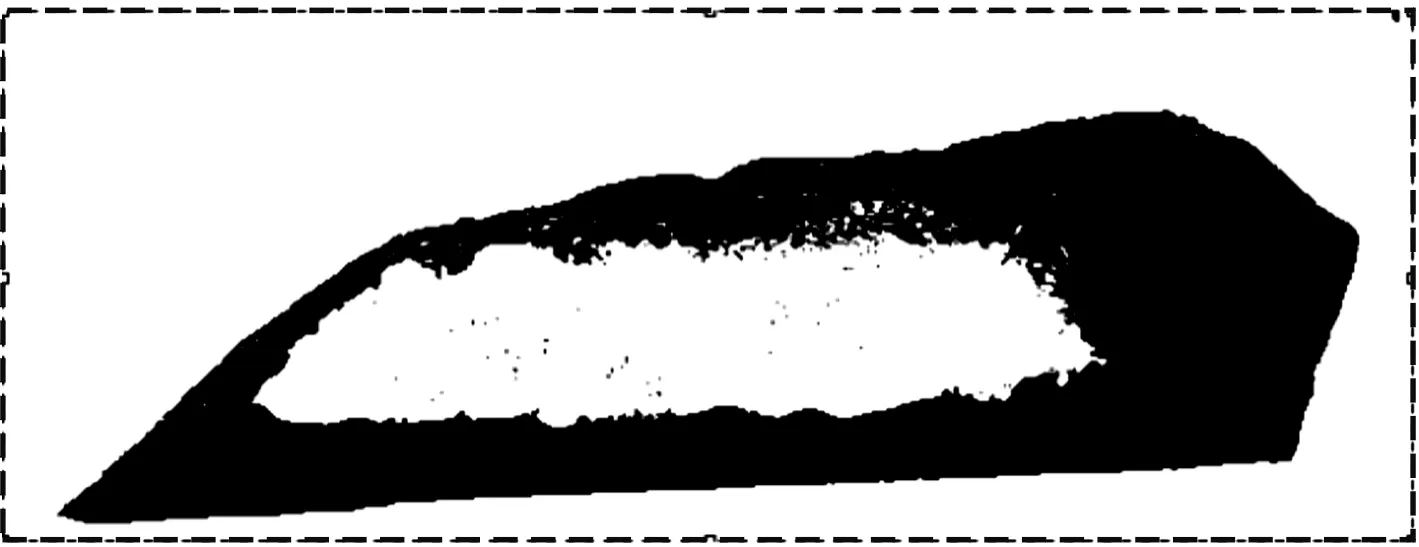

图像采集及图像处理的过程中有可能产生一些不必要的噪声波。图像平滑处理能够减少噪声波。中值滤波是一种非线性平滑处理方法,适用于滤除图像扫描噪声波[10]。通过medfilt2函数可以实现中值滤波。经中值滤波处理后的图像如图4所示。

图4 中值滤波处理后的图像

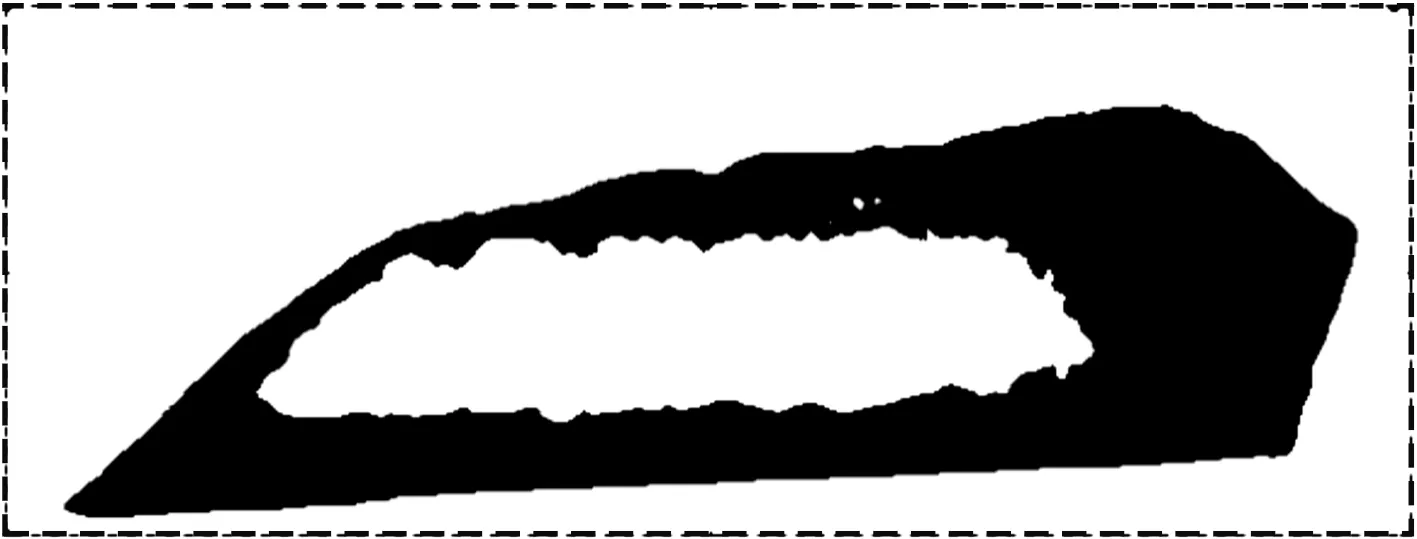

经中值滤波处理后的图像还存在着一些去不掉的细小孔洞,为使计算更加准确,需将这些空洞填充。腐蚀操作可以将像素值设置为临近区域的最小值,填充孔洞。在Matlab中通过imerode函数实现图像的腐蚀。腐蚀处理后的图像如图5所示。

2.3 接触印痕面积占比

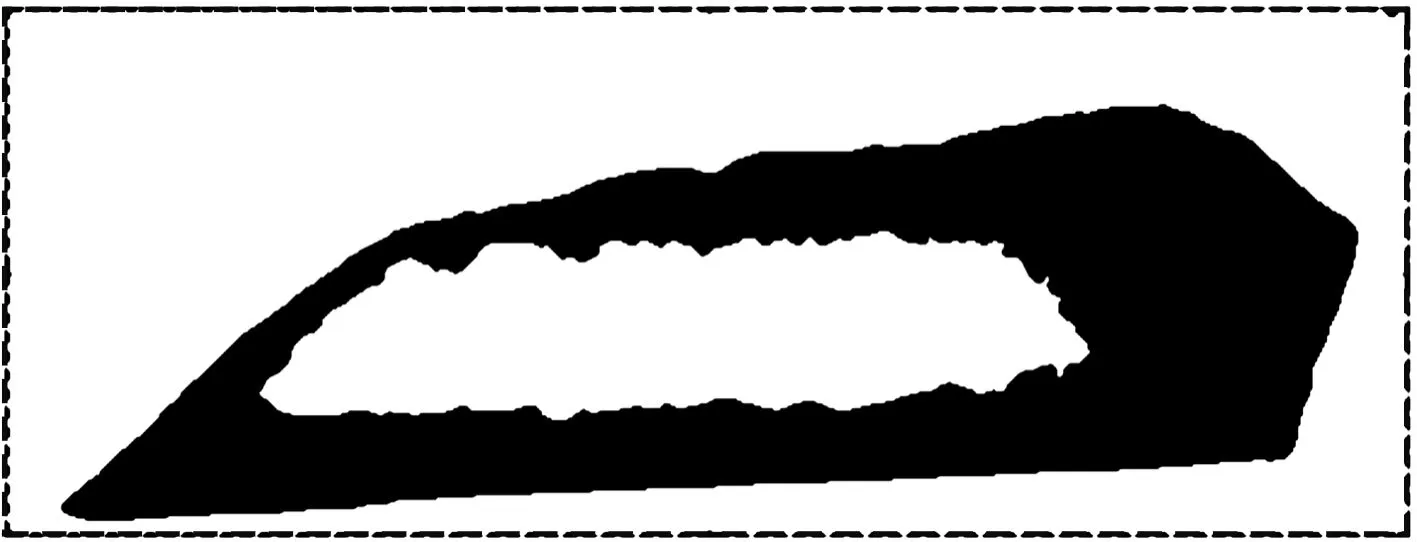

图像由像素点组成,可以通过计算目标图像中像素点的个数求出图像的面积。要获取接触印痕面积占整个齿面面积之比值,只要求出印痕像素点及整个齿面的像素点即可。如图5所示,经图像处理后的二值图像只有黑白两个颜色,背景和印痕为白色,灰度值为255,除去印痕的齿面为黑色,灰度值为0。首先计算黑色区域的像素点个数记为a,然后对图像取反,使图像黑白颜色互相转换。之后利用imfill函数对图像进行填充,imfill函数可将二值图像中黑色背景下的区域或者空洞填充为白色,即将取反后的接触印痕填充为白色,获得图像中的白色区域即为整个齿面形状,如图6所示。

图5 腐蚀处理后的图像

图6 全齿面图

计算出图像中白色区域的像素点个数b即为整个齿面的像素点个数。可得接触印痕面积与整个齿面面积的比值为:

t= (b-a)/b

(1)

其中:t为接触印痕占齿面面积的比值,a为除去接触印痕后齿面像素点个数,b为整个齿面的像素点个数。

3 实例分析

3.1 试验过程

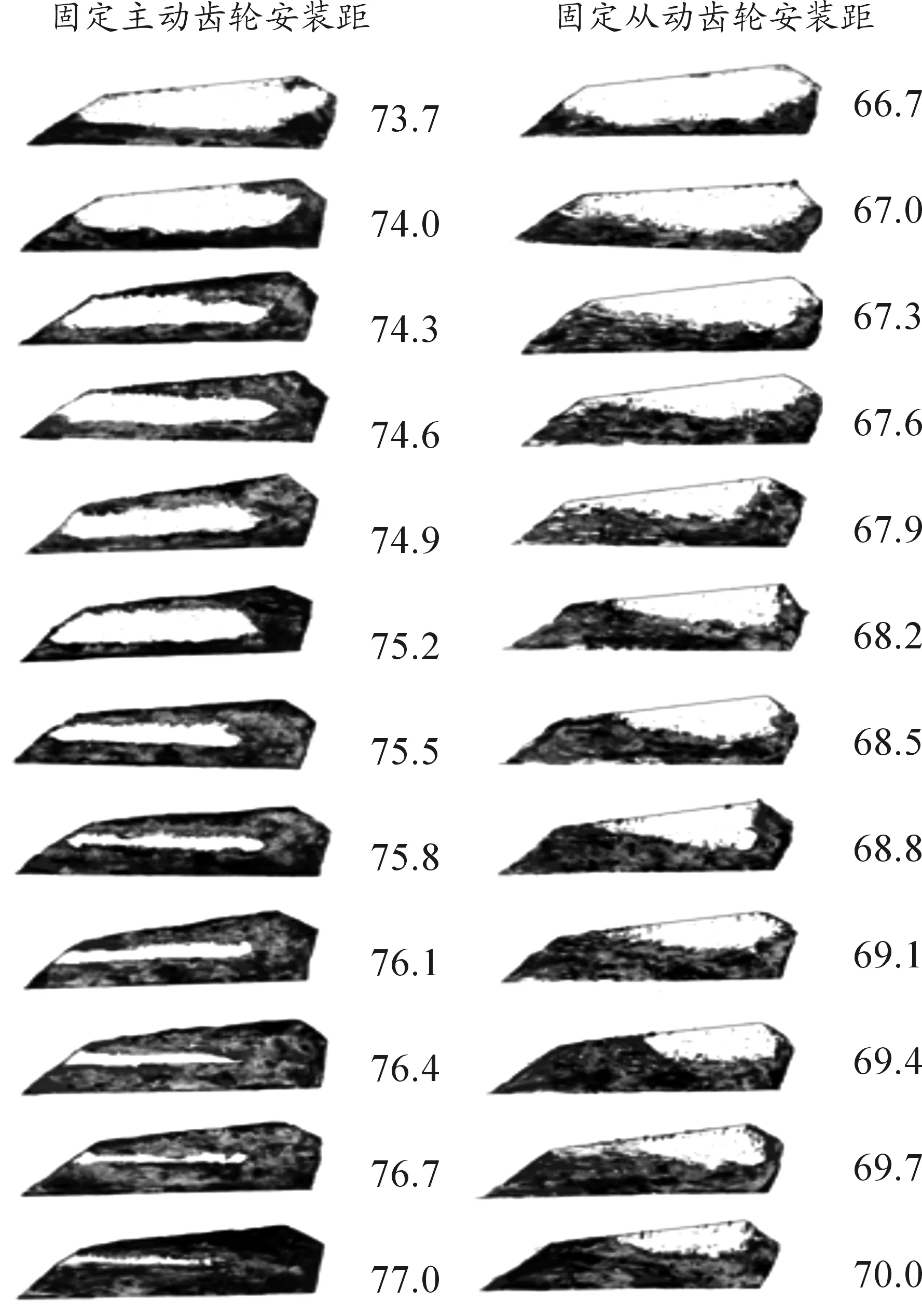

本文试验齿轮为某装备风扇联动装置的一对弧齿锥齿轮,主被动齿轮齿数均为14。弧齿锥齿轮的安装距一般根据结构确定,因本文中两齿轮的厚度不同,主动齿轮的标准安装距为67 mm,被动齿轮的标准安装距为74 mm,如图1所示。首先将齿轮调整到标准安装距,然后进行啮合试验提取接触印痕,进行记录。通过手轮调整齿轮的安装距,进行多次啮合试验,提取不同安装距下弧齿锥齿轮的啮合印痕。固定主动齿轮安装距为67 mm,将被动齿轮安装距调到最小的位置为73.7 mm,安装距不可能继续减小,因此时齿侧间隙已经太小。然后将主动齿轮的安装距依次增加0.3 mm进行啮合试验,记录下每组接触印痕及安装距。共进行12组试验,被动齿轮安装距离共移动3.3 mm。然后固定被动齿轮安装距为74 mm,主动齿轮安装距调到最小为66.7 mm,依次增加主动齿轮安装距进行相同试验。通过高清摄像头拍摄下24组接触印痕,如图7所示。被动齿轮安装距增大到 77 mm后,齿轮啮合变为边缘接触,接触印痕逐渐变为一条细线,主动齿轮安装距增大到70 mm后齿轮啮合变为角接触,接触印痕向齿面右上角变小,此时齿侧间隙过大,无法正常啮合,所以本文试验将安装距从标准距离增大3 mm。

图7 接触印痕总图

3.2 试验数据处理

将每组安装距下的印痕面积占比记录下来如表1所示。

表1 不同安装距下接触印痕面积占比

为方便寻找规律,将数据做成曲线,如图8所示。

由表1及图8可知,当安装距从最小距离经标准位置逐渐增大时,接触印痕面积减小幅度较明显,随着安装距的增大,接触印痕面积呈减小趋势,当减小到一定值时会出现波动现象然后继续减小。此时接触印痕面积相差不大,波动原因可能是啮合过程或粘取印痕时红丹粉的浓度不同导致的实验误差。真实的曲线呈持续减少趋势,与定性分析所得结论基本吻合。

图8 接触印痕面积占比与安装距关系

4 结论

本文利用图像处理技术对接触印痕图像进行定量分析,计算出不同安装距下接触印痕的面积占比。该方法解决了传统“目测法”过于依赖人的主观经验的不足。通过实例验证了方法的可行性,为指导弧齿锥齿轮装配及维修的精确调节提供了依据。

本文初步研究了接触印痕面积定量分析的可能性,试验中存在着一定的误差。未来应将接触印痕面积与接触印痕所处位置结合起来,定量指导齿轮的调整距离及方向,为装配和维修提供更加准确的依据。

[1] 董红涛.弧齿锥齿轮技术研究的现状和发展趋势[J].机械传动,2012,36(10):115-118.

[2] 苏进展,方宗德.弧齿锥齿轮印痕稳定性优化设计与实验[J].航空动力学报,2012,27(11):2622-2628.

[3] 杨荣,陈聪慧,战鹏,等.大功率弧齿锥齿轮设计技术研究[J].航空发动机,2012,38(5):22-26.

[4] 庄中.格里森弧齿锥齿轮磨齿技术的发展[J].汽车工艺与材料,2004(9):11-18.

[5] 王辉,王志哲,周思之.航空发动机弧齿锥齿轮着色印痕技术研究[J].航空发动机,2010,36(1):50-52.

[6] 侯文建.弧齿锥齿轮接触区的调整[J].机械传动,2010,34(2):76-78.

[7] 许振君.两种使用状态下弧齿锥齿轮着色印痕分析[J].机械传动,2014,38(2):166-169.

[8] 王裕清,祝运攀.弧齿锥齿轮接触斑点图像采集及预处理[J].河南理工大学学报,2009,28(2):194-198.

[9] 于万波.基于MATLAB的图像处理[M].北京:清华大学出版社,2015.

[10] 陈刚,魏晗,高毫林,等.MATLAB在数字图像处理中的应用[M].北京:清华大学出版社,2016.

QuantitativeAnalysisoftheContactMarksAreaofSpiralBevelGear

MEN Zhiyuan, LI Linhong, ZHANG Yaohui

(Academy of Armored Force Engineering, Beijing 100072, China)

In order to solve the traditional visual method that can only qualitatively analyze the contact marks of spiral bevel gear,it uses the high definition camera to collect the spiral bevel gear contact marks image. Using the Matlab image processing toolbox, we have the quantitative analyze of the image, and get relationship between the spiral bevel gear contact marks area ratio. The relationship between the area of contact and the installation distance is obtained through the example, which confirms the feasibility of the method.

spiral bevel gear; contact marks; image processing

2017-05-13;

2017-06-25

国家社科规划基金项目(9140A27040411JB35)

门志远(1992—),男,硕士研究生,主要从事装备维修工程研究。

张耀辉(1960—),男,教授,博士,主要从事装备维修工程研究。

10.11809/scbgxb2017.10.021

本文引用格式:门志远,李林宏,张耀辉.弧齿锥齿轮接触印痕面积的定量分析[J].兵器装备工程学报,2017(10):104-107.

formatMEN Zhiyuan, LI Linhong, ZHANG Yaohui.Quantitative Analysis of the Contact Marks Area of Spiral Bevel Gear [J].Journal of Ordnance Equipment Engineering,2017(10):104-107.

TH132.41

A

2096-2304(2017)10-0104-04

(责任编辑杨继森)