新型连续式多晶硅渣浆干燥机的开发及流场模拟

王晓静 马东云 刘雅茜 孙启蒙 陆晓咏 徐义明 秦凤祥

(1.天津大学化工学院;2.中建安装工程有限公司)

新型连续式多晶硅渣浆干燥机的开发及流场模拟

王晓静1马东云1刘雅茜1孙启蒙1陆晓咏2徐义明2秦凤祥2

(1.天津大学化工学院;2.中建安装工程有限公司)

根据多晶硅生产中固渣浆料的处理特点和难点,设计开发了一套连续密闭的干燥机,通过一定简化后,建立了干燥机的三维模型,并应用CFD软件Fluent14.5初步模拟了干燥机内的流体流动,计算中采用RNGκ-ε湍流模型。结果表明:在辐杆与螺带和旋转锥筒连接处有大量的漩涡产生,边界层分离;在旋转锥筒和内、外螺带的搅拌作用下,流体连续流动,形成轴向、径向与切向流,湍流程度加剧;锥筒外的湍流程度比锥筒内的显著。构建了连续式双螺旋干燥机小试装置实验系统,在全满流状态下,以浓盐水代替固渣浆料进行冷模实验,研究了轴向、径向和切向三维分速度的分布特征。实验结果表明:锥筒转速和循环量对流体轴向速度作用不明显,在螺带和锥筒作用下形成的涡流具有二次导流作用,带动流体切向和径向周期运动。实验结果与流体仿真结果表现出良好的一致性,均证明了连续式密闭嵌套的双螺带干燥机设计的合理性和有效性。

干燥机 多晶硅 设计开发 CFD数值模拟 冷模实验

符号说明

b——螺带宽度,mm;

c——锥筒与螺带间隙,mm;

cp——定压比热容,J/(kg·K);

D1——锥筒大端直径,mm;

D2——锥筒小端直径,mm;

d——进料管直径,mm;

g——重力加速度,m/s2;

H——锥筒长度,mm;

h——螺带长度,mm;

S——螺带间距,mm;

t——温度,K;

u——速度矢量;

v——平均轴向流速,m/s;

θ——时间,s;

λ——导热系数,W/(m·K);

μ——粘度,Pa·s;

ρ——密度,kg/m3;

φ——散逸热速率,J·m3/s。

近年来,随着能源价格和原材料成本的提高,迫切需要开发新的能源。绿色环保、安全无污染的太阳能成为研究的重点之一,而多晶硅是发展太阳能电池的必备材料,因此多晶硅的生产和纯度的提高成为研究的重点。就目前的多晶硅生产工艺来看,改良西门子法比较成熟[1~4]。然而在合成、提纯等工艺中会产生含有四氯化硅、三氯氢硅(统称氯硅烷)与二氧化硅及氯化物等的固渣浆料。这其中所含的二氯二氢硅、三氯氢硅及四氯化硅等是有毒物质,而且极易与空气和水反应生成易燃易爆物质,因此多晶硅固渣浆料如果不加处理任意排放,势必会对环境产生污染。目前,较普遍的处理方法是通过干燥的手段,使氯硅烷转换为气体分离出来,而干燥后的渣料送往后续工艺,减少了水解处理量,同时分离出来的氯硅烷气体可以继续输送到多晶硅还原炉内循环使用。但是,传统的渣浆干燥机采用间歇操作,干燥设备一次投料量大,因此对设备的承载量和热负荷提出了新的挑战。

学者们对于多晶硅生产中固渣浆料的处理进行了很多的研究和尝试。杨涛详细论述了改良西门子法的工艺流程,并提出了工艺设计中应该注意的问题[5]。刘刚等则对改良西门子法中三氯氢硅的精馏工艺进行了改进,将传统的三塔精馏工艺改造为四塔精馏,从而降低了三氯氢硅中P、B等杂质的含量,可使纯度达到99.999%[6]。李群生和王翔宇对三氯氢硅粗馏的三塔精馏过程进行了模拟,利用响应曲面法分析探究了不同操作参数和结构参数对产品组成的综合影响,并给出了流程的参数组合[7]。李国栋等利用Aspen软件对三氯氢硅的还原过程进行了模拟,通过对工艺参数的优化,提高了生产效率并且降低了能耗[8]。姜利霞等提出了一种冷氢化低能耗精馏提纯工艺[9]。

本课题组研发的干燥机采用连续操作,减小了由于间歇操作对设备施加的交变载荷的影响,而且采用了新型结构,使得干燥机单位体积的传热面积增加,增大了干燥设备的热负荷,处理能力有所提高。干燥机的密封结构更加合理,隔离了水和空气,操作安全。对于多晶硅的安全生产、节能降耗具有重要的意义。通过一定的简化后,建立了该连续式干燥机的简化模型,并采用CFD软件Fluent14.5对干燥机内的流场进行了初步模拟。同时构建了干燥机小试装置,进行冷模实验,通过对示踪粒子的追踪记录,获得其运动轨迹用以反映流体的运动情况,求得各个方向的速度并与模拟结果进行对比,以期验证结构设计的合理性、获得基础的流场和速度分布,为工程实践提供指导。

1 数学模型和物理模型

1.1 数学模型

假设干燥机内流动时各流场参数是不随时间变化的,因此可看做单相稳态流动。干燥机内浆料的运动速度较低,可视为不可压缩流体的流动。则连续性方程、Navier-Stokes动量方程和能量方程分别如下[10]:

连续性方程 ▽·u=0

由于固体锥面存在旋转运动,因此壁面附近存在高剪切流,并伴随漩涡的产生,因此湍流模型采用RNGκ-ε模型:

1.2 物理模型

新型连续式干燥机具有以下优点:

a. 新型干燥机采用嵌套双锥结构,物料在干燥机内经过锥筒和圆柱筒的两次换热。同时,外螺带和锥筒均是中空结构,内通蒸汽,增加了单位体积的传热面积。

b. 入口管深入到干燥机的内部,加上锥筒的存在将干燥机内的空间分成两部分,因此物料在干燥机内的行程是两个干燥机的长度,增加了物料的停留时间。

c. 出口处设置多级星形阀实现物料的连续排出,并可保证干燥机内的密闭环境。

该连续式干燥机的工作原理为:物料通过进料管进料,在旋转锥筒和内螺带的带动下,向左流动并和锥筒进行换热,在最左端进入锥筒和外筒壁之间的流道继续和锥筒、外筒壁进行换热,最后氯硅烷气体从C流出,固渣由星形阀D实现连续出料。干燥机简图如图1所示,具体参数如下:

锥筒大端直径D11 300mm

锥筒小端直径D2280mm

锥筒长度H2 700mm

螺带长度h2 500mm

进料管直径d140mm

螺带宽度b8mm

螺带与筒壁间隙c10mm

螺带间距S1 400mm

图1 连续式卧螺锥套回转干燥机简图

2 数值模拟和冷模实验

满流是干燥机的一个极端工作状态,也是最危险的状态,此时对干燥机内各构件的要求也是最高的。因此,文中的流场分析是在干燥机满流的状态下进行的。由于物料在干燥机内的流动分为两阶段,即在锥筒内和锥筒外流动,因此模拟分为两部分进行。模型在Pro E中建立,导入Fluent,模拟工作是在Anasys14.5中完成的。

2.1 工业装置模拟

模拟采用RNGk-ε模型,壁温恒定为408K。考虑重力作用。模拟渣浆入口温度344K,渣浆的密度1 470kg/m3,比热770J/(kg·K),导热系数0.099W/(m·K),粘度3.4~6.2mPa·s。模拟的入口速度范围0.06~0.14m/s,锥筒旋转速度6~18r/min,干燥机材料采用304不锈钢,搅拌系统选用45号钢。

2.2 小试装置模拟

按照工业装置的结构,缩比制造完成可视化小试实验装置,采用有机玻璃以便于观察。采用质量体积浓度为21.6g/L、粘度为1.594mPa·s的浓盐水代替多晶硅渣浆,可视为不可压缩流体的流动。采用与工业装置相同的模拟条件,入口设置为速度入口、出口设置为压力出口,并将锥筒内外表面设置为轴向旋转的壁面,对流场进行模拟。

2.3 冷模实验

2.3.1 实验原理

根据田兆君提出的平面镜与摄像机合体的三维立体恢复理论[11],采用高速摄像机结合平面反射镜的单摄像头双影像三维动态粒子示踪方法,在示踪粒子记录中,实现瞬时平面数码影像到空间三维坐标的转换,推导出由平面二维像素坐标到空间三维坐标的变换公式,从而得出粒子的运动轨迹,进而计算得到粒子的速度。由于所配置的浓盐水与示踪粒子等密度,故可以用示踪粒子的速度变化情况推得流体的流动趋势。

2.3.2 实验步骤

实验步骤如下:

a. 了解实验装置和干燥工艺流程特点、熟悉循环泵及高速摄像机等实验装置的使用方法;

b. 确定高速摄像机和平面镜的安装位置(图2),测量得到实验需要的关键尺寸d1=337mm,d2=262mm,d3=462mm;

c. 配置质量体积浓度为21.6g/L的食盐溶液40L,将示踪粒子分3组,分别用自喷漆涂成红、绿、黑3种颜色备用;

d. 将示踪粒子随配置好的食盐溶液加入到干燥装置内,充满;

e. 启动电机,参照数值模拟设定值,调节电机转速大小和循环泵的流量,待装置运行稳定后,开启高速摄像机,开始摄像,为提高实验的准确性,每种条件摄像3次;

f. 调节电机转速和循环泵流量,重复上述试验步骤;

g. 实验结束后整理器材,用清水将小试装置冲洗干净;

h. 实验数据处理。

图2 设备布局图

3 结果分析

3.1 工业装置模拟结果分析

对于螺旋式设备,轴向速度和切向速度是研究的重点。图3给出了入口速度为0.12m/s,锥筒转速为15r/min,流体粘度为3.4mPa·s时,锥筒内z=0mm截面的速度矢量分布云图,由图3可以看出流体进入干燥机,在旋转锥筒和螺带的作用下,形成切向流动、径向流动和轴向运动。

图3 z=0mm截面速度矢量分布云图

如图4所示,流体流动过程中,迎向流体的螺带面压力较高,导致背向流体的一面出现低压区,低压区的存在使得流体产生漩涡,出现边界层分离。随着流动的进行,接近锥筒大端时,由于流体流道的扩大,流体流动剧烈程度降低,漩涡很少或消失。在内外流体区域的过渡区,流体的速度较小,在锥筒内不断进入的流体的压力下进入锥筒外区域。在锥筒外区域,流体在外螺带和锥筒的带动下向出口处流动,由于锥筒外区域的动力部件较多,因此整体的流速和湍动要比在锥筒内区域的大。

图4 截面I处速度矢量分布云图

图5给出了z=0mm截面切向速度分布云图。产生流体切向速度变化的原因有两个:一是由于旋转锥筒的带动,二是由于螺带和辐杆的搅拌作用。因此也可以看出在锥筒附近,切向速度变化较大,切向速度梯度较大。同时还可看出辐杆对流体切向速度的影响也较大,在辐杆附近切向速度有较大的变化。

图5 z=0mm截面切向速度分布云图

图6为轴向速度分布云图。轴向速度在辐杆和锥筒附近较大。由不同轴向截面的速度分布云图可以看出在流体流通面积较小时,轴向速度较大,如物料刚进入干燥机时,流道较为狭窄,此时轴向速度变化快,速度梯度大,随着流动的进行,流体流道的扩张,轴向速度变化趋于平缓,只是在螺带和辐杆的附近有较大的变化,但只是局部效应。当流体由锥筒内向锥筒外流动时,流体的流道变窄,因此流体的轴向速度又有较大的变化,而后趋于平缓直到出口处。

图6 z=0mm截面轴向速度分布云图

图7为不同轴向截面的速度矢量分布云图,由图可见由于重力和旋转锥筒的作用,流体在偏离重力方向大约120°时速度达到最大,而后出现边界层分离[12],流体在重力作用下回落并与上升流体碰撞掺混,产生漩涡。

图7 不同轴向截面速度矢量分布云图(锥筒内)

3.2 小试装置模拟结果分析

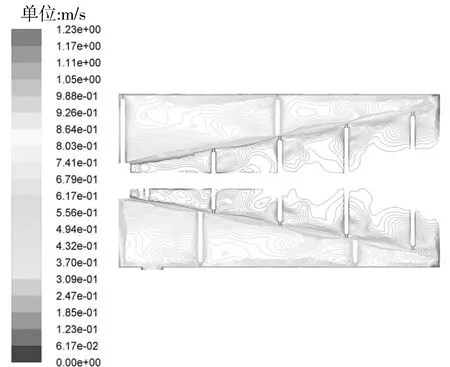

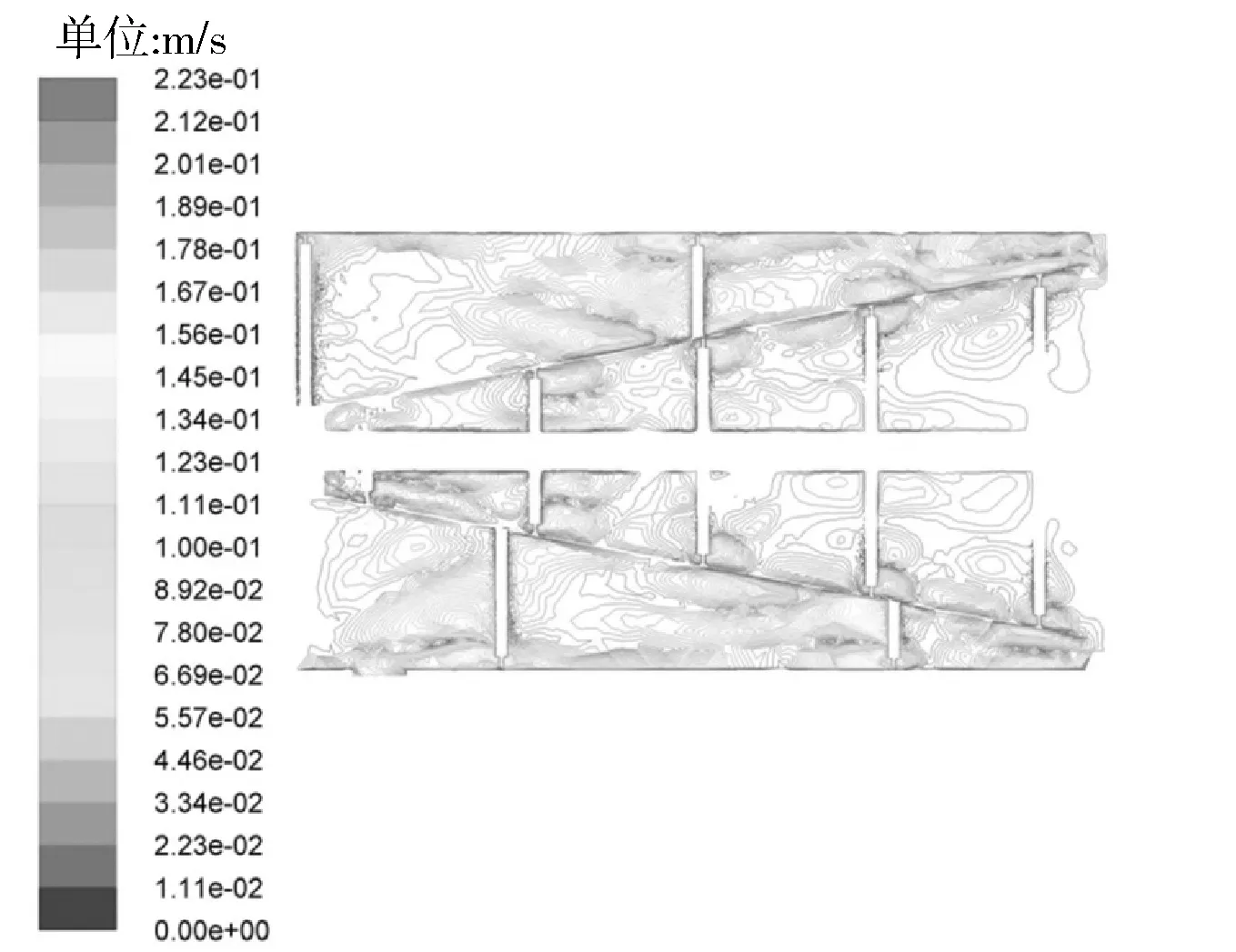

图8、9给出了入口速度为0.10m/s,锥筒转速为12r/min时流体速度分布云图和速度矢量分布云图。由图可知,流体进入锥筒后轴向速度整体呈减小趋势,随轴向距离增加,锥筒内的空间逐渐增大,因此锥筒内侧流体的速度会越来越小。在内螺带、辐杆与锥筒连接处和外螺带、辐杆与外筒连接处,由于螺带和旋转壁面的作用,流体在流动过程中形成漩涡,流动程度加剧,速度边界层减薄,流场分析结果与工业装置流场分析结果一致。这表明,连续式锥套双螺旋干燥机搅拌效果明显,提高传热能力,改善了传热效果。

图8 速度分布云图

图9 速度矢量分布云图

3.3 小试装置实验结果分析

为了便于观察,本实验以锥筒外流体运动为研究重点。根据流体运动的空间轨迹,采用速度计算公式,计算得到轨迹上各点的速度。图10、11分别给出了锥筒转速为17r/min,泵的循环量为2.3L/min时,示踪粒子在轴向、径向和切向各点的速度随轴向截面的变化。

图10 轴向速度随轴向截面的变化

图11 径向、切向速度随轴向截面的变化

由图10可以看出,锥筒外侧,轴向速度较平缓,在各个位置处,流体轴向速度随轴向截面的变化没有明显规律,在轴向截面为20、130、450mm位置处,轴向速度的波动尤其剧烈,经分析发现,这些位置为外螺带与辐杆连接处,与流场模拟结果一致。这表明:由于螺带和辐杆的搅拌作用,流体流动加剧,湍动能提高。由图11可以看出,径向和切向的速度大体上保持一致的变化趋势。由于外螺带搅拌作用和锥筒的旋转作用,带动流体旋转运动,形成切向流和径向流,所以切向和径向速度有较大的变化。且干燥机在匀速地旋转,螺带和锥筒做周期运动,因此速度也在一定值的上下范围内波动。

4 结论

4.1 相比传统多晶硅固渣干燥机,该连续式干燥机可以实现连续密闭操作,其嵌套双锥结构增大了单位体积传热面积,双螺带结构加剧流体流动。

4.2 在旋转锥筒和螺带作用下,导致大量漩涡产生;流体随锥筒旋转到达一定高度,在重力作用下回落,出现边界层分离。由于锥筒外区域的动力部件较多,因此流速和湍动量要比在锥筒内大。

4.3 流体进入干燥机后形成轴向、径向和切向流,切向和径向速度随锥筒的周期性旋转做有规律的变化,流体的轴向速度随流体通道的变化而增大或减小。

4.4 冷模实验与流体仿真结果均证明了连续式密闭嵌套的双螺带干燥机设计的合理性和有效性。

[1] 卜新平.国内外多晶硅行业现状与发展趋势[J].化学工业,2008,26(7):32~41.

[2] 冉炜,兰天石,覃攀,等.等离子体还原SiCl4一步法制备多晶硅实验研究[J].人工晶体学报,2007,36(4):828~831.

[3] 温雅,胡仰栋,单廷亮.改良西门子法多晶硅生产中分离工艺的改进[J].化学工业与工程,2008,25(2):154~159.

[4] Seifert D A,Browning M F.Pilot-scale Development of the Zinc Reduction Process for Production of High-purity Silicon[J].Processing of Energy and Metallic Minerals,1982,78(216):104~115.

[5] 杨涛.改良西门子法生产多晶硅工艺设计探讨[J].贵州化工,2009,34(3):7~11.

[6] 刘刚,秦榕,刘生章,等.改良西门子法生产多晶硅精馏工艺的改进[J].有色金属(冶炼部分),2013,(9):56~59.

[7] 李群生,王翔宇.响应曲面法对三氯氢硅精馏工艺的优化[J].北京化工大学学报(自然科学版),2015,42(1):16~20.

[8] 李国栋,张秀玲,胡仰栋.电子级多晶硅生产工艺的热力学分析[J].过程工程学报,2007,7(3):520~525.

[9] 姜利霞,万烨,司文学,等.一种用于处理冷氢化料的低能耗精馏工艺[J].化工管理,2014,(12):91~92.

[10] 陈涛,张国亮.化工传递过程基础[M].北京:化学工业出版社,2009.

[11] 田兆君.喷动旋转流化床气固两相流畅的模拟计算与实验分析[D].天津:天津大学,2005.

[12] 陈敏恒,丛德滋,方图南,等.化工原理[M].北京:化学工业出版社,2008.

DevelopmentandCFDSimulationofNewContinuousDryerforPolysiliconSlurryDisposition

WANG Xiao-jing1, MA Dong-yun1, LIU Ya-qian1, SUN Qi-meng1, LU Xiao-yong2, XU Yi-ming2, QIN Feng-xiang2

(1.SchoolofChemicalEngineeringandTechnology,TianjinUniversity; 2.ChinaConstructionInstallationEngineeringCo.,Ltd.)

Considering both characteristics and difficulties in producing polysilicon slurry, a continuous airtight dryer was designed and 3D model was established, including making use of CFD Fluent to simulate the fluid flow in the rotating dryer and adopting RNGk-εturbulent model in the calculation. Results show that, a

王晓静(1963-),副教授,从事化工机械设备、干燥及造粒技术等研究工作。

联系人马东云(1988-),硕士研究生,从事动力设备开发制造、制冷和传热工程研究工作,madongyun@tju.edu.cn。

TQ051.8+92

A

0254-6094(2017)02-0184-07

2016-05-26,

2016-12-05)

(Continued on Page 195)