氯乙烯合成设备的关键制造技术

王玉昌

(唐山三友氯碱有限责任公司,河北 唐山 063305)

氯乙烯合成设备的关键制造技术

王玉昌

(唐山三友氯碱有限责任公司,河北 唐山 063305)

阐述了合成转化器换热管和管板“强度胀”、“强度焊”、“焊胀结合”3种连接型式的特性,通过对比分析确定最佳连接型式,并在生产实践的基础上提出了控制换热管和管板连接可靠性的工作重心。

转化器;管板;换热管;泄漏;连接型式

氯乙烯合成工序的主要任务是将合格的氯化氢气体和乙炔气体按一定比例进行充分混合、脱水后,在转化器内氯化汞触媒的催化作用下合成粗氯乙烯气体,然后经脱汞、脱酸、水洗、碱洗后,送至氯乙烯压缩岗位,由此可见,转化器是氯乙烯单体生产的关键设备。唐山三友氯碱有限责任公司自投产以来转化器发生过多次泄漏,且泄漏后维修极其困难,因此合成转化器运行的正常与否直接影响到氯乙烯单体的产量及企业的经济效益。

1 设备结构及主要工艺参数

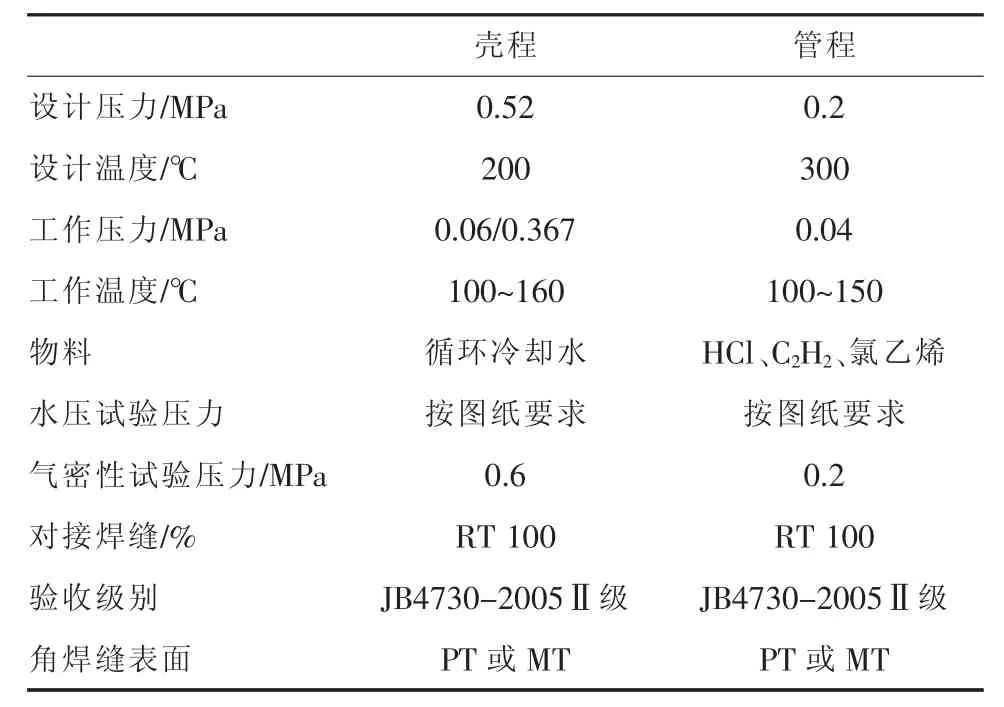

转化器是氯化氢气体和乙炔气体在内部充装氯化汞触媒的作用下合成氯乙烯的设备,属于固定管板式换热器,规格有Dg2 400、Dg2 800、Dg3 000、Dg3 200,材质为 Q235-B、Q245R、Q345R;换热管规格为 Ø57×3.5×3000、Ø45×3.0×3000、Ø51×3.0×3 000,材质为20#钢。换热管与管板采用强度胀接或胀焊结合,上、下底盖均是一个由带短节的乙型平焊法兰及椭圆形(或锥形)封头组成。转化器的主要工艺参数见表1。

工艺流程如下:管程工作介质进入转化器之前先经两级石墨冷却器降温(冷却介质为-35℃盐水),再用酸雾过滤器除掉其中的大部分冷凝酸(也就是大部分水),乙炔和氯化氢的混合气体进入转化器管程,在催化剂的作用下生成氯乙烯,其反应为放热反应,热量由壳程的循环冷却水带走。

2 使用过程中存在的问题

转化器投入生产使用一段时间后,一些转化器出现换热管泄漏问题,介质泄漏部位主要集中于管板与换热管之间的连接部位或距离换热管端部100 mm处,泄漏数量和频次不确定。

表1 转化器壳程、管程的主要工艺参数表

3 泄漏原因

(1)转化器在选材、制作方面不合理。换热管选材不合理或材料整批质量不均,造成转化器在制作过程中胀管接头质量难以保证。

(2)换热管热处理工序温度控制不好,达不到预期的退火目的。

(3)胀管在胀接前管头没有抛光或抛光不够,胀接时胀接面上夹有杂物或污物,造成胀接时严密度不够。

(4)换热管胀接过程中胀接力不够,胀管和管板之间不能产生永久性变形和塑性变形。

(5)换热管在胀接过程中,胀接力过大,造成换热管产生裂纹影响转化器达不到技术要求。

(6)转化器在运输过程中,方法不当造成局部换热管轴向受力过大,使部分换热管产生松动。

(7)在安装过程中,管板大法兰上的螺丝受力不均,使得加在管板上的附加弯矩不均,从而使转化器产生泄漏,这种现象一般在转化器使用几天或几周后容易出现。

(8)温差热应力的影响。由于转化器运行过程中管程与壳程之间的温度差异,使得转化器筒体与换热管热变形不等,影响胀接处产生较大的受力,从而使转化器产生泄漏,这种现象在转化器频繁开停车时较为常见。

(9)在生产过程中,由于前道工序的石墨换热器温度控制不够或酸雾过滤器酸雾去除效果不佳,使得混合气进入转化器之前脱水脱酸不完全,引起管板与换热管连接部位的腐蚀,轻者使转化器换热管内的部分催化剂触媒结块堵塞换热管,重者则腐蚀管板法兰或换热管与管板连接处,长时间就会导致转化器泄漏。

(10)转化器使用时间较长,由于胀接处的应力松弛而导致泄漏,这种现象一般认为是正常使用过程中的自然泄漏。

4 连接型式

转化器换热管与管板的连接型式是整个转化器加工制造过程中的最关键技术,一般采用的是“胀接”、“焊接”、“焊胀结合”的加工制作工艺。

4.1 “强度密封胀接”连接型式

这种连接型式一般认为是比较常规可靠的,少了一道换热管与管板的焊接程序,且加工制作费用较低,设备使用寿命和周期一般能够得到保证,其加工制作过程如下。

(1)材质。管板材质选用16 MnR,换热管材质选用20钢,标准为GB9948-2006。

(2)换热管。a.仔细检查、测量每支换热管的内径、外径、壁厚、长度、硬度值并作好记录;b.每支换热管水压试验无渗漏。

(3)管板。a.尺寸要保证满足最小公差要求;b.管孔按如下顺序加工:划线-加工底孔-定位钻孔-铰孔-加工胀接槽。

(4)胀管器的选择。a.胀管器的适用范围必须符合换热管的终胀内径;b.胀杆和胀珠与翻边珠的工作表面粗糙度应符合相关要求,不应有沟纹、斑痕、压坑现象。

(5)胀管。a.胀管作业分为初胀与终胀2个步骤。其中,初胀目的是固定换热管,仅使得管外径扩大,贴紧管板管孔不再转动;终胀则需使管段胀大至技术要求,胀管率在控制的要求范围内。b.水压试验有泄漏时,应详细记录位置并在放水后进行补胀,一般补胀工作不过夜,以免胀口生锈。胀口补胀前应复测胀口内径,并确定补胀值。

(6)压力试验。缓慢升压至转化器工作压力,保压30 min后,检查各焊缝、胀接接头处是否渗漏,无渗漏后继续升压至1.4倍工作压力,保压30 min以管壁管板无泄漏、无异常变形,胀接接头无泄漏为合格[1]。

根据转化器的加工制作过程,换热管与管板只采用“强度密封胀接”连接型式有如下不足。

(1)换热管在胀接前管头结合面没有抛光或抛光程度不够,胀接时胀接面上夹有杂物或污物有时会造成胀接时严密度不够。

(2)换热管胀接过程中有时胀接力不够,换热管和管板之间不能产生永久性变形和塑性变形。

(3)换热管在胀接过程中,有时胀接力过大,造成换热管产生微裂纹,增加泄漏的可能性。

(4)转化器在运输过程中,有时方法不当造成局部换热管轴向受力过大,使部分换热管产生松动。

(5)在安装过程中,管板大法兰上的螺丝紧固力量不均匀,使得作用于管板上的附加弯矩不均匀,从而使转化器泄漏的可能性增加,这种现象一般在转化器使用几天或几周后容易出现。

(6)如果换热管与管板之间只采用“强度密封胀接”连接型式,转化器投入使用后温差应力有可能引起换热管和管板之间的“松动滑移”,由此导致转化器泄漏。因为转化器为固定管板式换热器,管束与壳体是刚性连接的,当管程温度较高的流体与壳程温度较低的流体进行换热时,由于换热管的壁温高于壳体的壁温,换热管的伸长大于壳体的伸长,壳体限制换热管的热膨胀,结果是换热管受压、壳体受拉,温差越大,引起的温差应力也越大。由于换热管与管板之间只采用“强度密封胀接”连接型式,那么温差应力将会直接作用于换热管和管板之间的“结合面”,“结合面”这时既要承受应力作用又要起到密封作用,从而使转化器泄漏的可能性增加。

4.2 采用“强度焊”连接型式

这种连接型式一般适用于化工生产现场转化器的维修。在转化器列管泄漏数量不多的情况下,把整台转化器从化工生产装置区拆下来运到设备维修车间进行修复,设备与化工生产系统的隔离和拆装所导致麻烦程度与费用往往比较大,一般在化工生产装置区进行转化器的维修。化工生产装置区属于防火防爆区,一些加工、检测设备不具备使用条件,且维修人员的工作方向、位置和角度有时对维修操作十分不利。采用“强度焊”连接型式可操作性强,但在转化器的加工制作过程中很少采用,原因如下。

(1)在换热管与管板组对之前,对管端外表面锈及管口油污的清理不彻底,将会使焊缝金属产生气孔、夹渣等缺陷。

(2)焊接方法不合理,产生气孔、裂纹等缺陷,影响了焊接质量。在初期转化器的制造过程中,换热管与管板的焊接采用手工电弧焊方法,通过对现场出现泄漏的角焊缝进行检测发现,气孔多发生在焊缝的起弧和收弧处。手弧焊起弧处出现大量气孔,收弧时仍在起弧处,则起弧处有一段距离的气孔不能消除,表面检查无法看出。

(3)如果换热管与管板之间只采用“强度焊”连接型式,转化器投入使用后温差应力将会引起的焊缝金属“焊接缺陷”扩展,导致换热管与管板之间发生腐蚀和泄漏的可能性增加。转化器为固定管板换热器,管束与壳体是刚性连接的。当管程温度较高的流体与壳程温度较低的流体进行热交换时,由于换热管的壁温高于壳体的壁温,换热管的伸长大于壳体的伸长,壳体限制换热管的热膨胀,结果是换热管受压、壳体受拉。这样换热管与管板之间的角焊缝会产生拉脱和剪切应力,这个应力是由换热管管壁和壳体外壁温差引起的,温差越大,引起的温差应力也越大,这时温差应力将会直接作用于换热管和管板之间的焊缝金属,焊缝金属这时既要承受应力作用又要起到密封作用,从而使转化器泄漏的可能性也比较大。

4.3 “焊胀结合”连接型式

这种连接型式一般认为是比较常规可靠的,较“强度焊”多了一道换热管与管板之间的胀接工艺,设备使用周期能够得到保证。其加工制作过程如下。

(1)原材料的质量控制。a.用于受压部件的材料必须是全新的,并且有材料供货厂家提供的材料质量合格证明书,包括材料等级、化学成份和机械性能,材质为Q345R的管板应符合GB713-2008标准,正火状态供货;b.换热管应符合GB9948-2006的规定,换热管应整根供货,不得拼接[1]。

(2)焊前准备。a.换热管两端外表面要除锈,除锈长度不宜小于2倍的管板厚度,除锈方法采用机械法,管端除锈至呈金属光泽;b.穿换热管之前,管板孔内的锈蚀要用砂轮或砂纸清除干净,至露出金属光泽后再穿换热管;c.换热管穿完点焊组对好后,彻底清除施焊区域内的铁锈、油污等,管头伸出管板的长度为4~6 mm,换热管、管板(施焊侧)上的水、油等脏物用丙酮或酒精清洗干净。

(3)焊接及检验。a.打底焊:焊接采用自动钨极氩弧焊打底(填焊丝),焊接位置为全位置焊接;b.打底焊结束后进行 0.2~0.3 MPa 压力的气密试验,以检验焊缝质量,合格后方可继续施焊盖面层;c.盖面焊接:焊接采用自动钨极氩弧焊的方法,焊丝直径要符合相关要求;d.检验:焊缝外观先用肉眼或放大镜进行初步检查,不得有裂纹、气孔、夹渣、未熔合、超标咬边、弧坑及局部凹陷等缺陷,宏观检验合格后再进行100%PT检查,应符合JB4730-2005的要求[2]。

(4)胀接。采用先进的电脑数控液压胀管机,胀接性能好,对管壁无机械损伤,力度均匀稳定。首先,用丙酮清理焊接管接头内表面;然后,用液袋胀管器进行强度胀,当胀管器难进换热管时,应修磨管头,不应用机械方法扩管头,以防焊缝开裂,这时要注意离管板外表面15 mm范围内不胀,防止换热管及焊角出现裂纹。

(5)按转化器设备图纸要求进行水压试验及气密性试验。

(6)消除焊后残余应力。必须制定切实可行的热处理方案,消除转化器设备在制造过程中所产生的焊后残余应力,降低转化器泄漏的可能性。

根据上面转化器的加工制作过程,换热管与管板采用“焊胀结合”连接型式有如下特点。

(1)转化器投入使用后温差应力将会分散作用于换热管和管板的焊缝金属与胀接结合面,使得转化器泄漏的可能性降低。

(2)既克服了单一“强度密封胀接”连接型式的换热管和管板“松动滑移”的可能性,又克服了单一“强度焊”连接型式的焊缝金属“受力+密封”的不足,具有双重保险,从而使转化器泄漏的可能性降至最低。

5 结语

换热管与管板之间采用“焊胀结合”连接型式是最佳选择。换热管与管板不论采用何种连接形式,泄漏后在化工生产现场进行转化器的修复都是被动的补救措施。因此,应采取切实可行的技术管理措施,严格控制设备加工制作的质量关,做到预防泄漏为主,在设备的加工制作阶段把导致转化器泄漏的可能性降至最低。

[1]董其伍,张 雰.换热器.化学工业出版社.

[2]石油化工静设备安装工程施工质量验收规范》GB50461-2008,中国计划出版社.

A key manufacturing technique for vinyl chloride synthesis equipment

WANG Yu-chang

(Tangshan Sanyou Chlor-alkali Co.,Ltd.,Tangshan 063305,China)

This article expounds the synthesis converter heat exchange tube and tube plate expansion of"strength","welding strength","welding expansion combined with"the characteristics of three kinds of connection type,through the comparison and analysis to determine the best connection type,and put forward control on the basis of production practice of the reliability of the heat exchange tube and tube plate connection work center of gravity.

converter;tube plate;heat exchange tube;leakage;connection type

TQ325.1+2

B

1009-1785(2017)10-0029-03

2017-06-06