液氯安全输送过程中存在的问题及改进方法

马立文,周厚果

(山东滨化东瑞化工有限公司,山东 滨州 256600)

液氯安全输送过程中存在的问题及改进方法

马立文,周厚果

(山东滨化东瑞化工有限公司,山东 滨州 256600)

介绍了液氯安全充装情况和在充装过程中存在的问题及相关节能分析。

液氯;充装安全;陆用流体装卸臂;真空泵;屏蔽泵;节能

液氯为淡黄色油状低压液化气体,属2.3类化学危险品,其气态为剧毒气体,具有强烈的刺激作用和腐蚀性,危害程度为Ⅱ级(高度危害);因其本身的剧毒和易气化特性,液氯的生产、储存、输送、充装和运输一直是氯碱行业关注的焦点问题。氯碱行业的液氯输送包装工艺主要分为3种,即液氯汽化器加压法、液氯液下泵法和20世纪90年代引进的屏蔽泵输送法。目前,少数中小型企业采用第一种方法,大部分企业采用后2种方法。

1 液氯充装安全技术管理

1.1 液氯生产、输送、充装工艺介绍

山东滨化东瑞化工有限公司干燥氯气经过德国进口西门子3K透平机的压缩,采用循环水和冷水分级冷却方式进行液氯的生产,尾氯输送到氯化氢合成工段进行盐酸生产,透平机后压力控制在0.70~0.80 MPa,属于中压液化法。液氯通过屏蔽泵进行加压输送,通过回流自控阀门控制,输送压力稳定,压力控制在1.05 MPa。液氯计量使用在线进口科氏流量计及联锁装置控制,充装中达到设定充装累积量自动切断阀门,实现精确计量和防止液氯超装。液氯通过多节陆用流体装卸臂对槽车进行充装。该装置单独引进建设应急电源系统。DCS控制系统、UPS电源均双备份配置,保证了控制的可靠性和电源有效供给。为液氯充装站配备专门的环保装置,包括2台30 kW循环碱泵,保证1开1备,1台废气吸收塔,1台1 000 m3/h风机和1台15 000 m3/h事故风机,同时充装厂房备用碱液和水喷淋装置,氯气报警仪,实时监控系统。氯气报警仪与事故风机建立联锁,出现泄漏报警联锁开启阀门和风机,保证异常情况时实现自动启动应急处理。对于液氯充装完成后的管段残余氯气处理,通过泄压先将残留氯气排至废气吸收装置,再通过独立液环式真空泵抽空。液氯充装工艺流程示意图见图1。

图1 液氯充装工艺流程示意图

该公司用屏蔽电泵输送液氯的生产工艺是一种既节能又安全的加压输送液氯的方法,该工艺整体操作简单、设备数量少,安全、可靠性高。采用屏蔽泵输送充装工艺的优点:(1)安全、可靠性高。没有液氯气化过程,消除了NCI3的积聚和浓缩,避免了NCI3的爆炸隐患;(2)能耗低。与液氯气化法相比,节省了液氯气化和再液化的能耗(每吨液氯液化所需能耗 41.84 万~50.2l万kJ);(3)充装效率高。部分液氯气化法或压缩空气压送充装500 kg液氯约30 min,用屏蔽泵仅需15 min。

1.2 充装安全管理

该公司一直将液氯充装安全作为重中之重来管理,从逐步提高装置硬件设施水平、不断优化操作工艺、提高操作人员业务水平和有效的技术安全管理手段等多个方面进行液氯充装安全的管控。液氯装卸安全关键在对槽车的预检工作,目前危化品生产、储存、充装运输等环节中最薄弱的就是充装运输。充装运输涉及车辆因素和人的因素,槽车人员素质参差不齐,对于液氯的特性及危害性不够了解,对于相关法律法规制度不够熟悉,为此就需要液氯生产企业加强自身管理和提高操作水平。该公司对槽车采取人车双向管理,确保三重合格,人员证件、车辆证件、单位资质、罐体使用登记证等,每一项都要符合充装要求,否则不予装卸。在此基础上再进行实质性检查,主要针对罐体安全附件,阀门(含油压阀)、外接法兰、压力表、物料化验等,不符合规范要求的不予装卸,从而为液氯充装运输环节的安全奠定基础。

2 液氯充装过程中存在的问题及改进

(1)在最初的液氯充装过程中,充装臂活结的泄漏频次较高,每周出现多次,不但维修费用较高,同时也给充装安全带来较大隐患。经过分析,频繁泄漏的主要原因是密封垫片腐蚀造成的,密封垫片设计原理为自紧和弹片支撑密封结构,由于在充装完成拆卸过程中充装臂吸入少量空气,干氯气与空气接触后形成酸,对垫片腐蚀使其失去了原有弹力;同时在密封垫片槽内很快形成氯化物,使垫片槽内空间缩小,造成液氯不能充满垫片槽来形成自紧压力;充装过程中随着充装车辆的增加,各车辆之间存在4.0~5.0 cm的高度差,充装臂不可避免地会有一定的形变,导致弹片弹力和自紧力不等补偿形变带来的缝隙闭合力,导致氯气泄漏。

经过分析,提出对充装臂进行氮气保护方案。充装完成后,断开充装臂与槽车连接,充装臂采用氮气吹扫保护,使充装臂不工作时处于氮气置换状态,将附着在充装臂的氯气置换干净,抑制酸和氯化物的形成。通过实施此改进方案,充装臂的平均运行周期由起初的每周更换几个,延长到平均两三个月更换1次,效果显著。

(2)采用液环真空泵,抽真空效果良好,对液氯装卸中装卸臂的拆装安全和应急处理起到重要作用,但是目前也存在空泵机封维修频次较高增加费用的问题。由于真空泵运行介质为98%硫酸,随着生产进行,为保障硫酸浓度,需要每天定期定量换酸,采用氮气加压,将真空泵废酸压至废酸罐,由于真空泵设计气液分离器与泵体没有隔离,在加压过程中机封承受一定压力,一般控制在70 kPa,机封本身起的是密封作用,承压能力不强,因此,每次换酸或多或少会在机封密封面渗入硫酸,硫酸与空气接触对机封弹簧产生腐蚀,形成的酸泥积蓄,造成机封密封不严,导致漏酸。针对这种情况,暂将换酸压力降至60 kPa,换酸速度变慢,对于机封的冲击减小。

3 液氯充装节能技术分析

液氯采用中压法生产,利用氯气压缩机进行氯气输送和压缩,根据有关统计分析,此方法比低压法节能30%左右。液氯的输送采用大连海密梯克的CNF40-200型屏蔽泵,海密梯克屏蔽泵配套安装了NTS30液位、温度控制监测系统,可以对泵内的液位、温度异常及时发现处理,保护泵的安全使用。操作人员在开泵时,只需将泵的进出口阀门依次打开就可使泵内充满液氯,方便运行。尽管屏蔽泵安装时需要考虑气蚀余量而要将其安装距槽底部4.0~5.0 m的深坑内,但屏蔽泵的设备结构简单,采用积木原理,体积小、一次性投资少、工艺装置简单、维修费用低、噪声低。相比之下,液氯液下泵设备投资大、工艺装置较为复杂、原料氯气中含水、含酸要求较高,涉及干燥密封气的压力和含水量都有严格的要求,易损件比较多、检修频率高、难度大、操作控制的因素复杂,极易出现不安全因素。故屏蔽泵较之液下泵更加安全节能,该公司液氯充装装置自2009年投用以来,屏蔽泵运行稳定。

4 液氯充装装置工艺技术改造

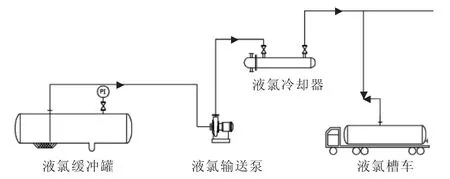

2011年,由于氯下游产品市场的回暖,氯气的需求量增加,氯碱装置满负荷仍不能满足下游耗氯装置的需求。根据公司要求,对现有的液氯充装装置进行改造,使其成为既能充装又能接卸的综合性装置,实现装卸两用。新增2台30 kW上海英兰氮气增压机,通过增压机将槽车液氯压至液氯储槽,实现液氯卸车,同时在DCS控制系统中增加氮气流量、压力联锁,卸车累计连锁三重保护,操作更加安全简单,确保卸车安全控制;另外,氮气增压机在进行液氯系统处理时也起到了很大的作用,由于该公司液氯管线较长,管线满液液氯量近3 t,通过氮气增压机将系统管线液氯压至液氯缓冲罐,确保了管线中液氯的回收,同时还可以避免因大量液氯气化对管线设备带来的安全隐患。液氯装卸工艺流程图见图2。

5 结语

图2 液氯接卸工艺流程图

液氯的生产及包装安全是最重要的,在运行中不断总结经验来提升和优化装置性能,通过培训来提高操作人员和安全管理人员的业务水平。

Problems and improvements in the safe transportation of liquid chlorine

MA Li-wen,ZHOU Hou-guo

(Shandong Befar Dongrui Chemical Co.,Ltd.,Binzhou 256600,China)

This paper introduces the safe filling of liquid chlorine production and transportation,and the relevant problems in the process of filling and the relevant energy saving analysis.

liquid chlorine;filling safety;fluid loading and unloading arm;vacuum pump;shield pump;energy saving

TQ086.3

B

1009-1785(2017)10-0008-02

2017-05-15