影响氯丙烯装置丙烯消耗的因素

郝新兵

(巴陵石化公司环氧树脂事业部,湖南 岳阳 414014)

影响氯丙烯装置丙烯消耗的因素

郝新兵

(巴陵石化公司环氧树脂事业部,湖南 岳阳 414014)

通过分析氯丙烯装置运行过程中存在的问题,找到了影响丙烯消耗的因素,针对这些因素进行分析并采取针对性的措施,提高了装置的经济技术水平。

氯丙烯;丙烯;精馏;措施

巴陵石化公司氯丙烯装置为国内最早的高温氯化法生产3-氯丙烯装置之一,产能达22 000 t/a。经过多年的工艺技术改进,其原料丙烯消耗逐渐下降,但与国内外先进的工艺技术相比,丙烯消耗偏高。该公司通过分析装置各工序中存在问题,找到了影响丙烯消耗的因素,并采取针对性的措施来降低丙烯消耗,目前已经取得显著的成效。

1 装置现状

氯丙烯生产工艺流程:经换热器预热的丙烯和氯气按一定摩尔比在管式反应器中高温反应,反应产物(含过量的丙烯)和原料丙烯经换热器逐级换热降至0℃左右,再将反应产物进入冷蒸塔气液分离,丙烯和HCl气体从顶部出来经水碱洗工序除去HCl后送往丙烯回收工序回收循环使用。冷蒸塔釜的粗氯化物经精馏装置除去低沸物、高沸物后即得到氯丙烯。通过分析装置各工序运行情况,并和先进工艺相比较,最终确定影响丙烯消耗的主要因素有:(1)氯化反应 3-氯丙烯收率为 81.9%,收率偏低;(2)冷蒸塔塔釜的粗氯化物丙烯残留量为0.52%,丙烯残留量较多;(3)粗氯化物在精馏装置脱出副产物中,高沸物中3-氯丙烯残留量为2.2%,低沸物中3-氯丙烯残留量为8.19%,残留量均偏高;(4)丙烯排空频繁,损失较多。针对这些问题,逐一分析原因并采取针对性的措施来降低丙烯消耗。

2 降低丙烯消耗的研究

2.1 提高氯化反应3-氯丙烯收率

2.1.1 反应温度的影响

氯化反应中3-氯丙烯收率每提高1%,丙烯消耗可下降8 kg/t,因此,提高氯化反应收率对降低丙烯消耗意义重大。3-氯丙烯收率和反应工艺密切相关,影响氯化反应的主要因素包括:反应器类型、反应温度、原料配比、反应时间、原料纯度等。在反应器类型、原料配比、反应时间、原料纯度等条件不变的情况下,温度的控制决定氯化反应3-氯丙烯收率和生产周期的重要因素[1]。

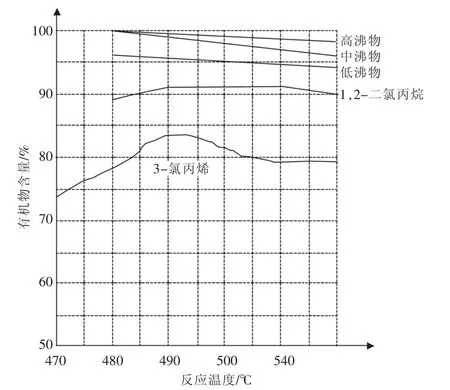

丙烯与氯气在不同的反应温度会有不同的反应类型与反应结果。根据丙烯化学性质以及取代反应机理,当反应温度小于400℃时,丙烯与氯气形成的活化分子比较少,不利于自由基的形成,此时所进行的反应以离子型反应为主,丙烯与氯气起加成反应,反应产物中1,2-二氯丙烷含量增大,而3-氯丙烯含量降低。随着反应温度升高,活化分子不断增加,自由基不断形成,反应逐渐以取代反应为主,反应产物以3-氯丙烯为主,当温度高于500℃时,除了烯丙烯基上的氢原子活性增加外,丙烯上的其他氢原子也逐渐活泼起来,各种活化分子的量相应增加,氯原子取代反应在仲氢与乙烯型氢的取代加快,1-氯丙烯、2-氯丙烯的量增加。如果温度继续升高,则会发生深度取代反应,甚至氯化物裂解或严重结碳,降低氯丙烯含量,影响生产周期。氯化反应粗氯化物组成与反应温度关系见图1。

图1 反应温度与粗氯化物组成关系

从图1来看,反应温度低于485℃时,3-氯丙烯收率低于80%,同时低沸物和高沸物含量较高,随着温度的升高,3-氯丙烯的收率逐渐提高,低沸物和高沸物含量逐渐降低;当温度高于500℃时,3-氯丙烯收率逐渐下降。综合考虑,当反应温度保持在485~495℃时,3-氯丙烯收率较高,而且低沸物和高沸物含量较低。

由图1可知,温度的控制对氯化反应3-氯丙烯收率极其重要。在反应物料进入反应器前保持适宜的温度是极其必要的,因此,在物料进入反应器前预先预热丙烯以控制反应器适宜的温度,丙烯预热的目的主要有2方面:第一是增加反应的活化分子量,加快反应速度;第二是保持反应器内稳定的高温。

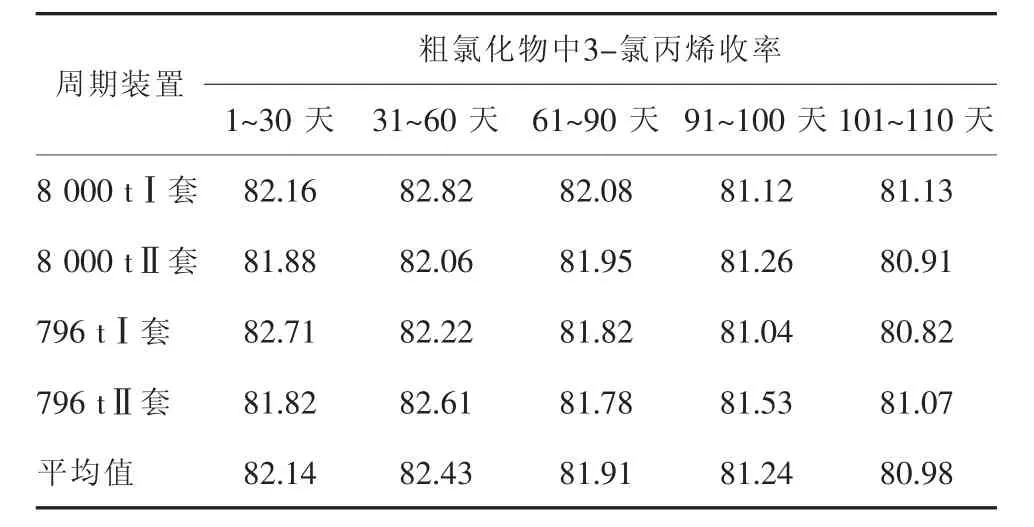

据统计,2016年氯化反应3-氯丙烯平均收率为81.9%,和先进技术水平有一定差距。统计一个运行周期内3-氯丙烯收率随时间的变化,其结果见表1。

表1 氯化反应3-氯丙烯收率与运行时间关系%

从表1来看,随着运行时间的逐渐延长,氯化反应3-氯丙烯收率逐渐降低,运行周期91~100天,收率已降至81.24%,当运行周期在101~110天,收率已降至80.98%。其原因是丙烯与氯气高温氯化过程中会产生副反应导致氯化物裂解结碳,在反应器、换热器上逐渐积碳,随着运行时间延长,积碳越来越多,换热效果逐渐降低,预热温度也逐渐下降,副反应随预热温度的降低而逐渐增多。因此,为了确保氯化反应3-氯丙烯收率较高,采取以下措施:(1)满负荷稳定运行,严格控制运行周期在90~100天,到期及时清碳;(2)在运行周期1~50天内,由于氯化系统洁净,换热效果好,丙烯预热温度高,副反应少,反应收率高,控制反应温度为488~493℃。在运行周期51~100天内,氯化系统已开始结碳,换热效果有所下降,丙烯预热温度随之下降,导致反应原料在入口处形成的相对低温度区域更大,生成1,2-二氯丙烷等高沸物增加。此时应适当增加氯气的量,最终尽量确保反应终点温度维持不变,使3-氯丙烯收率保持不变。通过采取这些措施后,氯化反应3-氯丙烯收率有了显著提高。

2.1.2 喷嘴质量及安装顺序的影响

除了反应工艺条件影响氯化反应3-氯丙烯收率外,氯气喷嘴质量及安装顺序对3-氯丙烯收率及运行周期也有较大的关系。氯气喷嘴质量好坏直接影响喷嘴使用寿命,进而影响收率和运行周期。另外,喷嘴安装顺序对3-氯丙烯收率也有较大关系。2016年3月,8 000 t I套氯化反应系统清碳维修后运行近1个月便出现了异常情况,丙烯预热温度下降较快,氯化反应收率快速下降2%。停车后检查发现,反应器中氯气喷嘴偏离混合器中心,进而造成氯气从喷嘴进入反应器分布不均匀,引起局部氯气过浓,氯化反应剧烈,不仅增加了副反应的发生,而且氯化系统结碳较多,影响换热器换热效果,进而降低预热温度,影响氯化反应收率。

经分析,反应器喷嘴偏离混合器中心的原因是由于维修工人在安装反应器喷嘴时,先将喉管安装在反应器上,再将喷嘴插入喉管,这样有时会造成喷嘴中心与喉管中心不在同一条直线上,进而造成氯气从喷嘴进入反应器后在反应器内分布不均匀,局部氯气过浓,氯化反应副反应增加,氯丙烯收率随之下降。氯化反应器内部结构示意图见图2。

图2 氯化反应器内部示意图

针对以上情况采取以下措施:(1)氯化装置每次检修更换喷嘴时,专业人员首先检查喷嘴质量,确保无任何缺陷;(2)调整喷嘴安装顺序,并在喉管内部焊接了1个套管,使套管的中心和喉管的中心在一直线上。安装时,先将喷嘴插入喉管内部的套管里,以确保喷嘴中心和喉管中心在一条直线上,再仔细检查微调使喷嘴中心与喉管中心在同一条直线上,然后固定喷嘴,再将连接好的喷嘴和喉管连接在反应器上,这样就确保了喷嘴在混合器的正中心。

2.2 降低粗氯化物中丙烯含量

粗氯化物中丙烯含量多少主要和冷蒸塔的操作工艺有关[2,3],冷蒸塔的作用是将冷却至0℃的氯化反应产物(粗氯化物、HCl、过量丙烯)进行气液分离。塔顶用液态丙烯喷淋冷却,使粗氯化物冷却至塔釜,HCl和丙烯气体从塔顶出来。在喷淋的过程中会有少量丙烯随粗氯化物进入塔釜,塔釜再用蒸汽加热将粗氯化物中夹带的丙烯蒸出。冷蒸塔塔釜温度控制非常重要,既要有效控制粗氯化物中丙烯量,又要避免粗氯化物汽化从塔顶出来进入后处理系统。通过长期探索冷蒸塔温度和粗氯化物中丙烯含量的关系,结果表明,控制冷蒸塔顶温度在(-32±2)℃,塔底温度在 57~60℃时,可使粗氯化物中丙烯含量低至0.2%以下。

2.3 提高3-氯丙烯在精馏过程中的收率

氯丙烯装置丙烯消耗除与氯化反应收率有很大的关系外,也和精馏过程中氯丙烯的收率有关。据统计,去年精馏装置产出的低沸物中,3-氯丙烯平均含量为8.19%,高沸物中3-氯丙烯平均含量为2.2%,3-氯丙烯残留量均偏高,进而影响3-氯丙烯产量,导致丙烯消耗偏高。

2.3.1 降低低沸物中3-氯丙烯残留量

针对低沸物中残留3-氯丙烯较多的问题进行分析,氯精塔即脱轻塔是1999年改进设计的,当时氯丙烯产品含量要求是≥95%,因此,氯精塔设计也是按95%的含量来设计的。随着精细化工的不断发展,对氯丙烯产品质量要求越来越高,含量要求达到98%~99%。由于氯精塔设计能力不能满足生产98%~99%产品要求,在实际操作中发现,要提高其含量,就必须确保氯精塔塔釜中低沸物含量小于0.2%,这样势必要提高氯精塔塔釜温度,塔釜温度提高导致顶部出来的低沸物中夹带大量氯丙烯,低沸物中3-氯丙烯含量高达78%左右,夹带大量3-氯丙烯的低沸物需再次进入回收塔进行回收。

大量3-氯丙烯进入回收塔相对降低了低沸物含量,影响回收塔的分离效率,进而造成低沸物中3-氯丙烯残留量偏高。经分析,低沸物主要成分是2-氯丙烯,沸点为 22.65 ℃,3-氯丙烯的沸点 44.6 ℃,两者性质相似,挥发度接近,不易分离。因此,欲降低低沸物中3-氯丙烯残留量就必须提高回收塔分离效率。

提高回收塔分离效率的主要措施:(1)增加回收塔高度,增加填料量,提高气液传质效果,此项投资较大,不宜实现;(2)更换填料型号,增加填料比表面积,提高气液传质效果,进而提高回收塔分离效率。而回收塔也是1999年设计改进的,设计时是氯精塔备用塔,进料为粗氯化物。由于粗氯化物中含有较多的碳杂质,所以全塔采用50×50×1.5的增强聚丙烯鲍尔环填料,填料高度27 m,理论板是30块。目前主要用于回收低沸物中3-氯丙烯,无固体杂质。因此,欲对回收塔的精馏段填料重新选型以提高其分离效率。不同规格增强聚丙烯鲍尔环填料主要技术参数见表2。

表2 增强聚丙烯鲍尔环填料主要技术参数

从表2来看,不同规格的填料有不同的比表面积和等板高度。比表面积越大,气液接触面积越大,气液传质效果越好。等板高度又称理论板当量高度,指填料层的一段高度,其效果与一层理论塔板相等,等板高度的值愈小,说明塔内这一段的传质效果愈佳。

经查阅大量的文献资料[4]和多次技术论证,把回收塔精馏段的填料更换为25×25×1的鲍尔环填料以增加填料比表面积,提高气液传质效果,提馏段填料仍采用50×50×1.5的鲍尔环填料,经计算此时回收塔理论板数为45块。

另外,在精馏分离过程中,回流比是精馏操作和控制的重要参数,回流比是回收塔顶返回塔内的回流液流量L与塔顶产品流量D的比值,即R=L/D。回流比的大小对精馏过程的分离效果和经济性有着重要影响。对于从塔顶得到产品的精馏塔而言,适当增大回流比,可以提高产品质量,但却要降低塔的生产能力,增加蒸汽和冷却水的消耗。降低回流比,则塔板液相减少,气液传质不好,造成塔底重组份带到塔顶,严重时造成塔顶产品质量不合格。

因此,在回收塔运行过程中适当加大塔釜蒸汽量,增加塔釜物料蒸发量,适当增大塔顶回流量,通过增大回流比来提高低沸物质量即降低3-氯丙烯残留量。

采取以上措施后,低沸物中3-氯丙烯残留量由8.16%下降至5%以下,有效地降低了低沸物中3-氯丙烯残留量。

2.3.2 降低高沸物中3-氯丙烯残留量

针对高沸物中残留3-氯丙烯较多的问题进一步优化DD塔工艺条件,将DD塔塔釜放料温度由90℃提高到95℃,这样可进一步降低塔釜高沸物中夹带的3-氯丙烯,使高沸物中3-氯丙烯含量由原来的 2.2%降至 1.5%以下。

2.4 减少丙烯排空

在装置运行过程中,丙烯排空发生的主要原因:(1)丙烯回收系统压力高,为了装置安全运行,丙烯需排空;(2)装置非计划停车检修较多,丙烯排空较多;(3)停车检修时未对排空丙烯进行回收。逐一分析其原因并采取针对性措施尽量降低丙烯排空频次。

2.4.1 降低丙烯回收系统压力

经过对装置系统分析,影响丙烯回收系统压力的因素有丙烯罐液位、回收丙烯冷凝温度、压缩机运行工况、丙烯罐进料量、新进丙烯温度等。逐一分析和研究这些影响因素,并在装置运行时逐一跟踪验证,最终得到如下结论:丙烯罐液位控制在40%~60%;回收丙烯冷凝温度控制在18~22℃;装置尽量开大压缩机运行;丙烯进料量保持在 0.8~1.2 t/h;新进丙烯温度的影响主要在夏季,丙烯部分汽化所致。在夏季进丙烯时,白天气温高尽量少进,晚上气温下降时尽量多进,可避免丙烯回收系统压力高的现象。

2.4.2 减少非计划停车次数

通过对历年装置非计划停车统计表明,设备腐蚀引起的非计划停车占总停车次数90%以上。装置腐蚀性较大的主要原因是水碱洗、压缩机系统除酸不充分,回收罐pH值长期在5~7,而pH值是反映装置腐蚀性强弱的特征数据,其不仅表明压缩机、丙烯回收系统腐蚀性较强,而且会对氯化装置换热设备造成腐蚀,通过与同类装置工艺对比来看,装置的缺陷主要有:(1)水碱洗系统塔顶喷淋量过小,洗涤除酸不充分;(2)装置水碱洗系统碱洗塔塔底出料管管径小,洗涤液出料量小,无法满足增加塔顶喷淋量的要求;(3)装置冷蒸塔顶温度控制偏高,易将氯化物带入从塔顶出来的回收丙烯中;(4)由于压缩机二级洗涤塔塔内填料直径大,填料比表面积小,造成塔内回收丙烯洗涤不充分。

针对这些缺陷采取以下措施:提高水碱洗系统和丙烯系统洗涤效果,减少设备腐蚀,进而减少非计划停车。

(1)对部分工艺管线和设备要求进行优化。主要是将水碱洗系统碱洗塔塔底出料管进行更换:将塔底出料管管径由DN50改为DN80,以增大洗涤液出料量,满足增加塔顶喷淋量的要求。将碱洗塔流量计更换较大的量程流量计,以满足增加碱洗塔流量的要求。将水碱洗系统碱洗塔加高2 m。将压缩机系统二级出口洗涤塔填料由Ø50改为Ø38。将压缩机系统二级出口洗涤塔分布器内圆孔孔径由Ø20改为Ø15,并增加圆孔分布密度。

(2)对部分工艺控制指标进行调优。主要有:冷蒸塔顶温度由原来的-25~-30℃调整为-30~-35℃;水洗二塔水洗量由原来的2 m3/h提高到3.5 m3/h;尾洗塔水洗量由原来的1.5 m3/h提高到2.5 m3/h;碱洗塔流量由原来的8 m3/h提高到15 m3/h;一级出口洗涤塔碱含量控制由原来的2%~6%调整到4%~6%,同时确保洗涤塔碱流量控制在40 m3/h以上;二级出口洗涤塔碱含量控制由原来的5%~10%调整到7%~10%,同时确保洗涤塔碱流量控制在45 m3/h以上。

通过采取以上措施,丙烯回收罐pH值提至7~10,大大降低了设备腐蚀,非计划停车次数由原来的 20次/年降低至 2~4次/年。

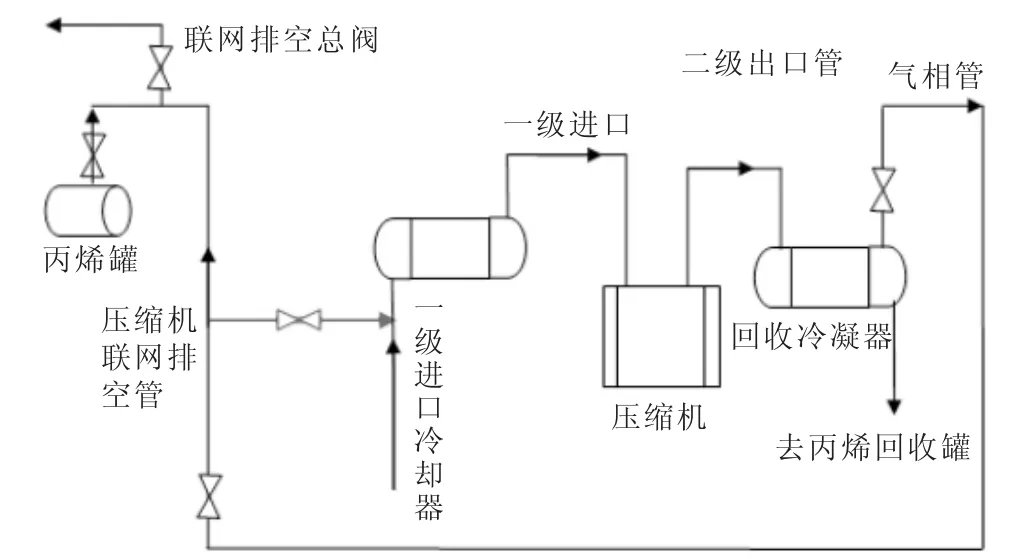

2.4.3 排空丙烯的回收

丙烯排空造成的损耗主要发生在压缩机二级出口的丙烯回收系统和丙烯贮罐,这部分丙烯排空损耗每年高达20 t。以前压缩机二级出口系统检修时,需对系统丙烯通过联网排空管排放,燃烧后排放到大气中,既浪费大量丙烯,又不利于环境保护。若对排空丙烯进行回收即可有效减少丙烯损耗。参照同类装置经验和多次研究论证,将压缩机二级出口的回收冷凝器气相管和丙烯贮罐气相管引入压缩机一级进气口,这样当压缩机二级出口系统进行排空时,可通过压缩机一级进口进行回收,有效减少装置丙烯损耗,见图3。

图3 压缩机二级出口排空改进示意图

通过以上改进后,当丙烯二级出口系统检修需排空丙烯,首先关闭联网排空总阀,打开进入一级进口的阀门,将排空丙烯从压缩机一级进口进入丙烯回收系统进行回收利用,这样可有效降低丙烯排放量。

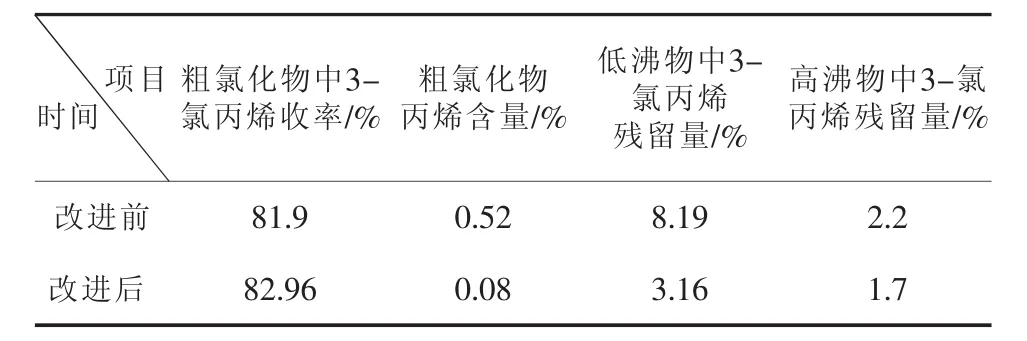

3 改进效果

通过以上改进,对装置运行情况进行了跟踪和统计,并和改进前进行了对比,其结果见表3。

从表3看出,氯化反应3-氯丙烯收率比改进前有较大幅度提高,粗氯化物中丙烯含量、低沸物和高沸物中3-氯丙烯残留量也有所下降,3-氯丙烯收率由81.9%提高至82.96%,丙烯平均含量由0.52%下降至0.08%;低沸物中3-氯丙烯残余量由8.19%降低至3.16%;高沸物中3-氯丙烯残余量由2.2%降至 1.7%。

表3 装置产品质量对比表

从生产统计数据来看,丙烯消耗比改进前下降12.2 kg/t,按氯丙烯年产量 1.8 万t计算,年节约丙烯219.6 t,丙烯价格按0.5万元/t计算,年创效益109.8 万元。

4 结论

通过优化反应控制、提高喷嘴安装质量、降低粗氯化物中丙烯残留量和副产物中3-氯丙烯残留、减少丙烯排空损失等措施来降低装置丙烯消耗,丙烯消耗比改进前下降12.2 kg/t,提高了装置经济技术水平。

丙烯单耗虽然有了较大幅度的下降,但是装置产品质量距国内先进水平还是有一定的差距,下一步还会继续优化改进工艺,提高装置产品质量。

[1]郑 建,揭宏洋,张 殿.氯丙烯回收系统改造.中国氯碱,2007(08),32-35.

[2]陈珍民.氯丙烯生产中的技术难题的解决对策.中国氯碱,2013(09),18-19.

[3]陈珍民.降低能耗,提高氯丙烯生产效益.中国氯碱,2007(07),31-33.

[4]朱开宏.化工计算手册.第二版,北京:中国石化出版社,2005,23-34.

Discussion on factors affecting the propylene consumption of chloropropene production

HAO Xin-bing

(The Epoxy Resin Division of Bailing Petrochemical,Yueyang 414014,China)

By analyzing the problem which exists in the production of 3-chloropropene plant,the factors which affect the propylene consumption of 3-chloropropene production have been found,We analyzed these factors and took corresponding measures to improve.The techno-economic level of 3-chloropropene plant was improved greatly.

3-chloropropene;propylene;distillation;measure

TQ325.1+4

B

1009-1785(2017)10-0024-05

2017-08-28