煤矿井下大直径回风巷联络钻孔成孔工艺研究

田宏杰 王传留 孙荣军

(中煤科工集团西安研究院有限公司,陕西省西安市,710077)

★ 煤炭科技·机电与信息化★

煤矿井下大直径回风巷联络钻孔成孔工艺研究

田宏杰 王传留 孙荣军

(中煤科工集团西安研究院有限公司,陕西省西安市,710077)

为了减少联络巷数量和节约成本,需要施工回风巷联络用大直径钻孔,分析了ø600 mm多级正扩钻进工艺和ø800 mm牙轮组合钻头多级回拉扩孔钻进工艺的施工方法和存在的问题,研究了大直径钻孔成孔工艺方法回拉扩孔钻进工艺,并研制了ø800 mm拆装式硬质合金钻头。实际应用表明,采用多级回拉扩孔施工工艺,并在扩孔钻头前端配备扶正器,可以有效地解决钻孔偏斜、排渣困难、钻进效率低等问题,效果明显优于联巷铺管工艺,并具有成本低和周期短的优点。

回风巷联络 大直径钻孔 回拉扩孔 拆装式钻头

在煤矿瓦斯综合治理中,采用钻孔抽采瓦斯是防治煤与瓦斯突出、降低瓦斯涌出量及减少回采工作面风流瓦斯超限次数的有效措施。神华神东煤炭集团公司保德煤矿作为高瓦斯矿井,近年来在瓦斯治理方面取得很多成功经验,其中为了解决回采工作面上隅角瓦斯超限问题,提出了采空区联巷埋管与高位钻孔立体抽采模式,有效地解决了回采工作面瓦斯超限的问题。然而,现有的采空区联巷埋管工艺首先需要对两个回风巷进行贯通联络巷施工,然后在联络巷顶部埋设抽放管路,最后对回风联络巷进行密闭墙封堵。这种施工方法主要存在的问题为:一是联络巷采用掘进法施工,成本高且周期长;二是管路铺设要靠密封墙封堵,密封效果不理想。因此,为了解决上述问题,拟采用ø800 mm直径的近水平钻孔替代现有联络巷。

1 ø600 mm多级正扩钻进工艺

1.1 多级正扩工艺介绍及施工方法

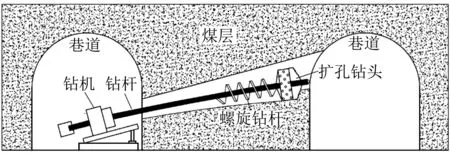

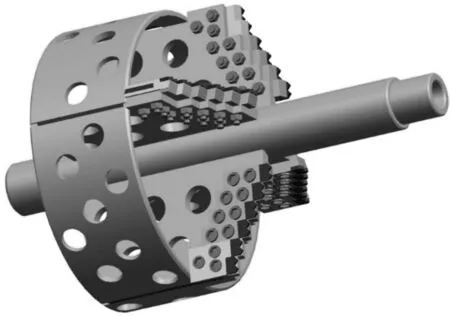

1.1.1 ø215 mm先导孔钻孔施工

施工钻机采用中煤科工集团西安研究院有限公司生产的ZDY6000L钻机,主要参数为:最大扭矩为6000 N·m,转速为50~190 r/min,最大给进/起拔力为180 kN,给进行程为1000 mm,钻杆为ø89 mm外平钻杆,钻头为塔式结构组合钻头。其中先导钻头为ø133 mm的钢体式PDC四翼内凹钻头,扩孔部分为ø215 mm的五翼合金刮刀钻头,两钻头之间通过丝扣连接并电焊。先导孔施工采用塔式钻头一次成孔,钻孔仰角为5°,深度约为15 m,钻进过程中利用静压水辅助排渣,实际钻进证明,ø215 mm先导孔钻孔轨迹与预定位置基本重合,满足设计要求。ø215 mm组合钻头如图1所示。

图1 ø215 mm组合钻头

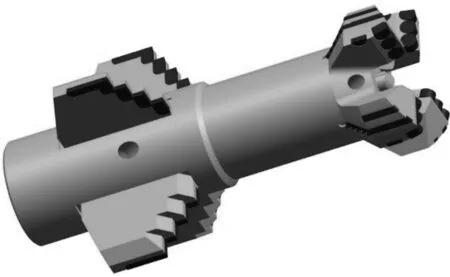

1.1.2 ø450 mm二级扩孔施工

先导孔施工完成后,撤回先导钻头,换上ø450/200 mm硬质合金二级扩孔钻头,钻头尾部连接ø400 mm插接式螺旋钻杆,主动钻杆采用ø89 mm外平钻杆进行二级扩孔施工,整个钻进过程排渣顺畅,基本满足预期目标,但成孔后期钻机出现抖动现象。ø450 mm合金扩孔钻头如图2所示。

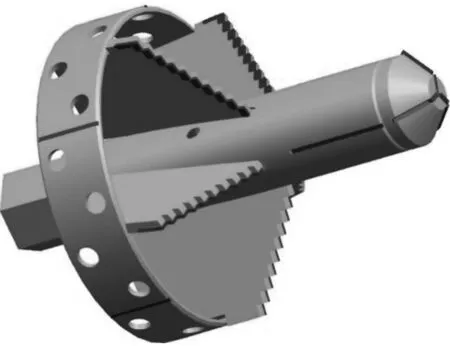

1.1.3 ø600 mm三级扩孔施工

三级扩孔施工采用ø600 mm硬质合金扩孔钻头,导向钻头连接ø450 mm合金钻头,钻杆与二级扩孔相同。施工过程中发现钻进不平稳,钻机抖动严重,并且排渣因难,钻孔完成后,发现孔内余渣较多,需进行二次清渣工序,实际成孔轨迹与设计轨迹有明显偏差。ø600 mm合金扩孔钻头如图3所示。

图2 ø450 mm合金扩孔钻头

图3 ø600 mm合金扩孔钻头

1.2 存在的问题及原因分析

1.2.1 钻孔偏斜严重

钻孔完成后,清除余渣,发现钻孔偏斜严重,甚至在孔内出现台阶,此外钻孔轨迹出现下斜,经测量ø600 mm钻孔轴线与ø215 mm先导孔轴线落差约为1 m,主要原因是钻头和螺旋钻杆较重,出现下切现象,导致钻孔轨迹偏斜。另一方面,钻孔直径较大时,排粉不畅也是钻孔轨迹偏斜的重要原因,由于孔斜严重,导致无法完成下套管作业。多级正扩施工工艺示意图如图4所示。

图4 多级正扩施工工艺示意图

1.2.2 钻进效率低,劳动强度大

扩孔钻进时,为了提高排渣效果采用ø400 mm插接式螺旋钻杆,由于该钻杆重量大,在上下钻杆时,需要3个人同时配合,劳动强度较大,从而导致辅助时间较长,直接降低了钻进效率。此外,钻孔偏斜、排渣不畅也是影响钻进效率的重要原因。

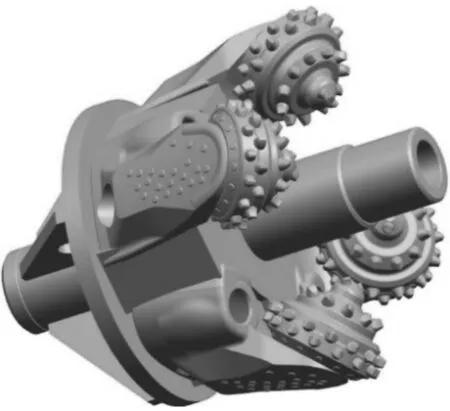

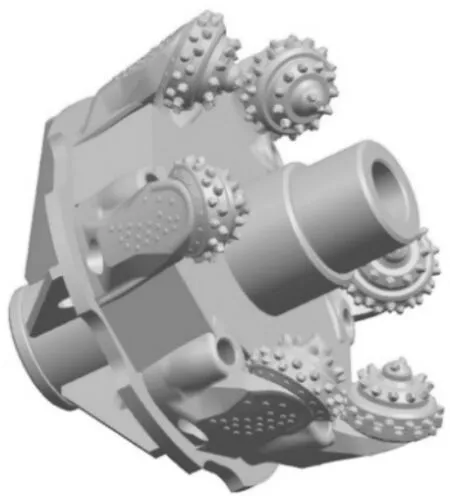

2 ø800 mm牙轮组合钻头多级回拉扩孔钻进工艺

针对ø600 mm多级正扩施工中存在的问题,进行了两个方面的改进:一是由于大直径硬质合金钻头扩孔施工时需要的扭矩较大,钻进过程中钻机抖动明显,并且随着转速增加,钻机扭矩无法满足钻进需要,容易造成动力头的损坏,为此改用牙轮组合钻头,以降低扩孔钻进时的扭矩;二是采用多级正扩工艺时,钻孔偏斜严重且排渣困难,为此将扩孔工艺改进为回拉扩孔工艺,并且在回扩钻头前端连接扶正器,确保钻孔轨迹不发生偏斜。

2.1 牙轮组合钻头回拉扩孔钻进工艺

ø800 mm大直径回拉扩孔施工共分为ø215 mm先导孔施工以及ø400 mm、ø600 mm和ø800 mm三级扩孔施工。按照工艺设计要求,加工了ø400 mm、ø600 mm和ø800 mm这3种规格的牙轮组合钻头和配套的扶正器,如图5、图6、图7和8所示。

图5 ø400 mm牙轮钻头

图6 ø600 mm牙轮钻头

2.1.1 ø215 mm先导孔钻孔施工

先导孔施工采用ø215 mm塔式组合钻头,施工完成后卸掉先导钻头,然后沿先导孔将ø89 mm外平钻杆下放至另一个巷道。

图7 ø800 mm牙轮钻头

图8 回拉扩孔用扶正器

2.1.2 ø400 mm二级回拉扩孔施工

在另一巷道ø89 mm外平钻杆处先连接ø203 mm扶正器,扶正器后连接ø400 mm牙轮组合钻头,进行回拉扩孔钻进,牙轮回拉扩孔钻进刚开始时,钻机抖动明显,并有向前移动的趋势,用枕木顶住钻机前端,同时适当降低转速发现钻进逐渐趋于平稳,但当钻速增大时钻机抖动又加重,后又调低转速至钻孔完成。ø400 mm回拉钻孔完成后,孔内煤渣较多,利用高压水冲洗钻孔清除煤渣。多级回拉扩孔施工工艺示意图如图9所示。

2.1.3 ø600 mm三级回拉扩孔施工

二级扩孔完成后按照同样的方法将钻杆下放至另一巷道,钻杆前端先连接ø370 mm扶正器,扶正器后端连接ø600 mm牙轮组合钻头。扩孔完成后,同样采用高压水冲孔清除煤渣。

2.1.4 ø800 mm四级回拉扩孔施工

四级回拉扩孔钻具组合为ø89 mm外平钻杆+ø550 mm扶正器+ø800 mm牙轮组合钻头,施工工艺方法与二级和三级扩孔相同。

2.2 牙轮钻头回拉扩孔钻进工艺的优缺点

采用扶正器+牙轮组合钻头进行回拉扩孔施工的优点主要为:一是回拉扩孔速度较快,钻孔保直性较好;二是钻具组合对设备的消耗低,并且在同样的扩孔速度下,回拉工艺方法所需的转速和压力较低。然而,牙轮钻头在实际使用过程中也有钻头质量较重等自身难以克服的缺陷,ø600 mm牙轮组合钻头重量近700 kg,造成钻头拧卸困难,需要借助吊链方能吊起钻头,钻头与钻杆对正时,也缺少必要的工具,导致辅助时间较长。

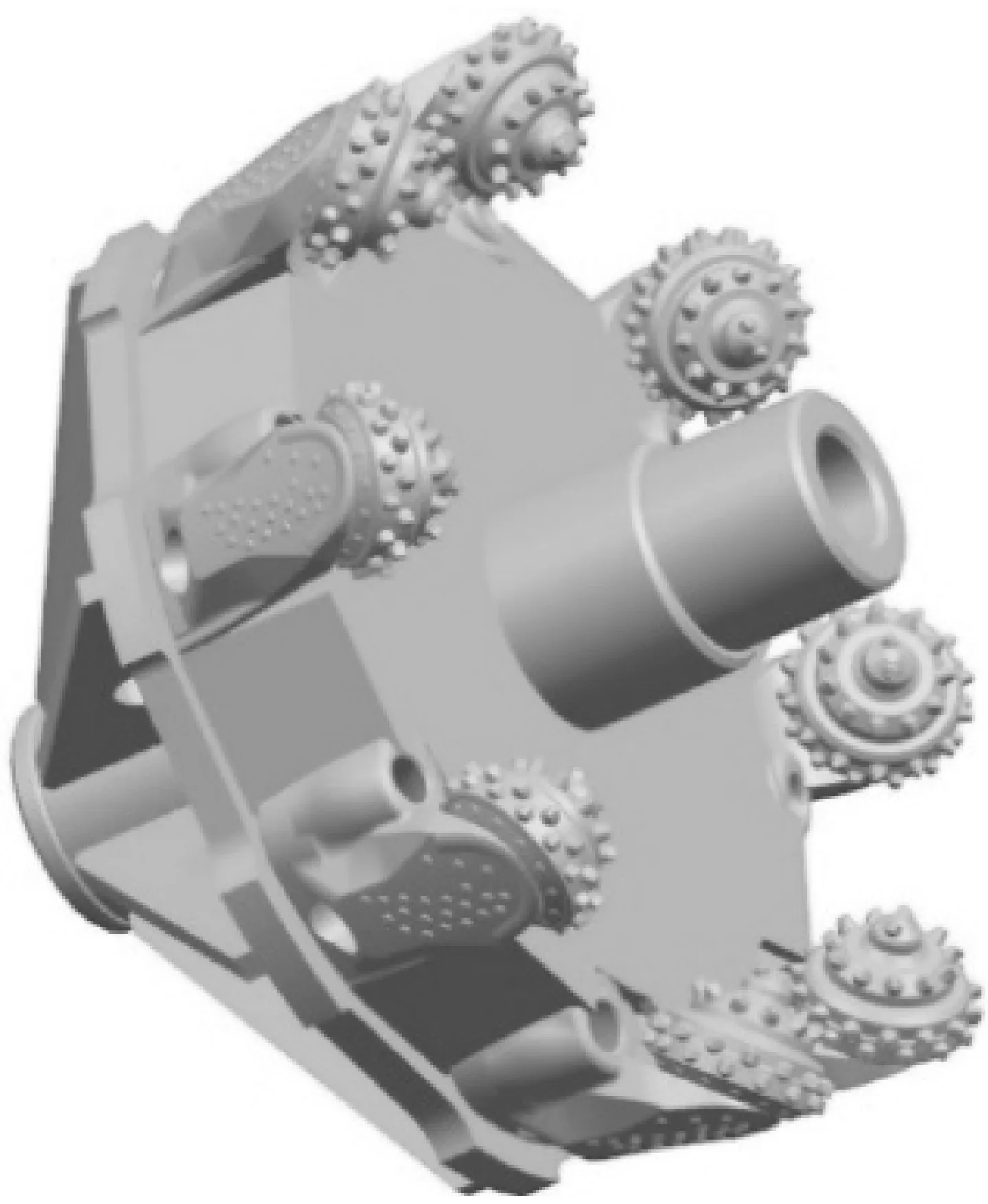

3 ø800 mm拆装式硬质合金钻头回拉扩孔钻进工艺

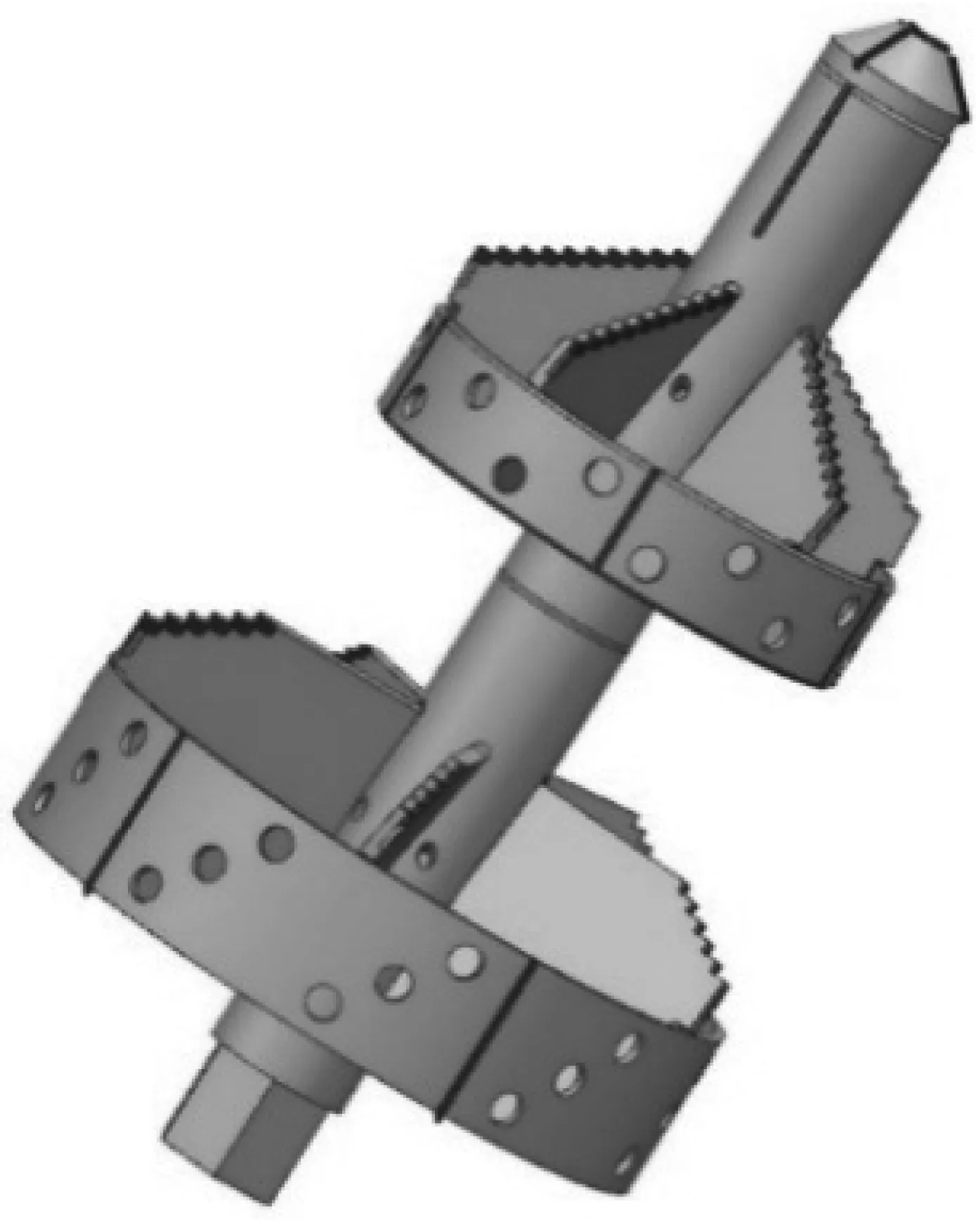

3.1 拆装式硬质合金钻头结构设计及特点

为了解决牙轮钻头较重、装卸困难、辅助时间较长、钻头加工成本较高等问题,研制了一种可拆装式硬质合金回拉扩孔钻头,该钻头设计了单独的模块式切削翼片,翼片前端焊接硬质合金切削齿,翼片和钻头体之间通过螺栓连接。钻头体中心杆采用ø89 mm外平钻杆,连接板设计为阶梯式四翼结构,连接板外侧设计支撑环,对钻头起扶正作用并提高整个钻头的强度,连接板和支撑环上加工减重孔,中心钻杆、连接板、支撑环之间通过电焊连接,从而形成钻头体。拆装式硬质合金回拉扩孔钻头的主要优点为:一是钻头质量轻、装卸方便(ø600 mm回拉钻头的总重量为85 kg,相比同规格牙轮组合钻头减轻了615 kg);二是模块化的切削翼片减少了钻头使用过程中不必要的浪费,大大提高了使用寿命。由于该钻头翼片和钻头间通过螺栓连接,在使用过程中某位置翼片损坏时,即可将该翼片卸下更换新的翼片,不需要更换整个钻头。按照施工工艺要求设计加工了ø400 mm、ø600 mm和ø800 mm这3种拆装式硬质合金回拉扩孔钻头。拆装式硬质合金钻头回拉扩孔钻头如图10所示。

3.2 现场应用

拆装式硬质合金回拉扩孔钻头在神华神东煤炭集团公司保德煤矿进行了现场应用,拆装式硬质合金回拉扩孔钻头的施工方法与牙轮组合钻头相同,钻头前端连接配套扶正器,先导钻头仍然采用ø215 mm组合式硬质合金钻头。整个扩孔钻进过程较为平稳,钻机压力较小,扩孔速度较快,三级扩孔共用时2.5 h完成,其中ø400 mm扩孔用时35 min,ø600 mm扩孔总共用时50 min,ø800 mm扩孔时由于孔径较大,钻机吃力大略有轻微抖动,用时70 min完成。钻孔完成后经测量钻孔轨迹偏斜小于150 mm,每级扩孔后,采用高压水清除孔内残余煤渣。

图10 拆装式硬质合金钻头回拉扩孔钻头

4 结语

研制了一套拆装式大直径钻头+扶正器+外平钻杆的钻具组合,采用回拉扩孔钻进工艺施工煤矿井下大直径联络钻孔,成功解决了钻孔偏斜问题,钻进效率提高30%以上,为煤矿井下施工超大直径钻孔提供了一种新思路。

采用扶正器+大直径拆装式硬质合金钻头进行回拉扩孔施工不但具有扩孔速度较快、钻孔保直性较好等优点,而且大大降低了工人的劳动强度,施工效率相比牙轮钻头得到明显提升,可以满足顺槽联络巷大直径钻孔施工要求。研制的拆装式大直径扩孔钻头创新了钻头结构和刀翼连接方式,保证结构强度的前提下,明显减轻了钻头重量,并实现了钻头体的重复利用。通过对损坏的切削刀翼进行及时更换,钻头使用寿命提高10倍以上。

[1] 龚解华.上海非开挖技术推广应用的现状和未来[J].探矿工程(岩土钻凿工程),2005(2)

[2] 于宝种.寺家庄矿回采工作面预抽钻孔抽采半径考察研究[J].中国煤炭,2017(7)

[3] 王永全,崔秀忠,巩建雨.整大口径瓦斯抽放井施工工艺[J].中国煤炭地质,2009(1)

[4] 管志川,陈庭根.钻井工程理论与技术[M].北京:石油大学出版社,2000

[5] 黄洪春.煤层气井取煤心技术探讨[J].石油钻采工艺,1998(3)[6] 刘建林.大直径反循环钻头流道结构的设计[J].煤田地质与勘探,2013(1)

[7] 郭晓强,窦林名,徐必根等.邻近采空区巷道外错布置防治冲击地压技术[J].煤炭科学技术,2014(2)

[8] 陈殿赋,杨晓东,师泽敏等.煤矿井下大直径水平钻孔替代瓦斯抽放联巷新工艺[J].煤矿安全,2015(3)

Researchonpore-formingtechnologyoflarge-diameterconnectingdrillholeinreturnairwayinundergroundcoalmine

Tian Hongjie, Wang Chuanliu, Sun Rongjun

(Xi'an Research Institute, China Coal Technology and Engineering Group, Xi'an, Shaanxi 710077, China)

In order to reduce the quantity and cost of connecting gate, large-diameter connecting drill hole for return airway was necessary, the author analyzed the construction method and open questions of multistage positive expanding drilling technology with diameter of 600 mm and multistage back reaming drilling technology with cone combined drill of 800 mm in diameter, and developed a detachable carbide drill with diameter of 800 mm. The practical application showed that multistage back reaming drilling technology with centering guide in the front of reamer bit could solve effectively the problems of borehole deflection, difficult slagging and low drilling efficiency, the effects were much better than connecting pipelaying technology, and the technology also had low cost and short cycle.

return airway connecting, larger-diameter drilling, back reaming, detachable bit

陕西省自然科学基础研究计划青年项目 (2017JQ5070)

田宏杰,王传留,孙荣军. 煤矿井下大直径回风巷联络钻孔成孔工艺研究[J].中国煤炭,2017,43(10):72-75,114.

Tian Hongjie, Wang Chuanliu, Sun Rongjun.Research on pore-forming technology of large-diameter connecting drill hole in return airway in underground coal mine.[J].China Coal,2017,43(10):72-75,114.

TD231.61

A

田宏杰(1987-),男,甘肃庆阳人,助理研究员,硕士研究生,现任职于中煤科工集团西安研究院有限公司,主要从事钻探机具的设计与研发。

(责任编辑 路 强)