汽轮机油颗粒污染度光学在线监测试验研究

李志远, 田 昌, 苏明旭, 杨荟楠, 胡 边

(1.上海理工大学 颗粒与两相流测量研究所, 上海 200093;2.五凌电力有限公司, 湖南 长沙 410004)

汽轮机油颗粒污染度光学在线监测试验研究

李志远1, 田 昌1, 苏明旭1, 杨荟楠1, 胡 边2

(1.上海理工大学 颗粒与两相流测量研究所, 上海 200093;2.五凌电力有限公司, 湖南 长沙 410004)

针对电厂运行中汽轮机油颗粒污染变化快、油液取样要求高、在线监测难的现状,基于光阻原理,研制了电厂汽轮机油中颗粒污染度在线测量系统并对其进行了实验室标定实验。在湖南五强溪水电厂调速器润滑系统中进行了实测,实测结果与商业仪器实测结果比较可得,二者对污染等级判断一致,颗粒数最大偏差小于25%,验证了在线测量装置的准确度。因系统测量速度快,能实时获取运行中汽轮机油的颗粒度和数目时变情况,利于运行管理与控制,完全符合实际应用要求。

颗粒; 在线测量; 光阻法; 汽轮机油

引 言

电厂汽轮机油是电力系统中重要的润滑介质,主要用于蒸汽轮机、燃气轮机和水力涡轮机等发电机组的润滑系统和调速系统,起着润滑、冷却散热、传压调速等作用[1]。运行机组汽轮机油中若含有大的、坚硬的固体颗粒[2],可引起调速系统卡涩,严重时可引起机组飞车等事故,严重威胁机组安全运行[3]。因此,监测和控制运行中汽轮机油的颗粒污染度对提高电厂润滑、调速系统的运行质量和保证机组的安全运行有着重要意义。近些年来,油液颗粒测量技术取得了快速的进展[4],图像、电磁、电感等方法在该测量领域得到了广泛的应用,但是高性能图像设备价格昂贵、图像数据在线处理难度大,电磁、电感法只能用于测量金属颗粒且测量下限往往不低于30 μm。实际上,在线监测因现场情况复杂而发展缓慢,例如文献[5]对油液污染度的测量原理和装置进行了简单描述,文献[6]列举了一种测量装置,结构复杂和功能有限,不适合在线推广。本文根据光阻法原理,参照美国航空航天工业联合会的NAS1638油品洁净度等级判定标准[7],研制电厂汽轮机油颗粒污染度在线监测系统,并在湖南五强溪水电厂三号机调速器润滑系统中进行实测,将现场测试结果与商业仪器的取样分析结果进行对比,取得了较一致的污染等级判断。基于该测量结果控制电厂滤油机的开启状态,可保证汽轮机油始终处于达标状态,实现循环油系统的安全运行。

1 颗粒污染度测量原理

光束照射并通过悬浮颗粒时能量会减弱,这是由于颗粒对光的散射和吸收作用使光强衰减。颗粒对光的遮挡程度往往与颗粒大小、颗粒相对周围介质的折射率等有关,光阻法则是利用该特性测定颗粒大小并计数。如图1所示,激光源发出平行光束经透镜汇聚后在测量区形成细小光束,透射光束再次经透镜聚焦后被另一侧探测器接收,若测量区油液纯净无颗粒物,则探测器给出电压信号保持恒定;反之,探测器给出信号有所削弱产生负脉冲,脉冲信号幅值与颗粒粒径相关,脉冲信号个数即为通过测量区的颗粒数[8-9]。

图1 测量原理示意图Fig.1 Measurement principle

从光阻法基本原理[10-11]可知,接收端脉冲幅度为

(1)

式中:ΔE为光电探测器接收的电压脉冲幅度;a为颗粒迎着光束方向的投影面积,若颗粒为球形,则a=πd2/4,d为颗粒粒径;A为激光束在颗粒流过区域处的横截面积;Kext为颗粒的消光系数,由Mie理论可知,对可见光波段激光,可近似认为粒径大于2 μm的颗粒的消光系数为2;E0为光束中没有颗粒时光电探测器产生的基准电压。

实测中,由探测器数据可以得到ΔE和E0。图2为实验中采用的激光束,由相机通过正面拍摄光源光束(见图2(a))可见,光束具有较好的圆形度,侧面拍摄测量区光束(见图2(b))得其直径D=145 μm,可根据D计算出截面积A,由式(1)便可以推算出等效颗粒粒径d。

图2 激光束Fig.2 Laser beam

美国航空航天工业联合会NAS1638标准是较常用的汽轮机油污染度判定标准,按100 mL油液中的5个颗粒粒径区间(5~15 μm,>15~25 μm,>25~50 μm,>50~100 μm,>100 μm)分段颗粒数目与设定颗粒数对比而获得油液颗粒污染度等级。由于实际油液各粒径区间污染程度不尽相同,因此油样污染度按其中最高等级来定。按标准需测量大于100 μm的颗粒,激光束直径D=145 μm既满足了测量范围要求,又保证了测量敏感度。

2 测量系统

汽轮机油颗粒度测量系统如图3所示,从功能上可分为油液输运和光学测量2个模块。前者主要由齿轮泵、细管、测量通道等组成,齿轮泵流量稳定并可调,可确保汽轮机油在样品池内稳定流通,由于微通道样品池方式易造成堵塞,不利于现场测试,为此采用了2 mm×10 mm矩形流通通道。光学测量模块主要由光源、探测器、A/D采集卡、工控机和其他光学配件等组成,选取了波长λ为650 nm、功率为50 mW的半导体激光器,该激光器结构简单、寿命较长(累计使用5 000 h)、稳定性好,同时选用了硅基跨阻放大光电探测器(型号为PDA10A-EC),其产生的电压信号经采集卡(4通道12位AD、1 MHz采样率)送至工控机处理。

图3 汽轮机油颗粒度测量系统简图Fig.3 Schematic diagram of particle size measurement system for turbine oil

为配合硬件系统工作,编制了一套数据采集、分析和处理的软件系统。软件系统可以记录与油液中颗粒污染情况相关的脉冲,经计算机进一步检峰和统计处理之后,推算出油液颗粒污染等级。此外,软件系统中还包括了数据存储和通讯功能,便于事后查看和对比前期结果,最新的测量结果能及时发送至电厂控制室。为适应现场测量,软件中设定了系统定时开启和关闭功能,便于无人值守工作。

3 仪器标定与验证

仪器组装调试结束后,用5.1 μm、45 μm、120 μm的标准颗粒对仪器进行标定。在现场测量以前,为了验证测量结果,选用国家油中颗粒标准物质GBW(E)120017作为验证油样,如图4(a)所示,某一典型电压脉冲信号如图4(b)所示,基准值E0=4 000 mV。根据脉冲信号下降幅度ΔE可以推算油液中颗粒粒径d,对脉冲信号的个数进行计数得颗粒数目。试验中颗粒粒径范围主要为2~145 μm,在实际应用中的汽轮机油偶尔会遇到个别大颗粒(几百微米)的情形,此情况按大于100 μm的颗粒计数。此外,考虑到不同型号油液色泽差异,同型号油液经过一段时间的使用之后其颜色也会逐渐变深。因此在测量时采用测量油液信号(去除颗粒信号后)的平均值作为测量动态基准值E0,以减小激光器衰减、油质变色等带来的误差。

图4 标准油样与信号Fig.4 Standard oil sample and the collected signal

表1为对标准油样的测量结果,与NAS1638油液污染度等级标准比对后得出油液最终污染度等级。由表可以看出,5个颗粒粒径区间的对应等级分别为10、9、10、10、9级,取其最大等级作为最终污染度等级,此油液污染度为NAS 10级,从颗粒的数目上看,仪器测量结果与标准值几乎相同,最大的偏差也不超过5%,验证了测量系统的准确性。

表1 国家标准油样测量结果Tab.1 Measurement results of standard oil sample

4 测量结果与分析

利用上述装置对汽轮机油进行在线监测,颗粒污染度在线监测系统安装于五强溪水电厂三号机调速系统。如图5所示,测试前将阀门开启,通过时间控制器操控整个测量系统的开启与关闭时间。测量过程中,在测量系统内的计算机通过通讯线将最新的测量结果发送至控制室,每隔60 s输出一次测量结果,按照电厂规定油液等级大于8级即判定为超标。如果油液中颗粒超标,集控室人员可以控制滤油机开启,然后过滤汽轮机油直至达标状态。如此便实现了汽轮机油的在线实时测量与整个调速器循环油系统的净化操作。

图5 测量系统现场安装Fig.5 Installation of measurement system

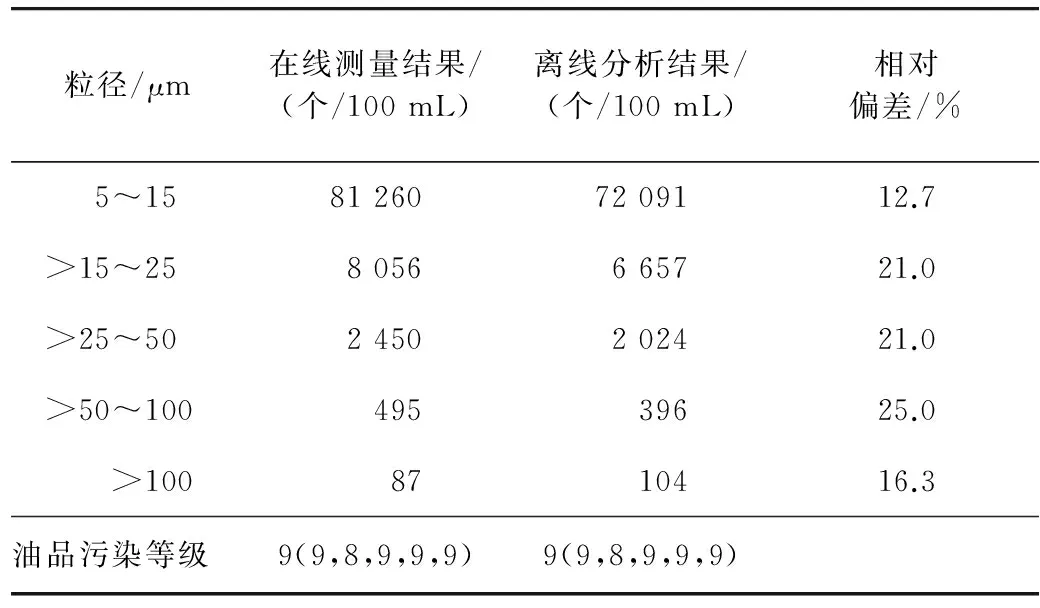

电厂实验室对同时间段、相同测点的取样油液进行测量,采用德国Pamas SBSS-C颗粒计数器,按照对应的规范进行油液离线分析。对比结果如表2所示,对于1#油样,两种测量仪测得的结果偏差较小,均在20%以内,这表明油样清洁,在线实测油样达标。2#油样结果如表3所示,污染度等级二者一致,且由于污染度比较高,已不达标,每个粒径区间的具体颗粒数目有差别,但最大偏差不超过25%。在颗粒在线测量的实际应用中,由于现场复杂多变,这样的偏差对于油液污染度等级判断而言可满足需要。

表2 1#油样测量结果对比Tab.2 Comparison of the measurement results for 1# oil

表3 2#油样测量结果对比Tab.3 Comparison of the measurement results for 2# oil

在电厂的运行中,调速器循环油始终在流动中,对油液进行连续不断的检测可判断机组的磨损状态和汽轮机油的污染状态。如表4所示,对已经超标的循环油进行监测,在每隔20 min对结果进行统计时发现,油液初始等级为10级,在15:40~17:20期间油液等级始终为10级,但总体上每个粒径区间的颗粒数目在增加,说明油质一直在变差,需通过控制室开启滤油机来过滤油液。

表4 某一时段测量结果统计表Tab.4 Measurement results in a certain period of time

图6 油品污染等级变化趋势图Fig.6 Trend of oil pollution grade

滤油机于19:00开启,开启后油品的污染等级变化情况如图6所示,由图可见油品的污染等级呈现下降趋势,油液最终等级为7级,满足电厂规定。此时,循环油在达标状态下流通,设备处于良好运行状态。对运行中油液的在线测量同时可以得出机组的多种运行状态及设备故障,比如循环油在清洁的状态下,突然出现油品污染度等级急剧变化,可能就是机组的某个部位出现了异常磨损状态,也可能是由于滤油机长时间使用,未及时更换滤芯造成的。

5 结 论

对于电厂汽轮机油中颗粒污染程度在线监测难以实现的现状,研制了运行中汽轮机油颗粒污染度的在线测量系统。试验表明,在线测量与实验室离线分析结果最大偏差小于25%,二者对于污染等级判断相同。该装置除了能实时在线监测油品污染等级还能通过测量结果控制电厂滤油机的开关,可保证汽轮机油始终处于达标状态,进而保证了循环油系统的安全运行。

[1] 孟祥煜.汽轮机油颗粒度检测的重要性及控制措施[J].内燃机与配件,2016(12):61-62.

[2] 刘玹.润滑油金属颗粒物传感器技术研究[D].广州:华南理工大学,2013.

[3] 孟玉婵.我国运行汽轮机油的维护与监督管理[J].润滑油,2007,22(2):37-44.

[4] 邱丽娟,宣征南,张兴芳.油液在线监测技术研究进展[J].传感器与微系统,2015,34(4):4-7.

[5] 温焕晓,付敬业.光阻法测量油液中颗粒污染度的研究[J].宇航计测技术,2002,22(6):38-41.

[6] 孙衍山,邓可.液压油在线污染度连续监测传感器研究[J].润滑与密封,2015,40(3):73-78.

[7] 王剑松.润滑油清洁度标准及颗粒物污染检测[J].计量与测试技术,2015,42(5):21-22.

[8] IWAI Y,HONDA T,MIYAJIMA T,et al.Quantitative estimation of wear amounts by real time measurement of wear debris in lubricating oil[J].Tribology International,2010,43(1/2):388-394.

[9] 王灏,申晋,刘伟,等.基于光阻法的小光束截面粒径信息提取方法[J].光子学报,2017,46(1):173-181.

[10] 徐涛,高玉成,武星.对于光阻法在对小粒径微粒检测时的原理分析[J].仪器仪表学报,2005,26(1):13-16.

[11] LIANG H,SHINOHARA K.Experimental equation on intensity of transmitted light through particle suspension of higher concentration[J].Powder Technology,2001,120(3):298-301.

Experimentalstudyonin-situmonitoringofcontaminationlevelforturbineoilbyopticalmethod

LI Zhiyuan1, TIAN Chang1, SU Mingxu1, YANG Huinan1, HU Bian2

(1.Institute of Particle and Two-phase Flow Measurement, University of Shanghai for Science and Technology, Shanghai 200093, China;2.Wuling Power Corporation Limited, Changsha 410004, China)

In view of the rapid variation in the particle pollution of turbine oil,high requirement of oil sampling and the relevant difficulty of in-situ monitoring,an online measurement system for turbine oil contamination monitoring has been developed,based on the principle of light blockage.After the calibration by using standard sample,a series of experiments were conducted in a lubrication system of Wuqiangxi Hydropower Plant in Hunan.By comparing with the analysis results of oil sample using commercial instrument in the laboratory,a conclusion can be made that the two tests present a consistent judgment on pollution levels,with a maximum relative deviation less than 25%.The accuracy of in-situ measurement device can meet the requirements of practical application.Meanwhile,the device exhibits the advantages of fast measurement to determine the variation characteristics of particle size and number of turbine oil in the operating condition,which is good for the corresponding operation management and control.

particle; on-line measurement; light blockage method; turbine oil

1005-5630(2017)05-0022-06

2017-06-09

国家自然科学基金项目(51176129)

李志远(1992—),男,硕士研究生,主要从事颗粒物测量方面的研究。E-mail:lizhiyuansmile@163.com

苏明旭(1973—),男,教授,主要从事颗粒与两相流测量方面的研究。E-mail:sumx@usst.edu.cn

TK 38

B

10.3969/j.issn.1005-5630.2017.05.004

(编辑:刘铁英)