应用DPM方法模拟计算排泥管道及法兰连接处的磨损率①

黄 思 何 婧 周锦驹 何东萍 彭天阳

(1. 华南理工大学机械与汽车工程学院;2. 中交广州航道局有限公司)

应用DPM方法模拟计算排泥管道及法兰连接处的磨损率①

黄 思1何 婧1周锦驹2何东萍2彭天阳2

(1. 华南理工大学机械与汽车工程学院;2. 中交广州航道局有限公司)

为探索固液两相流对管道和法兰连接处的磨损规律,选取常规的两段管径为0.7m的水平排泥管道和一个连接法兰段作为研究对象,运用多相流的离散相模型和半经验的磨损模型对法兰连接在平顺、凸出和凹进3种情况下进行管道固液两相流动和磨损率计算。计算得出来流速度为5.0m/s,来流固相体积率为3%~27%,固相密度为1 300~2 300kg/m3,固相粒径不大于0.2mm。计算得到了在不同的法兰连接状况下,管道和法兰的最大磨损位置和平均磨损率,得到了平顺状况下管道和法兰连接处磨损率与固相颗粒比重、颗粒体积率的关系。

排泥管道 法兰 磨损 离散相模型

排泥管道一般用于航道疏浚、湖泊清淤、河床取土施工中将泥浆输送到指定地点,管道每间隔一段由法兰连接。因制造加工和安装的问题,在管道法兰连接处存在凸出或凹进等不平顺的情况,造成管道阻力和磨损增加。因此,考察固液两相流对管道和法兰连接处的磨损规律,探索减少管道磨损的措施,具有重要的社会意义和工程应用价值[1,2]。

迄今为止,国内外已有不少学者分别对管道设备进行了固液两相流磨损实验,但由于固体颗粒磨损机理的复杂性,至今尚未有一个通用的材料磨损计算公式[3~6]。笔者采用多相流的拉格朗日方法,运用Ansys-Fluent软件的离散相模型(Discrete Phase Model,DPM)结合Tulsa大学的颗粒磨损模型,分别在法兰平顺、凸出和凹进3种连接情况下,进行管道固液两相流的数值计算,旨在得到管道磨损的一般规律。

1 计算模型和方法

1.1 计算域及网格划分

选取常规的两段水平管道(内径D=0.7m,每段管长L=6.0m)和一个连接法兰(垫圈厚度为5mm)作为研究对象,其中管道法兰连接处分为平顺、凸出、凹进3种情况,凸出和凹进的内径分别为0.696、0.704m。分别构造上述流体计算域的三维模型,将计算域模型导入ICEM软件中进行计算网格划分,得到如图1所示的六面体结构网格单元,计算域网格总数为150万以上,网格质量参数Skewness值均小于0.90,满足计算精度要求。在计算域中设置重力加速度9.81m/s2,方向与管道流动方向垂直。

a. 管道外观

b. 凸出(左:横截面;右:中心剖面法兰连接处局部)

c. 凹进(左:横截面;右:中心剖面法兰连接处局部)

1.2 介质参数和工艺参数

计算使用的介质和工艺操作参数见表1,其中水是连续相,固体颗粒是离散相。固液两相流动是等温过程,无相变发生。为简化计算,设定颗粒为球形。

1.3 计算方法

采用多相流的拉格朗日方法,运用Ansys-Fluent软件的DPM模型计算管内的固液两相流。固体颗粒对材料的磨损值Er一般可表示为:

表1 固液介质物性及操作参数

(1)

式中C(dp)——颗粒粒径、硬度和形状的函数;

E——磨损率;

vp——粒子撞击速度。

对于式(1)中的磨损率E,许多学者提出了各自的磨损计算模型,较经典的有Finnie模型[7]和Tabakoff模型。Tulsa大学磨蚀研究中心提出的磨损模型[8]是文献中使用较多的模型,笔者运用该模型进行管道表面的磨损计算。对于碳钢来说:

E=Af(α)vp1.73B-0.59

(2)

(3)

其中,A是经验系数,A=1.95×10-5,B是钢材的布氏硬度;X=3.147×10-9,Y=3.609×10-10,Z=2.532×10-9。对于湿润表面:a=-3.84×10-8,b=2.27×10-8。计算软件的DPM模块目前仅适用于小粒径颗粒相(dp≤0.2mm)的情形,但从文献结果来看,不同粒径颗粒对管道磨损率分布的影响差异不明显,且磨损率基本在同一个数量级上,因此使用小粒径颗粒的磨损计算所得结果仍具有一定的参考价值。设置非稳态计算时间步长Δt=1ms,通过监测计算域固液两相流态的稳定程度判断计算是否结束。

2 计算结果及分析

2.1 固液两相流管道磨损率

图2为计算得到的在一般工况(来流速度5.0m/s,颗粒体积率30%,粒径0.2mm)下流动稳定后管道底部表面的磨损率云图。由于固体颗粒均匀释放进入管道后需要一段距离(约3m)才开始进入正常的流动状态,因此在图2中仅关注管道入口3m后(点划线右侧)的磨损情况。由图可见,因固体颗粒的沉降,管道底部磨损率较大,当法兰连接为非正常的情况(凸出和凹进)下,第2节管道的磨损相对明显一些。

图2 管道底部表面的磨损率云图

为考察管道表面的具体磨损情况,图3给出了后处理得到的单元管道表面平均磨损率E。由图3可见,在平顺、凸出和凹进的3种场合,管道表面平均磨损率E分别是6.20×10-6、6.48×10-6、6.54×10-6kg/m2·s,相对于平顺场合,凸出和凹进情况下管道表面平均磨损率分别增加了4.3%和5.2%。

图3 管道表面的平均磨损率

2.2 固液两相流法兰磨损率

图4为计算得到的上述工况下法兰连接处的表面磨损率云图。由图可见,最大磨损率均出现在底部位置,在连接处凸出的情况下最大磨损率发生在前台阶(图4a),在凹进的情况下最大磨损率发生在后台阶(图4b)。

图4 法兰连接处最大磨损位置

为考察法兰连接处的具体磨损情况,图5分别给出了后处理得到的法兰连接处平均磨损率E结果。由图5可见,在平顺、凸出和凹进的3种场合,法兰连接处平均磨损率E分别是4.45×10-6、1.25×10-5、1.01×10-5kg/m2·s,相对于法兰连接处平顺的场合,凸出和凹进情况下法兰连接处平均磨损率分别增加了64.4%、55.9%。

图5 法兰连接处的平均磨损率

2.3 固体颗粒来流参数的影响规律

2.3.1 固体颗粒比重

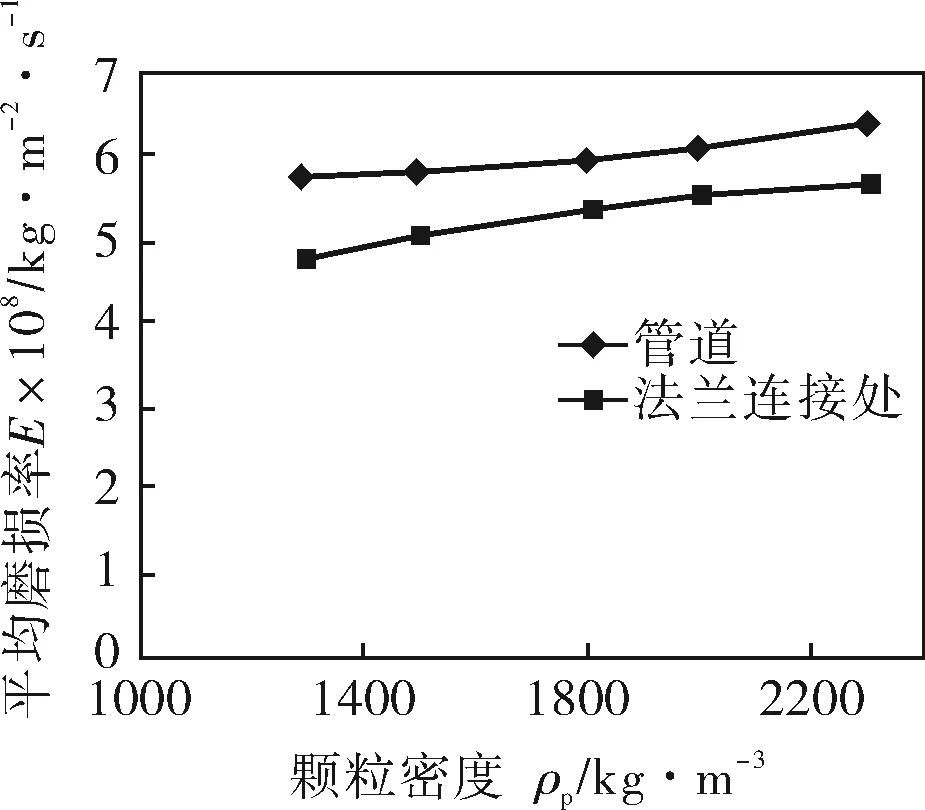

图6给出了在法兰平顺场合,不同固体颗粒比重情况下,颗粒(来流速度5.0m/s,颗粒体积率27%,粒径0.2mm)在管道表面和法兰连接处造成的平均磨损率E结果曲线。由图可见,随着颗粒比重的增大,管道材料和法兰连接处的磨损量均有所增加。

图6 颗粒比重对磨损率的影响

2.3.2 颗粒来流体积率

图7给出了在法兰平顺场合,不同颗粒体积率来流情况下,颗粒(来流速度5.0m/s,颗粒密度2 300kg/m3,粒径0.2mm)在管道表面和法兰连接处造成的平均磨损率E结果曲线。由图可见,随着来流中固体体积率的增大,管道材料和法兰连接处的磨损量均有所增加。

图7 来流颗粒体积率对磨损率的影响

3 结论

3.1 在所给定的边界条件(来流速度5.0m/s,来流固相体积率3%~27%,固相密度1 300~2 300kg/m3,粒径不大于0.2mm)下,因固体颗粒的沉降冲刷,一般在管道底部出现较大的磨损率。

3.2 在法兰连接处非平顺的场合,管道表面平均磨损率预计增加5%左右,而法兰连接处自身的磨损率增加量更为明显。

3.3 颗粒比重和来流颗粒体积率的增加也会使管道材料和法兰连接处的磨损量有所增加。

[1] 郑文.潜式排泥管道的工艺规则[J].中国修船,2003,16(3):31~33.

[2] 黄宝元,张伟娇,陶岳杰.疏浚排泥管道磨损研究及开发方向[J].广东化工,2012,39(6):310~312.

[3] 邓军,杨永全,沈焕荣,等.水流含沙量对磨蚀的影响[J].泥沙研究,2000,(4):65~68.

[4] 曹连喜.论固体物料水力输送中的管道磨损[J].有色金属(矿山部分),1997,(4):19~22.

[5] 谢翠松,段文忠,谢葆玲,等.水轮机沙粒磨损问题研究[J].湖北水力发电,2002,(1):37~40.

[6] Karimi A,Schmid R K.Ripple Formation in Solid-Liquid Erosion[J].Wear,1992,156(1):33~47.

[7] Finnie I.Some Observations on the Erosion of Ductile Metals[J].Wear,1972,19(1):81~90.

[8] Ahlert K R.Effects of Particle Impingement Angle and Surface Wetting on Solid Particle Erosion on ANSI 1018 Steel[D]. Tulsa:University of Tulsa,1994.

2016-03-15,

2016-11-03)

浙江丰利炭黑粉碎生产线持续热销

目前我国90%以上的炭黑是用油炉法工艺生产,该工艺因粉尘污染等问题,使炭黑生产行业一直难以摆脱“黑”时代。针对这一状况,国家高新技术企业——浙江丰利粉碎设备有限公司组织科研人员进行攻关,吸收消化国内外先进技术再创新,自主成功研发新款粉碎设备,用机械研磨的物理方法,对炭黑进行粉碎,由集料器、脉冲及风机等配套装置对粉碎后的物料进行收集,然后用机械冲击的方法对物料进行表面包覆改性,提高其分散性,得到满足使用要求的改性炭黑。整套设备运用“超微粉碎-改性”一体化生产工艺,解决了炭黑生产的粉尘污染问题,使整个产品在生产过程中清洁环保。整套流程采用自动控制,简化了生产流程,提高了生产效率,从而降低了生产成本。

该生产线已被国内炭黑主要生产企业采用,热销日本、泰国等东南亚市场。

(吴红富)

浙江丰利热线0575-83105888、83100888、83185888、83183618

丰利网址www.zjfengli.com

CalculatingAbrasionRateattheJointbetweenSludgePipelineandFlangeBasedonDiscretePhaseModelMethod

HUANG Si1, HE Jing1, ZHOU Jin-ju2, HE Dong-ping2, PENG Tian-yang2

(1.SchoolofMechanicalandAutomotiveEngineering,SouthChinaUniversityofTechnology; 2.CCCCGuangzhouDredgingCo.,Ltd.)

For purpose of discovering the rule of abrasion that solid-liquid flow incurs at the pipeline and flange joint, having two horizontally-arranged sludge pipes with 0.7m diameter and a connecting flange selected for the study was implemented, including making use of discrete phase model (DPM) and semi-empirical erosion model to calculate the abrasion rate at the flange connections where smooth, convex and concave situations appear respectively. The calculation results show that, the inflow velocity calculated can be 5.0m/s with 3% to 27% for the inlet solid volume rate, and the solid density ranges from 1 300 to 2 300kg/m3with the solid particle diameter less than 0.2mm; and the position at maximum erosion and average erosion ratio under various flange connections can be obtained, including the relationship between erosion ratio and solid density and particle volume ratio at smooth conditions.

sludge pipeline, flange, abrasion, discrete phase model

黄思(1962-),教授,从事流体机械的教学与科研工作,huangsi@scut.edu.cn。

TQ055.8+1

A

0254-6094(2017)01-0069-04