基于正交设计的反吹喷嘴动力特性分析

李海霞 白 雪 李 宾 郝振东

(1.河南理工大学机械与动力工程学院;2.新乡航空工业(集团)有限公司)

基于正交设计的反吹喷嘴动力特性分析

李海霞1白 雪1李 宾2郝振东1

(1.河南理工大学机械与动力工程学院;2.新乡航空工业(集团)有限公司)

为优化反吹喷嘴的反吹效果,针对引射器与喷嘴的结构尺寸进行了多维度模拟实验。为使模拟简化且有效,采用正交试验设计法指导数值模拟。分别研究了喷嘴直径、收缩段长度、引射器收缩段长度和直径、混合段长度和直径、扩压段长度和直径、喷嘴直管直径之比对引射器性能的影响。结果表明:喉部长度与喷嘴直径比应避开1.5~2.5,L4的无量纲值保持在1.0附近有利于提高引射系数。

气体引射器 反吹喷嘴 结构参数 正交试验设计法 引射系数

高温气体除尘是一项在高温条件下通过直接进行气固分离来实现气体净化的技术,目前已成为电力、能源等领域的研究热点,也是过滤行业的重要研究课题。陶瓷过滤器被公认为是最具发展潜力的高温气体净化设备,它可以分离2~5μm以上的粉尘颗粒,在洁净煤燃烧发电、石油加工及环境保护等方面具有广泛的应用前景[1~3]。

陶瓷过滤器工作时,气体中的粉尘颗粒在滤管外表面沉积形成滤饼,过滤压降增加,需要定期通过高压气体脉冲反吹来除去滤管外表面的滤饼,使滤管压降恢复到过滤前的状态,实现陶瓷滤管的循环再生,使过滤除尘过程能够持续进行[4~7]。而脉冲反吹效果是影响高温陶瓷过滤器长周期稳定运行的重要因素之一。因此,研究高温气体除尘过程中反吹时引射器内气体的流动情况对于了解脉冲反吹机制和优化陶瓷过滤器的结构具有十分重要的意义[8~10]。

1 气体反吹系统

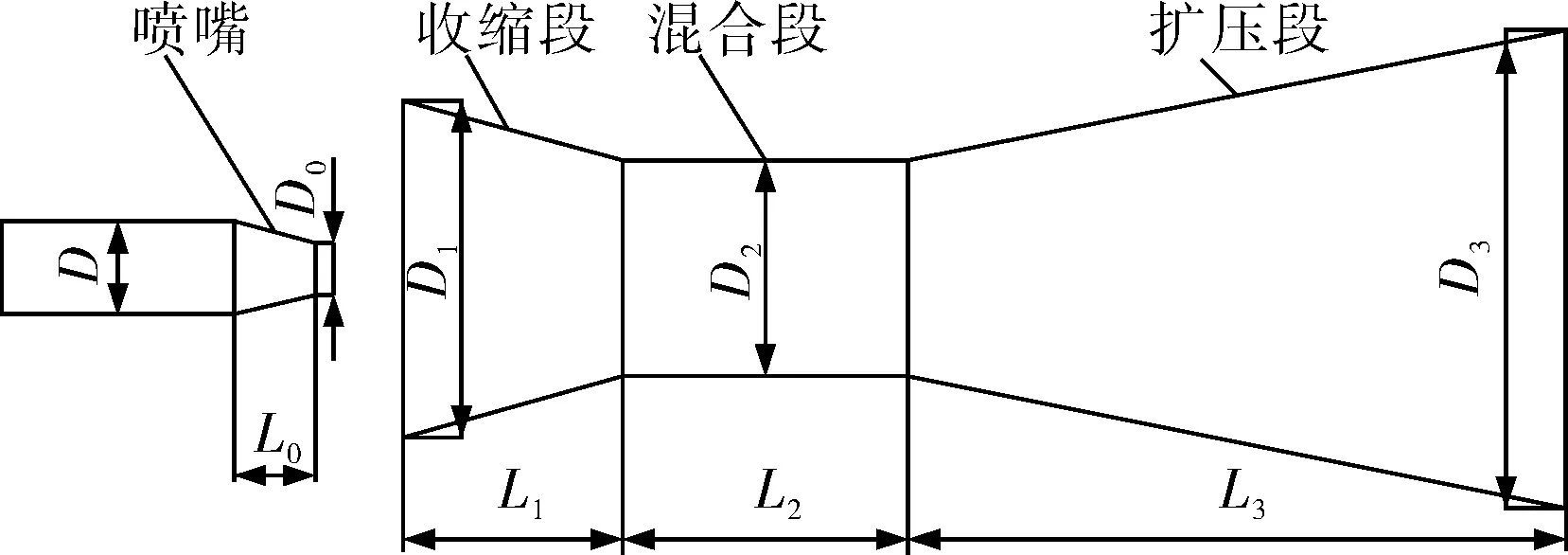

气体反吹系统(图1)通常由喷嘴和引射器构成。其中引射器采用缩放式结构,由收缩段、混合段及扩压段等组成。

高压反吹气体从喷嘴中高速喷射出后进入引射器,这部分气体称作主流喷吹气体(一级气流)。反吹气体从喷嘴喷出后压力降低,在喷嘴出口附近形成一个低压区,在这个低压作用下,主流喷吹气体卷吸周围的气体,这部分气体称作二级气流。在引射器收缩段,高压气体和低压气体(二级气流)进行动量和能量交换。被引射气体在引射气体的剪切作用下,被卷吸进入混合段,并继续与引射气流发生动量和能量交换,逐渐形成单一均匀的混合气体。此后,混合气体压力开始升高。在扩压段,混合气体压力继续升高,速度减小。一般情况下,气流在扩压段出口的压力要比接收室进口处高[11,12]。引射器内气体的流动十分复杂,不但有剪切与卷吸作用,而且还有黏性干扰、分离涡及真实气体效应等物理现象,使得这一过程更加复杂。复杂的流场使得不同结构尺寸的引射器与反吹压力对气体反吹系统中反吹效果有显著的影响。

图1 气体反吹系统结构示意图

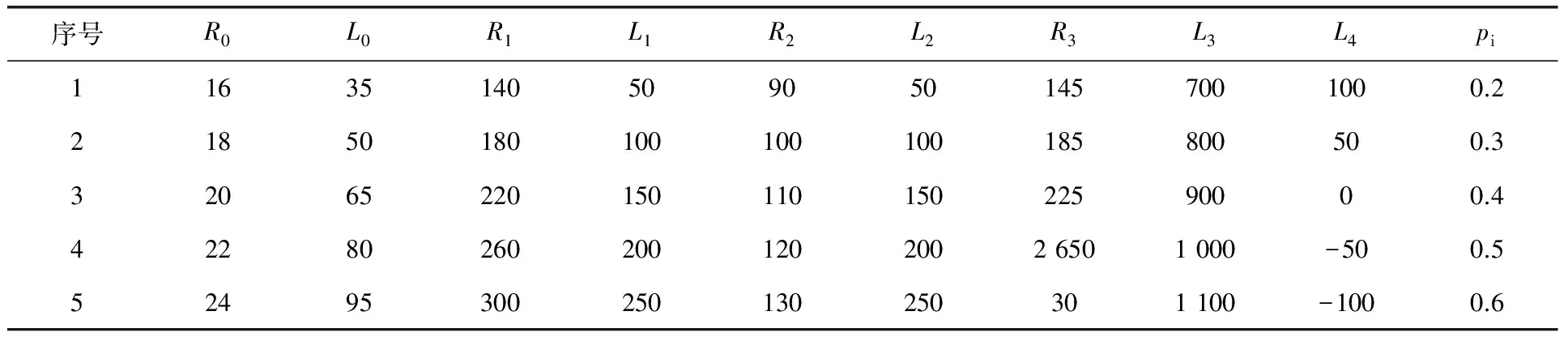

为了更好地分析引射结构尺寸变化对引射系数的影响,并且不使工作量变得繁重,对每一组结构尺寸取5组水平数,具体见表1。由于引射器结构尺寸较多,若每次只改动一个结构尺寸,无法明确未改动尺寸之间是否关联以及关联系数的大小;若使用排列组合的方式,每改动一个变量就建立模型进行模拟,即一个结构尺寸选取5个变量,共有9个结构尺寸和一个压力变量,需要建立1 953 125个模型,工作量非常大。为了减小工作量同时取得较好的效果,笔者采用正交试验设计法。正交试验具有分散性和整齐可比性的特点,不仅可以根据正交表确定因素的主次效应顺序,而且可以应用方差分析法对试验数据进行分析,分析出各因素对指标的影响程度,从而找出优化条件或最优组合实现试验目的[13]。正交设计方案中,数值模拟试验将每一组模型的高压反吹气体质量流量、被引射气体质量流量提取出来,采用直观分析法对数据进行处理,将每一组结构尺寸的相同水平数相加并取平均值,整理出每一组结构尺寸变化时高压反吹气体质量流量、被引射气体质量流量的变化趋势,同时将质量流量的波动减小以方便后续的分析对比。

表1 结构尺寸与操作参数的水平数

注:引射器每一段的半径Rk(k=0,…,3)和长度Lj(j=0,…,4)单位均为mm,喷吹压力pi的单位为MPa;L4为正值时表示喷嘴出口在引射器入口外,为负值时表示喷嘴出口在引射器入口内。

2 计算模型和边界条件

当喷吹压高达0.6MPa时引射器内部气体速度已达到音速,已经有激波形成,因此必须考虑气体的可压缩性。

流场内运动复杂,模型划分网格时应尽可能地使用结构化网格,同时考虑到壁面对流场的影响,需加入边界层网格。由于模型是轴对称的,为了减小计算量,加快计算速度,提高计算精度,将模型简化成二维模型。为了进行网格无关性验证,将模型划分成126 305个网格,设流场变化剧烈的区域网格间距为1.0,变化缓和的区域网格间距为2.0,计算后发现两组模型之间几乎无规律可循。加密网格到225 366,设流场变化剧烈的区域网格间距为0.8,变化缓和的区域网格间距为1.0,计算后发现两组模型之间的规律性强。将网格进一步加密到305 652,设流场变化剧烈的区域网格间距为0.5,变化缓和的区域网格间距为0.8,计算后发现流场内的速度、压力和引射系数均无明显变化。最终确定网格划分方案为:流场变化剧烈的区域网格间距为0.8,变化缓和的区域网格间距为1.0。

按照正交实验要求,建立不同结构尺寸的反吹系统模型,并以确定的网格划分方案对模型进行网格划分,最终得到50组模型。为了取得准确的仿真结果,离散格式初压力项选用标准项,其余采用二阶迎风格式。

为了确定反吹气体压力对引射器引射效果的影响,高压反吹气体的压力值分别选择0.2、0.3、0.4、0.5、0.6MPa。

3 仿真结果与分析

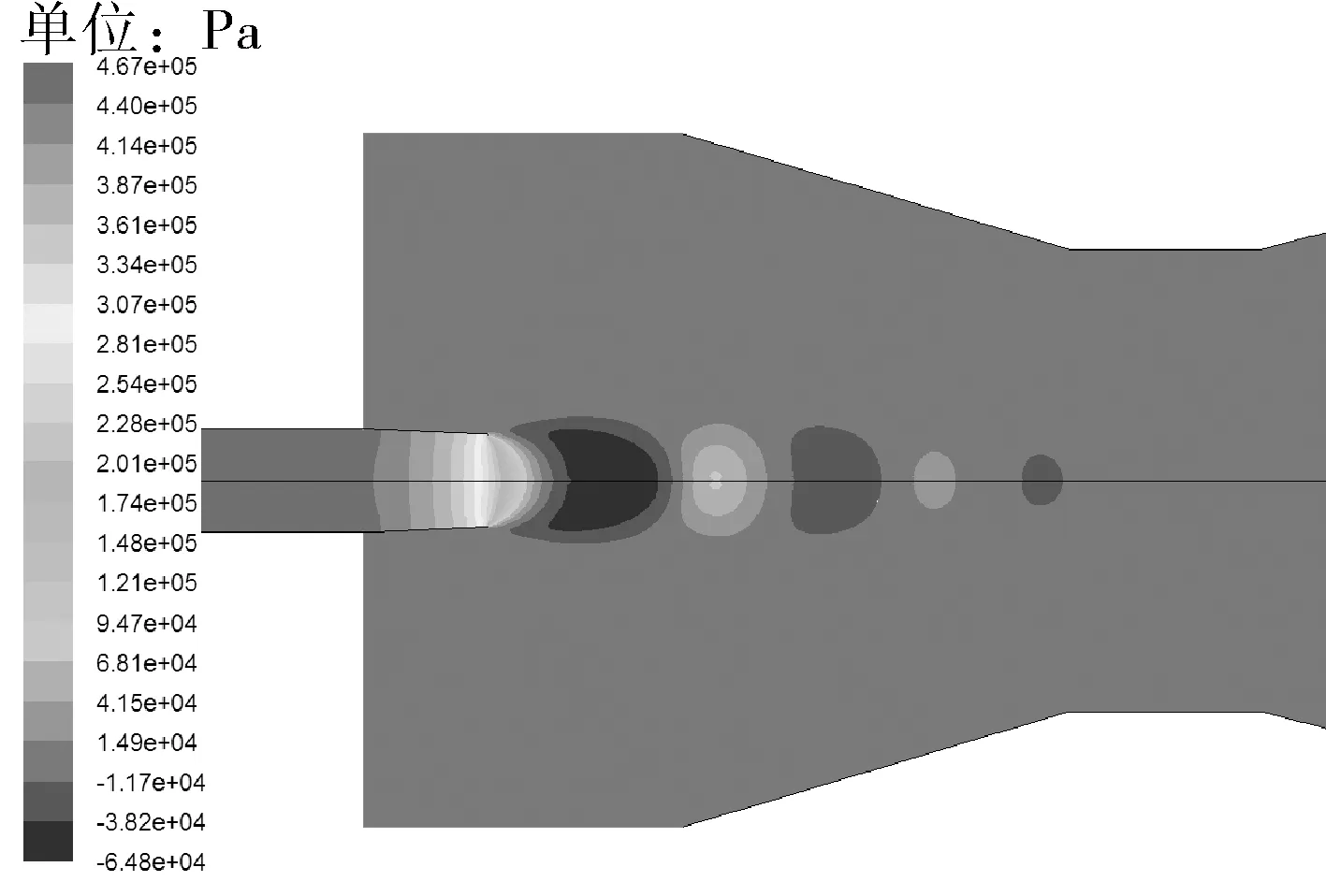

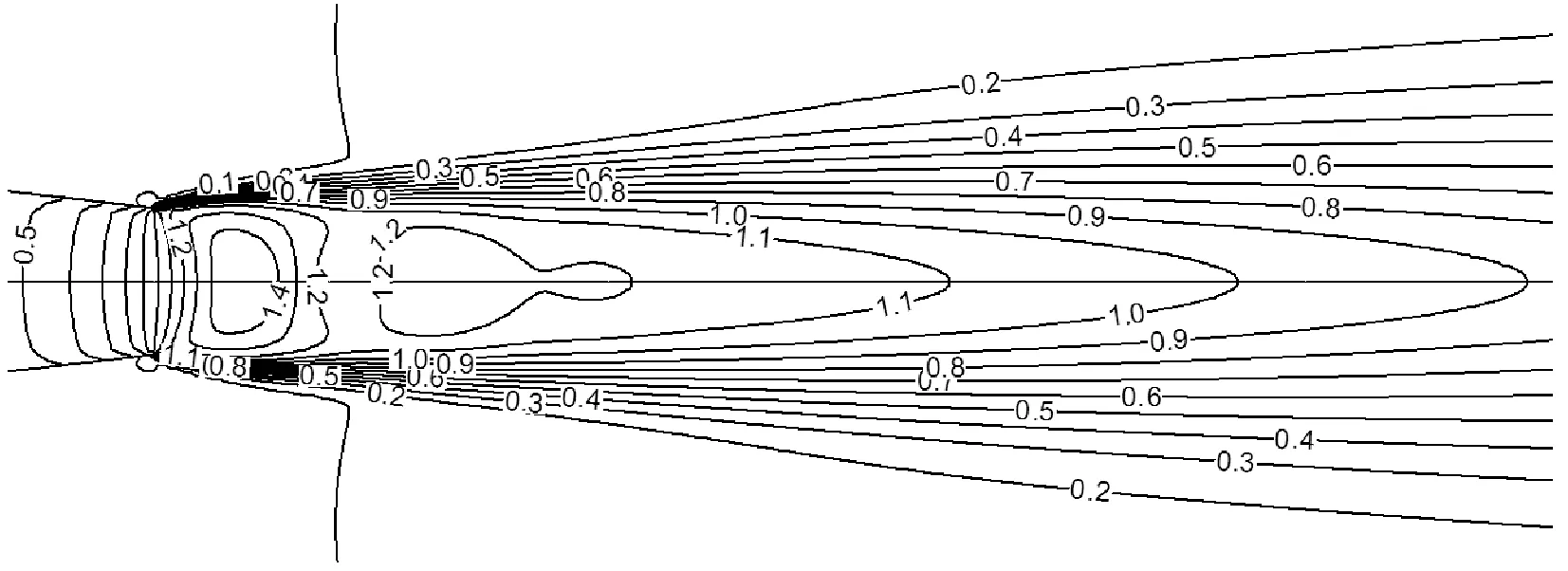

图2是喷嘴和引射器内部流场的静压分布图,可以看出引射器内部已经出现激波,引射器内的激波使得高压引射气体与被引射气体发生了剧烈的较为充分的混合。由图3可以看出,引射器内流动特征为低度欠膨胀流场[14]。从射流核心区可以观察到由膨胀波、反射斜激波和剪切层组成的激波胞格结构。脉冲反吹气体在喷嘴出口经膨胀波减压增速,膨胀波相交然后分别到达剪切层,在自由界面反射形成激波,气流穿过激波压力跃增、速度陡降。可知引射器内的气体通过一系列的激波串来完成从超音速到亚音速的转换,进而实现气流的减速增压过程。

图2 喷嘴和引射器内部流场的静压分布图

图3 等马赫线

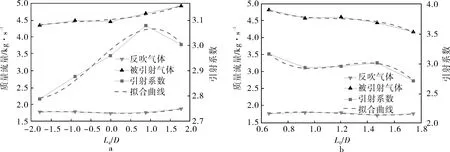

结构尺寸参数对引射系数影响较大,采用直观分析与方差分析相结合的方法对数据进行进一步分析。为了使结果更具有代表性,以喷嘴直管部分的直径长度为标尺,对其他尺寸进行无量纲化处理。图4是喷嘴结构尺寸对清洗效率的影响。从图4a可以看出,随着喷嘴直径的增大,卷吸的空气质量呈增加趋势,同时高压反吹气体也呈较大的增加趋势,较大的喷嘴直径可以卷吸更多的低压气体,但这也同样引起高压反吹气体质量流量的快速增加,进而导致引射系数减小。因此在设计喷嘴时,在引射器出口质量满足条件的情况下应尽可能选择较小的喷嘴直径。从图4b可以看出,随着喷嘴收缩段长度的增加,卷吸的空气质量整体呈下降趋势但并不明显,同时出现了轻微的振荡,说明喷嘴收缩段长度变化对空气的卷吸作用影响较小。

图4 喷嘴参数对清洗效率的影响

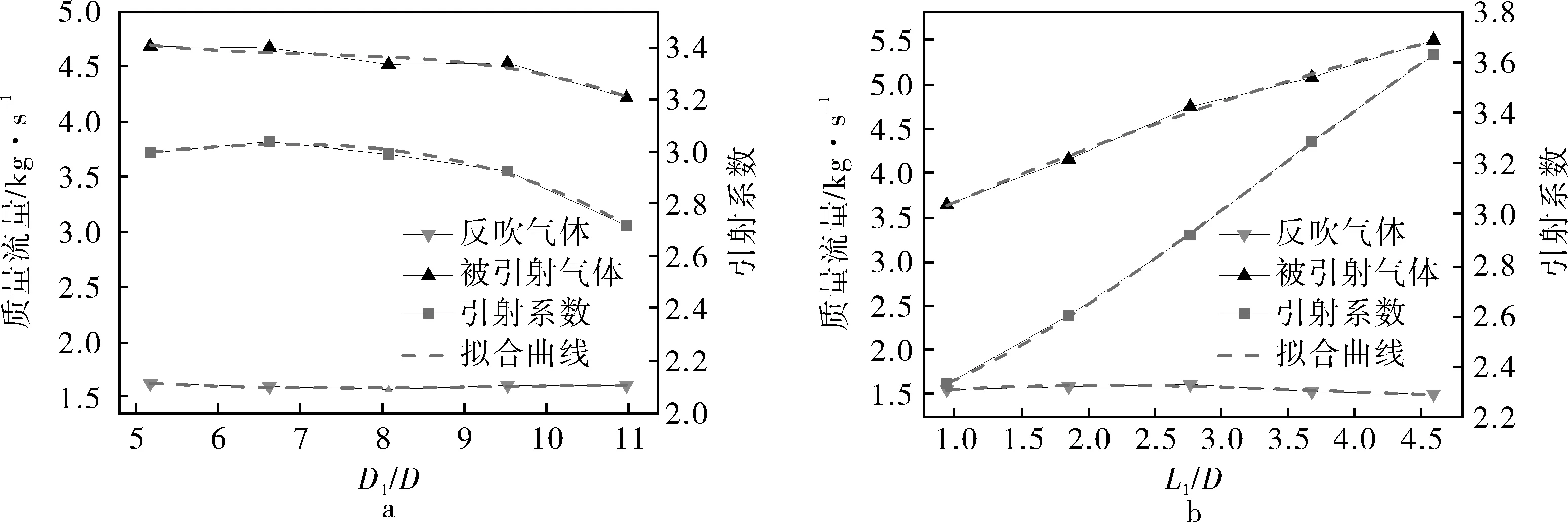

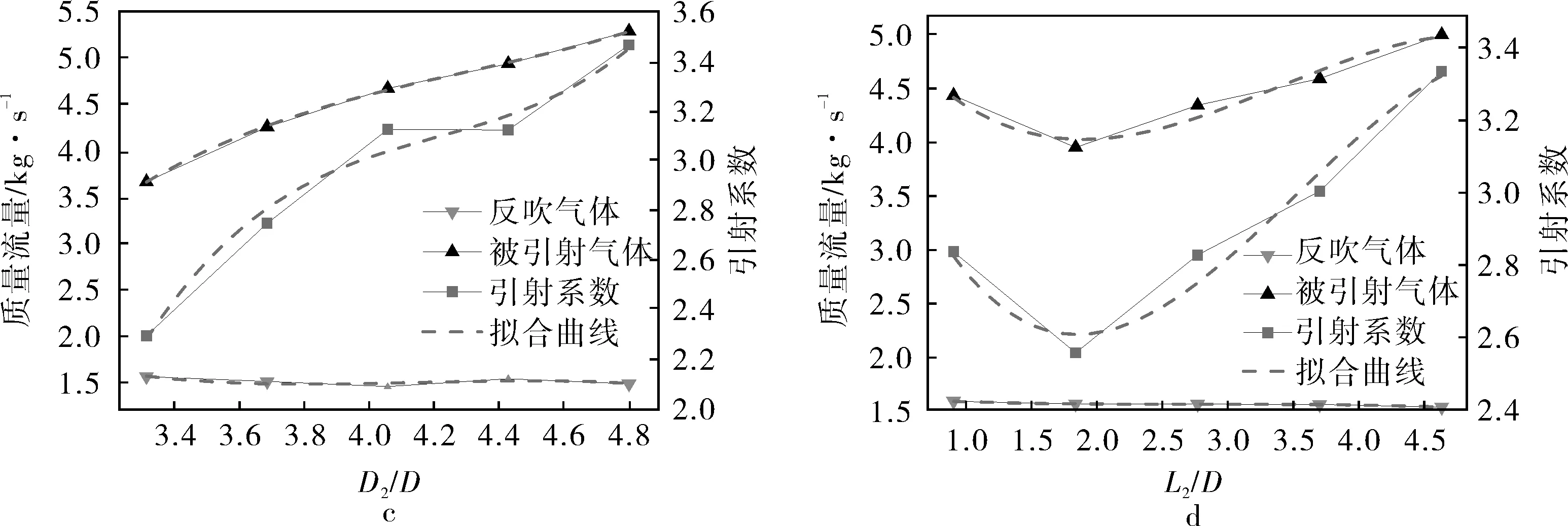

图5是引射器结构参数对反吹效果的影响。由图5a可以看出,引射器入口直径的变化对引射系数影响较小。从图5b~d可以看出,随着引射器收缩段长度L1、喉部直径D2和扩压段长度L3的增加,卷吸空气质量呈现较为明显的增加趋势,高压反吹气体质量流量呈平稳趋势。从图5d中可以看出,随着喉部长度逐渐增大,卷吸的空气质量和引射系数呈现先减小后增大的趋势,说明引射系数对喉部长度尺寸比较敏感。另外,在引射器设计中应避免直径比范围在1.5~2.5之间,在此范围内卷吸的空气质量最小,使得引射系数偏小,不能取得较好的反吹效果。

图5 引射器结构参数对反吹效果的影响

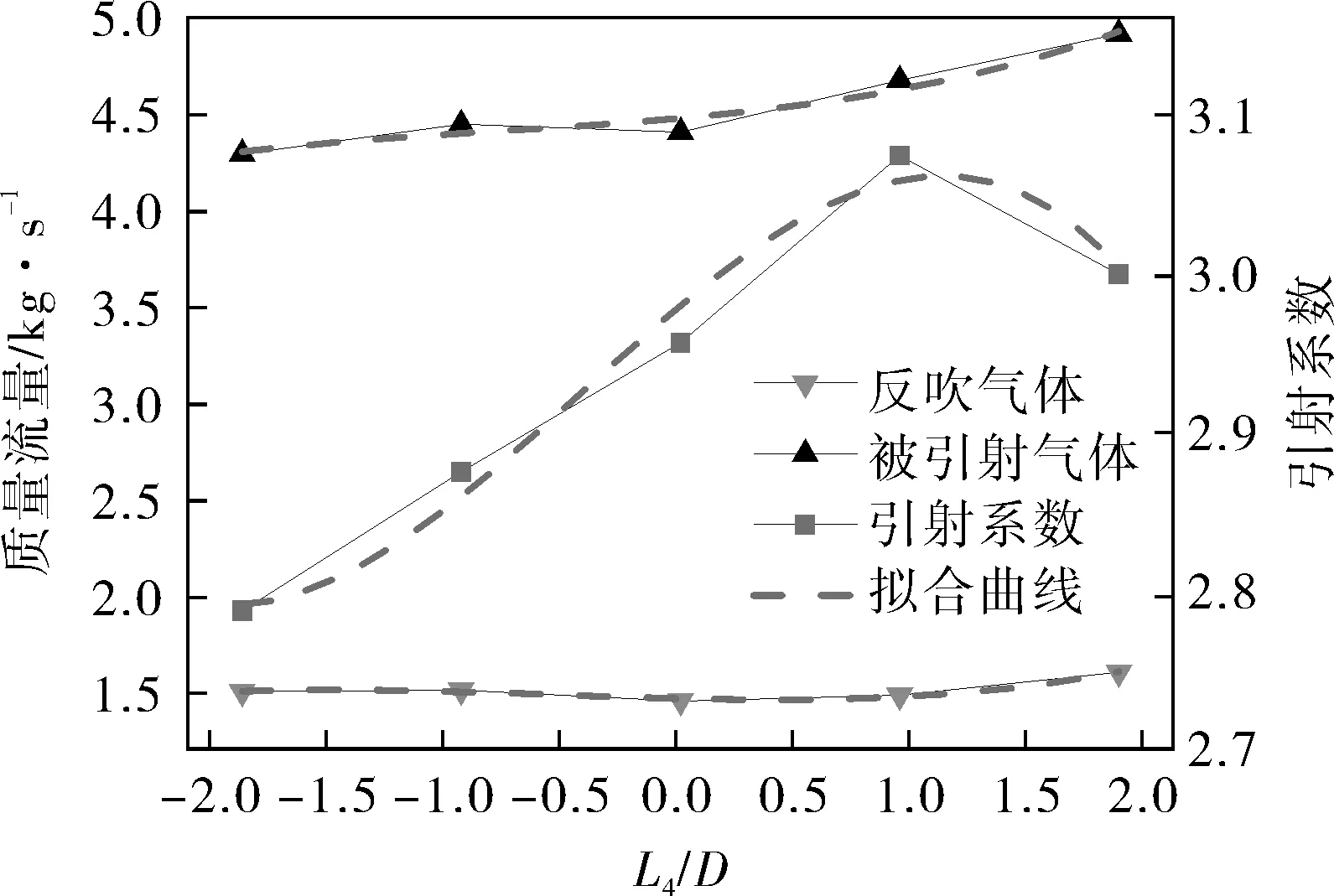

从图6可以看出,随着喷嘴与引射器之间的距离L4由小变大,引射系数先增大后减小,在无量纲比1.0附近取得最大值。反吹压力的增加使得卷吸空气质量有了一个显著的增势,但高压反吹气体的增加斜率更大,导致引射系数整体呈下降趋势。

图6 喷吹距离对反吹效果的影响

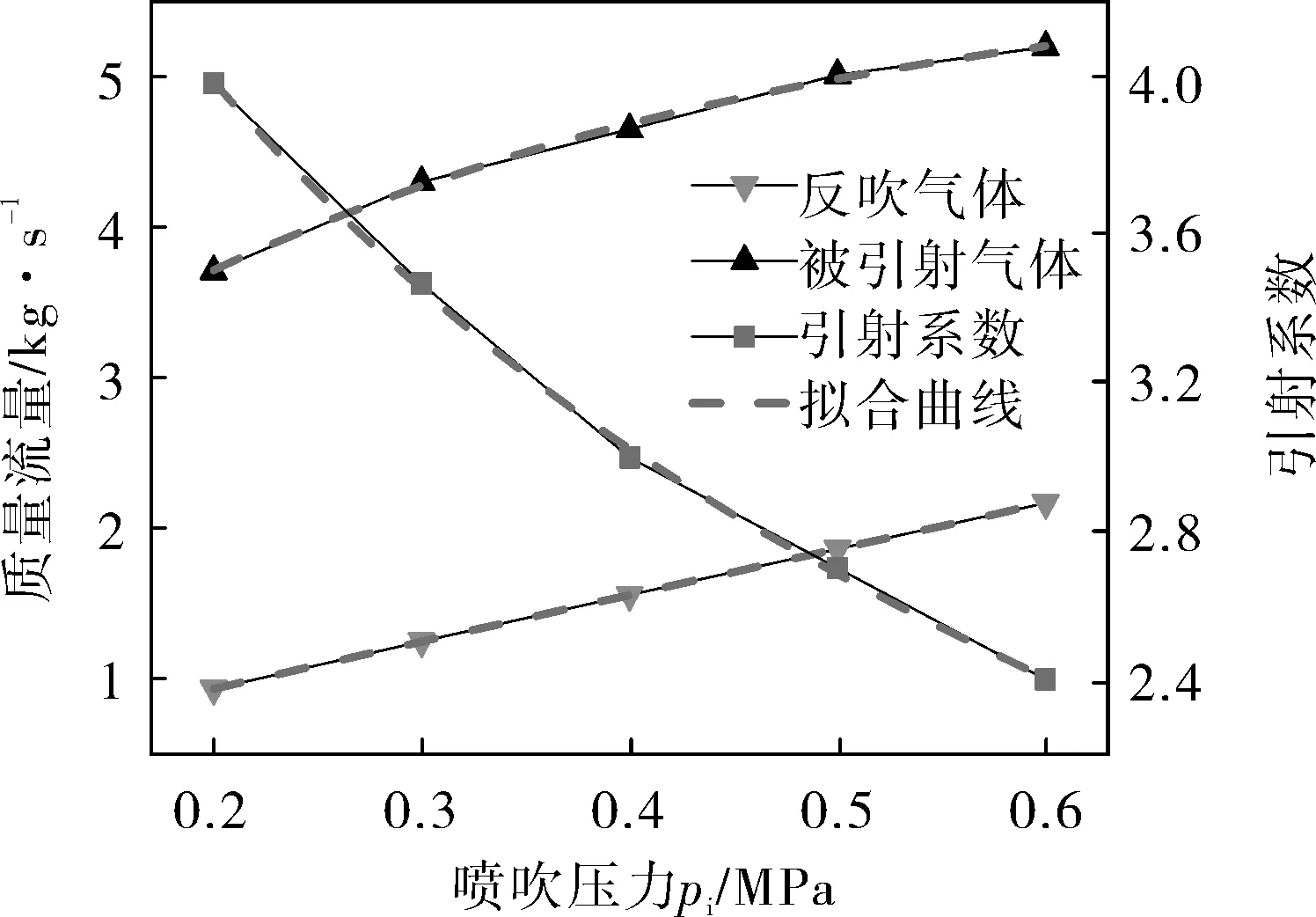

图7是气体喷吹压力对反吹效果的影响。可以看出,随着反吹气体压力的增加,反吹气体质量、引射气体质量增加和引射系数减小。

图7 气体喷吹压力对反吹效果的影响

4 结论

4.1 引射器喉部尺寸对引射系数的提高有着显著作用。喉部直径的增加对引射系数的提高有利,喉部长度与喷嘴直径比应避开1.5~2.5之间。

4.2 喷嘴出口直径的增加使得卷吸的空气质量有所提高,同时高压反吹气体质量流量的快速增加使得引射系数整体呈下降趋势。

4.3 减小引射器收缩段长度L1、喉部直径D2和扩压段长度L3将使引射器性能更优。

4.4L4的无量纲值保持在1.0附近有利于提高引射系数。在满足条件的情况下应取较小的反吹压力,以达到满意的节能效果。

[1] Ji Z,Xiong Z,Wu X,et al.Experimental Investigations on a Cyclone Separator Performance at an Extremely Low Particle Concentration[J].Powder Technology,2009,191(3):254~259.

[2] Li H,Ji Z,Wu X,et al.Numerical Analysis of Flow Field in the Hot Gas Filter Vessel during the Pulse Cleaning Process[J].Powder Technology,2007,173(2):82~92.

[3] Lu H C,Tsai C J.Influence of Design and Operation Parameters in Bag-Cleaning Performance of Puls-Jet Baghouse[J]. Journal of Environmental Engineering,1999,125(6):583~591.

[4] Chi H C,Yu L,Cui Z H,et al.Optimization of Nozzle Design for Pulse Cleaning of Ceramic Filter[J].Energy Conservation,2008,16(2):306~313.

[5] 焦海青,姬忠礼,陈鸿海,等.操作参数对陶瓷过滤管脉冲反吹清灰过程的影响[J].化工学报,2004,55(7):1155~1160.

[6] 李海霞,铁占续,高丙光,等.过滤系统脉冲反吹喷嘴优化设计[J].流体机械,2009,37(6):28~31.

[7] Li J,Li S,Zhou F.Effect of Cone Installation in a Pleated Filter Cartridge during Pulse-Jet Cleaning[J].Powder Technology,2015,284:245~252.

[8] 张星,陈鸿海,姬忠礼,等.高温过滤器用脉冲反吹喷嘴出口流场特性分析[J].机械工程学报,2009,45(10):96~100.

[9] 范健,胡春波,张育林,等.超音速引射器的优化设计[J].西北工业大学学报,2011,29(2):228~233.

[10] 丁学俊,刘书勇,徐鑫.蒸汽喷射器的CFD数值模拟[J].流体机械,2011,39(4):21~25.

[11] 张鲲鹏,薛飞,潘卫明,等.高压气体引射器的试验研究和仿真[J].热科学与技术,2004,3(2):133~138.

[12] 史明亘,杨斌.运行参数对气体引射器性能的影响研究[J].流体机械,2012,40(12):121~124.

[13] Gong W,Cai Z.An Improved Multiobjective Differential Evolution Based on Pareto-adaptive∈-dominance and Orthogonal Design[J].European Journal of Operational Research,2009,198(2):576~601.

[14] Sriveerakul T,Aphornratana S,Chunnanond K.Performance Prediction of Steam Ejector Using Computational Fluid Dynamics:Part 2.Flow Structure of a Steam Ejector Influenced by Operating Pressures and Geometries[J].International Journal of Thermal Sciences,2007,46(8):823~833.

AnalysisofDynamicCharacteristicsofBack-flushingNozzleBasedonOrthogonalDesign

LI Hai-xia1, BAI Xue1, LI Bin2, HAO Zhen-dong1

(1.SchoolofMechanicalandPowerEngineering,HenanPolytechnicUniversity; 2.XinxiangAviationIndustry(Group)Co.,Ltd.)

In view of optimizing back-flushing effect of the back-flushing nozzle, the multidimensional simulation experiment on the gas ejector’s and nozzle’s structure was implemented. In order to simplify the simulation and make the simulation effective, the orthogonal design method was adopted in the numerical simulation. The effects of nozzle diameter, contraction length and gas ejector length and diameter, mixing section’s length and diameter, and diffusion section’s length and diameter and the nozzle straight tube’sL/Dratio on the ejector performance were studied respectively.The results show that the ratio of the nozzle throat size to the nozzle diameter should keep away from the value of 1.5~2.5 andL4dimensional number staying around 1.0 can benefit the increase of ejection coefficient.

gas ejector, back-flushing nozzle,structure parameter, orthogonal design method , ejection coefficient

国家自然科学基金项目(U1504217)。

李海霞(1975-),副教授,从事流体机械与工程、多相流理论与分离设备、热能工程等的研究。

联系人白雪(1991-),硕士研究生,从事流场计算与测试技术的研究,amsnow@foxmail.com。

TQ055

A

0254-6094(2017)03-0345-05

2016-09-28,

2017-05-19)