煤干燥技术的现状及展望

窦 岩 孙中心 赵 旭 刘 浩

(天华化工机械及自动化研究设计院有限公司)

煤干燥技术的现状及展望

窦 岩 孙中心 赵 旭 刘 浩

(天华化工机械及自动化研究设计院有限公司)

介绍了不同的干燥方式在煤干燥行业的应用,详细阐述了煤干燥技术在电厂、冶金、煤化工行业中的作用。提出了煤干燥技术的发展方向和有待解决的问题,旨在推动煤炭的高效利用。

煤干燥技术 煤调湿 褐煤干燥 粉煤气化 褐煤热解提质

煤干燥是通过热物理(利用湿分在加热或降温过程中产生相变的物理原理除去水分[1])方法除去煤中水分的单元操作,采用煤干燥技术可显著提高工业煤的利用效率和价值。我国作为煤炭储量大国,随着近年来煤炭价格的上涨以及节能环保的趋势,带动了煤干燥技术的发展。天华院以蒸汽管回转干燥技术为依托,研发了一系列的煤干燥系统工艺,并在焦化厂煤调湿、电厂褐煤干燥、粉煤气化及褐煤热解提质等领域得到了广泛的应用。

笔者通过介绍不同的干燥技术,比较其优缺点,阐述在电厂、冶金及煤化工等行业实际应用中选择蒸汽管回转干燥技术的必然性;并对煤干燥发展的趋势提出了建议:利用低品位蒸汽,提高煤炭品质。

1 煤干燥技术

目前国内外干燥技术主要包括蒸汽管回转干燥、滚筒式干燥、管式干燥、气流干燥、振动混流干燥、过热蒸汽内加热流化床干燥及微波干燥技术[1]等。

1.1 蒸汽管回转干燥技术(STD)

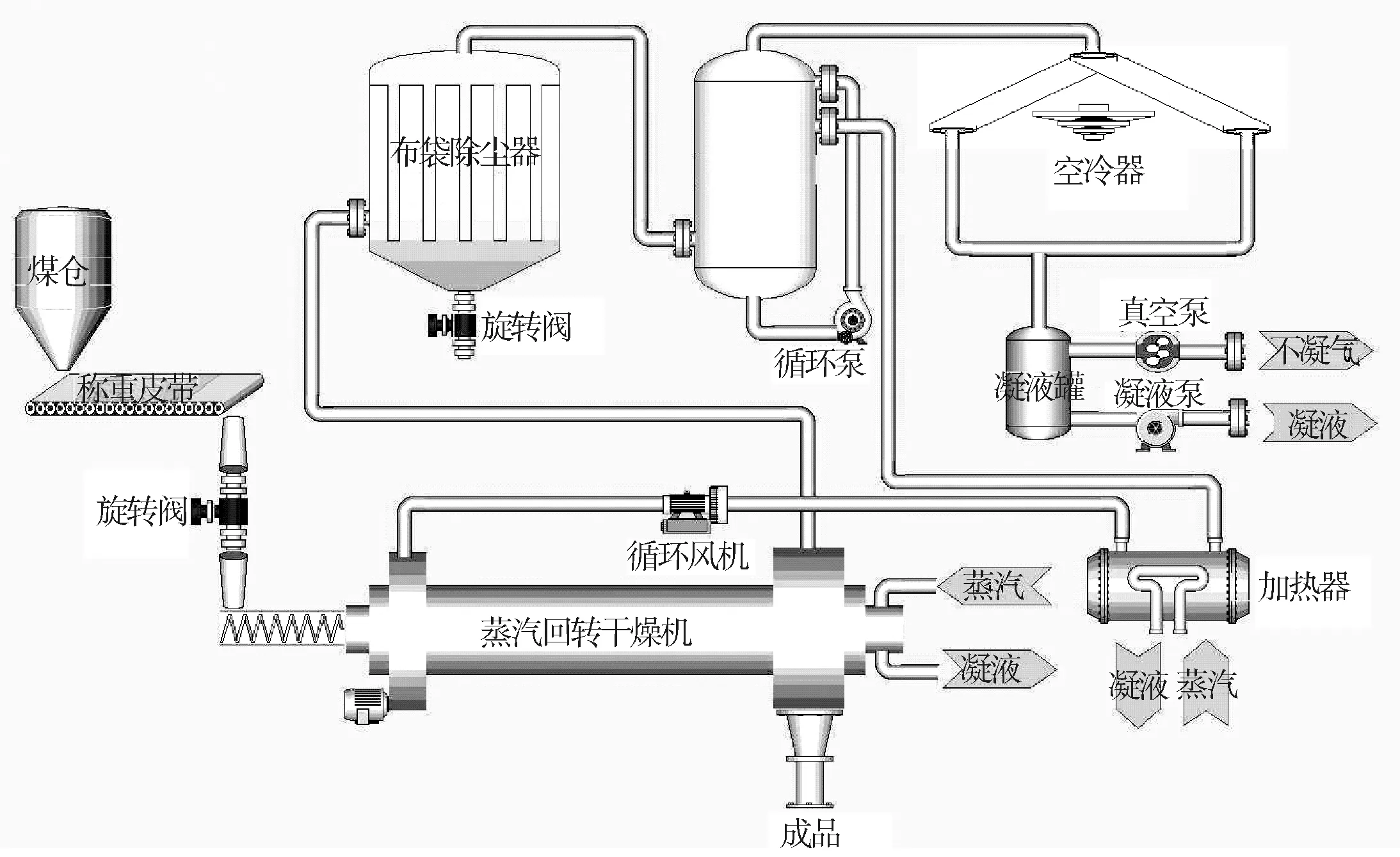

蒸汽管回转干燥机是一种间接加热的蒸汽管型干燥机[2],干燥机筒体内设有多根加热管,安装时有一定的角度。煤走壳程,蒸汽走管程,当粒径不大于30mm的湿煤在筒体内部流过时,被换热管内的蒸汽间接加热干燥后从干燥机尾端排出,热源为低品位的蒸汽,压力0.4~1.6MPa的过热或饱和蒸汽。干燥机尾部设有旋转接头,蒸汽通过旋转接头进入干燥机,换热后产生的蒸汽凝液通过旋转接头排出,经闪蒸降温后送入管网。干燥过程中由原煤蒸发的水分与载气一起进入水回收装置单元,将煤中蒸发的水分进行回收利用,工艺流程如图1所示。

该技术单台干燥机处理量可达450t/h,蒸发水量28t/h。整套干燥系统采用密闭惰性氮气循环系统,增加了系统的安全性,能够保证系统的安全、稳定、可靠运行,而且具有干燥机转速低、换热管磨损小、密闭性能好、除尘简单、热效率高、干燥后煤温不大于80℃、粉化率低及无挥发分析出等特点,是目前最为成熟、应用最多的煤干燥方法。

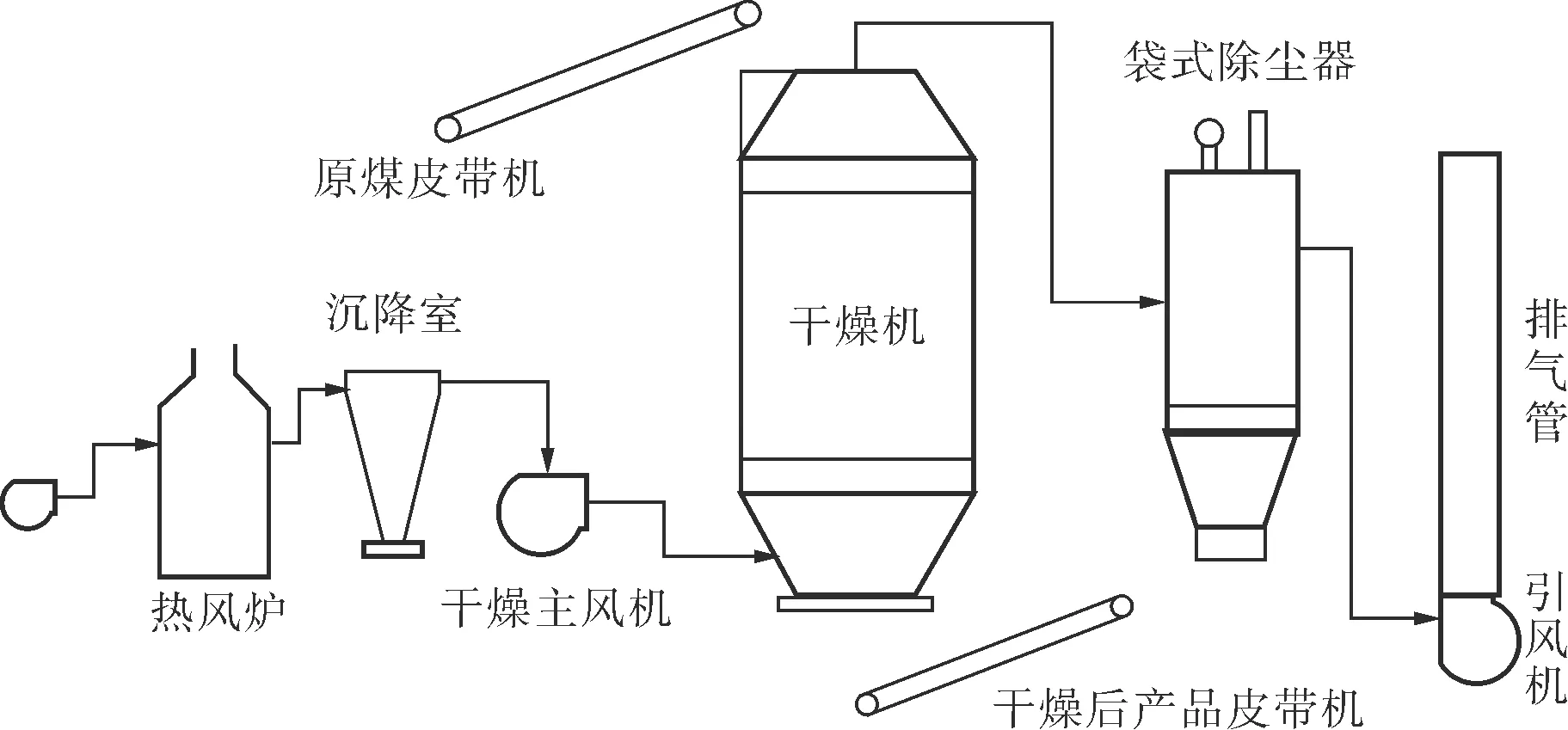

1.2 滚筒式干燥技术

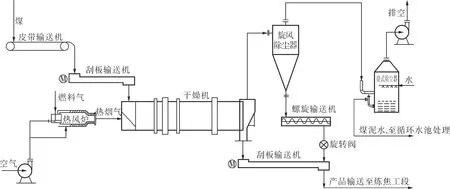

热介质为烟气的滚筒干燥[2]是常规的煤干燥技术,广泛用于煤泥的干燥,工艺流程如图2所示。湿煤进入滚筒干燥机后,与热风炉产生的650~700℃热烟气完成并流换热,干燥后的产品经封闭式排料箱装仓外运,干燥所用的热烟气由鼓风机送入的空气和煤气经燃烧器混合后燃烧产生,然后送入滚筒干燥机内加热湿煤并蒸发水分,废气进入旋风除尘器进行煤粉回收,初步净化的气体由引风机送至湿式除尘器进一步净化后排入大气。旋风除尘器收集下来的细煤粉经螺旋输送机和旋转阀送到刮板输送机掺入干后产品,湿式除尘器所排煤水入原有地沟回选煤厂集中处理。滚筒干燥技术的主要缺点是入料口处易发生着火现象、密封效果差、单台处理能力小及煤中蒸发的水无法回收利用等[2]。

图1 蒸汽管回转干燥工艺流程

图2 滚筒干燥工艺流程

1.3 管式干燥技术

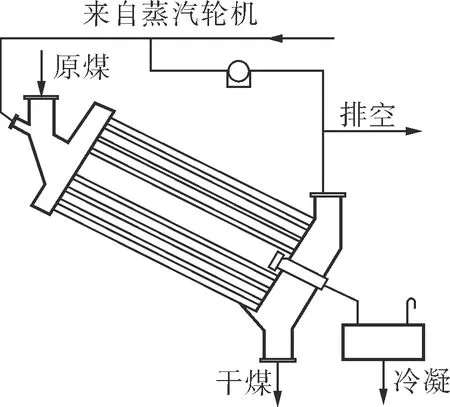

低压蒸汽管式干燥机(图3)内部设有若干根管束,两端与管板焊接,每根管内设有螺带,外形类似球磨机,煤走管程,蒸汽走壳程,粒度不大于6.3mm的碎煤在干燥管内由螺旋叶片推动向前运动,0.5Pa、165℃的过热蒸汽通过管壁传热,褐煤吸热达到干燥的目的,尾气经除尘器净化后排入大气。该机组与蒸汽管回转干燥技术的不同之处主要是煤走管程,蒸汽走壳程,入煤粒径小。其缺点有:单台设备干燥能力较小,需要多台干燥机并列设置才能满足系统出力;入口煤粒度要求较高(不大于6.3mm),对含水高的褐煤破碎存在一定难度;干燥管的管径较小(φ108mm),易发生堵煤且清理困难;干燥管数量多(约1 500根/台),管板处易开裂泄漏;入料为敞口结构,泄漏严重,现场环境差;煤中水回收率低,仅65%左右[3]。

图3 低压蒸汽管式干燥机干燥工艺简图

1.4 HPU气流干燥提质技术

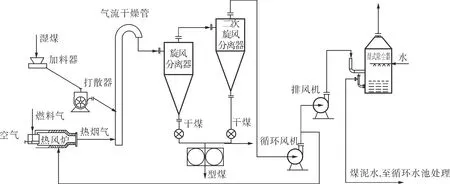

HPV干燥是将高水分煤破碎到一定粒度,利用热风炉燃气产生的高温烟气使煤在气流干燥管中闪蒸干燥,并使煤粒处于悬浮状态,悬浮在热烟气中的煤粉随烟气进入旋风分离器,在离心力的作用下沉降下来,进入无粘结剂高压双辊成形机挤压造粒,便于运输,少量未沉降下来的细煤粉用湿式除尘器洗涤,洗涤后产生的煤水统一处理。该技术的特点是干燥时间短(一般在0.5~2.0s,最长为5.0s)、热效率高、处理量大、设备结构简单、占地小、投资省、操作易于自动控制,但能耗大,无法实现煤中水回收,无粘结剂成形技术尚不成熟[4]。HPU干燥工艺流程如图4所示。

图4 HPU干燥工艺流程

1.5 振动混流床干燥技术

振动混流干燥工艺流程[1](图5)具体为:湿煤经破碎成粒径不大于10mm的煤粒从顶部进入干燥器,在多层干燥床作用下分散形成物料长龙,煤粒在振动状态下形成振动疏松料层沿床面水平移动,移至端部洒落到下一层干燥床上,低温热风分为垂直方向气流和水平方向气流。垂直方向气流在穿越物料的过程中与煤粒充分、高强度地接触,将煤粒干燥;水平方向气流变速流动并与洒落的煤粒充分接触将煤粒干燥。该技术属于低温干燥,煤炭不产生化学变化,优点是:工艺简单、操作方便、处理量大、易于工业化和大型化。缺点是:热源为干燥后煤燃烧产生的热烟气,与蒸汽干燥相比,增加了碳排放;干燥设备庞大,占地面积大;工艺流程比较复杂,投资较高。

图5 振动混流干燥工艺流程

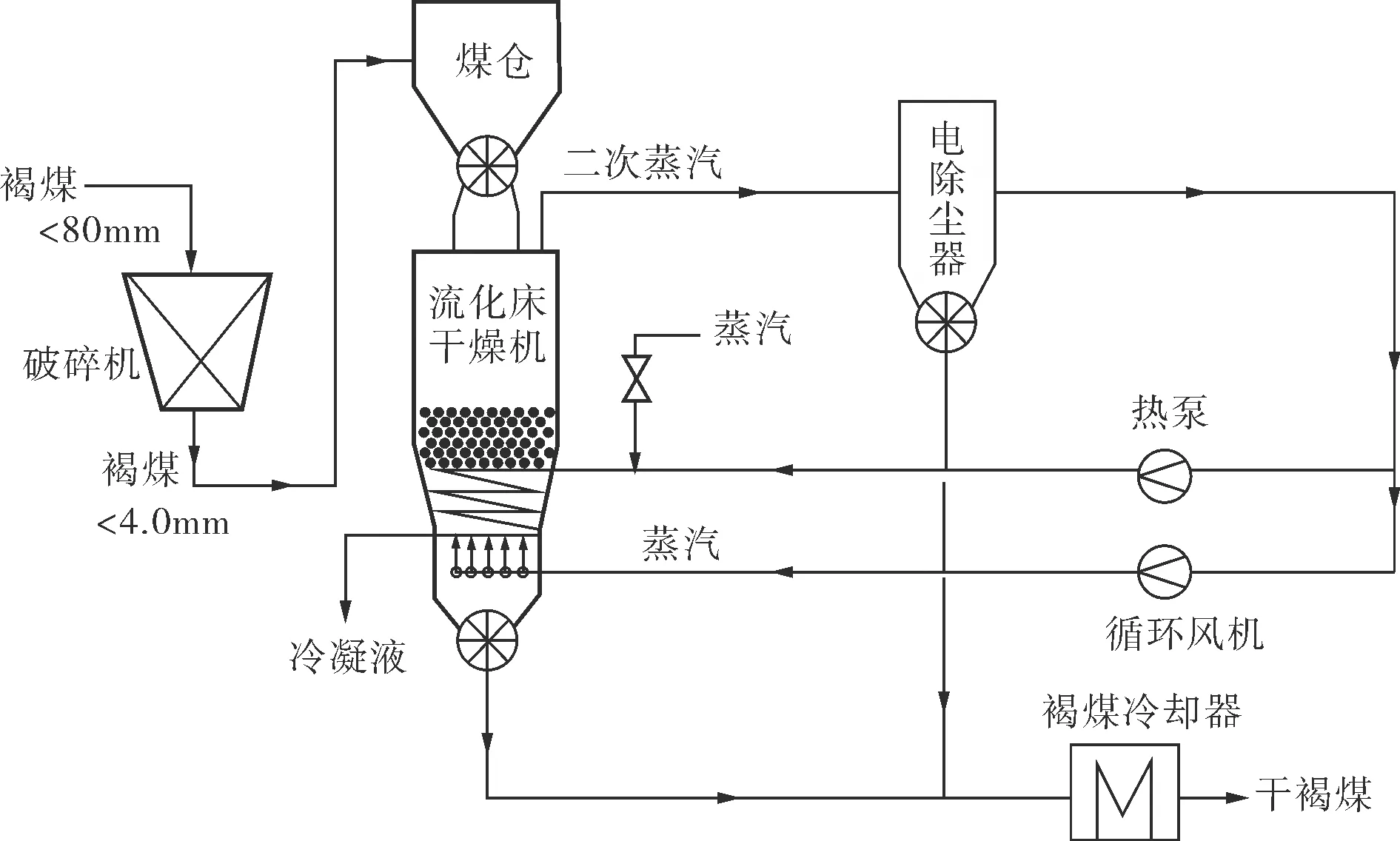

1.6 过热蒸汽内加热流化床干燥技术

过热蒸汽内加热流化床干燥技术[1]的热介质为过热蒸汽,并在流化床内部设置了换热管,直接换热和间接换热相结合,干燥煤的同时回收煤中水,工艺流程如图6所示。经破碎后的粒径不大于4.0mm的煤粒经过煤仓进入流化床内,底部通入过热蒸汽作为流化气,干燥煤粒所需的热量由位于流化床内的蒸汽盘管提供,饱和蒸汽经过盘管与煤粒间接换热。干燥后煤粒从流化床底部经由旋转阀导出,干燥过程生成的二次蒸汽(流化蒸汽和从煤中蒸发的水分)经过电除尘器除尘后,一部分经过循环风机作为流化蒸汽循环使用,剩余部分可全部经过蒸汽再压缩热泵(蒸汽压缩机)提高其温度和压力后进入干燥机内的换热盘管作为热源使用,换热后作为冷凝水回收,从而充分利用了二次蒸汽的潜热,与传统的干燥工艺相比有更高的效率,系统内部为无氧环境,安全性高,干燥速度快,可回收大部分煤中水。

该技术存在的问题有:流化床内煤粉流速高,内置的加热管磨损严重;内置换热管多,易堵塞,换热管泄漏后,难以修复;煤粒度要求严格(一般为1~3mm),使得破碎难度增大,能耗增加;流化床尾气经电除尘后,仍有少量煤粉滞留在换热管内,存在堵塞和腐蚀的风险;干燥后的煤粒径小,煤温大于110℃,挥发分易析出,输送粉尘散逸,存在自燃着火的安全隐患;由于尾气含有少量煤粉,蒸汽压缩机存在磨损和堵塞风险,同时将电能转化成蒸汽,能耗增加。

图6 过热蒸汽内加热流化床干燥工艺流程

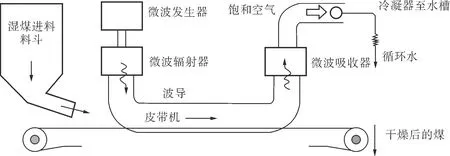

1.7 微波干燥技术

褐煤微波干燥是使用微波能量对煤进行干燥的方法(图7),该工艺将微波辐射器安装在带式输送机上方,对流过的煤粒进行持续干燥,微波的应用频率一般为915MHz。湿煤被装到皮带机上形成一定厚度的煤层,湿度可用一个传统的湿度计在线测量,之后被连续输送通过微波干燥室,去除水分,干燥过程中煤的温度保持在90℃以下。该技术主要适用于块煤干燥,且煤炭内不允许存在金属异物,国内仅一家企业建设了块煤微波工业化实验装置,美国COAL TAK公司一直在研发微波煤干燥技术,但未推向工业化应用[1]。

图7 Drycoal工艺示意简图

2 煤干燥现状

2002~2012年是我国煤炭工业发展的黄金十年,煤炭价格的飞速上涨带动了煤干燥技术的发展,我国成为煤干燥技术开发和应用的主力军。

2.1 以节能减排为目的的预干燥技术开发

2.1.1 煤调湿技术

焦化行业的煤调湿技术,通过降低并稳定焦炉入炉煤中的水分,达到降低煤气消耗、减少酚氰污水外排、减少蒸氨蒸汽消耗和CO2排放量、提高产能、改善焦炭质量、增加弱粘结性煤使用量、节省主炼焦煤资源及延长焦炉寿命等效果。

目前主流技术主要有两类,第1类是将焦化厂干熄焦发电后的汽轮机背压蒸汽作为干燥热源的蒸汽管回转干燥法煤调湿技术,第2类是将焦炉尾气作为热源的流化床煤调湿技术,两类技术路线完全不同,但干燥后的煤均直接供焦炉炼焦使用。第1类技术在日本、韩国应用广泛,国内于2006年以后,宝钢、太钢、攀钢相继采用了以天华院主导的第1类煤调湿技术,太钢、宝钢二期仍采用该技术,实践证明,运行效果良好,取得了良好的效益;天华院主导煤干燥技术已获得授权发明专利10项,授权实用新型专利20项,受理发明专利15项,实用新型专利1项,申报日本专利1项,美国专利4项。第2类技术由新日铁开发,2009年马钢引进该技术,干燥能力能够达到设计要求,但由于干燥后细煤量增加,导致上升管堵塞、石墨化加重,使煤气净化系统无法适应,初冷器洗萘管和焦油油水分离器堵塞,而且电耗和氮气耗量大,由于细煤粉量严重超标,导致辅助化工产品生产装置堵塞严重无法连续运行,继而停产改造。济钢2007年自主开发的移动热风分布板式流化床也由于各种原因无法连续运行而停用。2010年昆钢5.5m捣鼓焦炉建设了采用济钢改进后具有分选功能的流化床技术,处理量约185t/h;2012年,柳钢建设了梯级筛分内置热流化床技术,热源采用烟道废气,处理量约400t/h;唐钢建设了分选功能的流化床技术,热源采用烟道废气,处理量约330t/h;鞍钢鲅鱼圈焦化厂和邯钢也建设了烟道废气的流化床技术,但都未能长期连续稳定运行,运行效果、能耗和收益有待进一步验证。

2.1.2 煤气化预干燥技术

利用低品位蒸汽对含水率大于20%以上的原料煤进行预干燥脱水并回收煤中水分,可显著降低粉煤气化制粉单元燃气消耗,回收水资源,得到煤化工界的认可。云南文山铝业采用天华院的蒸汽回转干燥技术,单台最大处理量100t/h,水分从35%降至12%,2012年初投产后,一直连续稳定运行。内蒙古多伦煤化工采用管式干燥机,单台处理量60t/h,水分从36%降至13%,经过多次改造后于2011年底实现连续运行,但由于其他装置排放不达标等原因导致半停产状态。呼伦贝尔金新化工采用管式干燥机,由于成形、除尘等问题,导致装置长时间停产改造。

2.1.3 电厂褐煤干燥技术

煤炭资源的日益减少、节能减排任务日趋严重,使得火力发电面临着严峻挑战。为降低煤耗、节约水资源、提高企业的竞争优势开发出的高水分褐煤干燥技术,提高了发热量,实现高水分褐煤用于发电的可能性,产生巨大的经济效益。该技术在神华集团涉外印尼穆印电厂2×135MW机组上使用,采用天华院的蒸汽管回转干燥技术,并得到成功应用,创造了61.3%高水分褐煤的首次利用史。以独立干燥岛模式与电厂配套,干燥后的煤直接送往电厂使用,热源采用发电后汽轮机四段抽汽,2011年投产后经过对辅助输煤系统的改造,运行平稳,效益显著,截止目前干燥机本体无检修记录。

2.2 以提高煤质将干燥煤作为产品的各种提质技术开发

近年来,由于优质煤炭资源短缺,相继开发了各种技术用于劣质煤炭的干燥提质,提高热值后销售,获得利润,但由于提质后煤炭的粉尘问题和无粘结剂成形技术不成熟,导致相继受挫,无法取得预想的效果。具有代表性的提质项目有:

a. 内蒙古锡林浩特褐煤提质项目,采用煤粉炉燃烧产生的高温烟气对褐煤进行提质,进入无粘结剂成形机将煤粉挤压造粒,然后销售,但由于提质后煤粉输送粉尘散逸,自燃着火,环境恶劣,加之成形率低等原因,被迫停运。

b. 内蒙古锡林郭勒白音华和内蒙古准东煤炭的褐煤提质项目,采用振动混流床干燥装置,热源是煤粉炉燃烧产生的高温烟气,未配套成形设备,由于干燥后输送粉尘问题无法连续生产。

c. 内蒙古呼伦贝尔洁净煤采用HPU气流干燥无粘结剂成形技术,干燥能力已满足设计要求,干燥提质后的煤热值显著提高,但成形后的块煤仍容易破裂、易风化,存在自燃和粉尘的问题,目前煤价下跌、市场不景气等原因导致装置处于半停产状态。

d. 内蒙古宝日希勒微波干燥褐煤技术,于2013年底试生产,运行后发现电耗很大,高能耗提质后褐煤的自燃和风化开裂问题并没有得到改善,因此,未得到大规模推广。

以上技术在我国均有工业试验装置或中试装置,但均无法进入商业运行,其原因并不是干燥本身的问题,而是干燥后煤的粉尘问题。

对比分析各种煤干燥技术,各有利弊。而利用电厂汽轮机抽汽对高水分燃煤进行预干燥技术是天华院原创性提出的降低煤耗新技术,能使劣质煤供电煤耗降低5~15g/kWh,减少电厂对优质煤种的依赖,降低生产成本,同时将煤中干燥出的水分进行洁净回收,用于补充电厂用水,对缺水地区建设电厂有着重要的意义。该技术采用氮气循环的蒸汽管回转干燥系统和尾气洗涤闪蒸冷却+直接空冷的水回收技术,氮气循环使用,起到安全保护和携带气的作用,同时干燥机与电厂磨煤机一对一配置,干煤直接进入磨煤机使用,缩短输送环节,杜绝了粉尘和自燃问题,运行安全、可靠、成本低,水回收率可达到95%以上,用于电厂补水,完全符合国家的产业政策。

3 煤干燥技术发展展望

通过理论分析,利用汽轮机抽汽为热源的煤干燥技术能显著降低电厂煤耗、提高锅炉效率,等同于“热电联产”,相当于入炉煤中水分预干燥需要热量的70%由冷源提供,30%由有效高位能热量提供,炉外抽汽预干燥使得磨煤和锅炉系统干燥蒸发煤中水分的负荷减少,节约蒸发煤中携带水分的耗煤量,实现了抽汽干燥节能过程。该技术采用已经发电的汽轮机抽汽作为煤干燥的热源,利用了蒸汽的潜热,相当于将低品位的热源转化为煤热值的提高,使无法利用的冷源损失得以有效利用,理论证明:“采用凝汽干燥热量=相同蒸汽量冷源损失”,即抽汽干燥消耗多少能源,将减少等量的冷源损失,该理论已经得到国家电力规划院和多家电力设计院的认可,并在华润电力实现工业化应用。

该技术的主要优点有:提高锅炉效率,显著降低煤耗;厂用电率可降低0.3%~1.5%;SO2排放减少2% ;NOx排放减少8.5%;CO2排放也相应减少。

该技术采用洗涤闪蒸的办法,将煤中蒸发水洁净回收,回收率可达95%以上,而且水质为闪蒸蒸馏水,主要原理是利用干燥尾气自身的热量实现洗涤闪蒸的循环过程,在洗涤闪蒸塔内部将干燥尾气中的水蒸气吸收变为高温凝结水,然后送往塔顶进行真空闪蒸,闪蒸后的蒸汽通过冷凝后变为回收水,未闪蒸的水降温后送回塔内部与干燥尾气再次逆向接触换热吸收,形成循环过程,同时将尾气中的氮气分离后回送干燥系统循环使用,系统的氧含量完全可控,不再向大气排放尾气。该技术巧妙的利用尾气自身的热量实现闪蒸回收洁净水的功能,同时具有除尘泄漏后的防堵功能,系统更加安全、可靠。

煤在干燥过程中存在自燃着火的现象,而且除尘、输送过程中均存在粉尘积聚闪爆的可能性,因此,不管采用哪种干燥技术,安全防护是首要考虑的因素,安全因素考虑不周全,再好的技术也无法使用,必须考虑干燥过程中的氧含量、煤粉温度、煤粉积聚自燃及煤粉散逸等因素,采取有效的防护措施,保证系统安全、可靠、环保、经济。

[1] 潘永康,王喜忠,刘相东.现代干燥技术[M].北京:化学工业出版社,2007:115~605.

[2] 于才渊,王宝和,王喜忠.干燥装置设计手册[M].北京:化学工业出版社,2005:36~328.

[3] 周立荣,钱国俊.蒸汽管回转干燥机在燃褐煤电厂中的应用探讨[J].电力建设,2011,(5):94~99.

[4] 贺永德.现代煤化工技术手册[M]. 北京:化学工业出版社,2003:5~22.

ActualityandProspectofCoal-dryingTechnologies

DOU Yan, SUN Zhong-xin, ZHAO Xu, LIU Hao

窦岩(1979-),高级工程师,从事化工行业、煤化工行业及电力行业等相关领域干燥技术的开发与研究,dou_yan@163.com。

TQ028.6+7

A

0254-6094(2017)03-0239-07

2016-09-28,

2016-12-08)

(Continued on Page 266)