循环水冷却塔的节能探究

王 磊 李 涛 张 霖 文科智

(西南油气田江油轻烃厂)

循环水冷却塔的节能探究

王 磊 李 涛 张 霖 文科智

(西南油气田江油轻烃厂)

通过对江油轻烃厂循环水系统现场数据的统计分析,探究循环水冷却塔的节能潜力和热力性能偏低的原因。根据分析结果并结合现场实际,提出3点节能措施,以达到优化循环水系统生产运行、降低循环水冷却塔能耗和提高热力性能的目的。

冷却塔 循环水系统 热力性能 水损失量 节能措施

随着工业与经济的快速发展,节能降耗在生产中的重要性日益凸显,尤其是冷却系统在节能、环保、高效方面的研究,已然成为一项专题。西南油气田江油轻烃厂45×104m3/d轻烃回收装置,主要用于回收中坝气田须二气藏不含硫天然气中的C3H8、C4H10及C5H12等以上轻烃组分[1]。在装置生产运行过程中,压缩机、再生器及重沸器等设备产生大量的废热通过冷却水带走,升温后的冷却水再经过布水系统变成水雾状,在逆流式风机的作用下快速冷却降温,最后流入循环水池,由循环水泵再输送到工艺装置形成闭路循环。

然而一直以来,技术人员对循环水冷却塔的节能降耗未给予足够的重视,忽略了冷却塔的节能探索和性能维护,导致装置冷却塔的冷却能力降低,日均水损失严重。

1 循环水冷却塔性能影响因素分析

循环水冷却塔的性能优劣是以冷却后的水温与周围空气湿球之间的温差来判断的,这与冷却塔的设计密不可分。西南油气田江油轻烃厂循环水冷却塔的冷却介质主要是塔周围的冷空气,冷空气在塔内完成与循环水、返回水的热量交换,大部分返回水热量为汽化水蒸发所消耗,汽化水随湿热空气一同被逆流式风机抽出排放到大气中,降温后的循环水则返回循环水池被继续使用。

相关资料表明,影响冷却塔热力性能的主要因素有:气水接触时间、淋水填料面积、淋水分布密度、水滴直径和数量。返回水冷却是一个传质、传热共同进行的过程,分布在塔内淋水填料表面上的水与空气气膜接触,依靠气膜与周围空气之间的焓值差来推动热量传递。在整个循环水冷却过程中,利用了扩散和对流两种传热原理,其传热速度的大小与气水相对流速、接触时间、接触面积及淋水密度等因素密切相关[2]。

2 冷却塔水损失量估算

西南油气田江油轻烃厂循环水冷却塔的水损失量主要表现在蒸发损失LE、飘逸损失LC和排污损失LB共3个方面,现根据现场实际生产数据进行估算。

2.1 蒸发损失估算

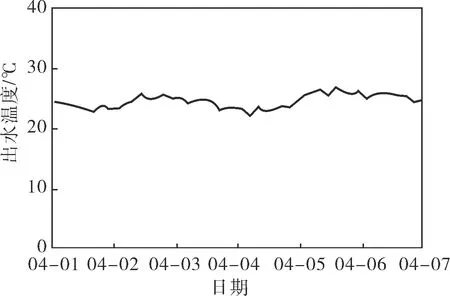

4月1日~4月7日,西南油气田江油轻烃厂循环水冷却塔的进出水温度统计如图1所示。冷却塔出水平均温度T1=23.35℃,进水平均温度T2=27.61℃,循环水平均流量L=218.65m3/h。

a. 进水温度

b. 出水温度

根据冷却塔的传热原理,冷却塔单位时间内的传热量q由对流传热量qC与扩散传热量qD构成,即[3]:

q=qC+qD

(1)

根据能量公式,对循环水进行能量恒算,可得:

q=Lcp(T2-T1)

(2)

式中cp——水的比热容。

查询《水的比热容》表可得,当前温度下的水比热容cp=4.178kJ/(kg·℃),代入相应数据得到:

q=Lcp(T2-T1)

=218.65×103×24×4.178×(27.61-23.35)

=93398.25MJ

查询《不同温度下水的汽化潜热表》,得到水的蒸发潜热λ=2427.9kJ/kg。在扩散传热和对流传热两种热量传递方式中,特别是环境气温较高时,引起冷却水降温的主要原因是水蒸发传热,其次是水、气之间的温差传递,二者所占比例由气候条件和冷却塔处理量决定。参考本装置循环水冷却塔的实际运行状况,估算出扩散传热占总散热量的75%~80%,对流传热占20%~25%。本装置冷却塔设计处理能力为400m3/h,而现冷却塔实际处理量为218.65m3/h,故取扩散传热比例ζ=75%,代入数据得到:

qD=Lcp(T2-T1)ζ=70048.69MJ

其中,扩散传热量qD与水的蒸发损失量LE的关系为:

qD=LE·λ

(3)

根据式(3),得到水的蒸发损失量LE为:

2.2 飘逸损失估算

由于本装置冷却塔采用的是逆流式机械通风,冷却塔运行过程中一些小水滴会随湿热空气一起被排到大气中。查询相关资料,得到冷却塔飘逸损失水量占处理量的百分比见表1。

表1 冷却塔飘逸损失率 %

鉴于西南油气田江油轻烃厂循环水冷却塔为逆流式机械通风冷却塔,并使用塑料斜折波收水器,故取飘逸损失率C=0.1%,代入数据得到飘逸损失量LC为:

LC=LC=218.65×24×0.1%=5.25m3

2.3 排污损失估算

目前,西南油气田江油轻烃厂循环水系统的排污清理主要依靠无阀过滤器的旁滤作用,它主要利用虹吸原理对过滤器进行定期反洗,达到除却循环水系统中悬浮杂质的目的,通过进行二次沉淀过滤处理,保证循环水水质满足生产运行要求。据统计,现装置循环水系统无阀过滤器平均冲洗频率为每月一次,每次排污量约4m3,故可以忽略不计。

2.4 冷却塔水损失综合

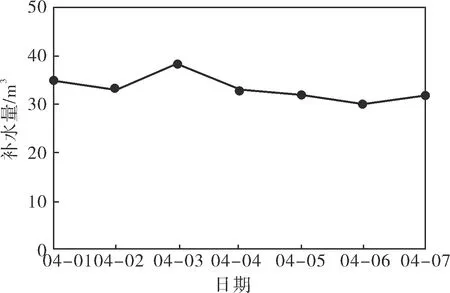

西南油气田江油轻烃厂4月1日~4月7日循环水池补水量统计图如图2所示,得到一周平均补水量L0=34.28m3。

由于扩散传热过程中的蒸发损失不能够进行回收,因此要想减小冷却塔水损失,需要提高飘逸水回收率。估算现场实际飘逸损失量LC′为:

图2 循环水池补水量统计图

LC′与LC相差3.31%,这主要由飘逸损失率取值偏小导致,可以忽略不计。因此,通过上述计算结果分析得出:控制飘逸水损失率是当前循环水系统减小水损失、实现节能的主要途径。

3 循环水系统节能措施

根据上述计算分析结果,提出3项具体改进措施来提高本装置循环水冷却塔的冷却性能,优化其生产运行,达到节能降耗的目的。

3.1 更换收水器

收水器是为收集冷却塔在排气过程中被湿热空气带出的细小水滴而设计的,这种飘逸水损失量与电机风速、淋水密度、水滴大小及淋水速度等密切相关。收水器的安装能够及时阻止这种细小水滴飘逸,避免水资源浪费。

目前,西南油气田江油轻烃厂循环水冷却塔使用的收水器是160mm×40mm(宽×间距)普通塑料斜折波收水器,当收水器平面与气流方向不垂直时,细小水滴易穿透收水器平面层,存在斜通过的现象,致使收水器工作效果不佳。因此,建议将塑料斜折波收水器更换为175mm×35mm(宽×间距)的多维收水器。该收水器由许多平面折板和多维折板构成,组成了多个多维转折的三角形气流通道,构成了气流通道的空间多维转折立体结构,改变了传统收水器的单向单维导流方式,达到了很好的收水与节能效果。多次现场测试表明:多维收水器的收水效率可达99.99%以上,极大地改善了冷却塔对周边环境的影响。应用多维收水器后,日均节水量为:

LC″=LC=218.65×24×0.01%=0.52m3

ΔLC=LC′-LC″=5.43-0.52=4.91m3

初步估算,每天节水4.91m3,月节水147.3m3,效益非常可观。

3.2 清洗维护淋水填料

冷却塔填料的作用是利用填料增加循环水的散热量面积,延长冷却水与冷空气的接触时间,增加换热量和均匀布水。冷却塔降温性能的优劣与塔内气水分布和填料性能密切相关,淋水填料的热力性能和阻力特性的差异对冷却塔的冷却性能影响巨大,故加强淋水填料的运行维护是提高冷却塔热力性能的重要途径[4]。

目前,西南油气田江油轻烃厂循环水冷却塔性能较低的主要原因为:冷却塔部分淋水填料破损变形,填料上生长藻类或结垢,使淋水填料的换热面积变小,淋水密度增大,循环水冷却塔出口水温偏高[5]。此外,填料表面上积聚水垢、油脂或藻类,会减小空气流量,减弱汽水热交换强度,使循环水冷却塔的性能下降,设备利用率降低。

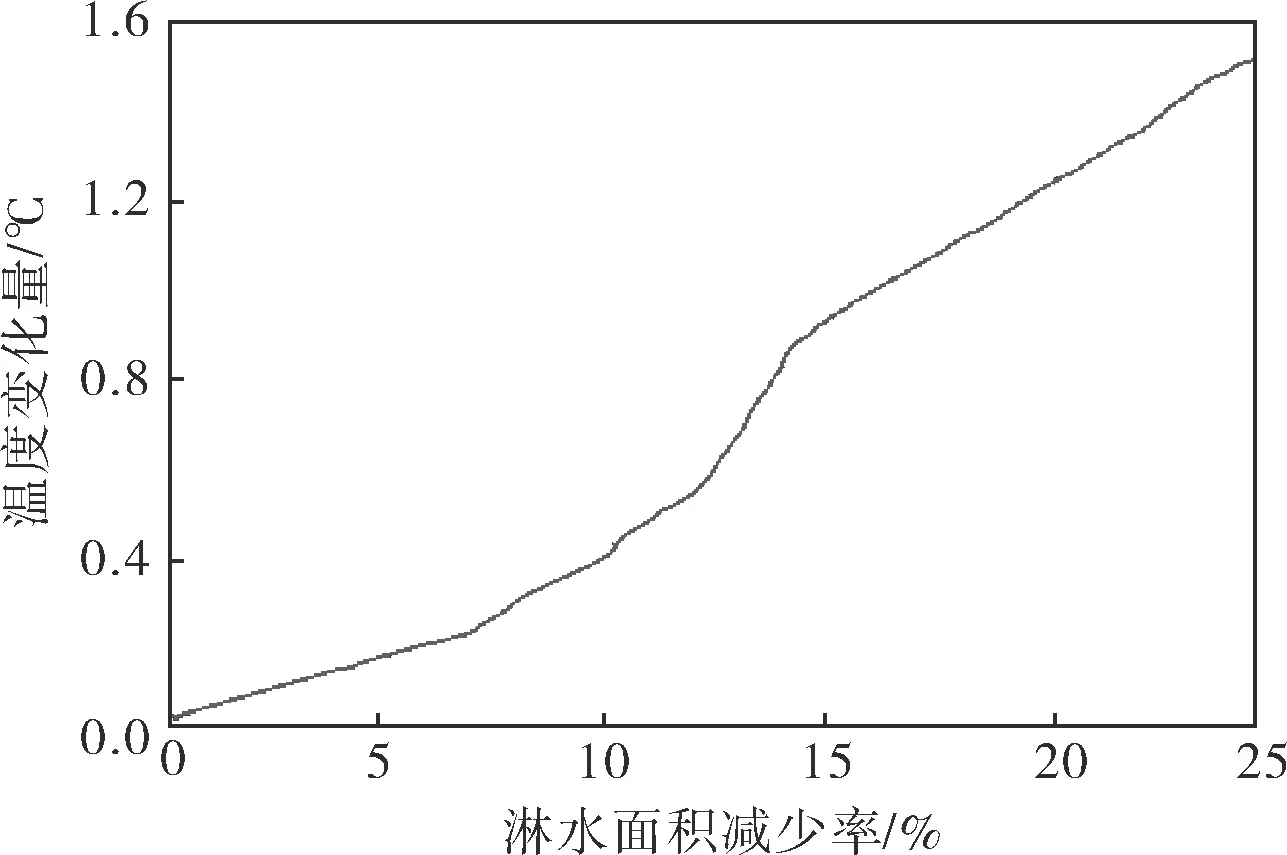

图3为当冷却塔淋水填料面积相对减少1%~25%时,对应的出塔水温变化情况。可以看出,及时清理维护冷却塔,增大冷却塔淋水填料,对于提高冷却塔的性能具有重大意义[6]。

图3 淋水面积对出塔水温的影响

3.3 控制电机能耗

目前,西南油气田江油轻烃厂循环水冷却塔配备的是一台额定功率18.5kW、频率50Hz的隔爆型变频调速电机和一台BZF200隔爆型轴流风机,以满足整个冷却塔运行过程的通风要求。但在冷却塔的实际生产运行过程中存在季节温度、水处理量及冷却塔性能等多变因素,因此通过变频调速是实现冷却塔节能降耗的重要方法。

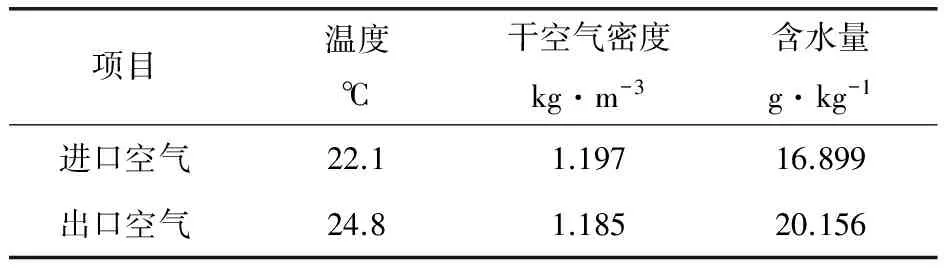

为估算出现场实际生产过程中循环水冷却对通风量的需求,采用电子测湿仪分别就4月1日~4月7日冷却塔进出口空气的湿度和温度进行统计,得出7天湿度平均值分别为61%和98%,温度平均值分别为22.1℃和25.2℃。然后根据《不同温度下的干空气密度表》和《不同温度下饱和湿空气含水量表》得到相应数据,具体见表2[7]。

表2 进出口空气参数

代入数据,得到进出冷却塔空气含湿量分别为:

h1=61%×1.197×16.899=12.34g/kg

h2=98%×1.185×20.356=23.41g/kg

干空气的平均定压比热为1.01kJ/(kg·℃),水蒸气的平均定压比热为1.84kJ/(kg·℃),0℃水的气化潜热为2 500kJ/kg,则不同温度下的焓值计算式为:

H=1.01t+(2500+1.84t)h

(4)

式中h——空气的含湿量,kg/kg;

t——空气温度,℃。

代入数据,得到进出口空气焓值H1、H2分别为:

H1=1.01t1+(2500+1.84t1)h1

=1.01×22.1+(2500+1.84×22.1)×12.34×10-3=53.67kJ/kg

H2=1.01t2+(2500+1.84t2)h2

=1.01×24.8+(2500+1.84×24.8)×23.41×10-3=84.64kJ/kg

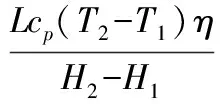

根据焓值变化,得到的风量需求计算式为:

G(H2-H1)=Lcp(T2-T1)η

(5)

(6)

式中G——单位时间内的空气流量,kg/h。

式(6)中的主要变量为循环水冷却塔进出口温差Δt和循环水平均流量L,代入实际生产运行数据,估算出冷却塔在对应工况下的所需风量,进而调整电机转速,实现循环水冷却塔的节能降耗。

冷却塔满负荷运行时的具体节能效果见表3。

4 结束语

笔者主要通过对循环水冷却塔运行数据的统计计算,分析判断西南油气田江油轻烃厂冷却塔目前水损失量大和热力性能低的原因,并根据分析原因制定了更换收水器、清洗维护淋水填料、控制电机能耗3方面的具体改进措施,以提高循环水冷却塔的热力性能,降低冷却塔能耗,为轻烃厂对循环水冷却塔的运行优化和节能降耗提供一定的参考与借鉴。

表3 冷却塔满负荷运行时的节能效果 %

[1] 陈殿,张霖,胡东明.分子筛脱水装置的节能探究[J].化工机械,2015,42(5):662~665.

[2] 俞接成,郭婵,钱高.立式沉降冷却塔内烟气冷却的数值模拟及冷却方案改进[J].化工机械,2015,42(1):106~109.

[3] 叶明国.冷却塔的设计[J].化工装备技术,1999,20(3):34~40.

[4] 朱高来,张玉杰.冷却塔的节能潜力分析[J].新疆电力技术,2011,(3):77~79.

[5] 李德兴.冷却塔与节能[J].工业用水与废水,2006,37(z1):21~24.

[6] 付德报,李国林.中小型冷却塔的节能改造[J].设备管理与维修,2008,(10):50.

[7] 刘迎云.利用冷却塔节能的途径与方法[J].节能,1999,(12):37~39.

DiscussionofEnergySavinginCirculatingWaterCoolingTower

WANG Lei, LI Tao, ZHANG Lin, WEN Ke-zhi

(JiangyouLightDydrocarbonPlant,PetroChinaSouthwestOil&GasFieldCompany)

Through statistically analyzing site data of the circulating water system in Jiangyou Light Dydrocarbon Plant, the circulating water cooling tower’s energy-saving potential and the causes of lower thermal performance there were discussed. According to the result of analysis and combining with actual production, the three energy-saving proposals were presented to optimize the production run of the circulating water system, reduce the energy consumption and improve the thermal performance of the cooling tower.

cooling tower, circulating cooling water system, thermal performance, water loss,energy-saving measures

王磊(1975-),工程师,从事石油炼化生产工作。

联系人张霖(1987-),工程师,从事石油炼化生产工作,longtengjituann@163.com。

TQ051.5

A

0254-6094(2017)02-0175-04

2016-04-25,

2016-05-18)