烯烃分离装置优化节能技术探讨

鲁 耀

(中石化上海工程有限公司,上海 200120)

烯烃分离装置优化节能技术探讨

鲁 耀

(中石化上海工程有限公司,上海 200120)

针对现有烯烃分离流程中吸收剂大量在系统内部循环,导致装置的能耗和设备投资都较高等问题,通过增设吸收剂分离塔使吸附剂的循环大大减少,从而达到节能和节省投资的目的。

烯烃分离;节能;油吸收

乙烯、丙烯是重要的基础有机化工原料,随着我国国民经济的发展,特别是现代化学工业的发展对低碳烯烃的需求日渐攀升,国内加快了乙烯、丙烯为龙头的石油化工的发展。乙烯、丙烯的传统生产方法主要是采用石脑油蒸汽裂解技术制取,但受石油资源与成品油需求的影响,乙烯裂解用的石脑油资源日趋紧张。近年来,随着甲醇制烯烃(MTO)技术的工业化,从一定程度上可以缓解石油供应的压力,尤其符合我国“缺油、少气、富煤”的国情。

MTO烯烃分离技术是以反应产物为原料,经杂质脱除、压缩、分离等过程生产聚合级乙烯和丙烯产品,其核心是分离流程的开发与设计。MTO装置的烯烃分离与传统裂解后的烯烃分离工艺相近,但同时也具有其特殊性。

1 MTO反应气特点

MTO所生成反应气与传统的以石脑油为原料的管式炉蒸汽热裂解产生的乙烯裂解气所含组分情况见表1,二者相比,在组成上有如下特点:

(1)MTO反应气中氢气及甲烷含量明显低于石脑油裂解所产生的氢气和甲烷;DMTO反应气中氢气、甲烷摩尔分数分别为石脑油裂解气中氢气、甲烷含量的1 / 6.0和1 / 7.1;乙烯与甲烷摩尔分数比值约为13,是裂解气的12倍左右。

(2)MTO反应气中乙烯和丙烯摩尔分数明显高于裂解气中的乙烯和丙烯摩尔分数。

(3)MTO反应气中含有甲醇和二甲醚等含氧化合物,其中甲醇摩尔分数约为0.12 %,二甲醚含量约为0.06 %,而乙烯裂解气没有这些杂质。

(4)MTO反应气中不含有硫化氢及二氧化硫等杂质,其CO2酸性气体的含量与乙烯裂解气中CO2含量相当。

(5)C5及以上重组分较少,为乙烯裂解气的1 / 3.4。而丁二烯含量更低,仅为乙烯裂解气中丁二烯含量的1 / 13左右。

2 MTO烯烃分离流程及工艺特点

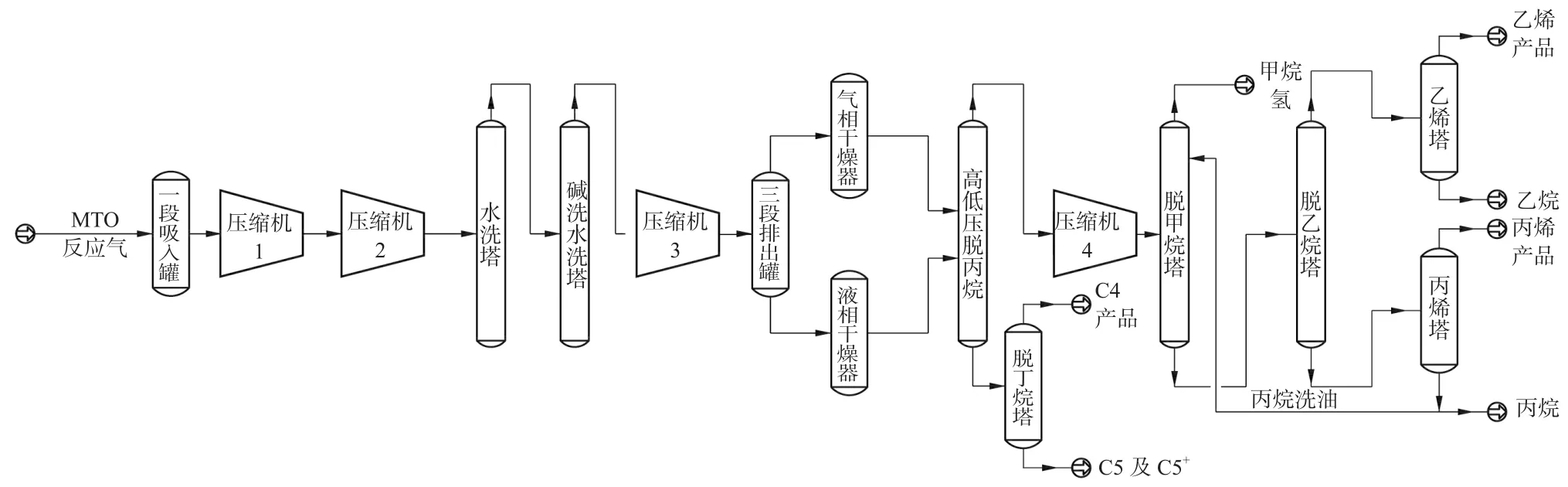

由于MTO反应气存在上述特点,决定了后续烯烃分离流程中的技术特点存在特殊性。国内第一套成功商业化运行MTO装置采用A分离技术,该技术采用前脱丙烷后加氢、丙烷洗工艺技术。来自MTO的烯烃混合气经压缩机三级压缩、酸性气体脱除、水洗和干燥后,进入高、低压脱丙烷塔进行分离。高压脱丙烷塔顶物流经压缩机四段压缩后送至脱甲烷塔,塔顶分离出甲烷、氢气,经热量回收后作为燃料气并入燃料气管网。低压脱丙烷塔塔底物流送至脱丁烷塔,得到混合C5和混合C4副产品。脱甲烷塔底物流送至脱乙烷塔进行C2和C3分离,塔顶C2组分经过乙炔加氢反应器后进入乙烯精馏塔,侧线采出聚合级乙烯。脱乙烷塔塔底C3进入丙烯精馏塔,塔顶采出聚合级丙烯。

2.1 该技术主要特点如下[1]:

(1)无传统的深冷分离单元,采用中冷分离技术。

(2)仅有常规丙烯制冷,无乙烯制冷系统。

(3)流程对进料组成变化适应性强。

表1 典型的乙烯裂解气和MTO反应气组成对比Tab.1 Comparison the component of type pyrolysis gas and charge gas

(4)用丙烯塔塔底丙烷循环至脱甲烷塔洗涤,增加了脱甲烷塔、脱乙烷塔、丙烯精馏塔的负荷,能耗增加,设备尺寸增大。

2.2 主要问题

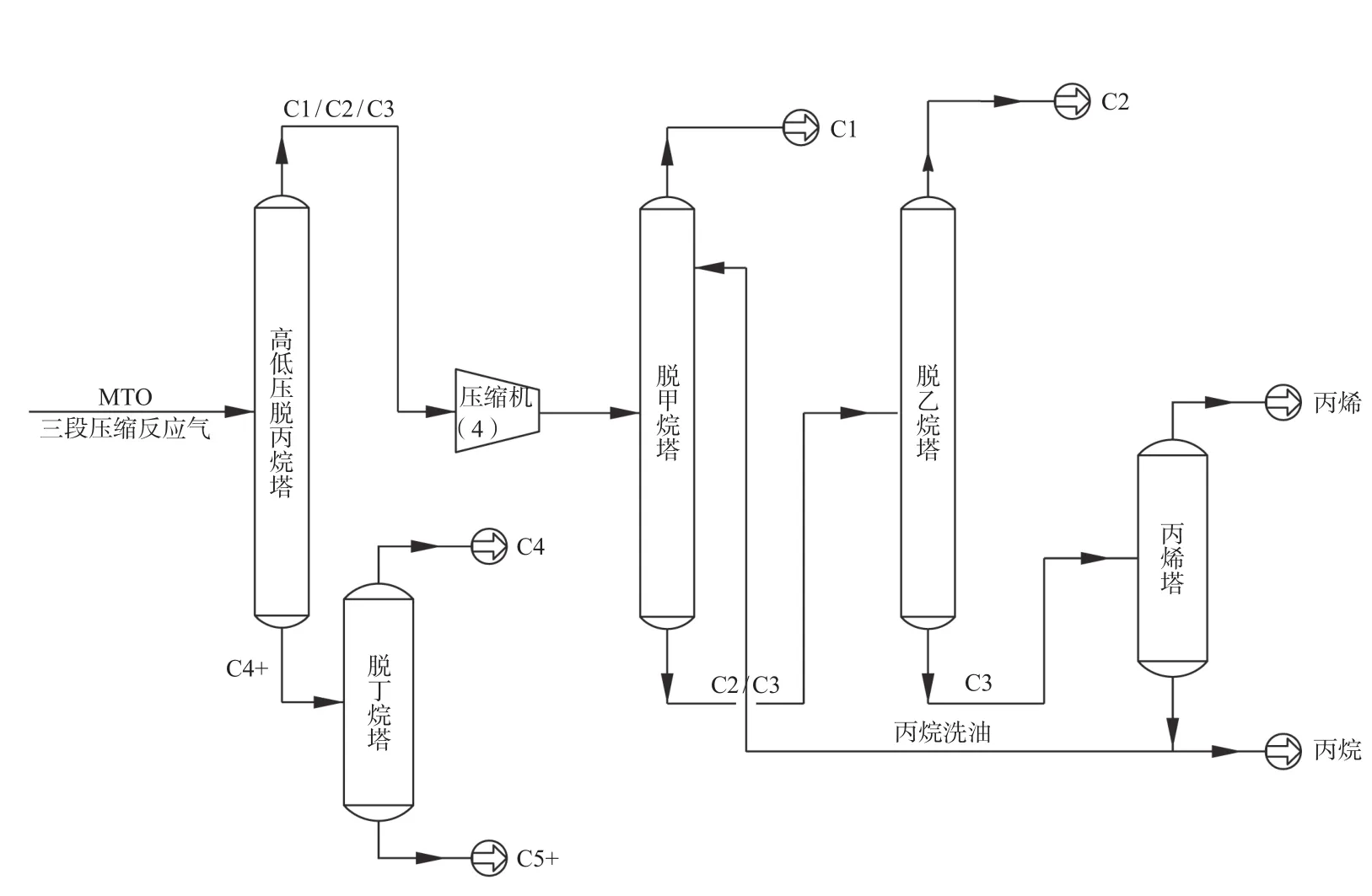

以油吸收法对甲醇制烯烃反应气进行甲烷、氢气等的脱除,避免了深冷分离,降低了冷剂使用的级别,但是使用的油吸收剂均来自系统内已经分离出的物料,这样就导致了大量的物料在系统内部循环。图2为脱甲烷塔油吸收流程,以丙烷为吸收剂,大量丙烷在系统内部循环,导致丙烯精馏塔进料组成中丙烷含量增加,丙烯精馏塔塔板数和塔径都增大,装置的能耗和设备投资都较高。

3 流程优化

针对上述问题,中石化上海工程有限公司(简称SSEC)联合华东理工大学等协作单位开发了节能优化流程[2]。该流程同样采用前脱丙烷后加氢、丙烷洗工艺技术,来自MTO 的烯烃混合气经压缩机三级压缩、酸性气体脱除、水洗和干燥后,进入高低压脱丙烷塔。高低压脱丙烷塔顶气相经四段压缩后送入脱甲烷塔。设置了吸收剂分离塔后,从吸收剂分离塔塔釜分离出一股吸收剂,组成主要以混合C3为主,由脱甲烷塔上部进入塔内;吸收剂分离塔塔顶气相进入脱甲烷塔作为进料。脱甲烷塔另一股吸收剂采用的是丙烷,由于丙烷不是主要的吸收剂,循环量较A分离技术工艺大大减少,丙烯精馏塔实施双塔操作,设备投资和能耗均显著降低。

由于采用渐进吸收模式,不仅增强了脱甲烷塔的吸收效果,同时吸收剂循环量减少,降低了投资和能耗;其中一股来自系统吸收剂分离塔塔釜,是主要的一股吸收剂,其本身是待分离的馏分混合物,避免了吸收剂主要来自丙烯塔系统循环带来的能耗增加;另一股量比较小的吸收剂来自丙烯精馏塔塔釜丙烷,流量可根据烯烃损失的大小进行调节,且由脱甲烷塔回流罐进入塔系统,可进一步降低烯烃损失,该股丙烷循环量少,对丙烯精馏塔影响小,节省设备投资。

图1 烯烃分离流程Fig.1 Process of ole fi n separation

图2 脱甲烷塔油吸收流程Fig.2 Oil absorption process of demethnizer

该技术主要特点如下:

(1)压缩机三段后设置脱丙烷系统,前脱丙烷工艺,降低四段压缩的功率。

(2)设置吸收剂分离塔,可得到脱甲烷塔所需的最主要吸收剂,提高了脱甲烷塔的操作温度,降低了冷剂级别,降低工程投资。

(3)减少了丙烷吸收剂到丙烯精馏系统的循环量,大大减小了丙烯精馏塔的直径,能耗及设备投资都大幅度降低。

4 方案对比

4.1 技术对比

工艺技术对比见表2。

表2 工艺技术对比Tab.2 Comparison of technology

从表2可以看出,通过技术优化和改进,SSEC节能技术吸附剂来主要来自吸收剂分离塔,使得丙烷吸收剂的循环量由16.2 t / h减少到2.8 t / h。由于丙烷循环量的减少,增加了丙烯塔的进料丙烯浓度,从而大幅减少丙烯塔的回流比,减小了丙烯塔的规格尺寸,大幅降低丙烯塔的设备投资以及今后的运行成本。

4.2 设备投资对比

SSEC节能技术虽然增加了吸收剂分离塔,但丙烯塔塔底丙烷循环至脱甲烷塔洗涤大大降低,直接减少脱甲烷塔、脱乙烷塔、丙烯精馏塔的设备投资,见表3。从表3可以看出,直接节省设备投资约2 100万元。

4.3 能耗对比

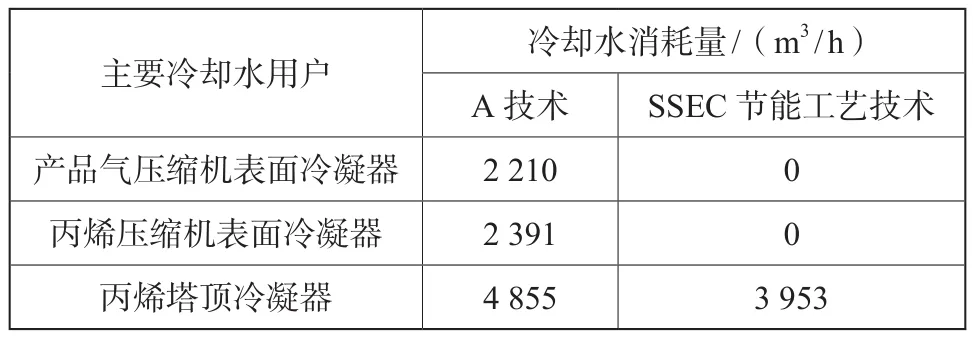

4.3.1 节水措施

由于煤化工项目选址大多在西北地区,这些地区水资源紧缺,水耗指标就变得更加重要。在降低水耗方面,SSEC节能技术将装置内冷却水用量“大户”——两套透平表面冷凝器改为空冷器,直接减少冷却水循环量并大大减少了循环冷水的用量,起到了节能、节水的作用。两种工艺的用水量对比见表4。

从表4可以看出,就两台压缩机选用空冷器一项,为装置节约冷却水约4 600 m3/ h;通过油吸收的流程优化,为丙烯塔顶冷凝器节约冷却水约900 m3/ h。就这两项,为整个烯烃分离装置节约冷却水约40 %左右,极大地缓解了企业的用水问题。循环水按0.2元 / t计,就循环水这一项每年直接节省运营费用约880万元。

表3 设备投资对比Tab.3 Comparison of equipment investment

表4 用水量对比Tab.4 Comparison of main cooling water user

4.3.2 综合能耗对比

两技术综合能耗的对比见表5。从表5可以看出,SSEC节能技术较A技术综合能耗节能2.6 %左右。

表5 综合能耗对比[3]Tab.5 Comparison of energy consumption

5 结论

针对现行烯烃分离工艺存在的吸收剂循环量大、能耗高、设备投资高等问题,本节能流程通过增加吸收剂分离塔,使脱甲烷塔采用两股渐进吸收模式,不仅增强了脱甲烷塔的吸收效果,而且大幅度降低丙烷循环量,提高丙烯塔进料浓度,降低了丙烯塔塔径。目前该SSEC节能技术已经申请专利并编制了新型节能工艺包, 在工程应用上无论从节能和设备投资的角度,该技术都优于现行的烯烃分离技术,值得大力推广。

[1]祝佳,MTO分离新工艺技术研究[J]. 广东化工,2011,38(11):222-225.

[2]陈明辉. 一种甲醇制烯烃气体分离工艺流程[P]. 中国专利:201510031028. 6,2015-1-22.

[3]GB / T 50441—2016,石油化工设计能耗计算标准[S].

Discussion of Optimum Energy Saving Technique Used in Ole fi ns Separation Plant

Lu Yao

(SINOPEC Shanghai Engineering Co., Ltd, Shanghai200120)

With respect to the problems that great amount of absorbents are circulated in ole fi ns separating process so as to result in high energy consumption and invest cost, the measure to increase absorbent separating tower was applied, by which the absorbents in circulation are apparently reduced. Thus the objectives of saving energy and reducing invest cost has been reached.

ole fi ns separation; energy saving; oil absorption

TQ 031.3 文献标识码:A 文章编号:2095-817X(2017)05-0051-005

2017-07-17

鲁耀(1985—),男,本科,工程师,主要从事石化工程项目工艺设计。