一种三塔差压分离燃料乙醇工艺流程的模拟计算

韩 飞

(中石化上海工程有限公司,上海 200120)

一种三塔差压分离燃料乙醇工艺流程的模拟计算

韩 飞

(中石化上海工程有限公司,上海 200120)

提出了一种三塔差压分离燃料乙醇工艺流程,并对流程进行了模拟,本流程包括粗馏塔和两个精馏塔,三塔差压操作,新鲜蒸汽三效利用,三塔只有一个精馏塔用新鲜蒸汽加热,高压塔的塔顶汽给低压塔塔釜加热,低压塔的再沸器也是高压塔的塔顶冷凝器。流程中只有粗塔含醪,精塔不含醪。对分离工艺流程进行了模拟,得到了各塔的设备参数和操作参数,结果表明流程具有能耗低、操作简单的优点。

三塔差压蒸馏;热量耦合;能耗低;乙醇分离

燃料乙醇作为汽油的一种替代燃料,燃烧放出的能量是一定的,生产燃料乙醇的能耗必须远远小于燃烧放出的能量,否则燃料乙醇的推广使用就要受到制约,因此,燃料乙醇的生产节能问题越来越突出。然而生产燃料乙醇的能耗主要集中在蒸馏脱水工段,降低蒸馏脱水工段的能耗是关键[1-4]。

1 三塔差压分离燃料乙醇的对比文献简述

文献 [5]提供了一种采用三塔热集成装置进行乙醇蒸馏的工艺方法,流程示意如图1。T 101、T 102、T 103分别是粗馏塔、低压共沸精馏塔、高压共沸塔。成熟醪进入粗馏塔,粗馏塔侧采作为T 102的进料,T 102塔釜出料作为T 103的进料,T 102侧采共沸乙醇回流入T 103。该文献中三塔,特别是粗馏塔都是在加压下操作(140 kPa,塔顶温度101 ℃),而且粗馏塔操作压力高于低压共沸精馏塔的操作压力(110 kPa,塔顶温度77 ℃)。粗馏塔操作压力高,塔内容易结焦,堵塞塔板,不利于装置的长期稳定运转。此文献实例中公布能耗为1.6 t (每吨无水乙醇消耗蒸汽)。

文献[6]提供了一种燃料乙醇生产装备及方法,流程示意如图2,T 104、T 105、T 106分别为粗馏塔、回收塔、精馏塔,成熟醪进入粗塔粗馏,粗馏塔侧采进入精馏塔,粗馏塔顶采进入回收塔,回收塔顶出料进入精馏塔回流,精馏塔顶采出共沸乙醇。醪塔和精馏塔釜均排出废醪(粗塔侧采进料将醪带入精馏塔),粗馏塔负压操作,精馏塔0.3 MPa,回收塔0.7 MPa,精馏塔含醪则易出现堵塞、结焦、传质效率低等问题,回收塔压力偏高。

图1 精馏塔系统模拟流程Fig.1 Flowsheet of fractionating towers system

中粮集团在广西建成投产的以木薯为原料生产燃料乙醇的三塔流程是采用上述文献[6]专利技术,酒精质量分数为10.7 %的发酵成熟醪,三塔精馏中能耗为1.7 t(每吨无水乙醇消耗蒸汽)。针对上述两文献所述问题,本文流程作了如下改进:①粗馏塔负压操作,不易结焦;②只有粗馏塔含醪,精塔不含醪;③三塔压力适宜:粗馏塔负压,低压精馏塔2.3 bar,高压精馏塔5.8 bar,此压力分布满足热耦合换热温差。

图2 粗馏塔系统模拟流程Fig.2 Flowsheet of topping still system

2 三塔差压分离燃料乙醇的工艺流程

本文提出了一种三塔差压分离燃料乙醇工艺流程,并对整个蒸馏工艺进行了模拟计算,实现了整个系统的能量耦合利用,达到降低能耗的目的,原料(发酵成熟醪)组成见表 1所示(发酵成熟醪质量分数为9.8 %)。工艺流程如图 3所示。T-3101,T-3102,T-3103 分别为粗馏塔、1#精馏塔 (低压精馏塔)和2#精馏塔 (高压精馏塔),2#精馏塔再沸器用新鲜蒸汽加热,2#精馏塔顶汽给1#精馏塔再沸器加热,冷凝后分别去至1#精馏塔、2#精馏塔作为两塔的回流。1#精馏塔塔顶采出接近共沸乙醇汽体送到分子筛吸附,1#精馏塔塔釜液由2#精馏塔塔釜液预热后进入2#精馏塔。

成熟醪先由粗馏塔顶汽预热,然后再由粗馏塔塔釜液预热,之后进入粗馏塔顶部,粗馏塔顶汽给成熟醪预热后再由E-3106、E-3107循环冷却水冷凝,然后由低温冷却水冷凝,最后排出不凝性汽体,各级冷凝下来的粗酒液进行混合。然后用新鲜蒸汽给2#精馏塔再沸器加热,冷凝后的冷凝水进入闪蒸罐V-3101,闪蒸汽通入粗馏塔塔釜,给粗馏塔直接加热,2#精馏塔塔釜液给1#精馏塔塔釜液预热后也进入闪蒸罐V-3101,闪蒸汽通入粗馏塔塔釜,给粗馏塔直接加热,无水乙醇通过再沸器E-3101给粗塔加热。

粗馏塔、2#精馏塔塔釜酒精质量含量小于0.05 %。流程中粗馏塔塔顶温度64.2 ℃,1#精馏塔塔顶温度100.6 ℃,塔釜温度110 ℃,2#精馏塔塔顶温度130.4 ℃,塔釜温度158 ℃,1#精馏塔与粗馏塔顶温度温差26 ℃,2#精馏塔与1#精馏塔温差30 ℃,温差合理有利于传热,2#精馏塔可用小于10 bar的饱和蒸汽加热。

图3 工艺流程Fig.3 Process fl owsheet

3 三塔差压分离燃料乙醇工艺流程的模拟计算

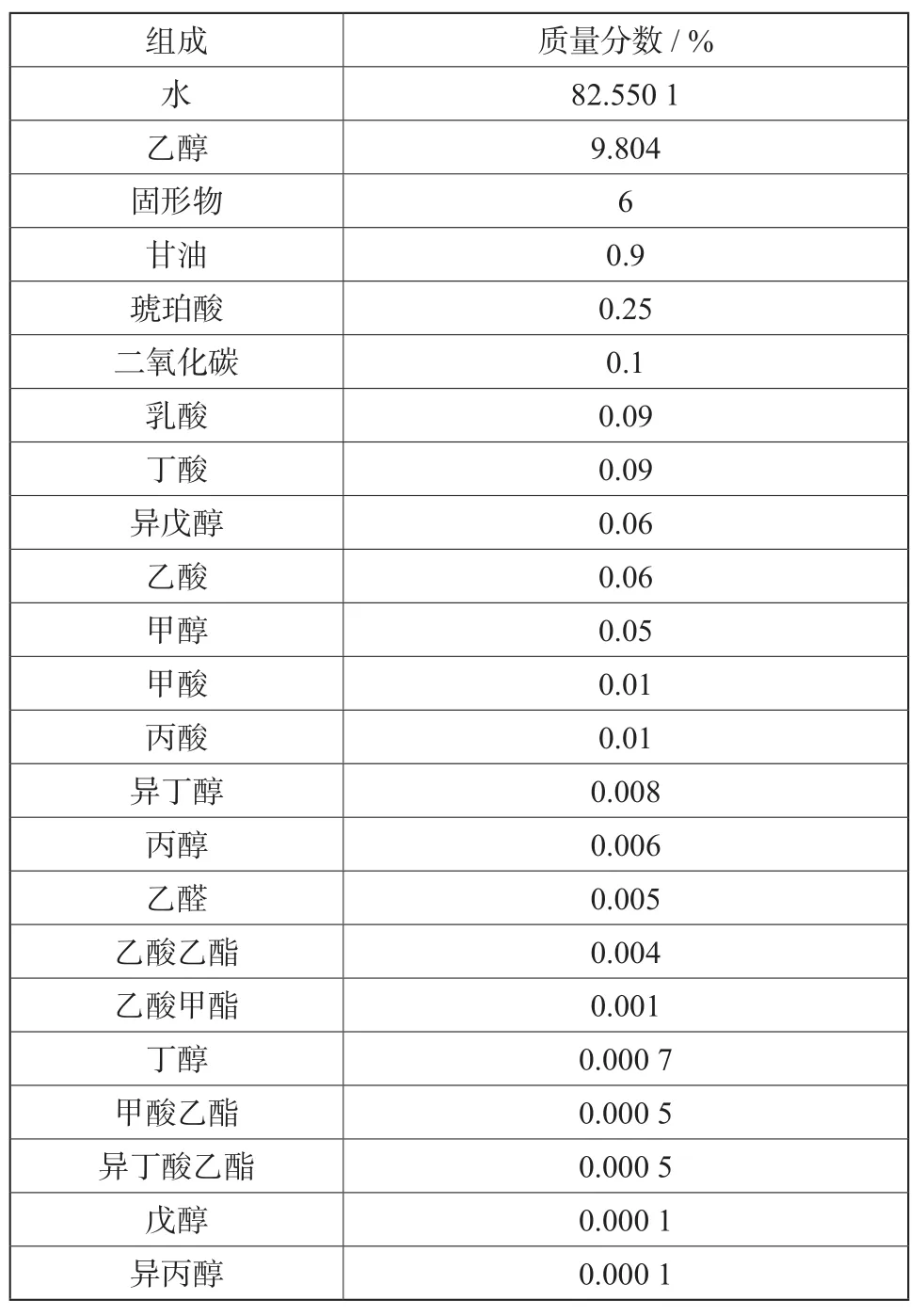

3.1 发酵成熟醪的组成(见表1)

3.2 粗馏塔的模拟计算

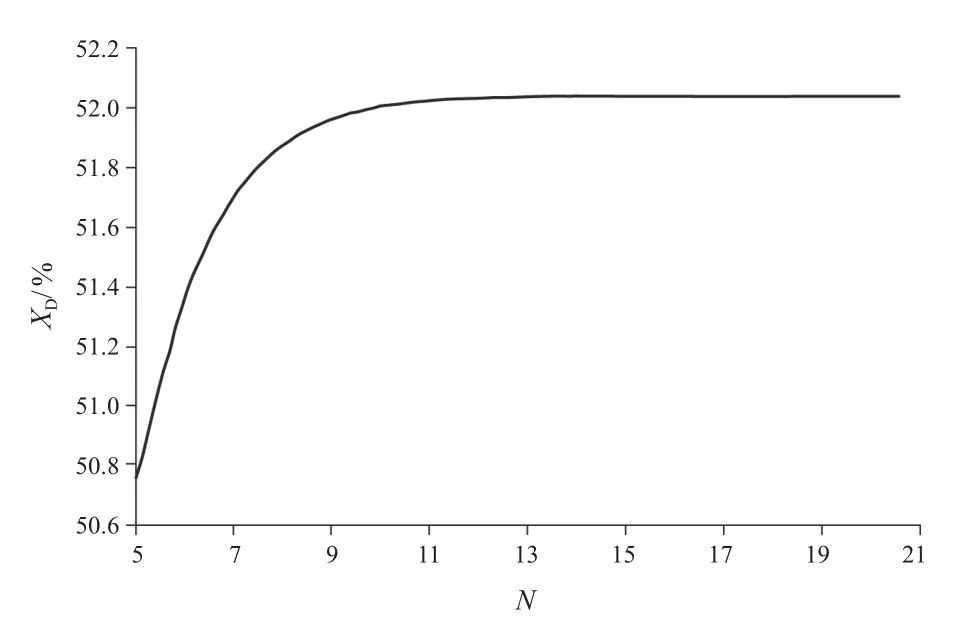

粗馏塔也称醪塔,其作用是把酒精和挥发性杂质及一部分水从发酵成熟醪中分离出来,并从塔釜排出发酵成熟醪中由固形物、不挥发性杂质和大部分水组成的酒精糟液。发酵成熟醪液通过粗塔塔釜液和塔顶汽预热后进入粗馏塔的第一块塔板(从上向下),塔顶得到粗酒汽,粗酒汽冷凝后,进入1#精馏塔,塔釜得到废醪液。塔釜乙醇分数XW、粗馏塔塔顶乙醇体积分数XD随理论塔板数N的变化关系见图4、图5所示。

表1 发酵成熟醪的组成Tab.1 Composition of fermented mash

图4 塔釜乙醇体积分数随塔板数的变化关系Fig.4 In fl uence of N to XW

图5 塔顶乙醇体积分数随塔板数的变化关系Fig.5 In fl uence of N to XD

从图4看出,塔釜乙醇损失随塔板数的增加而降低,塔板数分别为8、9、10、11时,塔釜乙醇体积分数为分别为0.06 %、0.02 %、0.01 %、0.006 %,再增加塔板数,对减小乙醇损失贡献甚微,不经济,所以选择塔板数为11。此时再沸器能耗为10.93 Gcal/h(1 Gcal/h=1.163 MW)。

3.3 精馏塔的模拟计算结果

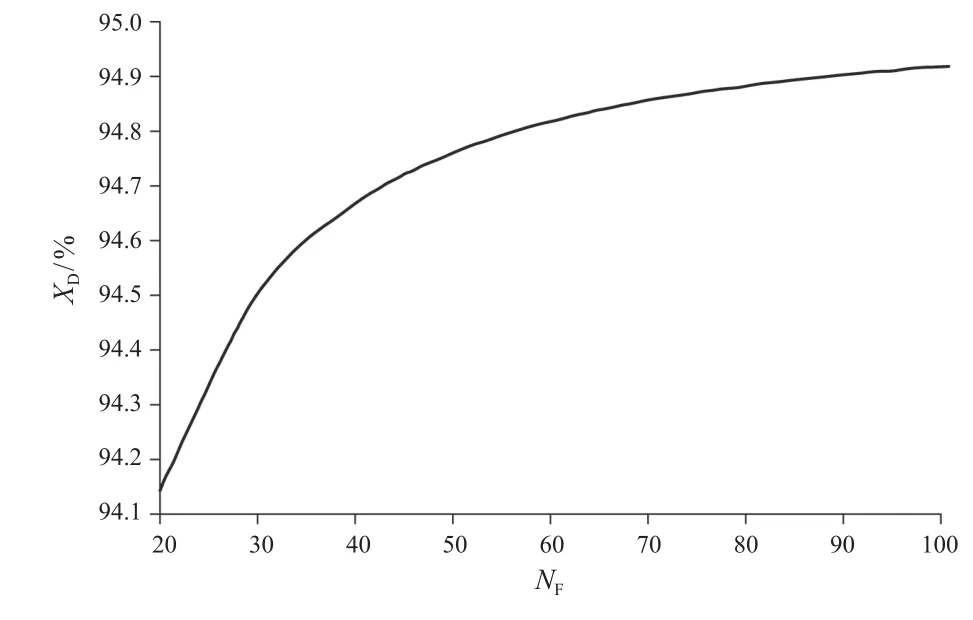

本文先按一个精馏塔模拟了乙醇分离的塔板数和回流比。塔顶乙醇体积分数随回流比、塔板数的变化关系见图6、图7。当塔板数很大时,塔顶乙醇分数随回流比的变化趋势如图6所示,可以看出,塔顶乙醇最大体积分数为乙醇和水的共沸体积分数(95.5 %),随着回流比的增大,起初塔顶乙醇体积分数显著增大,再增大回流比,塔顶乙醇体积分数增加缓慢,直至达到共沸组成不再增大。为节省能耗,将塔顶乙醇体积分数设定为94.2 %时,最小回流比Rmin为2,当R=1.5Rmin即R=3时,塔顶乙醇体积分数XD随塔板数N的变化关系见图7,塔顶乙醇体积分数随塔板数的增加而增加,N>110时,增加缓慢,这里选择N=110,此时塔顶乙醇体积分数达到94.8 %。

图8为进料位置的灵敏度分析,这里选择进料位置为第44块板。

为节省能耗,将精馏塔拆为1#精馏塔(44块塔板)和2#精馏塔(66块塔板),在此塔板数下1#精塔塔顶乙醇体积分数XD1随1#精塔、2#精馏塔回流比的变化关系见图9、图10,从图9看出,R=1附近,乙醇体积分数随1#精塔顶乙醇体积分数图出现拐点,再增大回流比,对提高体积分数效果不大。为节省能耗,综合考虑选择1#精馏塔回流比为1。这里选择1#精塔回流比为1,2#精馏塔回流比为3。

从图10看出,1#精馏塔塔顶乙醇体积分数随2#精馏塔回流比的增大,先是增速很大,这里有一个拐点,拐点之后增速急速变小,这里拐点是R=3,因此选择2#精馏塔回流比为3。此时1#精馏塔塔顶乙醇体积分数为94.95%。

图6 塔顶乙醇体积分数随回流比的变化关系Fig.6 In fl uence of R to XD

图7 塔顶乙醇体积分数随塔板数的变化关系Fig.7 In fl uence of N to XD

图8 塔顶乙醇体积分数随进料塔板数的变化关系Fig.8 In fl uence of NF to XD

图9 1#精塔塔顶乙醇体积分数随1#精塔回流比的变化Fig.9 In fl uence of R to XD1

图10 1#精塔塔顶乙醇体积分数随2#精塔回流比的变化Fig.10 In fl uence of R to XD1

4 能量耦合利用

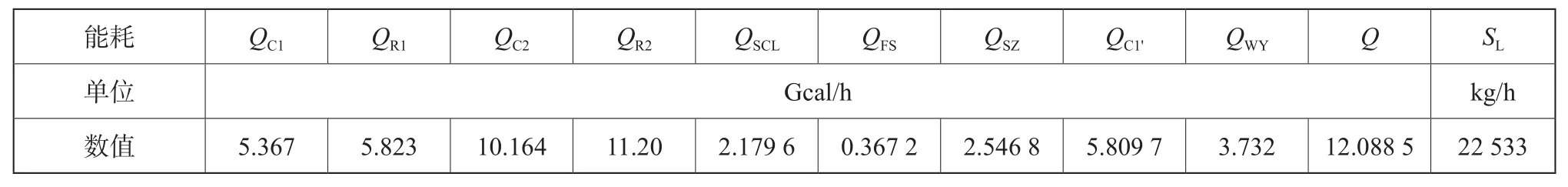

本文所述流程能量耦合利用如第2节所述,各塔能耗如表2所示。QC1、QC2为1#精馏塔、2#精馏塔的塔顶冷凝能耗,QR1、QR2为1#精馏塔、2#精馏塔的加热能耗,SL为输入2#精馏塔再沸器的新鲜蒸汽量,QSCL为蒸汽冷凝水闪蒸汽的热量,QC1'为1#精馏塔塔顶汽去给粗馏馏塔再沸器加热的热量,QFS为2#精馏塔废水预热2#精馏塔进料后闪蒸汽的热量,QWY为无水乙醇产品给粗馏塔加热的热量,Q=QWY+QC1'+QSCL+QFS。在此流程中Q大于粗塔再沸器能耗,每吨无水乙醇的新鲜蒸汽用量为 1.48 t。

表2 能耗列表Tab.2 List of heat consumption

5 结果汇总

各塔压力、温度、塔板数、回流比、能耗等见表3。通过模拟,计算了流程的热量平衡,得到了塔板数、回流比等。结果如表3所示。

表3 塔参数和能量负荷Tab.3 Tower information&heat consumption

6 结束语

本文流程中粗馏塔负压、低压精馏塔、高压精馏塔,压力适宜,含醪塔内温度低,则塔和再沸器内不易出现结焦、堵塞等问题。精馏塔拆分为低压精馏塔和高压精馏塔,只有低压精馏塔产出接近共沸组成的乙醇,能量耦合利用,优化得到了各塔的理论塔板数、回流比等。

[1]周爱萍. 国内外燃料乙醇的生产与研究进展[J]. 安徽农业科学,2008,36(20) :8768-8770.

[2]张远欣. 燃料乙醇的发展状况[J]. 甘肃科技,2005,4(21):117-118.

[3]韩振为,王昌秀,徐世民,等. 燃料乙醇精馏中的热能利用[J].化工进展,2002(S1):194-197.

[4]岳国君. 中国燃料乙醇产业发展[J]. 科学前沿,2007(05):84-85.

[5]蓝仁水,黄贵明. 采用三塔热集成装置进行乙醇精馏的工艺方法. 中国, CN 101085717A.2007.

[6]天津大学. 燃料乙醇生产装备及方法. 中国,CN 101157890A.2007.

Simulating of Process for Separating Fuel Ethanol by Using Pressure Differential among Three Columns

Han Fei

(SINOPEC Shanghai Engineering Co., Ltd, Shanghai200120)

In this paper, the process of fuel ethanol separation by using the pressure differential among three columns was proposed.In this process, there includes one prefractionation column and two fractionation ones. The pressure differential in three columns was utilized in the process and only in one column the fresh steam was used. The steam discharged from the top of high pressure column was used for heating the medium in the bottom of low pressure column. The reboiler in low pressure column is just the denser in the top of high pressure column. In this process, only in prefractionation column lee was contained, and however there was no lee in fractionation columns. The simulation for the process was carried out. Then the equipment and operating parameters in each of columns were obtained. It has been proved that this process has the advantages of low energy consumption and simple control in operation.

fractionation using pressure differential among three columns; coupling of heats; low energy consumption; separation of ethanol

TQ 223.12+2 文献标识码:A 文章编号:2095-817X(2017)05-0012-005

2017-07-12

韩飞(1983—),女,工程师,主要从事生物医药工艺设计。