化工过程节能

堵祖荫

(中石化上海工程有限公司,上海 200120)

化工过程节能技术和能耗的计算系列讲座(1)

化工过程节能

堵祖荫

(中石化上海工程有限公司,上海 200120)

简要介绍了工业过程节能的三个方面,即结构节能,管理节能和技术节能。

工业过程节能;结构节能; 管理节能; 技术节能

一个国家、一个行业,乃至一个企业的能耗水平是由错综复杂的多种因素影响决定的,如自然条件、经济体制、经济因素、管理水平、政策倾向、社会因素、技术水平等。我们将节能的这些因素归结为三个方面,即结构节能、管理节能、技术节能。

1 结构节能

据有关部门的测算显示,我国能源利用率为33 %,与世界先进水平相差10个百分点。与世界先进水平相比,我国在能源效率、单位产品能耗等方面仍然存在较大差距。目前,我国万元产值能耗是世界平均水平的2倍多,主要产品能耗比世界先进水平高40 %。

我国的单位产值能耗之所以很高,除技术水平和管理水平落后外,经济结构不合理也是重要的原因。经济结构包括产业结构、产品结构、企业结构、地区结构等。

1.1 产业结构

不同行业、不同产品对能源的依赖程度是不同的,有些能耗高,有些能耗低。在经济发展中,若增加节能型工业(如仪表、电子等)的比重,减少耗能型工业(如钢铁、化肥等)的比重,全国的产业结构就会朝节能的方向发展。但国民经济的发展,各个工业之间存在着客观的比例关系,因此,应研究合理的节能型产业结构。

1.2 产品结构

随着产业结构向节能型方向发展,产品结构也应努力向高附加值、低能耗的方向发展。在化学工业中,发达国家在20世纪80年代就开始重点发展耗能少、附加值高的精细化工产品,1985年精细化工产值占化学工业产值的53 % ~ 63 %,到20世纪90年代一般在60 %以上;而我国才只有35 %左右。石油化工、精细化工、生物化工、医药工业及化工新型材料等能耗低而附加产值高的行业适宜大力发展。

1.3 企业结构

调整生产规模结构是节能降耗的重要途径。与大型装置相比,中、小装置一般单位产品能耗较高,经济效益较差。所以应该有计划、有步骤地调整企业的组织结构,新建化工装置应当选择经济规模较大的大型企业(装置),缺乏竞争力的小企业(装置)应关、停、并、转。

1.4 地区结构(资源配置)

地区结构的调整主要是指资源的优化配置,调整部分耗能型工业的地区结构。高耗能产品的生产应当在能源富裕地区或矿产资源就近地区,这样,不仅能保证产品的生产有充足的能源供应,而且从全局来看,可以节省很多能源。在化学工业方面,乙烯生产基地应靠近油田或大型炼油厂;东部地区集中了我国主要油田,又有地处沿海便于进口石油的条件,适宜发展石油化工;我国中部地区煤炭资源丰富,适宜发展煤化工; 我国西部和东南沿海地区天然气资源丰富,适宜发展天然气化工。

2 管理节能

管理节能主要有两个层次的管理:宏观调控层次和企业经营管理层次。

宏观调控层次的节能管理主要是指国家通过法律、法规对产业发展进行规范,通过价格政策、税收等手段对产业发展进行调控,以降低能源消耗。

企业经营管理层次的节能管理主要包括以下几个方面:

(1)建立健全能源管理机构,为了落实节能工作,必须有相对稳定的节能管理队伍去管理和监督能源的合理使用,制定节能计划,实施节能措施,并进行节能技术培训。

(2)建立企业的能源管理制度,对各种设备及工艺流程,要制定操作规程,对各类产品,制定能耗定额,对节约能源和浪费能源,有相应的奖惩制度等。

(3)合理组织生产,应当根据原料、能源、生产任务的实际情况,确定使用多少设备,以确保设备的合理负荷率,合理利用各种不同品位、质量的能源,根据生产工艺对能源的要求分配使用能源,协调各工序之间的生产能力及供能和用能环节等。

(4)加强计量管理,没有健全的能量计量,就难以对能源的消费进行正确的统计和核算,更难以推动能量平衡、定额管理、经济核算和计划预测等一系列科学管理工作的深入开展。因此各企业必须完善计量手段,建立健全仪表维护检修制度,强化节能监测。

3 技术节能

3.1 工艺节能

化工工艺过程节能的范围很广,方法繁多,化工生产行业甚多,生产过程又相当复杂,这里只概括地给出工艺节能的基本方向。

工艺技术中首先是化学反应过程,化学反应过程取决于催化剂和化学反应工程,它们的优劣不但决定了化学反应过程本身所需能耗,而且它所提供的产物组成和状态对分离过程能耗也起着决定性的作用,因此它是首要的,其次是分离工程。

(1)催化剂和化学反应过程节能

催化剂是化学工艺中的关键物质。现有的化学工艺约有80 %是采用催化剂的,而在新的即将投入工业生产的工艺中,约有90 %采用催化剂。

催化剂也是工业节能中的关键物质,这是因为,一种新的催化剂可以形成一种新的更有效的工艺过程,或者可以缓和反应条件,使反应在较低的温度和压力条件下进行,就可以节省把反应物加热和压缩到反应条件所需的能量;或者选择性提高,使副产物减少,生成物纯度提高,既节省原料消耗,又降低了后续精制过程的负荷和能耗;或者反应活性提高,降低了反应过程的推动力,减少了反应能耗。

绝大多数反应过程都伴随有流体流动、传热和传质等过程,每种过程都有阻力,为了克服阻力推动过程进行,就需要消耗能量。若能减少阻力,就可降低能耗。同时,一般的反应都有明显的热效应,对吸热反应有合理供热的问题,而对放热反应有合理利用的问题。

(2) 分离过程和化工单元操作工艺节能

分离工程的能耗在化工、炼油工业中约占40 % ~ 70 %,分离过程的节能取决于分离的工艺、所采用的化工单元操作和其系统的能量集成。

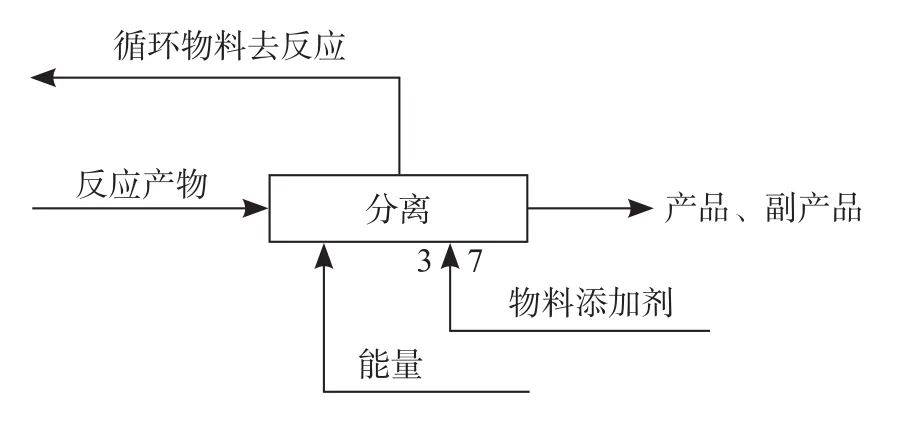

图1 化工分离过程Fig.1 Chemical separation process

化工分离过程见图1。

原料的形态可以是气态、液态和固态,在实际生产中,分离过程由多个化工单元操作构成,它们用工艺管道按照一定的顺序和规定条件形成化工过程网络(工艺流程)。

分离工艺是决定性,它决定了分离的效果和所需消耗的能量,它所采用的分离方法和流程顺序决定了所采用的分离单元操作的种类和数量。

分离单元操作很多,主要是传质分离的化工单元操作,如精馏、吸收、萃取、吸附、蒸发、结晶、干燥、浸取、膜分离等。其次有机械分离如过滤、离心分离等。

在工程上为实现分离过程的工艺物料必需的温度、压力等工艺条件和要求,还应配备加热、冷却、流体流动与压缩、搅拌与混合等辅助(支撑)单元化工操作。

这些支撑(辅助)化工单元操作,是输入能量(或回收能量)的操作单元。它的能耗是工艺成分分离过程能耗的基本内容。

分离过程能耗取决于:

①分离过程采用的分离工艺(工艺方法和工艺流程),因此分离工艺的优化和改进,可能会给分离过程节能带来根本性的变化。

②分离过程采用的化工单元操作的工艺性能。对于各分离化工单元操作,有其内容丰富的工艺节能技术,考虑到蒸馏操作在分离过程中特别重要地位,它几乎是每个分离过程不可缺少的选择,它在化学工业和炼油工业中约占分离过程能耗70 % ~ 90 %,故在后续的讲座中将对蒸馏过程的工艺节能技术作系统介绍。

③分离过程所采用的化工单元操作设备的工艺效率和节能效率。

3.2 化工单元操作设备节能

化工单元操作设备种类很多,包括塔设备(精馏、吸收、萃取等),流体输送、压缩设备(泵、压缩机等)和换热设备(锅炉、加热炉、换热器、加热器、冷却器等)和其他设备(吸附、蒸压、结晶、干燥等),每一类设备都有其特有的节能方式。

(1)塔设备:采用高效、低阻力降的新型塔板,新型填料。

(2)流体输送和压缩设备:

①选用合适的液体机械,避免大马拉小车的情况,避免造成能量浪费。

②选择合适的流量调节方式,对可变负荷的设备,采用调速控制。

③合理选择经济流速,求取最佳管径。

(3)换热设备:

①加强设备保温、防止结垢,保持合理传热温差,强化传热。

②采用高热效率的锅炉和加热炉,控制过量空气,提高燃烧特性。

3.3 化工过程系统能量集成和节能

化工过程系统节能是指从整个系统合理用能的角度,把整个系统集成起来作为一个整体对待,所进行的节能工作。

化工过程系统是由若干个化工单元操作构成,而化工单元操作由一个或若干个化工单元设备构成,如流体输送、压缩单元操作由泵或压缩机构成,而典型的蒸馏单元操作则由蒸馏塔、冷凝器、再沸器、回流罐和回流泵等化工单元设备构成。

化工过程系统通过工艺管道将各工艺单元操作按一定顺序连接起来,通过这些管道将上游的工艺物料和能量送入下游的工艺单元。由于系统原料进料和产品出料,以及系统内上游单元输送物料的工艺条件(温度、压力)不一定是下游单元适宜的工艺条件,因此,物料输送伴随着能量供应、转换、利用、回收等环节。

(1)压力条件的差异,需要泵、压缩机、节流阀来调整,泵、压缩机需外部输入能量(电力和蒸汽或工艺介质),物料通过节流阀时,由于其热力学的不可逆性,要造成能量损失,应在适宜的技术经济条件下,用气体膨胀机、或液力透平代替节流阀,所回收能量可以用以其他工艺介质的输送和压缩或以电力形式输出,以使回收能量达到合理利用。

(2)温度条件的差异,需要各种加热(冷却)器和换热器,这就需要对系统进行传热网络的研究(例如用夹点技术)。

应当指出,能量分级和“等价”使用是该研究的主要原则。

①高压蒸汽应先通过蒸汽透平提供驱动动力,然后在合适的温度、压力参数下作为工艺加热源。

②对工艺介质显热利用尽可能采用逆流,分级的方式,以使其尽可能“等价”使用。

(3)低位热能利用的节能方法:

①热泵技术:根据系统要求,输入机械功,通过压缩使低压蒸汽压缩至一定压力作为较高能位的热源使用。

②低压蒸汽通过透平膨胀发电。

③以低压蒸汽吸收制冷,以代替机械(或电)制冷。

(4)通过串联设备的梯级设备操作压力的设置,形成多效精馏和多效蒸发的节能过程。

在上述研究基础上做出系统的能量平衡,根据外供的和过程本身放出的能量的品位和数量,匹配过程所需的动力和不同温度的热量;根据工艺过程对能量的需求和热回收系统的优化合成,对公用工程提出动力、加热量和冷却的公用工程量,并进行适当的工艺过程的调整,这些就是化工过程系统节能的内容。

以前的节能工作主要着眼于局部,但系统各部分之间有着有机的联系。随着过程系统工程和热力学分析两大理论的发展及其相互结合与渗透,产生了过程系统节能的理论方法,把节能工作推上了一个新的高度。

3.4 控制节能

控制节能包括两个方面:一方面是节能需要操作控制,另一方面是通过操作控制节能。

节能需要操作控制。通过仪表加强计量工作,做好生产现场的能量衡算和用能分析,是节能的基础工作。节能改造之后,回收利用了各种余热,使物流与物流、设备与设备等之间的相互联系和相互影响加强了,导致生产操作的弹性缩小,更要求采用相应的控制系统进行操作。

另外,为了搞好生产运行中的节能,必须加强操作控制。例如产品纯度准确控制不够是引起过程能量损失的一个主要原因。所以一些设备留有颇大设计裕度,使产品的纯度高于所需的纯度,大大增加了能耗。

在生产过程中,各种参数的波动是不可避免的,如原料的成分、气温、市场对产品产量的需求、蒸汽需求量等,若生产优化条件能随着这些参数的变化相应变化,将能取得很大的节能效果。计算机使得这种优化控制成为了可能。

控制节能投资小、潜力大、效果好,是大有发展的节能途径。

[1]冯霄. 化工节能原理与技术(第三版)[M]. 北京:化学工业出版社,2003.

[2]中国化工节能技术协会. 化工节能技术手册[M]. 北京:化学工业出版社,2006.

[3]雷志刚,代成娜. 化工节能技术原理与技术[M]. 北京:化学工业出版社,2011.

[4]李鑫钢. 蒸馏过程节能与强化技术[M]. 北京:化学工业出版社,2009.

[5]平田光穗. 实用化工节能技术[M]. 北京:化学工业出版社,1988.

[6]陈安民. 石油化工过程节能方法和技术[M]. 北京:中国石化出版社,1995.

Energy Saving in Chemical Process

Du Zuyin

(SINOPEC Shanghai Engineering Co., Ltd, Shanghai200120)

In this article, three aspects in energy saving, that is energy saving from structure design, management and technology, for industrial production were introduced.

energy saving in industrial production; energy saving from structure design; energy saving from management; energy saving from technology

编者按应读者需求,本刊自今年第一期开辟了工程技术系列讲座,首次讲座为化工过程技术开发系列,共分四期刊出,受到了广大工程技术人员的欢迎。系列讲座继续推出第二讲,化工节能技术系列讲座,系统介绍化工过程节能技术和能耗计算方面的有关内容,以飨读者。本讲座老师长期从事石油化工的规划、设计和技术开发实践,对化工工艺、化工装置、节能技术和能耗计算等有深厚的造诣,是乙烯生产领域设计和化工节能技术的资深专家。系列讲座将节能因素进行了归纳,从结构节能、管理节能、技术节能三个方面探讨了工业过程节能。该文具有广泛的可读性,也请各位同行讨论并提出意见和建议。本系列讲座预设五讲,将自本期起陆续刊出,欢迎广大读者积极参与讨论与交流。

TQ 013.1 文献标识码:A 文章编号:2095-817X(2017)05-0061-005

2017-08-07

堵祖荫(1937—),男,教授级高级工程师,长期从事石油化工规划、设计和技术开发工作。