车用动力电池组管理系统检测设备的设计研究

姚 航,任晓明,那 伟,曹 辉

(1.上海电机学院电气学院,上海200240;2.上海航天电源技术有限责任公司,上海201615)

车用动力电池组管理系统检测设备的设计研究

姚 航1,任晓明2,那 伟1,曹 辉2

(1.上海电机学院电气学院,上海200240;2.上海航天电源技术有限责任公司,上海201615)

动力电池组管理系统是电动汽车上的能量储存装置,也是其核心部件之一,其安全性、稳定性显得尤为重要。为了提高动力电池组管理系统的性能,以LabVIEW为软件平台设计开发了一套PC上位机软件,再配合相应的硬件模块设计了一套检测设备。通过上位机软件可以设置检测项目、检测参数,完成对动力电池组管理系统各个参数的检测,并对检测结果进行分析,生成Excel报告。该套设备能够满足动力电池组管理系统出厂检测需求,大大缩短了检测时间,提高了对车用动力电池组管理系统品质的管控能力。

电动汽车;动力电池组管理系统;LabVIEW;检测设备

电动汽车上的能量存储装置——动力电池组是电动汽车的关键部件,当动力电池组遇到过充、过放等情况时均会使电池组的使用寿命缩短并且可能出现安全问题而危及到车辆及乘员的安全。为保护动力电池组,并防止安全事故发生,人们通过给动力电池组加装电池管理系统(BMS)来实现对电池组状态的监控和管理。文献[1]提出了一种基于CompactRIO的电动汽车电池管理系统的监测平台,能够采集电池的电压、电流、温度等,实现实时监测电池状态。文献[2]设计了基于Lab-Windows/CVI技术的BMS测试系统,能够辅助开发电池组模块。文献[3]以PXI系统为核心,以LabVIEW为程序开发环境,结合了多种工具包开发了电动汽车电池管理系统测试平台。

本文设计研究了一套针对动力电池组管理系统检测设备,在产品下线阶段能够对其进行出厂前的必要检测,大大降低了产品不良率,提高了对产品出厂品质的管控能力。

1 动力电池组管理系统介绍

本文中介绍的动力电池管理系统检测设备主要是针对60 Ah的磷酸铁锂电池组系统所使用的电池管理系统,该电池组管理系统采用的是分布式的结构方式,如图1所示。系统主要有一个电池组主控模块电池管理控制单元(BMU)和若干个电池模块从控单元电池模块管理控制单元(LECU)。

图1 电池组系统框图

BMU作为主控单元,主要管理整个电池组系统,包括电池组总电压、总电流的监测,电池组的荷电状态(SOC)计算,均衡策略的控制,绝缘检测以及故障诊断等。从控单元LECU采集各个电池组模块的信息,如单体电压、温度等;通过CAN总线与BMU之间进行数据交互。这种分布式的结构方式使得动力电池管理系统适用于动力电池布局较分散的BMS,并且可以通过增减子电池组模块的数量来改变整体布局,从而使其适应于不同车型的动力电池组系统,实际操作灵活度非常高。

2 检测设备的设计研究

本文所设计的检测设备主要是针对车用动力电池组管理系统出厂检测使用的,为了提高产品出厂检测的品质,尤其是安全性和稳定性;另一方面为了减少投入的时间、人力、物力成本,实现产品的最大效益化。

2.1 检测设备的硬件设计

测试系统硬件包括7个相对独立的测试模块,每个模块分别接到通信底板,并通过串行外设接口(SPI)与主板通信,并用主板上的1个RS232通讯接口与PC机相连接;同时各个模块的测试接口单独引出,用于与电池组系统的外部接口进行对接。系统框图如图2所示。

图2 硬件系统框图

I/O控制采集板主要有:4路高阻态输入接口,可以对外部输入3.3~36 V电压进行高低电平检测;4路输出接口,可以通过适当上拉或者下拉电阻将输出电压拉到外部设备所需的电压电平;2路脉冲宽度调制(PWM)波输入检测,可以检测输入PWM波形的幅值、频率以及占空比;3路PWM波的输出,可以改变输出波形的幅值和占空比,以满足外接设备检测信号的需求;另外还有一路通信接口,用于I/O控制采集板和控制主板直接数据通信。

12 V 10 A供电电源板包括:1路12 V 10 A的供电信号,用以给外接设备供电,例如模拟整车铅酸电池上电信号;1路自身输出电压取样控制反馈信号,对输出的12 V 10 A供电信号进行采样控制,形成一个闭环控制系统,从而使电源板输出的供电信号精度较高。

12 V 10 A负载板包括:2路外部电压测量,用于测量外部输入电压信号的大小;1路外部电源输入和1路外部电压输入采样。

数控可调电阻板用来模拟动力电池组系统高压接口的正极、负极对车身地之间的绝缘阻值大小。通过设置接入不同的电阻阻值大小来测试动力电池组系统对于绝缘阻值变化所做出的响应。其包括2路独立的电阻输出接口,用2路独立的继电器来进行控制,可以实现同时对总正和总负绝缘性的检测。根据国标对电动汽车动力电池组的绝缘等级要求,电阻分别设为1 000、500、350、150 kΩ四个等级进行检测。其原理图如图3所示。

图3 绝缘检测原理图

本系统的模拟电池系统以美国NI公司生产的PXI板卡为基础,再配置相应的模拟器和功能模块实现对动力电池组电池单体的电压、温度以及充放电等信号进行模拟[1]。每个检测模块可以模拟20串电池单体的电压,6路温度信号采集,同时还可以进行均衡电流模拟,电压精度检测,温度精度检测和功率边界(SOP)的计算。通过CAN总线与上位机进行通讯,可以对单体电池电压、温度、SOP等进行标定、校准等操作。具体参数如表1所示。

表1 模拟电池系统参数表

本套检测设备采用STM32单片机作为主控芯片来实现对整套系统的控制,设计开发整车端对接动力电池组系统的接口来接入动力电池组系统,从而实现检测设备与动力电池组系统的对接;再通过CAN总线实现与电池管理系统的相关数据交换;从而在硬件上实现了对系统的检测需求。

2.2 检测设备的软件设计

以NI公司的LabWIEW为开发环境,结合使用NI提供的多种工具包、驱动程序以及第三方的工具包高效地实现了检测设备软件程序的编写。制定控制策略时,必须依据动力电池组管理系统的控制策略、测试项目、测试方案流程设计,从而确保能够全面地对产品进行检测。

车用电池组管理系统的检测主要包括五个部分,分别为标定测试项目、模拟故障检测项目、放电模式检测项目、慢充模式检测项目和快充模式检测项目。标定测试项目主要用于检测系统能否正常标定生产日期、出厂日期、硬件软件编号、系统相关参数等信息。模拟故障检测项目主要通过检测设备来模拟各种故障,检测电池组系统能否正确响应,并将故障通过CAN报文上报。放电模式检测、慢充模式检测以及快充模式检测则是整车日常使用中最基本的,也是最重要的检测,关系到车辆行驶过程和充电过程的安全。其软件流程图如图4所示。

图4 软件流程图

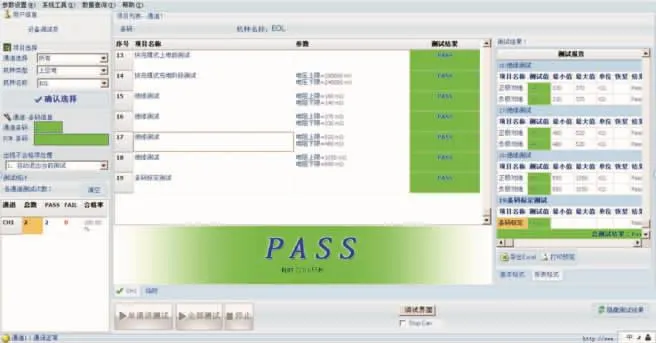

本套设备测试界面如图5所示。将检测设备的线束与被测动力电池组管理系统的接口对接以后,测试人员输入正确的账户名、密码便可进入测试界面。

图5 检测设备的测试界面

根据产品的不同,通过方案管理可以自定义相应的检测项目和检测流程,也可以对不同的测试参数进行重新设置调整,以适应当前的测试项目,例如系统电压检测,充放电电流检测等。检测设备所检测到的动力电池组管理系统相关项目的参数与预先设置的相对应的测试参数进行比对后,符合测量误差范围,则该检测项目测试通过,继续下一个检测项目的检测。当前检测项目如果不通过,可以通过项目管理选择两种检测模式,第一种是检测不通过就停止检测,上报检测结果不通过;第二种是跳过该项目,继续检测下一个项目,最终根据检测结果上报相应检测未通过的项目。检测结束以后,自动生成Excel格式的检测报告,保存在PC机中,供测试人员进行测试结果的查询和追溯。设备检测报告界面如图6所示。

3 检测设备应用实例

图6 检测报告界面

通过对动力电池组管理系统进行实际检测,对实际各项参数和检测设备所检测的参数进行精度对比发现,检测设备低压检测精度误差控制在±0.05%FS以内,高压检测精度控制在±0.2%FS以内,绝缘电阻检测精度控制在10%以内。同时,检测设备能够根据动力电池组管理系统的需求,与其进行CAN通信,并传递报文信息,能够模拟整车或者充电机发送的报文信息。检测设备能够满足产品的出厂检测需求,实现对动力电池组管理系统的检测功能。针对不同型号、不同批次的产品进行多次检测试验,该套设备检测一套产品只需4 min左右。检测设备实物图如图7所示。

图7 检测设备实物图

4 结论

本文以动力电池组管理系统为对象设计了一套检测设备,能够对动力电池组管理系统进行下线检测,对电池组管理系统中的CAN通信、系统总电压、总正母线、总负母线系统的绝缘值,充放电模拟,故障模拟等项目进行检测。检测功能能够满足产品出厂检测的需求,误差精度能够满足国标QC/T897的要求。该套设备能够大幅度缩减动力电池组管理系统出厂检测所消耗的人力、物力以及时间,有效地减少了不良产品的流出。

[1]刘蕴红,王坤.电动汽车电池管理系统监测平台的设计[J].电源技术,2015,39(10):2203-2205.

[2]吴赟,蒋新华,解晶莹.基于LabWindows/CVI测试系统设计[J].电源技术,2009,33(7):621-623.

[3]李晓宇.电动汽车电池管理系统测试平台的研制[D].哈尔滨:哈尔滨工业大学,2013.

Research on design of vehicle power battery management system testing equipment

YAO Hang1,REN Xiao-ming2,NA Wei1,CAO Hui2

(1.Electric College of Shanghai Dianji University,Shanghai 200240,China;2.Shanghai Aerospace Power Technology Co.,Ltd.,Shanghai 201615,China)

Power battery management system was an energy storage device for an electric car,also it was one of the core components of the car,the safety and stability was very important.To improve the property of the power battery management system,a PC upper monitor base on LabVIEW software platform was designed and developed,and then a set of testing equipment was designed using the corresponding hardware modules. Various parameters of power battery management system could be detected using the equipment through setting test parameters. The equipment could also analyze the test results and generate Excel reports.The equipment was able to meet the power management system battery factory inspection requirements, greatly shorten the detection time and improve the control ability of quality for BMS products.

electric car;power battery management system;LabVIEW;testing equipment

TM 91

A

1002-087 X(2017)10-1464-03

2017-03-06

上海市闵行产学研合作项目(2016MH320);上海电机学院研究生科创项目(B1-0225-16-008-009)

姚航(1990—),男,湖北省人,硕士研究生,主要研究方向为电力电子与新能源技术。