基于SolidWorks的三轮汽车车架静态分析

□ 张永伟□ 魏仲琛□ 潘 强 □ 李生泉

1.兰州兰石集团兰驼农业装备有限公司 兰州 730314

2.兰州市兰石能源装备工程研究院 兰州 730314

基于SolidWorks的三轮汽车车架静态分析

□ 张永伟1□ 魏仲琛1□ 潘 强2□ 李生泉1

1.兰州兰石集团兰驼农业装备有限公司 兰州 730314

2.兰州市兰石能源装备工程研究院 兰州 730314

应用SolidWorks软件建立三轮汽车整车三维模型,对车架焊合进行有限元分析。通过对极限静载荷下的车架应力、应变进行分析,确认车架能够满足使用要求,同时发现车架局部应力接近材料的屈服强度,为生产中车架薄弱点的焊接质量控制及优化提供了依据。

车架;计算机;有限元;静态分析

1 研究背景

农用三轮汽车的车架承载着柴油机、驱动桥、挡风板、转向系统、车厢等部件和总成,车架承受着各种力和力矩,受力大,且工作状态比较复杂,无法用简单的数学方法进行准确的分析计算,尤其是在车辆超载、路况不好的情况下。目前主要靠经验设计,再用路试的方法进行验证,设计过程效率低下,设计周期长。

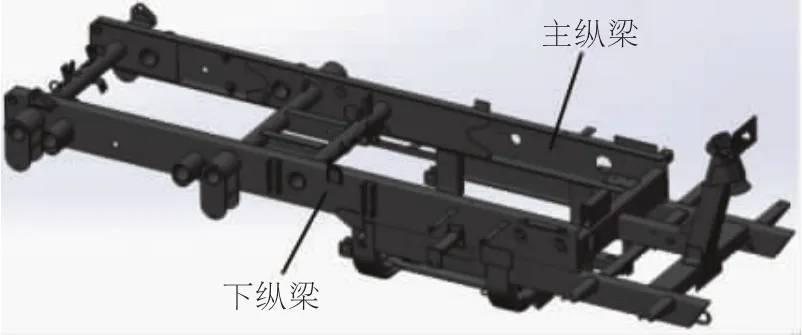

笔者应用SolidWorks三维建模软件建立TYP-1750D型农用三轮汽车整车模型和车架结构模型[1],如图1和图2所示,并对整车系统空间布局进行结构优化。

经车架强度、刚度静态受力分析后,提出了设计优化方案。

图1 三轮汽车整车三维模型

图2 三轮汽车车架结构模型

2 车架结构

为减轻质量,该农用三轮汽车车架主纵梁采用大型压力机冲压、冲孔形成C形钢式结构,材料为Q235,左右结构基本对称。

3 车架受力分析

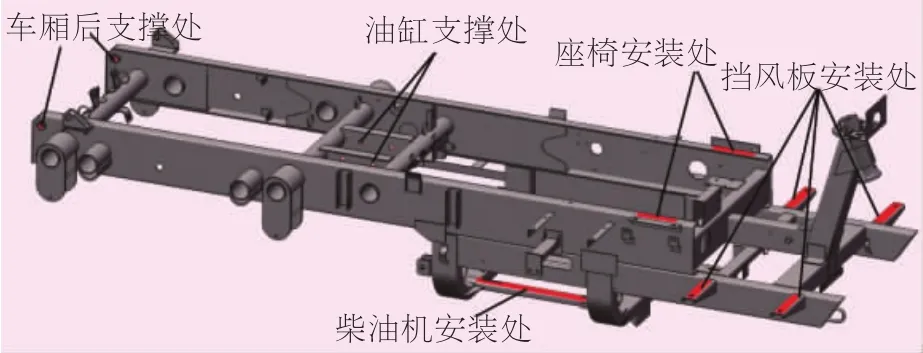

主纵梁上固定座椅、车厢、后桥及液压油缸等部件,为主要受力部位。下纵梁固定挡风板及间接固定柴油机等部件,为次要受力部位。笔者以GB/T 23931—2009《三轮汽车 试验方法》[2]和 JB/T 50096—1997《三轮农用运输车 可靠性考核评定方法(内部使用)》为标准[3],按极限情况加载进行分析,车架各受力部位如图3所示[4]。

图3 三轮汽车车架受力部位分析

车架座椅安装处、挡风板安装处受力方向竖直向下,大小分别为1 700 N和400 N,即乘员2人体重加座椅自重。柴油机安装处受力为柴油机自重,方向竖直向下,大小为2 250 N。车厢可以分解为车厢后支撑和油缸支撑处的受力。

根据车厢工作时车架受力情况可知,车厢平放时车架受到均布载荷,均布于主纵梁,受力状况较好。车厢升起时,液压油缸顶起,车架受力复杂,为三点支撑受力状态,受力分析如图4所示。车厢升起最大倾角不小于45°,但实际情况是在45°时货物已全部倒出,车架受力已很小,因此假设在车厢升起30°但货物不倒出这种极限工作状况下进行车架受力分析[5]。该位置时,分析车厢受力,得出受力封闭三角形,如图5所示。

图4 车厢升起时受力分析

图5 受力封闭三角形

由正弦定理可得:

式中:G为车厢自重,G=23 000N;F1为车厢后支撑处受力,计算得F1=6 164 N;F2为车厢油缸支撑处受力,计算得F2=20 622 N。

根据力的相互关系,车架受力分别为-F1,-F2。

车架支撑为三点支撑,即前轮处前叉与2件后轮处板簧垂直于支撑面向上[6]。另外,根据用户调查情况,用户使用过程中,该车实际载重力达20000N,远超设计载重力,因此分析过程中采用4倍设计载重力20 000 N。

4 模型简化

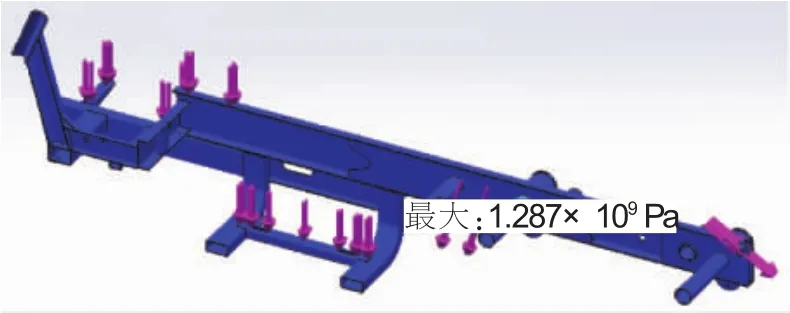

车架模型中油管卡子、线卡、风扇支架、电瓶支架、排挡支架、车头管等零件不影响受力分析,可简化略去[7]。车架基本左右对称,为简化分析过程,取一半进行分析[8]。简化后模型如图6所示。

5 边界条件

图6 三轮汽车车架简化模型

如图7所示的5个面为支撑面,承载总质量,包括车架自身质量。如图8所示红色面为主要受力面,承载车厢、货物、座椅发动机等的重力。

图7 支撑面示意图

图8 受力面示意图

6 静力学有限元分析

6.1 定义

根据实际情况,材料全部采用Q235普通碳素结构钢,零部件连接关系为全局接触方式。对车架进行静态分析,因此车架支撑方式定义为5个支撑面固定[9]。

6.2 施加载荷

根据受力分析情况,将座椅安装处、挡风板安装处、柴油机安装处、车厢安装处受力逐个计算后施加于受力部位[10-11],如图9所示。

图9 施加载荷示意图

6.3 划分网格

对分析单元进行网格划分,如图10所示。

图10 网格划分示意图

6.4 求解应力与应变

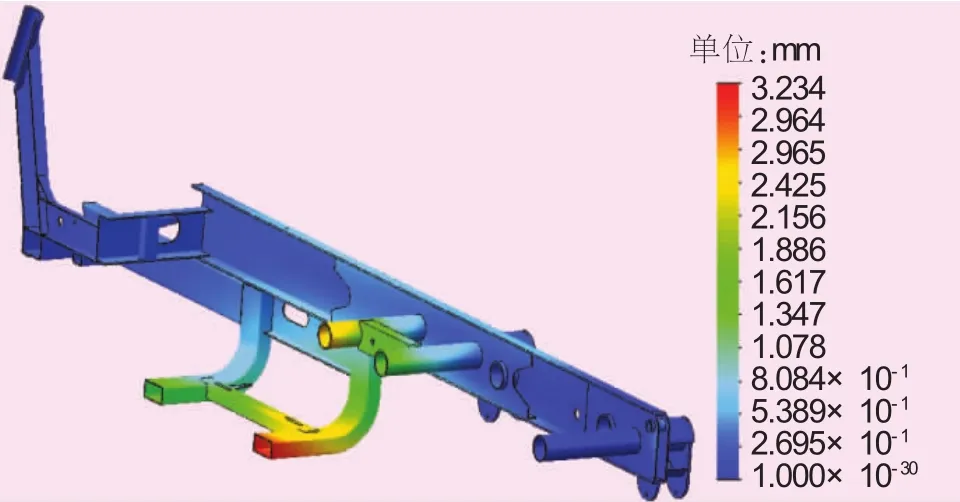

在极限静态压力下,应力、应变分别如图11、图12所示。

图11 应力求解示意图

图12 应变求解示意图

油缸支撑槽钢与车架横梁连接处、车架横梁与主纵梁连接处应力最大,大小都为215.4 MPa,其它部位应力皆小于100 MPa。

最大应变为3.234 mm,出现在柴油机支梁的中间点。其次较大的点在第一根中间横梁的中间位置,大小为2.425 mm,其它部位应变都较小。

7 结论

由应力分析结果可知,车厢承受4倍载重力,升起30°时,油缸支撑槽钢与车架横梁连接处应力最大,为薄弱点,但仍小于材料的最大屈服强度(220.6 MPa)。该车架的设计在强度方面能满足静态、极限情况下车辆的使用要求。

为保证车辆使用安全,避免车架在重载、循环应力和应变的作用下,薄弱点出现积累损伤而发生断裂,建议加长薄弱点焊缝焊脚长度,加强焊接质量控制,保证焊缝质量。

整车在极限重载情况下,油缸支撑槽钢受力大,车架发生对称且向中间扭曲,引起弹性变形,在柴油机支梁中间点发生的位移量较大,与应变分析结果相符合。

[1] 罗阿妮,张桐鸣,刘贺平,等.机械行业三维建模技术综述[J].机械制造,2010,48( 10):1-4.

[2] 三轮汽车试验方法:GB/T23931—2009[S].

[3] 三轮农用运输车 可靠性考核评定方法(内部使用):JB/T 50096—1997[S].

[4] 王得刚,李朝峰,李鹤,等.基于HyperMesh的车身模态分析[J].机械制造,2008,46( 6):4-6.

[5] 姜勇,战凯.铰接式自卸车车架力学建模及有限元强度分析[J].机械制造,2014,52( 8):50-53.

[6] 许路,苏铁熊,侯军海,等.车辆油气悬架性能研究及现状分析[J].汽车零部件,2011( 8):87-88.

[7] 邵超城,刘强,龙飞永.纯电动汽车车架设计及有限元分析[J].机械设计与制造,2011( 8):39-41.

[8] 黄超群,来飞.重型货车车架模态分析与试验研究[J].山东交通学院学报,2011,19( 1):1-4.

[9] 冯国胜.客车车身结构的有限元分析[J].机械工程学报,1999,35( 1):92-95.

[10]陈龙,王锦雯,薛念文,等.农用三轮运输车车架强度分析及节材研究[J].农业工程学报,1999,15( 2):134-138.

[11]魏英俊,李翔晟.摩托车车架振动模态测试与有限元法计算[J].中南林学院学报,2003,23( 4):78-81.

Three-dimensional model of tricar wasestablished by SolidWorks software to conduct the finite element analysisof welded chassis.Through stressand strain analysisof thechassisunder thelimit static load,it is confirmed that the chassis can meet the operating requirements.At the same time,it is found that the local stressof theframeisclosetotheyield strength of thematerial,which will providethebasisfor thequality control and optimization of theweak spotsin weldingprocessof thechassis.

Chassis;Computer;Finite Element;Static Analysis

TH123;U270.32

A

1672-0555(2017)03-040-04

2017年4月

张永伟(1988—),男,本科,助理工程师,主要从事机械设计和车辆工程研发工作

(编辑:启 德)