基于精益生产的生产线效率提升方法研究

□王 晶

中国电子科技集团公司 第38研究所 合肥 230088

基于精益生产的生产线效率提升方法研究

□王 晶

中国电子科技集团公司 第38研究所 合肥 230088

随着市场需求量不断增加,某新体制雷达数字阵列模块组件生产线出现生产能力不足问题。运用精益生产相关技术和方法,在生产现场进行优化和改善,提高了生产线产能,同时获得了精益生产的实践经验。

精益生产;生产线;效率

精益生产方式是一种消除浪费、降低成本、提高效率和增强核心竞争力的生产方式[1]。自二战结束以后,以丰田生产方式为代表的精益生产方式,带领日本汽车工业赶上并超越了美国,取得了骄人的业绩[2]。从20世纪80年代起,精益生产方式在汽车行业得到了广泛运用,而在一些国防装备的科研项目上则应用得不多。笔者以某新体制雷达数字阵列模块(DAM)组件生产线为研究对象,运用精益生产方式来提高生产线的生产能力。

1 现状分析

DAM组件是新体制雷达的心脏,是提升我国现代国防水平的重要装备。根据战术需求,通常一台新体制雷达装备几十、成百甚至上千件DAM组件。在未来一段时间内,DAM组件的需求数量呈跳跃式递增,依据目前市场订单预测,到2020年,市场年需求DAM组件达10 000件以上。

DAM组件生产过程中,在铝制壳体上要进行多层印制电路板与微波元器件的电子装联,实现过程非常复杂。

由于壳体空间小,电子装联主要依靠手工操作,而且前后工序的装配干涉严重,不能进行并行作业,生产效率低。现行DAM组件生产线的生产能力难以满足生产计划需求,生产线通常需要延长工作时间才能完成当日的计划任务,最终导致生产员工怨言多,生产人员流动较频繁,增加了企业的管理难度。由产能不足问题形成的恶性循环日益凸显,企业迫切需要提升DAM组件生产线的效率。

对DAM组件生产线进行现场调研和问题分析,造成上述状况的主要原因如下。

(1)工序作业不均衡,生产流程不顺畅。DAM组件生产线共设置12道电子装联工序,各工序作业负荷不均衡,最高作业时间和最低作业时间的工序时间差达10.35 min,生产线平衡率低,直接导致生产效率低,产品不能按时流转到下道工序。

(2)缺乏标准作业指导书,产品装焊一致性不高。生产线缺少标准化作业指导书,生产人员按照自身习惯进行生产作业,不同生产人员间的作业方式不一致,产品装焊后存在质量差异。部分作业内容需要二次返工,导致整体作业速度放缓。

(3)推动式物料配送,物流流动效率低。配发的物料与生产现场需求不一致,采用计划管控的推动式供货,生产线一旦出现计划调整或生产异常,大批物料堆积现场,物料流动性差,物流响应速度慢,影响生产线的生产效率。

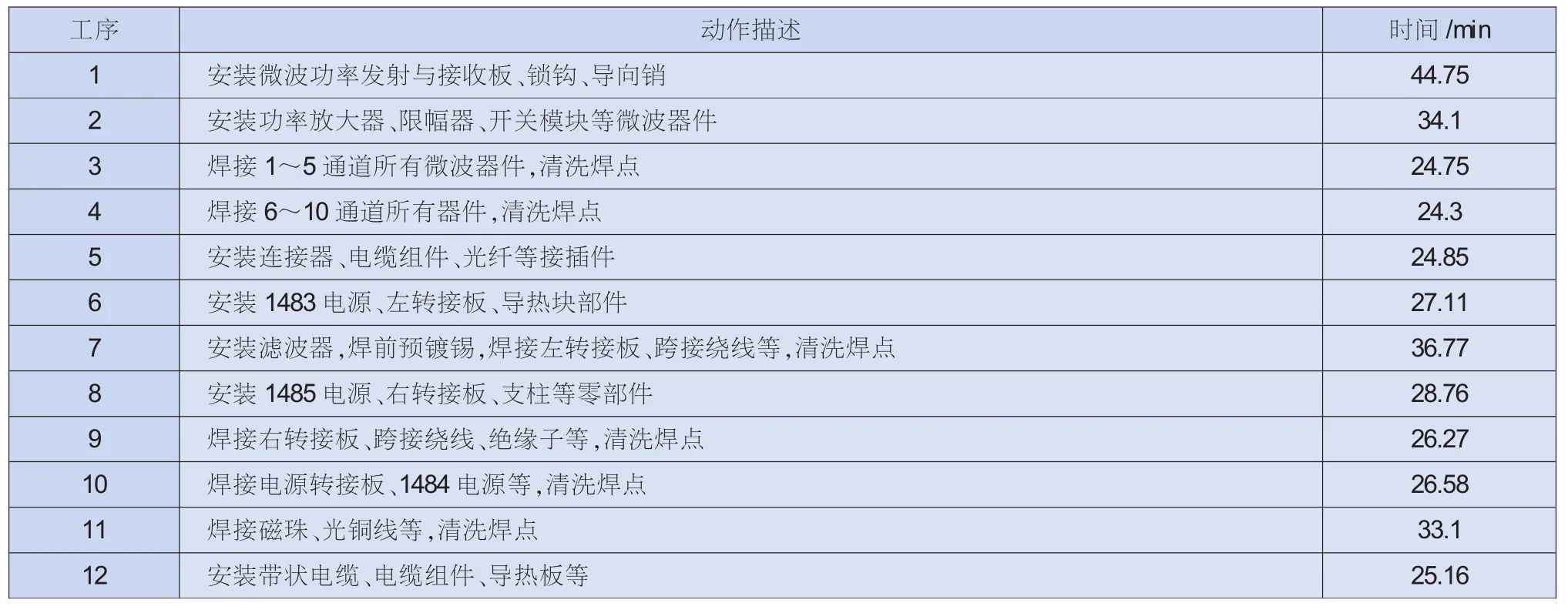

针对以上原因,结合DAM组件生产线的现场实际数据及装配工艺资料等信息,整理成生产线改善前的各项数据资料,见表1。运用精益生产方式的工具和方法,对DAM组件生产线进行优化和改善,解决生产线难题。

表1 DAM组件生产线工序数据

2 生产线平衡改善方法的应用

生产线平衡是对生产的全部工序进行平均化,调整各工序作业负荷,以使各作业时间尽可能相近。在流水线生产作业中,决定生产线作业周期的工序时间只有一个,即最长工序时间,也就是瓶颈时间。当一个流水线上各个工序的作业时间不一致时,瓶颈工序以外的工序就会产生空闲时间,即等待。等待除了造成无谓的工时损失外,还造成大量的在制品堆积,严重的还会造成生产线中止,直接影响生产效率[3-5]。为解决以上问题,就必须使各工序的作业时间平均化,进而使生产线能顺畅运转。

2.1 生产线平衡分析

进行生产线平衡分析,可以达到以下效果。

(1)缩短每道工序的作业时间,提高单位时间的产量。

(2)减少工序之间的预准备时间。

(3)消除生产线中的瓶颈、不均衡等现象。

(4)改善制造的方法,使生产具备柔性。

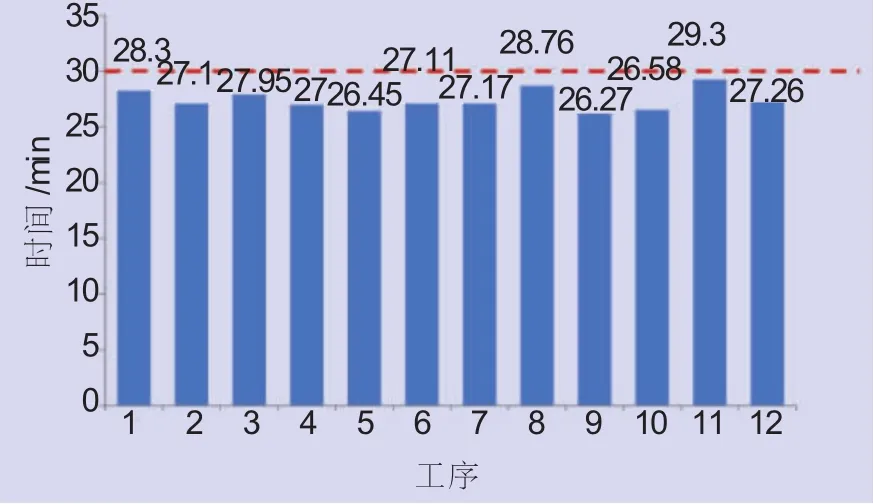

改善前的DAM组件生产线工序作业时间分布如图1所示。

图1改善前各工序作业时间分布

从图1数据可以看出,工序1的作业时间为44.75 min,是整个生产线的最长作业时间,工序1是瓶颈工序,瓶颈工序决定了整条生产线的周期时间。工序2、工序7和工序11的作业时间同样超过节拍时间(30 min),所以降缩短序1、工序2、工序7和工序11的作业时间,可提高该条生产线的平衡率,对提高整条线的产能和效率至关重要。

平衡率=各工序时间总和/(最长作业时间×总工序数)=356.5/(44.75×12)=66.39%

损失率=1-平衡率=1-66.39%=33.61%

四个工序作业时间大于节拍时间,所以DAM组件生产线存在较大的改善空间。

2.2 改善方案的研究及应用

对生产线平衡进行改善时,采用取消、合并、重排、简化( ECRS)原则进行作业分析[6-7]。

对于耗时较长的工序,采取的措施如下。

(1)分割作业,移一部分作业到耗时较短的工序。

(2)利用新工艺、工具或机械,改善作业,缩短工时。

(3)取消多余的工序、操作和动作。

(4)提高生产人员的操作效率。

对于耗时较短的作业,可以采取的措施如下。

(1)分割作业,填充到其它耗时短的工序。

(2)接收一部分耗时长的工序。

(3)将耗时短的工序合并。

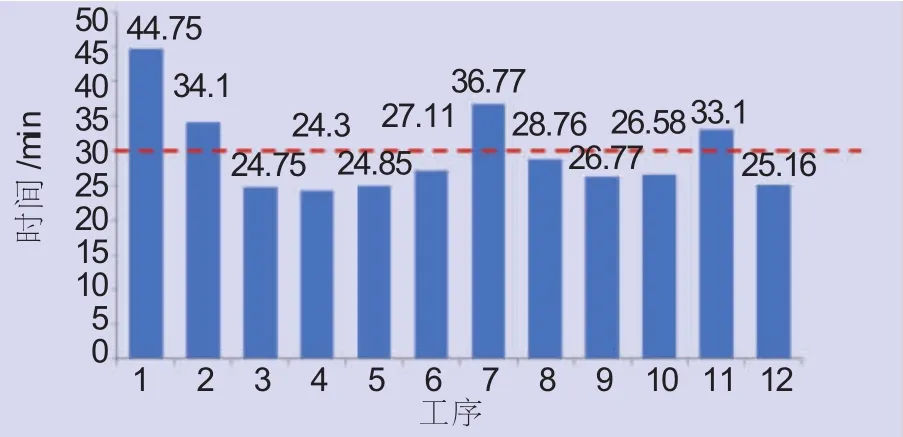

采用上述改善方法,对流水线进行了作业改善,将瓶颈工序进行了拆分、取消和效率提升,结果见表2。

表2 DAM组件生产线平衡改善

DAM组件生产线进行了多次精益改善,利用秒表对改善后的工序进行二次测时,各工序作业时间分布如图2所示。

平衡率=329.25/(29.3×12)=93.64%

损失率=1-93.64%=6.36%

经过精益改善,DAM组件生产线平衡率由66.39%提升到93.64%,生产线平衡率得到了极大提升,生产线产能也得到了大幅度提高。

图2 改善后各工序作业时间分布

生产线每班增加产能=生产时间/改善后节拍的时间-生产时间/改善前节拍时间=7.5×60/30-7.5×60/44.75=4.94台。

3 建立作业标准

经过生产线平衡分析和改善后,DAM组件生产线的产出效率得到有效提升。要保障改善后的产出效率稳定,需要建立作业标准化来维持改善的成果。标准化作业是持续改进与保持流程稳定性的基础,任何作业在尚未制定标准之前,不可能达到真正的改进[8]。

作业标准化是将生产人员在生产过程中的作业步骤、内容、方法、注意事项及质量标准,通过文件的形式加以固化和保存,可规范生产人员的操作方法和作业顺序。建立作业标准能减小生产线生产人员发生丢漏、误装、损坏等对生产线整体运作效率产生的影响,大大提高生产效率,同时也稳定产品质量。

制定的DAM组件装焊作业顺序与作业标准如图3所示。将生产人员的标准作业时间和装配顺序加以规定,DAM组件装焊过程中的质量控制要求、工艺要求和安全操作要求与生产人员的操作步骤相结合,采用图片与文字相结合的方式,标注出作业要领、使用工具和辅助材料,能进一步指导生产线作业人员合理化作业,稳定生产线的整体产出效率。

根据DAM组件在线质检数据统计,改善后DAM组件单条生产线效率稳定在每天15件,建立作业标准以后,装焊后的产品质量得到了较大提高,DAM组件一次交检合格率≥97.5%。

4 建立后补充领料方式

图3 DAM装焊作业顺序与作业标准

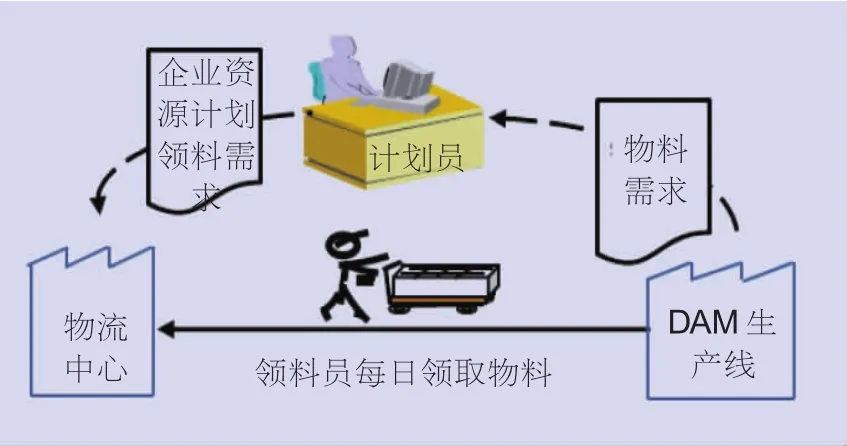

物流作为连接各生产环节的纽带,物流系统的效率间接影响到整个生产系统的效率。DAM组件生产线前期的物料供应是推动式的物流配送机制,领料信息由计划员依据先前生产计划触发,工序与仓库之间缺乏及时响应,生产物流流转不畅,导致在制品库存积累增加,生产流程中存在大量浪费,严重影响生产效率[9-10]。

DAM生产线建立的后补充领料方式如图4所示,根据生产线物料的实际消耗情况,将物料需求转化成物料配送信息。

图4 DAM生产线后补充领料方式

DAM生产线物料负责人根据生产线的物料使用情况,适时发出物料需求,车间计划员根据生产线的节拍,将物料需求分解成每日需求量,在企业资源计划系统内触发需要的物料信息。物流部门收到物料需求信息后,进行合理调度,将物料按每日需求量齐套、分包、配发,生产线定时、定量领取必要物料。这样实现了物料准时化供应,解决了推式配送物料在生产线的堆积问题,提高了生产的物料管理配发效率。后工序拉动物流配送物料机制,减少了在制品的堆积,实现了生产快速响应,提高了生产效率,同时减少了浪费。

5 结束语

在完成生产线平衡、作业标准化、后补充领料机制等精益改善后,DAM组件生产线精益化水平已有显著提升。后续将建立一套完善的精益生产点检制度和改善成果维护机制,维持精益改善成果,确保生产线精益化水平不断提升。经过实践证明,精益生产提供了一套改善思路,在不过多依赖场地、人员和设备等硬件投入的前提下,使生产效率提高,产品质量提升,并降低企业成本,改善企业运行效率,为企业管理提供新的思路。

[1] 门田安弘.新丰田生产方式[M].王瑞珠,李莹,译.3版.保定:河北大学出版社,2008:21-37,72-84,276-336.

[2] 齐二石.生产与运作管理教程[M].北京:清华大学出版社,2006:103-124.

[3] 郭伏,张国民.工作研究在流水线平整中的应用[J].工业工程与管理,2005( 2):120-124.

[4] 章桥新,平恩贤,王龙.基于控制图法的生产线平衡方法研究[J].机械制造,2011,49( 5):79-82.

[5] 樊迅,阚树林,边潇.电抗器装配生产线的作业分析与平衡研究[J].机械制造,2011,49( 1):83-86.

[6] 蔺宇,郭洁.基于JIT的流水线生产效率提升方法研究[ J].工业工程与管理,2012,17( 3):124-128.

[7] 陈仲恺,周炳海.基于精益理念的汽车门板生产线规划[J].机械制造,2015,53( 6):53-57.

[8] 李军,张勇.方法研究在G公司作业标准制定中的应用[J].工业工程与管理,2010,15( 6):137-142.

[9] 王秀梅.企业精益生产的信息化再造[J].机械制造,2010,48( 11) :56-58.

[10]王醒雷.精益思想在HP系列磨煤机生产制造中的应用[J].装备机械,2009( 2):10-15.

Asthemarket demand continuestoincrease,production under-capacity appeared in theproduction line for a new systemof radar digital array module.Correlation techniques and methods of lean production wereused tooptimizeand improvetheproduction sitetoboost theproductivecapacity of theproduction linewhile practical experienceof lean production wasachieved.

Lean Production ;Production Line ;Efficiency

TH162

A

1672-0555(2017)03-025-05

2017年2月

王晶(1976—),男,本科,高级工程师,主要从事雷达产品加工工艺研究与精益生产管理工作

(编辑:小 前)