双金属复合铸造工艺在压缩机机架开发中的应用

□刘轩彤 □沈建芳 □褚 瑾

上海日立电器有限公司 上海 201206

双金属复合铸造工艺在压缩机机架开发中的应用

□刘轩彤 □沈建芳 □褚 瑾

上海日立电器有限公司 上海 201206

采用复合重力铸造工艺制备了碳钢-球墨铸铁双金属复合材料机架,确定了复合重力铸造的工艺参数。通过熔合区材料力学性能测试、金相分析等技术手段,测试了机架在剪切力下的力学性能,并观察得到双金属铸件界面组织特征。结果表明两种材料形成良好的冶金结合,能够满足机架在应用中的强度要求。

碳钢;球墨铸铁;压缩机;铸造

1 研究背景

随着科技的不断进步与人们生活水平的提高,家用空调产品已经成为生活中不可缺少的家电产品。空调压缩机作为空调系统的核心,业界对其性能与噪声方面的要求越来越高。传统压缩机上缸盖与壳体在通过点焊接获得机架时因受热变形的影响,曲轴孔、壳体和电动机定子三者之间的同轴度不能较好地保持,造成运转时电动机气隙不均匀,电磁力作用在定转子的气隙中产生旋转力波和脉动力波,使定子产生振动。辐射形成的电磁声是产生较大噪声振动的主要原因之一[1]。根据相关标准规定,以等效A声级计量,居民住宅区昼间噪声不得超过50 dB,夜间噪声不得超过40 dB[2],而现在压缩机的噪声水平维持在50.5~65 dB范围内,可见有必要开发一种上缸盖与壳体不通过焊接而获得机架的工艺方法,一次装夹通过加工精度保证三者之间的同轴度,使电动机定转子间的气隙均匀化,从而降低压缩机运转时的振动噪声。

综合国内外研究情况,通过双金属复合工艺,使用两种不同材料生产一体型零部件是一种既经济又便捷的方法,将金属液浇铸到预制好的另一种金属上,通过不同金属间原子扩散形成连续金属熔合区,使两种物理、化学、力学性能不同的金属在界面上实现冶金结合。一般来说,双金属可以是铝和低碳钢[3]、铝和铜[4]、铝和镁[5]、灰口铸铁和铜[6]等,主要应用于零部件综合性能要求较高的汽车刹车毂[7]、轧机轧辊[8]、输送管道[9]等领域。笔者从压缩机机架的实际情况出发,对球墨铸铁和碳钢双金属一体型机架的铸造工艺与复合界面的特征、界面组织及其力学性能进行了研究。

2 试验方法

压缩机壳体有一定的耐压要求,因此外层壳体材料选用外径117 mm、厚度5 mm的20号无缝钢圈,上缸盖材料采用FCD550球墨铸铁,球墨铸铁与碳钢成分见表1。采用固液热熔方法试制机架时,需要保证在接触界面产生有效的冶金结合,这就要求固体表面温度达到材料固相线以上。研究显示[10],如果碳钢吸收的熔化潜热达到完全熔化所需要热量的20%,固液接触界面即可实现完全冶金结合。因此,为保证浇铸时钢圈具有足够的热量,需要对20号碳钢在马弗炉内进行预热。在空气介质温度高于500℃时,钢圈会被氧化,表面脱碳严重,氧化层严重阻碍双金属的熔合。根据文献[11]介绍,工业生产中常使用硼砂、硼酸、氯化物等作为防护剂,其中无水硼砂有助熔的作用,作为最常用的钢铁防氧化剂使用,其防护原理为在878℃熔融成玻璃状黏稠液体保护膜,保护工件表面,而且能使工件表面已有的氧化物熔于熔融态硼砂中,产生硼酸的复盐,浇铸铁水时会自行剥落并上浮。可见,预热温度的控制对熔合区的形成至关重要:温度过低,原子能量不足,扩散能力差;温度过高,造成防氧化剂失效,材料表面生成氧化层阻碍扩散进行。试制中所使用的马弗炉温度上限1 000℃,同时考虑到K型热电偶的测量误差,试制预热定在900~950℃,结合金相图,此温度下钢圈组织为完全奥氏体,温度达到后保温1 h,使奥氏体均匀化。涂抹硼砂之前需要将钢圈表面清理干净,否则钢圈上的杂质会阻碍两种金属的熔合。

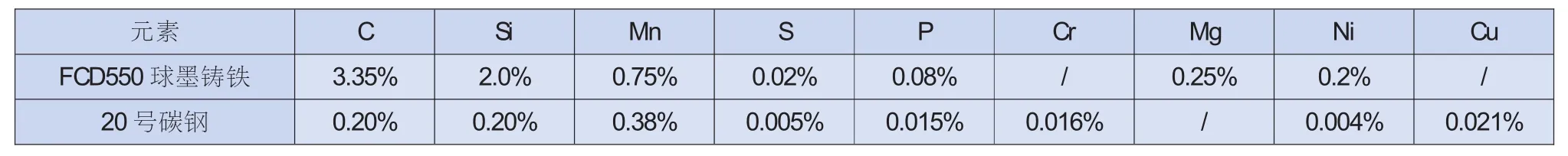

表1 球墨铸铁与20号碳钢成分

球墨铸铁铁水在立式合模浇铸机线上浇铸完成,浇铸温度约为1 360℃。图1所示为一体化机架的铸造工艺示意图。将预热完毕的钢圈放入覆膜砂烧制而成的壳型中,盖好上端盖,随后将壳型整体放入黏土砂制成的砂箱中,从预留在上端盖上的浇铸口完成铁水浇铸,以保证浇铸速率与均匀性。浇铸完毕后,砂箱在空气中缓慢冷却一段时间,为保证铸件圆度,不进行滚筒落砂,而由人工打破砂箱将铸件取出。用喷砂处理去除表面氧化层后,采用英斯特朗3382万能试验机测试机架力学性能。线切割后抛光获得熔合区截面,采用徕卡DMI 5000M金相显微镜观察双金属熔合区的界面形态与结构。

图1 一体化机架铸造工艺图

3 试验结果及分析

3.1 机架力学性能分析

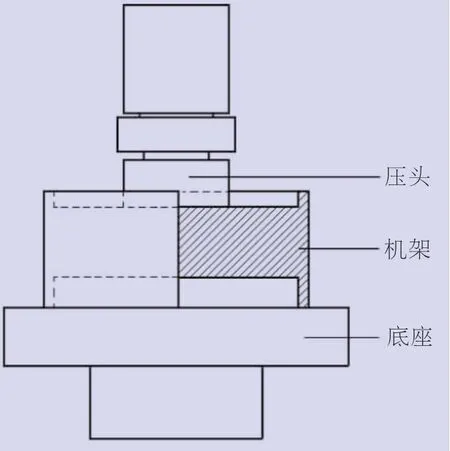

为测试熔合区力学性能,采用对上缸盖施加压力的方式判断切应力强度。将机架曲轴孔突起部分切掉,保持上缸盖悬空,将其整体放置在万能试验机上,从反面,即气缸平面施加压力进行测试,设备及装夹如图2所示。

图2 力学性能测试示意图

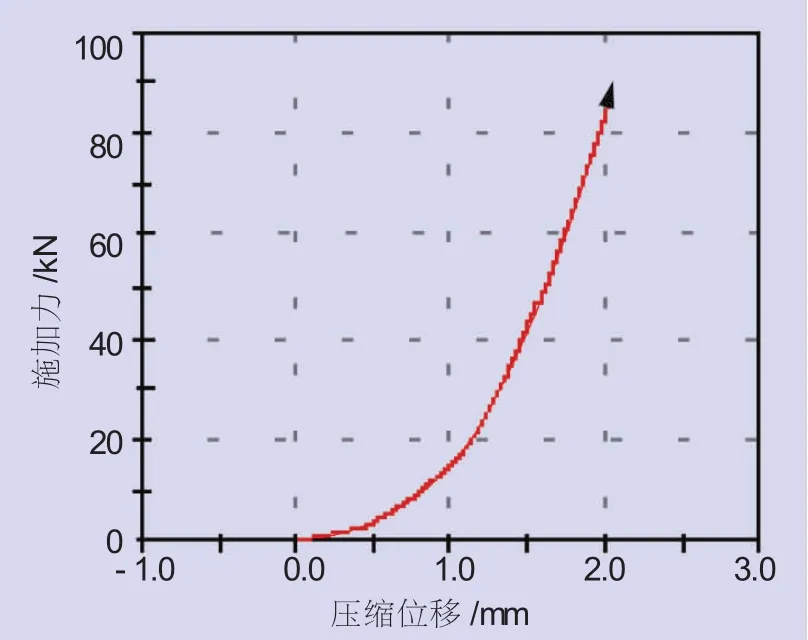

万能试验机的最大压力为100 kN,为保护设备,测试时将施加力上限设置为90 kN,当压力达到此值时机器自动停机。图3为力学测试结果,压力在20 kN以下时呈抛物线状,原因为压头与机架间有若干毛刺或突起,两者没有充分接触,压力逐渐增大后将这些突起压平,此过程中压头遇到的阻力小,下降行程较大,造成压缩位移变化率大;当压力到达20 kN后,压头与机架充分接触,机架此时完整承受压头压力,发生完全弹性变形,压缩位移与压缩载荷呈直线关系;当压力到达预设值时,机器停机。测试过程中机架仅发生弹性变形,上缸盖和壳体没有发生塑性变形,更没有脱落,因此认为机架的力学强度较好。

图3 力学性能测试结果

3.2 球墨铸铁-钢金相组织分析

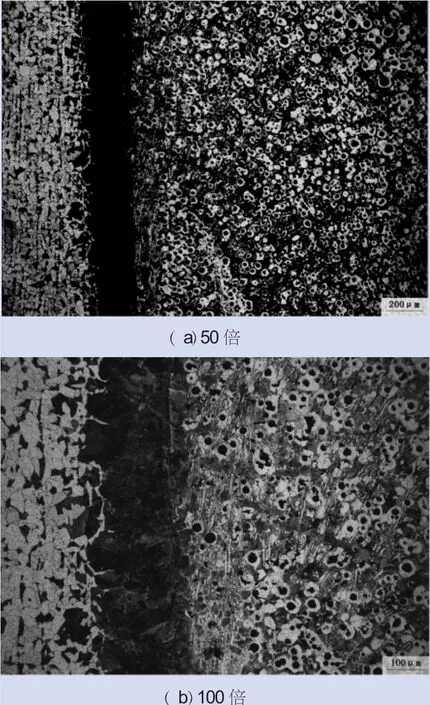

球墨铸铁与钢未腐蚀之前的熔合区金相组织如图4所示,中间细线为两种材料的分界线,将左右分成不同区域。线左边部分为20号碳钢壳体,右边部分为球墨铸铁上缸盖,黑色点状物为石墨球。显微下两组织界面较平直地相互熔合为一体,未观察到裂纹或间隔。

图4 球墨铸铁和钢未腐蚀前熔合区金相组织(50倍)

碳对球墨铸铁铸造性能和球化效果有较大影响,含碳量高,析出的石墨数量多,圆整度增加。图5展示了近熔合区和远离熔合区的球墨铸铁金相组织,由于大部分碳元素在凝固时扩散至熔合区形成珠光体,因此靠近熔合区的球墨铸铁组织中石墨球数量较少,圆整度较差。

图5 球墨铸铁金相组织

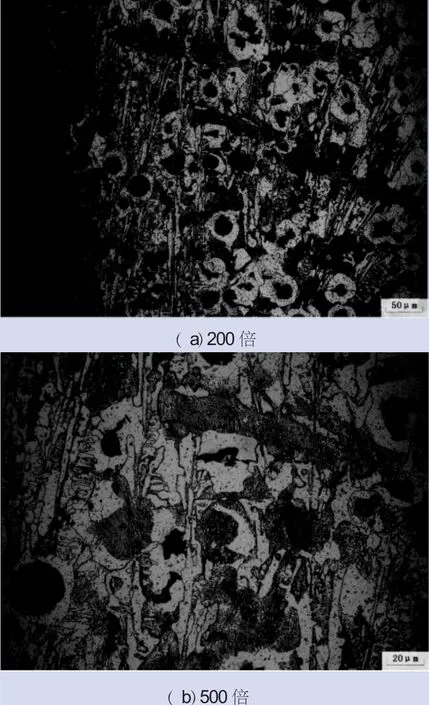

使用经酒精稀释的硝酸溶液对打磨好的材料进行腐蚀,铸件不同组织对硝酸的反应速率不一,相邻的晶界能够显示出来。图6为酒精硝酸溶液腐蚀后的熔合区金相组织。在双金属的碳原子扩散及热量转移影响下,两种金属在界面处产生了不同组织的熔合及扩散层,其中中间黑色部分为宽度约200 μm的珠光体组织,该组织形成机理为:钢圈在900℃预热下,组织全部转变为碳元素溶入γ-铁中所形成的固溶体,即奥氏体;铁素体的溶碳能力比奥氏体小很多,奥氏体最大溶碳量为2.11%(1 148℃),而铁素体的最大溶碳量为0.021 8%(727℃)。结合金相图,预热温度必须高于平衡状态奥氏体固相线,使碳原子能够自由扩散至奥氏体内;在该温度附近,铁原子难以扩散,而碳原子有足够的能量进行长程扩散,当铁液接触钢圈内壁后,其带来的热量进一步增强碳原子的扩散能力;另一方面,由于在砂箱内冷却,铸件整体保温效果较好,碳原子扩散时间得到保证,因此含碳量较高的铸铁内碳原子逐渐沿着钢圈表面扩散至内部;随着温度下降,过冷奥氏体冷却到非平衡状态渗碳体固相线温度,发生共析分解,转变为铁素体与渗碳体有机结合的层片状珠光体组织。扩散区左侧大片白色组织为铁素体,其内部弥散分布的灰色组织为珠光体,为典型的20号碳钢。奥氏体冷却至非平衡状态下奥氏体固相线温度时,铁素体开始析出,随着温度降低,该过程持续进行,直到温度降至非平衡状态下渗碳体固相线后,具有共析成分的奥氏体开始转变为珠光体。由于铸件随砂箱冷却,温度降低较慢,因此没有生成含有索氏体、托氏体及贝氏体的组织。扩散区右侧为白色铁素体包围的内部为球形石墨的球墨铸铁。

图6 球墨铸铁和钢腐蚀后熔合区金相组织

图7展示了熔合区右侧的球墨铸铁组织,白色细条状组织为铸铁激冷生成的渗碳体白口组织,其余白色块状组织为铁素体,中间可见层片状灰色珠光体组织,黑色球状及蠕虫状组织为石墨。图8为球墨铸铁共晶阶段动力学曲线[12],其中曲线1和1’为石墨析出开始和结束线,2和2’为碳化铁析出开始和结束线,3和3’为碳化铁慢冷时分解开始和结束线。当冷却速度较小时(v1),可见其与曲线1和1’有两个交点,即石墨能够析出并长大,一般在砂箱内的冷却速度不可能接近v1,实际生产的冷却速度在v2与v3之间时,不经过石墨析出线,而是与曲线2和2’相交,即渗碳体碳化铁会析出。铁水浇入后,即便钢圈进行高温预热,接触后也相当于对铁水进行激冷,使铸件表面形成断口,形貌呈白色,组织主要为渗碳体的冷硬层。同时,碳原子扩散至熔合区后,靠近熔合区的球墨铸铁组织碳含量降低,当碳残余量低于石墨球化所需要的临界值后,会发生球化衰退,金相组织为少量厚片状或团状石墨。随着后续传热速度降低,铸件内部靠近基体侧石墨析出量逐渐增加,球墨形态较为完整。

图7 熔合区右侧球墨铸铁金相组织

图8 球墨铸铁共晶阶段动力学曲线

4 结论

笔者研究了一种上缸盖与壳体不通过焊接而获得机架的铸造工艺方法,浇铸试验验证了热熔理论对于铸铁与钢在压缩机机架开发中应用的可能性。根据对球墨铸铁与20号钢熔合区的金相组织观察分析,同时结合力学试验结果,得出结论。

(1)球墨铸铁与20号碳钢的双金属间形成了过渡层与扩散层,获得了良好的冶金结合。

(2)涂抹硼砂防止氧化措施较为有效,能够保证在浇铸前钢表面不形成氧化层,不会阻碍双金属熔合形成互熔区。

(3)熔合区内碳原子由高浓度的铸铁扩散至低浓度的钢中,形成铁素体与渗碳体交错的珠光体组织,该组织力学性能较好,熔合区达到了冶金结合。

(4)熔合区部分区域出现了渗碳体白口组织,该组织硬度较高,后续可能需要采用热处理工艺改善加工性能。

[1] 魏君泰.空调压缩机降噪研究[D].天津:天津大学,2012

[2] 民用建筑隔声设计规范:GBJ118—1988[S].

[3] 费铸铭,胡文彬,张国定,等.铝基复合材料镶嵌铸造工艺[J].中国有色金属学报,1996,6( 4):78-82.

[4] 张红安,陈刚.铜/铝复合材料的固-液复合法制备及其界面结合机理[J].中国有色金属学报,2008,18( 3):414-420.

[5]PAPISK JM,LOFFLER JF,UGGOWITZER PJ.Interface Formation between Liquid andSolid Mg Alloys-An Approach to Continuously Metallurgic Joining of Magnesium Parts[J].Materials Scienceand Engineering:A,2010,527( 9):2274-2279.

[6]HEJAZI M M,DIVANDARI M,TAGHADDOSE.Effect of Copper Insert on the Microstructure of Gray Iron Produced viaLost FoamCasting[J].Materials&Design,2009,30( 4) :1085-1092.

[7] 陈忠士,傅高升,程超增,等.双金属汽车刹车毂复合铸造工艺的研究[J].铸造,2012,61( 1):101-104,108.

[8] 冯明杰,王恩刚,王俊刚,等.W9Mo3Cr4V/45钢复合轧辊的液-固结合界面[J].钢铁研究学报,2008,20(9):36-41.

[9] 涂小慧,苏俊义,袁军平,等.双金属复合铸造工艺的研究[J].铸造技术,2000( 6):30-31.

[10]张军.双金属复合铸造工艺的研究[D].郑州:郑州大学,2006.

[11]黄建洪.钢铁零件在氧化气氛中加热的防护[J].热处理,2009,24( 5):55-58.

[12]中国机械工程学会铸造分会.铸造手册:1铸铁[M].2版.北京:机械工业出版社,2003.

Compound gravity casting technology was used to produce the frame with bimetallic composite materials i.e.carbon steel and ductile iron,and the processing parameters of compound gravity casting were determined.The mechanical properties of the frame under shear force were tested by means of mechanical properties test and metallographic analysis of the fusion zone.The structure characteristics of the bimetallic castinginterfacewereobtained viaobservation.Theresultsshow that thetwomaterialsformagood metallurgical bondingand can meet thestrength requirementsof theframein theapplication.

Carbon Steel;Ductile Iron;Compressor;Casting

TH122;TG249.9

A

1672-0555(2017)03-005-05

2017年3月

刘轩彤(1986—),男,博士,工程师,主要从事铸造研究工作

(编辑:启 德)