基于WITNESS生物质田间收获系统配置研究

马 力,范亚楠,张艳姣,孙跃鹏,李 鑫

(1.东北农业大学工程学院,哈尔滨 150030;2.黑龙江省浓江农场,黑龙江 佳木斯 156335)

基于WITNESS生物质田间收获系统配置研究

马 力1,范亚楠1,张艳姣1,孙跃鹏1,李 鑫2

(1.东北农业大学工程学院,哈尔滨 150030;2.黑龙江省浓江农场,黑龙江 佳木斯 156335)

农作物秸秆田间打捆后收集及运输中存在机器系统配备问题,装载及运载机械配备不合理导致作业成本增加,延误农时。结合生物质秸秆收获作业对装载机及运输机械作业时间实地测量数据,将工业工程方法应用于分析装载与运载机械联合作业关系,建立作业时间和成本数学模型,获得理论可选方案。应用WINESS仿真软件分别对4种配备方案作建模与仿真分析,得出中小型农场采用2辆装载和1辆运载机械且装载机跟行方案时农场收获运输成本最低。可为田间生物质收获机器系统配备提供理论依据。

生物质收获;系统配置;系统仿真;WITNESS

农作物秸秆从农业废弃物转变成重要生物质资源,秸秆资源综合利用规划为“五化”技术工程(能源化、饲料化、肥料化、原料化和基料化)[1]。

典型生物质秸秆收获、运输、储存技术路线为:收获后用圆捆或方捆打捆机打捆、装载、运输、堆垛或直接散装存储[2]。其中,法国库恩公司生产的VB2190系列圆捆打捆机打捆直径高达1.85 m,作业幅宽2.3 m,生产效率较高。方捆打捆机相对圆捆打捆机,技术和结构更复杂,但压制草捆密实度更高,捆型更整齐,在运输存储过程中不易变形。德国克拉斯生产的QUADRANT系列方捆打捆机作业幅宽可达2.35 m,草捆长度尺寸可调至3 m,可调范围较大,草捆体积达3.6 m3,效率高,捡拾干净。国内内蒙古海拉尔,山东潍坊、曲阜、莱州,河北石家庄、保定,湖北咸宁等地初步形成打捆机制造产业集群,均以生产小方捆、小圆捆、低密度、牵引型产品为主,捡拾幅度0.8~2.4 m,方捆长度可调范围0.3~1.2 m,截面尺寸360 mm×460 mm,圆捆直径范围一般在500~700 mm。

在秸秆捆后运输方面使用拖拉机和卡车。农作物秸秆收获运输成为促进秸秆资源化关键环节。针对生物质外物流(即从田间到收储中心到加工厂物流)研究,国内外学者取得一定成果[3-5]。Webster等结合GIS数据系统分析秸秆田间收获机器系统效率,确定有效收获系统[6-7];Gutesa等针对大型方形生物质捆运输分析,用ExtendSim建立仿真模型[8];Morey等对玉米秸秆物流系统展开研究[9]; Turhollow等研究秸秆收集及物流成本,为确定最佳收集及运储系统提供依据[10-11];马力等建模研究现场收获运输系统,为收获机器系统配备研究提供相关理论依据[12-14]。

以上研究多针对大规模秸秆物流处理,对中小型农场农作物秸秆田间收获及物流运输成本分析较为少见。因此,本研究应用工业工程方法分析装载与运载机械联合作业关系,以运筹学方法建立生物质成捆后收集运输作业时间及成本数学模型,通过分析过程相关数据,应用建模仿真方法研究装载和运载机械配置,引导中小型农场农户理性购机,避免盲目投资。

1 田间草本生物质收获物流描述

1.1 生物质收获物流设备及作业过程描述

草本生物质(秸秆)田间收获过程主要包括草本植物收割或收集,打捆,以及生物质捆装载及运输,作业过程如图1所示[15]。

图1 田间生物质收获物流作业过程Fig.1 Biomassfield harvesting logisticsoperation process

由图1可知,生物质秸秆首先经过收割机割倒(或切断),通过打捆机形成生物质草捆,利用装载机收集装载,运输到仓储中心。

本研究的田间草本生物质收获物流成本,基于假设生物质秸秆已由打捆机打捆,从农场(即田间)经装载机收集运输至仓储地所花费成本。模型中主要作业实体包括装载及运载机械,两个实体作业过程如下:

(1)装载机:文中所讨论装载机为当前中小型农场中常见捡拾装载设备,装载机1次操作1个草捆。装载机作业划分为3个作业单元,即装载机到达草捆,抓起草捆,运行至运输车,卸载,运行至下1个草捆。将装载机工作时间分段:

①行走时间(tw),即装载机从1个生物质捆或运载机械到1个生物质捆往返时间;

②捡拾时间(tg),指装载机到达目标后停下,抓起生物质捆,转向对准运载机械或目标地时间。

③卸载时间(tu), 即装载机将生物质捆放下(或装上运载机械)并转向对准下1个生物质捆时间。

(2)运载机械: 运载机械每次可以装载N0个草捆,满载后将草捆运至距离农场L仓储地,返回作业现场。

1.2 分析模型建立方案

建模分析过程中将装载与运载机械之间作业视为联合作业,应用工业工程方法中联合作业分析法分析,确定运载机械停靠位置、运载机械与装载机间作业布局及两者联合作业流程图[16]。

本文以1辆装载机1辆运载机械方案建模,运载机械作业状态可分为跟行和等待两种情况。等待情况,作业过程中为避免行走路线混乱,应用重心法原理[17],装载机以运载机械为原点,以运载机械到生物质捆距离为半径同心圆范围收集生物质捆作业,作业范围主要由运载机械承载能力确定。

2 生物质田间收获物流成本模型研究

2.1 工作时间设定

2.1.1 装载作业时间

装载1个生物质捆时间设为Tb,可分为以下3部分:

① 抓起1个生物质捆时间(包括调整方向、对准动作及转向),设为tg。

② 放下生物质捆时间(包括调整方向、放下及转向对准下一个目标时间),设为tu。

③ 行走时间(即抓起后行走到放置处时间),设为tw。

其中,tw由生物质捆与运载机械距离以及生物质捆之间距离和装载机速度决定。 装载N0个生物质捆时间设为T1,则

T1—装载机装N0个生物质捆时间

N0—运载机械承载能力

tg—装载机抓起一个生物质捆时间(包括调整方向、对准动作及转向)

tu—装载机放下生物质捆时间(包括调整方向、放下及转向对准下一个目标时)

tw—装载机行走时间(即抓起后行走到放置处时间)

2.1.2 运载作业时间

本文设运载机械最大容量可装N0个生物质捆,运载时间可分为收集生物质捆时间、运输及等待时间。运输时间主要由仓储与农场距离及运载机械速度决定。

T2—运载机械运输时间

L—农场距仓储距离

vu—运载机械空载速度

vL—运载机械满载速度

2.2 运载机械跟行情况

运载机械跟随装载机作业,当运载机械装满后运往仓储地时装载机继续生物质捆收集作业,在运载机械返回前将生物质捆收集于一处。本文假设装载机在运输机械返回前收集生物质捆至N0个时,若运载机械仍未返回则停止收集作业等待运载机械返回。装载机与运载机械作业时间存在如下两种关系:

(1)当T1≥T2时,即运载机械运输时间≤其农场作业时间,则此种作业装载机及运载机械联合作业图如图2所示,装载机行走路线及与运载机械位置情况如图3所示。

图2 装载机和运载机械联合作业(T1≥T2)Fig.2 Cooperative operation processes(T1≥T2)

图3 叉车与运载机械行走路线Fig.3 Layout of stacker and truck in field

由图2可知,装载机跟行运载机械装载作业,在运载机械装满运往仓储地同时装载机继续草捆收集作业,因为T1≥T2当运载机械返回时装载机收集草捆数≤N0。根据装载机与运载机械工作过程和图2得出装载机和运载机械全部作业时间如公式(3)、(9)所示,总成本如公式(12)所示。

其中:

T1—装满运载机械时间

N—生物质捆总数

vf—装载机行走速度

l—生物质草捆间距离

因为运载机械是跟行作业,装载机行走时间tw为在生物质捆之间行走时间,本研究中设生物质捆间距离l相等,则tw亦不变。

其中:

T30—装载剩余生物质捆时间

N1—在T2时间内收集生物质捆数量

柴油机械燃料消耗(L):

其中:

Pe—发动机功率

b—燃料消耗率,通常以每千瓦小时的耗油量表示农机内部发动机燃料消耗率一般为:170~220 g·(kW·h)-1[18],结合实际情况,本文中的装载机和运载机械每千瓦小时的耗油量取196 g·(kW·h)-1。

ρ—柴油密度,通常取0.84 g·mL-1

则,每小时燃油成本为:

其中,Pd为燃料价格,取4.23元·L-1。

设运载机械和装载机操作人员作业时间与机器作业时间相同,则总成本为:

其中:

w1—装载机人员作业成本(元·h-1)

μ1— 装载机租赁费用(元·h-1)

w2—运载机械人员作业成本(元·h-1)

μ2—运载机械租赁费用(元·h-1)

(2)当T1 图4 装载机和运载机械联合作业(T1 此时分两种情况: ①若T2时间内,装载机收集生物质捆数 ②若T2时间内,装载机收集生物质捆数量等于N0后则停下等待运载机械返回,然后再装载运输作业,由此根据图3作业流程可获得装载机及运载机械总作业时间如公式(13)、(16)所示,总成本如公式(17)所示。 装载机总作业时间: 其中: T31—装载机捡拾收集和装载N0个生物质捆时间 在公式(13)中,若装载机收集N0个生物质捆时间 运输车总作业时间为: 总成本为: 2.3 运载机械等待情况 此情况下运载机械在农场装满N0生物质捆时间T1为: t0w—将运载机械装满时装载机行走所用时间 为使作业时间最短,装载机采用分块作业形式,地块面积以生物质捆数量确定,设以分布N0个生物质捆区域划分,以运载机械停靠位置为区域中心,装载机围绕运载机械收集作业。 将第ni(i=1,2,…,N0)个生物质捆与运载机械距离设为li(i=1,2,…,N0),则: 其中: (xt,yt)—为运载机械坐标位置 (xi,yi)—为第ni个生物质捆位置坐标 此种情况下装载机与运载机械作业时间存在如下两种关系: (1)当T1≥T2时,装载机及运载机械联合作业图如图5所示,装载机行走路线及与运载机械位置情况如图6所示。 图5 装载机和运载机械联合作业(T1≥T2)Fig.5 Cooperative operation processes(T1≥T2) 图6 叉车与运载机械行走路线Fig.6 Layout of stacker and truck in field 图5 可知,在运载机械运输期间,装载机收集草捆≤N0,根据装载机械和运载机联合作业关系可得出装载机及运载机械全部作业时间公式如公式(21)、(26)所示,总成本如公式(27)所示。 由于T1≥T2,因此,T2时间内装载机收集生物质捆数量≤N0,则 其中: Tf—装载机总作业时间 T32—装载剩余生物质捆时间 N1—T2时间内叉车收集生物质捆数量 运载机械所用总时间为: 总成本(包括作业人员成本)为: (2)当T1 此时T2时间内,装载机收集生物质捆数量等于N0后停止作业,等待运载机械返回。 图7 装载机和运载机械联合作业(T1 由图7作业流程可得出装载机及运载机械全部作业时间公式如下: ①装载机总作业时间: 其中: T33—装载机捡拾和卸载N0个生物质捆时间t10w—装载机装载N0个生物捆行走时间 ②运载机械所用时间为: 总成本: 此种情况下装载机出现等待情况,总等待时间为: Δt—装载机每次等待时间 ΔT—装载机总等待时间 在实际生产中Δt数值可确定是否多配备运载机械。 为验证收获成本模型可靠性、实效性,以某小型农场小麦秸秆收获及运输物流成本核算为研究对象。 3.1 所需参数确定 模型参数如表1、2所示。本实例中运载机械空载速度和满载速度相同,农场到仓储区距离为8.0467 km,根据表1中数据及公式(35)~(39)可得该农场收1个生物质捆对应收获面积为0.0867公顷,可收获生物质捆数量约233个,生物质捆在田间可分布115行并且每行有2个生物质捆。 表1 装载机与运载机械参数Table 1 Parameters of stacker and truck 表2 生物质与农场参数Table 2 Parameters of biomass and farm 生物质捆在田间分布行数: 可收获生物质捆数量: 每行生物质捆数量: 收获1个生物质捆需要面积: 生物质捆之间纵向距离: 根据以上相关数据,将生物质捆田间分布情况按一定比例绘制出其田间分布图(由于草捆较多,仅取局布),如图8所示,图中箭头方向表示打捆机运行方向和路线。 3.2 模型求解分析 为便于模型推广应用以及提高模型可操作性,本研究中模型均采用Excel求解分析,模型求解结果如表3所示。 图8 生物质捆田间分布图(局布)Fig.8 Field distribution of biomass bales(Bureau cloth) 表3 模型计算结果Table 3 Calculation results of model 由表3可知,本研究数据运载机械运输时间小于农场作业时间,即T1≥T2,且对于中小型农场,农场与仓储地距离较近,采用1辆装载机和1辆运载机械且运载机械跟行收获运输策略对于作业时间及成本而言较低。根据模型可针对不同类型农场实际数据获得最低成本作业。 3.3 WITNESS仿真优化 装载机与运载机械配备不合理是生物质收获作业时间较长成本较高主要原因。以文中作业时间和成本数学模型为依据,应用WITNESS仿真软件,根据实地测量小型农场数据建立1辆装机1辆运载机械且运载机械跟行小麦秸秆收获运输模型仿真试验。装载机与运载机械在田间行走路线由track元素铺设[19],根据作业时间和成本模型,通过程序设计控制装载机与运载机械行走距离和作业时间,模型建立流程与运行过程如图9所示。 令仿真模型运行收获运输238个生物质捆(本文实地调研小型农场小麦秸秆共收获约233个生物质捆),时间单位设为小时,仿真模型及运行结果如图10所示。由图10可知,装载机总作业时间为10.09 h,运载机械总作业时间为10.31 h,与表3结果相近。装载机装载过程中运载机械会出现等待,为提高工作效率,降低总作业时间优化仿真模型。 根据实际情况设定本模型中配置方案分别为:A:1辆装载机+1辆运载机械;B:1辆装载机+2辆运载机械;C:2辆装载机+1辆运载机械;D:2辆装载机+2辆运载机械四个方案。在运载机械跟行情况下设定模型运行收获运输238个生物质捆,运行结果如表4所示。 由表4可知,对于中小型农场在运载机械跟 图9 模型流程Fig.9 Flow chart of model 行情况下配备2辆装载机1辆运载机械收获运输生物质捆总作业时间最短,分别为:装载机总作业时间10.12 h,运载机械总作业时间7.24 h,根据成本模型计算该策略作业成本为4 560.9306元。结合实际情况,修改上述仿真模型中元素设计参数,即可获得不同农场生物质收获中装载机与运载机械最佳配备量。 图10 WITNESS仿真模型及运行结果Fig.10 WITNESSsimulation model and operation results 表4 方案运行结果Table 4 Operation result of scheme 本文应用联合分析法建立农作物秸秆田间收获运输成本核算数学模型,以成本模型为依据,应用WITNESS仿真技术作物秸秆收获运输仿真试验,建立收获运输系统仿真模型。实证分析验证成本核算模型可行性及实用性。中小型农场实际数据仿真结果表明,中小型农场且农场距离仓储地较近情况采用2辆装载机1辆运载机械,运载机械跟行为最优方案。生物质收获运输系统配备方案仿真模型分析,可为不同农场装载和运载机械配备提供参考依据,解决农场因装载与运载机械配备不合理造成的作业时间过长、成本过高等问题。 [1]翟继辉,周慧秋.黑龙江省农作物秸秆能源化利用现状、存在问题及对策研究[J].东北农业大学学报:社会科学版,2013,11(1):20-24. [2]吴鸿欣.玉米秸秆收获关键技术与装备研究及数字化仿真分析[D].北京:中国农业机械化科学研究院,2013. [3] Summers M D,Jenkins B M,Hyde P R,et al.Biomass production and allocation in rice with implications for stover harvesting and utilization[J].Biomass and Bioenergy,2003,24(3):163-173. [4]Edwards R A H, Šúri M,Huld T A,et al.GIS-based assessment of cereal straw energy in the European Union[R].Ispra:Proceedings the l4th European Biomass of resource Con-ference&Exhibition.Biomass for Energy,Industry and Climate Protectio,2005. [5]Haden D A,Kohl K D,Hanna H M.Machine losses from conventional versus narrow row corn harvester[J].Applied Engineering in Agriculture,2002,18(4):405-410. [6] Webster K E, Darr M, Thoreson C P,et al.Productivity and logistical analysis of single-pass stover collection harvest systems[R]. Pennsylvania:ASABE Annual International Meeting,2010. [7] Askey J,Darr M,Webster K E.Automated logistics processing of GIS Data for agricultural harvest equipment[R].Kansas:ASABE Annual International Meeting,2013. [8] Gutesa S,Darr M, Shah A.Large square bale biomass transportation analysis[R].Dallas:ASABE Annual International Meeting,2012. [9] Morey R V,Kaliyan N,Tiffany D G,et al.A corn stover supply logistics system[J].American Society of Agricultural and Biological Engineers, 2010,26(3):455-461. [10] Turhollow A F,Sokhansanj S. Baseline cost for corn stover collection[J].Applied Engineering in Agriculture,2002,18(5):525-530. [11] Prewitt R M,Montross M D,Shearer S A,et al.Corn stover availability and collection efficiency using typical hay equipment[J].American Society of Agricultural and Biological Engineers,2007,50(3):705-711. [12] 马力,王福林,吴昌友,等.基于整数非线性规划的农机系统优化配备研究[J].农机化研究,2010,32(8):11-15. [13] 马力,王帅,王英,等.基于WITNESS的农场收获机器系统配备应用仿真研究[J].东北农业大学报,2011,42(5):58-62. [14] Ma L,Li Q,Ma M,et al.Optimization and application of single-point crossover and multi-offspring genetic algorithm[J].International Journal of Hybrid Information Technology,2016,9(1):1-8. [15]Summer M D,Jenkins B M,Hyde P R,et al.Biomass production and allocation in rice with implications for straw harvesting and utilization[J].Biomass and Bioenergy,2003,24(3):163-173 [16] 易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2006. [17] 刘宏伟,江传雷,伦墨华,等.重心法模型及解决优化研究[J].物流技术,2013,32(13),287-290. [18] 汽车百科全书编辑委员会.汽车百科全书[M].北京:中国大百科全书出版社,2010. [19] 王亚超.生产物流系统建模与仿真[M].北京:科学出版社,2006. Study on biomass field harvesting system configuration based on WITNESS/ MALi1,FANYanan1,ZHANGYanjiao1,SUNYuepeng1,LIXin2 At present,in the collection and transportation of crop stovers after field baling,the disposition of farm machinery system is based on the experience.And the unreasonable disposition results in increased cost and delay farming.In combination with field measurement data of operation time of stacker and truck in biomass straw harvesting operation,the industrial engineering method was innovatively applied to analyze the joint operation relationship between stacker and truck,and the mathematical models of operation time and cost were established,and the theoretical alternatives were obtained.According to the alternatives,WINESS simulation software was applied to modeling and simulation analyses for the four disposition schemes of stacker and truck.The results showed that for small and medium-sized farms,the harvesting and transportation costs were the lowest with the strategy of two stackers,one truck and truck works with line.The research results could provide theoretical basis for the study of field biomass harvesting machine system. biomass harvesting;system configuration;system simulation;WITNESS S225 A 1005-9369(2017)09-0072-10 时间 2017-10-20 12:50:43 [URL]http://kns.cnki.net/kcms/detail/23.1391.S.20171020.1250.012. 马力,范亚楠,张艳姣,等.基于WITNESS生物质田间收获系统配置研究[J].东北农业大学学报,2017,48(9):72-81. Ma Li,Fan Yanan,Zhang Yanjiao,et al.Study on biomass field harvesting system configuration based on WITNESS[J].Journal of Northeast Agricultural University,2017,48(9):72-81.(in Chinese with English abstract) 2017-07-05 公益性行业(农业)科研子项目(201503116-04-01) 马力(1976-),女,博士,副教授,研究方向为农业系统工程、工业工程。E-mail:mwmary@163.com

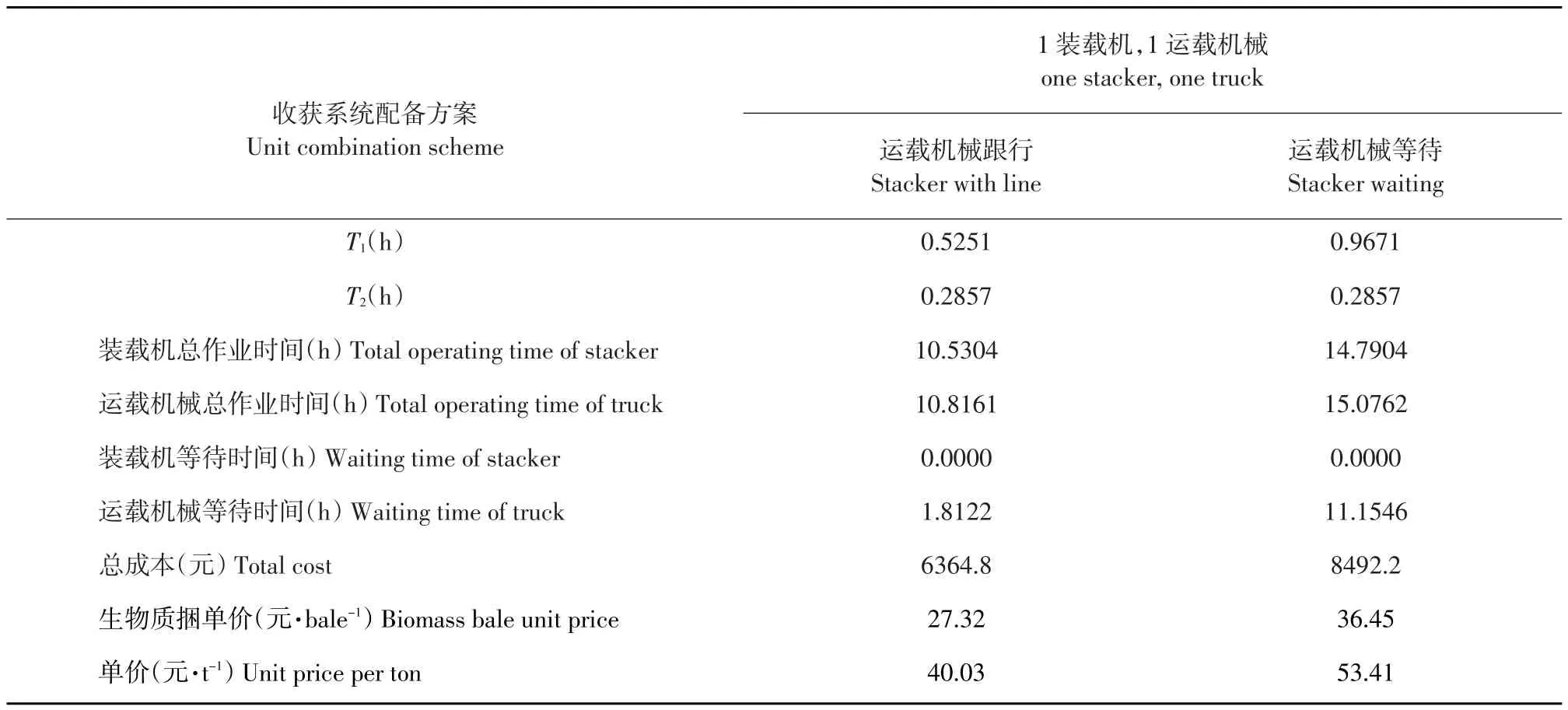

3 实证分析

4 结论

(1.School of Engineering,Northeast Agricultural University,Harbin 150030,China;2.Heilongjiang Nongjiang Farm,Jiamusi Heilongjiang 156335,China)